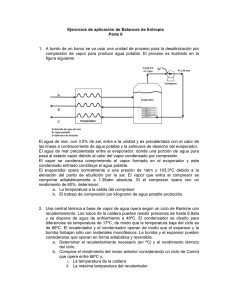

09/10/17 -Informe #9 UNIVERSIDAD NACIONAL DE COLOMBIA FACULTAD DE INGENIERÍA DEPARTAMENTO DE INGENIERÍA QUÍMICA Y AMBIENTAL EVAPORADOR DE SIMPLE EFECTO Grupo A. Resumen: En esta práctica de laboratorio se usó el equipo de evaporación que se encuentra en el LIQ de la Universidad Nacional de Colombia, en el cual se realizo la practica de evaporación a un efecto. Para esta práctica se usó el sistema agua-agua, es decir el fluido de alta fue vapor de alta, y el fluido de baja o alimento a evaporar fue agua a temperatura ambiente. Se tomaron los datos de temperatura de salida y entrada de cada uno y los datos de flujos másicos de los fluidos de alta condensado y el fluido de baja evaporado. Se realizaron balances de energía sobre el evaporador para este sistema, pero a condiciones diferentes para luego calcular un coeficiente de diseño U. Keywords: Evaporador, balance de energía, transferencia de calor, alimento. 1. Objetivos: 1.1 Objetivo General: Analizar el equipo de vaporización a un efecto partir de un balance de energía 1.2 Objetivos Específicos: ● ● ● Establecer la pérdida de calor a partir de balances de energía. Determinar la economía de la evaporación Establecer una comparación de los coeficientes de diseño U, con el encontrado en la literatura (objetivo adicional) 2. Materiales y Métodos: 2.1. Materiales: Para esta práctica se usó el evaporador de doble efecto que se encuentra en el LIQ, en la Universidad Nacional de Colombia. este equipo posee tanto evaporador de chaqueta y de coraza y tubos. Por cuestiones mecanicas, solo el efecto de evaporador de coraza y tubos es el que está disponible para realizar esta práctica. Adicional al equipo mostrado, se usaron los siguientes materiales: - 2 baldes - 1 termómetro - 1 cronómetro - Implementos de seguridad: Cascos y guantes. Figura 1. Equipo de evaporación. 2.2. Metodología: Inicialmente se verificaron tres puntos del equipo que requerían ser purgados debido a que allí podrían encontrarse condensados los vapores de operaciones previas. Se procedió a abrir la válvula que da paso de agua a la bomba de vacío y a prender el equipo con el panel de control, verificando que el tanque de alimento tuviera el nivel adecuado y que los tanques de condensados estuvieran vacios y sus correspondientes balanzas taradas. Se estableció la presión de vacío con ayuda de una válvula en el tanque de alimento condensado y se alimentó el vapor de agua abriendo las válvulas correspondientes para el proceso y a lo largo de la práctica se controló su presión en el valor establecido para cada ensayo. Se suministró el agua de refrigeración al condensador y se inició la toma de datos cuando el sistema se estabilizó (aprox. 15 min posterior al encendido del equipo). Se tomaron datos correspondientes a: las temperaturas en diferentes puntos del equipo (Fig. 1, tomadas a través del sofware ASTRA.Run en el panel de control), las presiones en el alimento y el vapor así como las cantidades de alimento evaporado y vapor de alta condensado; la temperatura del vapor de alta condensado (punto 16, fig. 1) debió tomarse vaciando el condensado en un balde y poniendo allí el termómetro debido a que la termocupla ubicada en este punto no marcaba una temperatura veraz. Para la determinación de los flujos másicos, se utilizó el cronómetro y por intervalos de tiempo se consignaron los datos de masa que entregaban las basculas electronicas conectadas a los tanques de condensado del vapor y condensado del alimento. Adicionalmente, para continuar con los ensayos, se apagó la bomba de vacío para llevar a presión atmosférica abriendo lentamente la válvula que comunica el tanque de condensado con la atmósfera y esperando nuevamente a que el sistema se estabilice para reanudar la toma de datos. Figura 1. Temperaturas proporcionadas por el equipo. Finalmente se suprimió la alimentación de vapor, el agua de refrigeración del condensador y se cerraron demás válvulas correspondientes, para apagar el equipo fue necesario esperar a que los tanques disminuyeran su temperatura. 3. Resultados y discusión de resultados: Se hicieron 4 corridas de evaporación con condiciones diferentes: dos corridas con presiones de vacío diferentes, manteniendo la presión de entrada del vapor constante (flujo vapor constante) y dos corridas a la presión atmosférica con variaciones de la presión de entrada del vapor (flujo vapor variable). Inicialmente se debe trabajar con la presión de vacío dado que es la que se espera maneje temperaturas más bajas, pues si se iniciara con presión atmosférica, el punto de temperatura de ebullición será más alto y sería necesario esperar que el sistema se enfríe para trabajar luego a presiones de vacío, situación que demandaría mayor tiempo para la práctica. Los datos obtenidos en la práctica se muestran en la tabla 1. A estos valores se les calcularon sus respectivos promedios para poder realizar los cálculos. Con el esquema del equipo (Fig 1), se dio la interpretación de las temperaturas: Tra 3: Alimento Tra 13: Vapor vivo Tra 12: Alimento evaporado 3.1. Cálculo de la economía: Con los valores de los condensados procedemos a realizar el cálculo de la economía del vapor, para lo que usamos los promedios de vapores condensados. Y aplicamos la ecuación de la economía del vapor: 3.2. Cálculo del calor desprendido por el equipo: Dado que los instrumentos de medición de presión del equipo nos entregan valores manométricos y no absolutos, debemos tomar en cuenta la presión atmosférica de Bogotá, calculando las presiones absolutas que se consignan en la tabla 3. Teniendo los valores de las temperaturas y presiones se calculan las entalpías, para este proceso se utilizó una calculadora online [4] para algunas entalpías del vapor sobrecalentado y tablas termodinámicas para la determinación de la entalpía [5] de los líquidos y condensados. Los valores de las entalpías se encuentran en la tabla 4. Se hace un balance de energía para calcular el calor transferido, tomando como volumen de control el evaporador. Donde: Hf: entalpía molar del fluido Los subíndices 1 y 2 representan las entradas y Hv:entalpía molar del vapor salidas del sistema respectivamente. Q: Calor del sistema Se asume también que el sistema trabaja en estado estacionario y este cumple la ecuación de continuidad: no hay generacion ni acumulacion de masa dentro del equipo, la masa de alimento que entra es igual a la cantidad evaporada que sale y así mismo la masa del vapor vivo de entrada es igual a la cantidad de vapor condensado a la salida. 3.3. Cálculo de los coeficientes de diseño: Usando la ecuación de diseño despejamos U Donde Q es el calor transferido del balance de energía en el evaporador, A es el área de transferencia de calor y DMLT es la diferencia media logarítmica de temperatura definida como: tc1 y tc2 son las temperaturas de entrada y salida del alimento. ∆t1= Th2-tc1 Th1 y Th2 son las temperaturas de entrada y salida del vapor vivo ∆t2=Th1-tc2 El área del evaporador está consignada en un documento como esquema del diseño del equipo de evaporación [3]. Para el evaporador 2 el área de transferencia de calor es 3070 cm2 =0.307m2 Para el cálculo del calor se toma el como referencia el calor transferido del vapor vivo 3.4. Memoria de cálculos: Cálculo de la economía: El resto de los valores calculados se encuentran en la tabla 2. Cálculo de los Calores desprendidos Se usan los datos de la primera corrida, donde se hizo uso de la bomba de vacío y se mantuvo la presión del vapor vivo de entrada en 8 kPa Resultados de los Q desprendidos o perdidos para cada ensayo Cálculo de los Coeficientes de diseño “U” Empezamos calculando la diferencia media logarítmica de temperaturas A continuación calculamos el calor transferido desde el fluido de alta. Ya conociendo la diferencia media logarítmica el área de intercambio de calor y los valores de los calores transferidos encontramos el coeficiente de diseño. Encontrándose así un coeficiente aparente de diseño de 918 W/m^2*°C Los demás resultados de estos cálculos para las demás corridas se pueden encontrar en la tabla 5. 4. Análisis de resultados: Encontramos que hacer una evaporación al vacío disminuye la temperatura de ebullición del componente que queremos evaporar, pero induce a una pérdida de transferencia de calor del fluido de alta al fluido de baja. Debido a que la presión de vacío modifica las propiedades físicas y termodinámicas como los son la temperatura de ebullición y la fugacidad, el fluido dentro del evaporador presenta una mayor tendencia a que sus moléculas en fase líquida escapen a la fase vapor, haciendo que la masa de vapor requerida (y su energía proporcionada) sea menor energía para generar el paso de la solución de fase líquida a fase vapor. Es por esto que si se aumenta la presión de vacío progresivamente hasta alcanzar la presión atmosférica, la energía requerida por parte del fluido de alta es mayor, porque mayor número de moléculas se mantienen en la fase líquida y la única manera de romper las fuerzas cohesivas es mediante el requerimiento de más calor. Se puede decir que si el sistema está trabajando a vacío, no es necesario un flujo de vapor alto, bastaría con una cantidad menor a la usada en las prácticas, ya que si se usa un flujo alto similar a lo que se trató en la práctica, se genera un desperdicio en la energía que el vapor de alta transporta. Esto también puede observarse cuando se trabaja a dos presiones de vacío con un mismo flujo de vapor; la corrida que más presión de vacío tenía permite que el vapor condensado conserve una mayor temperatura, debido al calor que no se suministró, calor en “exceso”. Se puede apreciar una situación similar cuando se hicieron las corridas a presión atmosférica, donde al disminuir la presión del vapor, es decir el flujo de vapor, la energía desperdiciada era mucho menor. Así, apreciamos que al trabajar a presión atmosférica es suficiente trabajar con un flujo de 5 psi para la entrada del vapor, y si se trabaja a vacío, el flujo de vapor es mucho menor que estos 5 psi. Esta hipótesis puede basarse de manera adicional, en los valores de la economía, puesto que la última corrida a presión atmosférica y flujo de vapor bajo, demuestran un mayor rendimiento, es decir, menor cantidad de vapor es necesario para calentar la misma masa de agua suministrada al tanque. Aunque no se hizo un estudio de pérdidas de calor hacia el medio, se sabe que parte de las pérdidas de calor se dan con respecto a la convección del aire circundante al evaporador, pero la mayoría es energía desperdiciada que se manifiesta en una temperatura alta a la salida del ciclo del vapor. Adicionalmente, podemos ver una relación cercana entre la economía y el calor desprendido del proceso ya que la máxima economía se encuentra a 1 atm en el alimento y 8 psi en el vapor y así mismo encontramos la menor pérdida de calor en este ensayo. Un valor de 5700 W/m^2*°C en la literatura para el sistema agua-agua comparando con los obtenidos en la experimentación nos damos cuenta que el valor del coeficiente de diseño varía fuertemente con solo un suministro mayor de vapor, como se aprecia en las corridas 3 y 4 a presión atmosférica, donde se muestra una variación de mas del 20%. Se presume que el valor encontrado es para un proceso con unas condiciones establecidas (temperatura y presión) y tal vez las más comunes en la industria química. 5. Conclusiones: Se observa que la temperatura de ebullición del agua va disminuyendo a medida que aumentamos la condición de vacío puesto que se da una disminución de la temperatura de vapor del agua, y en esta condición se presenta un ahorro energético importante respecto a la evaporación atmosférica, sin embargo es donde se encuentra la menor economía pues en este ensayo la masa de vapor alimentada fue muy alta y es donde existe la mayor transferencia de calor y también las mayores pérdidas de calor bajo las mismas condiciones de área en operación de vacío a la alimentación. Se calculó la economía de los 4 procedimientos mostrando una mejor economía en la última condición planteada: a baja presión de vapor (bajo flujo de vapor) y presión atmosférica dadas las cantidades de masa de vapor alimentado en cada uno. Finalmente, respecto a la comparación del valor del coeficiente de diseño U, concluimos que con los U calculados en este laboratorio, no se tiene un valor general para un equipo (evaporadores), si no más para unas condiciones de proceso establecidas y muy comunes. 6. Bibliografía [1] N. Gooding. Operaciones unitarias, manual práctico. Universidad Nacional de colombia, Facultad de ingeniería, 2009. [2] A. Cengel, M. Cimbala. Mecánica de fluidos. Fundamentos y Aplicaciones. [3] Tecno equipos industriales LTDA., «Esquema evaporadores planta piloto LIQ,» Bogotá D.C., 2014. [4] TLV, «TLV, Compañía especialista en vapor,» TLV, 2017. [En línea]. Available: http://www.tlv.com/global/LA/calculator/superheated-steam-table.html. [Último acceso: 9 Octubre 2017]. [5] G. Van Wylen, R. Sontang y C. Borgnakke, Fundamentals of thermodynamics, Estados Unidos: John Wiley & Sons, 2003. ANEXOS Tabla 1. Datos registrados de presión, temperatura y masa en el equipo de evaporación. Tabla 2. Economía calculada Tabla 3.Temperaturas de entrada y salida de la fuente de alta y el alimento y presiones absolutas. Tabla 4. Valores de las entalpías para alimento y vapor de alta en la 4 corridas, a T y P. Tabla 5. Valores del calor transferido Q, por el fluido de alta y coeficientes de diseño U