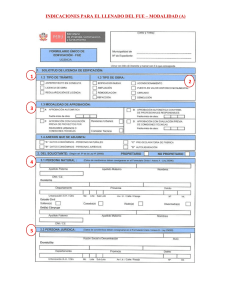

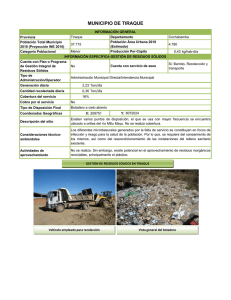

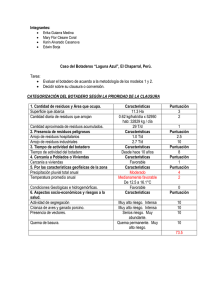

Universidad de Santiago de Chile Facultad de Ingeniería Departamento de Ingeniería en Minas Diseño de Minas Secuencia de Llenado de Botaderos Profesor: Eduardo Contreras Integrantes: Aldo Marino Manuel Medina Fecha de Entrega: 10-04-2015 Resumen ejecutivo A lo largo del presente informe se abarcará de manera global el proceso de secuencia de llenado de botaderos. Esto a través de los métodos para cubicarlos, diseño de módulos de llenado, criterios de secuencia de llenado y las operaciones dentro de él. Si hablamos de cubicación de botaderos, hablamos del proceso de cálculo del volumen con el fin de estimar el espacio físico necesario para depositar el material estéril y definir el lugar adecuado de ello. Consta de dos etapas, una primera en la que se determina en forma aproximada la capacidad del botadero, y una segunda etapa más precisa, donde a través de módulos preestablecidos se determina la secuencia de llenado. En tanto, los módulos de llenado son unidades físicas de cubicación, a una cota de avance predefinida y con un ángulo de talud conocidos. Estos pequeños elementos en los que se divide el botadero contienen cierta cantidad de material. Existen dos tipos: los radiales y los cúbicos o semi-cúbicos. La secuencia de llenado indica la forma y el momento en que se debe ir llenando las diferentes zonas del botadero, minimizando así los costos. Existen dos formas: Llenado por distancia y por tiempo. Para levarlo a cabo se deben tener en consideración criterios tales como: definición de las áreas de vaciado, determinación del punto de salida desde faena, determinación de alternativas y requisitos de avance, diseño de módulos para cada alternativa, determinación del baricentro, obtención del perfil de transporte, determinar costos de transporte y la secuencia económica de llenado. Es así como las operaciones dentro de un botadero estás constituidas por la descarga del material, las condiciones de las zonas de descarga, el personal y equipos que trabajan en él, el mantenimiento de ellos, la hidrología, entre otras. Todo esto esta ejemplificado a través del caso real del Botadero Manto Sur de la Mina Manto Verde de Anglo American. No se debe olvidar que en la minería los botaderos son una pieza fundamental, pues el material estéril extraído de la mina debe ser dispuesto en lugares específicos y adecuados para este fin, y se debe cumplir con todas las exigencias para su habilitación, para cuidar la economía del proyecto y el entorno que lo rodea. 2 Índice Introducción ....................................................................................................................... 5 Objetivos............................................................................................................................ 6 General ........................................................................... ¡Error! Marcador no definido. Específicos ..................................................................................................................... 6 Desarrollo .......................................................................................................................... 7 Cubicación de Botaderos ............................................................................................... 7 Módulos de llenado ........................................................................................................ 8 Secuencia de llenado ..................................................................................................... 9 Criterios de secuencia de llenado ............................................................................. 10 Operación de un Botadero ........................................................................................... 11 Ejemplo práctico .............................................................................................................. 14 Botaderos en operación Manto verde, Anglo American – Chile .................................... 14 Rajos en Operación .................................................................................................. 15 Plan Minero .............................................................................................................. 16 Secuencia de llenado ............................................................................................... 16 Generación de Módulos de Descarga ....................................................................... 17 Tipos de Secuencia de Llenado ................................................................................... 18 Llenado por distancia ................................................................................................ 18 Llenado por tiempo ................................................................................................... 19 Conclusión .......................................................................... ¡Error! Marcador no definido. Bibliografía .......................................................................... ¡Error! Marcador no definido. Índice de Imágenes Imagen 1: Descarga hacia el talud del Botadero……………………………………………12 Imagen 2: Descarga sobre el Botadero. ........................................................................... 12 Imagen 3: Botadero Mantoruso (BOMR). ......................................................................... 15 Imagen 4: Entradas BOMR .............................................................................................. 17 Imagen 5: Generación módulos BOMR............................................................................ 17 Imagen 6: Generación Módulos BOMR............................................................................ 18 3 Índice de Tablas Tabla 1: Capacidad Botadero Mantoruso. ........................................................................ 15 Tabla 2: Movimiento Material Estéril Rajos en Operación. ............................................... 16 Tabla 3: Plan Minero LOM 2 2012. .................................................................................. 16 Tabla 4: Secuencia de Llenado LOM 2 2012. .................................................................. 16 Tabla 5: Distancias Módulos BOMR. ............................................................................... 18 Tabla 6: Secuencia de Llenado BOMR por Distancia....................................................... 19 Tabla 7: División Distancias Módulos BOMR, en kms. ..................................................... 19 Tabla 8: Tiempos Módulos BOMR Sur, en horas. ............................................................ 20 Tabla 9: Tiempos Módulos BOMR Norte, en horas. ......................................................... 20 Tabla 10: Secuencia de Llenado por Tiempo BOMR. ...................................................... 21 Tabla 11: Secuencia de llenado por Distancia Usando Plan Minero BOMR. .................... 21 Tabla 12: Secuencia de Llenado por Tiempo Usando Plan Minero BOMR. ..................... 22 4 Introducción Hoy y siempre la minería ha debido enfrentar el problema de qué hacer y dónde dejar el material extraído de los procesos de extracción que no tienen un beneficio económico directo. Es por ello que toma gran importancia en toda faena la existencia de un Botadero, un lugar especifico y adecuado para disponer del material estéril extraído de la mina. Así, un buen lugar para un botadero lo constituirá el sector que cumpla de mejor manera todas las exigencias para su habilitación, tanto técnicas como económicas. Es por eso, que en el presente informe, se abarcará el proceso de secuencia de llenado de un botadero y se entregará un ejemplo práctico correspondiente a la mina Manto Verde, de Anglo American. 5 Objetivos General: Dar a conocer, caracterizar, y ejemplificar la operación en botaderos relativa a la secuencia de llenado de estos Específicos: Ahondar en el proceso de cubicación de un botadero Explicar que es un módulo de llenado y los tipos existentes Dar a conocer los criterios de secuencia de llenado Mostrar las operaciones dentro de un botadero y los factores involucrados Ejemplificar el proceso de secuencia de llenado a través de un ejemplo 6 Desarrollo Cubicación de Botaderos La cubicación consiste en determinar el volumen del botadero, cuyo objetivo es encontrar el mejor diseño establecido, el tamaño, el área basal y la secuencia de llenado de este. Además de estimar el espacio físico necesario para la disposición del estéril y poder definir así, la ubicación adecuada. El proceso de cubicación de un botadero contempla 2 etapas. Primero, una cubicación preliminar en la que se determina en forma aproximada la capacidad del botadero. Esta cubicación se efectúa ya sea por plantas o bien por perfiles. En el caso de utilizar plantas se determinan las áreas basales y superiores estimadas del botadero y su volumen se calcula como la semisuma de las áreas, multiplicada por la altura del botadero. La altura del botadero se estima en base a las curvas de nivel y el cálculo de tonelaje se obtiene a partir del volumen, empleando la densidad esponjada compactada del material a depositar. En la situación de emplear perfiles transversales, éstos se trazan en la zona de interés, estableciendo las áreas comprometidas en cada uno de ellos, para luego calcular los volúmenes parciales encerrados entre perfiles sucesivos, con lo cual podemos obtener el volumen y tonelaje asociado al sector. El objetivo de esta forma de cubicación es verificar que el área disponible tenga la capacidad requerida y de esta forma llevar a cabo los cambios del diseño para ajustarlo a los requerimientos. La segunda etapa consta de una cubicación más precisa, a través de módulos preestablecidos, a partir de los cuales se determina la secuencia de llenado. En la actualidad se puede cubicar de manera muy precisa y eficiente, mediante el uso de softwares mineros como DataMine, MineSight, Vulcan, entre otros. Cada tonelada de material estéril a depositar en el sector habilitado para este fin tendrá un costo de extracción extra asociado, por concepto de manejo fuera de la mina, de manera que es de suma importancia evaluar correctamente el botadero en un proyecto de explotación a rajo abierto y realizar la planificación correspondiente para la disposición del estéril fuera del lugar de explotación. El cálculo del volumen necesario para la deposición del material estéril, se realiza mediante el uso de la siguiente fórmula: 7 Donde: Vx= Volumen necesario para depositar el material x [m3] Tx= Tonelaje del material x in situ [ton] Dx= Densidad compactada final del material x en el botadero [ton/m3] Calculado el volumen necesario, se deben identificar los sectores donde podrán ser depositados los distintos materiales, teniendo en cuenta las consideraciones antes descritas. Para visualizar gráficamente y cubicar los futuros botaderos, se debe obtener información de los sectores elegidos, por ejemplo, la pendiente del sector, el ángulo de reposo del material, áreas y altura de los depósitos. En el caso de que se requiera cubicar el estado de algún botadero operativo, se debe realizar inicialmente un levantamiento topográfico y luego evaluar el estado actual del botadero, de tal manera que se pueda llevar un control de alimentación o del crecimiento del depósito. Módulos de llenado Un módulo es una unidad física de cubicación, a una cota de avance predefinida y con un ángulo de talud conocido. Con el propósito de discretizar un botadero este se divide en pequeños elementos de dimensiones preestablecidas, capaz de contener una cierta cantidad de material, denominadas módulos. Los módulos pueden ser de gran utilidad tanto para la cubicación, como para establecer la secuencia de llenado del botadero. Deben estar bien distribuidos dentro del botadero, de modo que su ubicación y tamaño sea económica y operacionalmente óptima. Se pueden distinguir dos tipos de módulos. Módulos radiales: Corresponden a subdivisiones radiales que se realizan cada cierta distancia de metros en la horizontal. Esta división se realiza a partir del punto de vaciado, considerando como centro de circunferencia, radiando arcos hasta cortar con los límites de las crestas del botadero. Los módulos así definidos en la superficie se proyectan hasta cortar con la base conforme al ángulo de talud considerado. La cubicación se realiza por curvas de nivel, calculando las áreas para cada módulo y multiplicando por la diferencia de nivel entre ellas o mediante la utilización de algún software computacional. Módulos cúbicos o semi-cúbicos: El botadero se subdivide en unidades de llenado, las cuales tendrán dimensiones superficiales cuadradas o rectangulares. La cubicación se realiza por perfiles, calculando las áreas para cada módulo y multiplicando por la diferencia de nivel entre ellas, obteniendo la capacidad total al sumar todos los módulos. 8 Cada módulo debe tener un baricentro, que permite definir la cota de destino, la distancia de transporte y su capacidad en toneladas. Esto permite determinar su costo por toneladas, que se utilizará posteriormente para la secuencia económica de llenado. El baricentro es la proyección horizontal del centro de masa o centro de gravedad de un cuerpo. El objetivo de los baricentros es tener un punto representativo de cada módulo, a fin de poder determinar distancias de transporte. Para definir módulos de llenado se necesitan, en general, los parámetros de diseño de botadero (talud, volumen, etc.), conocer los diferentes niveles de vaciado, el área disponible para vaciar (topografía), cantidad de estéril enviada a botadero según plan minero, y la secuencia de llenado. Secuencia de llenado Luego de la generación de los módulos es necesario secuenciar el llenado de estos, y dicha secuencia económica es una estrategia de llenado que indica la forma y el momento en que se deben ir llenando las diferentes zonas del botadero, de tal manera de minimizar el costo de transporte en el traslado de materiales. Se realiza en conjunto con una evaluación económica del transporte. El costo por tonelada-km resultante será la variable discriminante. Para secuenciar el llenado existen dos formas, la secuencia de llenado por distancia al módulo o por el tiempo que demora en llegar al módulo el camión. Por un lado el secuenciamiento de llenado por distancia, toma en consideración la distancia que debe recorrer el camión desde la entrada al botadero hasta llegar a la zona de descarga para cada módulo. El secuenciamiento de llenado se realiza en base a la optimización de la distancia, es decir, se descarga primero en los módulos donde la distancia sea menor. Si se da el caso de que la distancia más corta corresponde a un módulo de una cota superior, pero el módulo base no se ha llenado aún, es necesario llenarlo ya que el módulo superior queda colgado y no se puede descargar en él. Por otra parte el secuenciamiento de llenado por tiempo, toma en consideración el tiempo que demora en ir, descargar y volver el camión desde la entrada del botadero hasta la descarga del módulo. Para calcular el tiempo, es necesario contar con las distancias y las velocidades de los camiones, para lo cual se ocupan los inputs cuando el camión se transporta en terreno horizontal, en subida o en bajada. El secuencionamiento de llenado se realiza en base a la optimización del tiempo, es decir, se descarga primero en los módulos donde el tiempo sea menor. Si se da el caso de que el tiempo de descarga sea menor correspondiente a un módulo de una cota superior, pero el módulo base no se ha llenado aún, es necesario llenarlo ya que el módulo superior queda colgado y no se puede descargar en él. 9 Criterios de secuencia de llenado Para llevar a cabo el secuenciamiento de llenado, se debe en primer lugar determinar todos aquellos módulos factibles de llenar, es decir, que cuenten con su correspondiente nivel inferior ya lleno, física o naturalmente. Luego, teniéndose lo anterior, en función de los costos de transporte se determina el módulo más económico a llenar. Dentro de los criterios específicos para la depositación del lastre, se encuentra la distancia más corta de transporte (o el tiempo de ciclo menor), que va desde la extracción en el rajo hasta el lugar físico de depositación (botadero). La metodología básica y algunas consideraciones para establecer esta secuencia se detallan a continuación: Definición de las áreas de vaciado: Las áreas de vaciado deben estar a una distancia tal que no aumenten demasiado los costos de transporte y no se encuentren dentro de la envolvente de pit final ni en la ubicación de alguna instalación de importancia. Están en directa relación con el diseño general del botadero ya que deben estar ubicadas en una topografía tal que permita dimensiones que contengan los requerimientos de movimiento de material especificados por el plan minero. Determinación del punto de salida desde la faena: Los puntos de salida pueden ser estáticos o dinámicos dependiendo del desarrollo de la mina. Pueden existir varios puntos de salida destinados a dar acceso a distintos botaderos a diferentes cotas y ubicaciones. Determinación de alternativas y requisitos de avance: Estas de determinan en función a las direcciones de avance en la topografía, las capacidades del botadero y la necesidad de respetar las dimensiones máximas del botadero. También se deben tener en cuenta la construcción de rampas y accesos. Diseño de módulos para cada alternativa: Definidos por un tonelaje y un perfil de transporte a partir de un punto de vaciado, generalmente en relación al punto de vaciado de un módulo anterior. El tipo de modulo a diseñar dependerá del tipo de botadero en construcción. El tonelaje comprendido por cada módulo se obtiene del plan minero de los requerimientos de movimiento de materiales para cada fase de explotación de la mina. Determinación de baricentro de cada módulo: Se determinan por la ponderación de la distancia con respecto a cada uno de los tonelajes depositados en cada módulo. Obtención del perfil de transporte entre faena y botaderos: Se determina a partir de las rutas que se necesitan recorrer entre el punto de origen del material hasta el baricentro del módulo en construcción, incluyendo diferencias de cotas. Estos perfiles cambian a medida que se desarrollan el botadero y la mina. 10 Determinación de costos de transporte para cada módulo: En base al perfil de transporte se calculan los ciclos de transporte, el número de equipos necesarios y el costo total asociado en US$/t – Km para cada módulo. Determinación de la secuencia económica de llenado: En base al costo de transporte de cada módulo se determina una secuencia de llenado de modo que se tenga un avance homogéneo del botadero, llenando un módulo por completo antes de avanzar al siguiente. Esto permite un vaciado ordenado y el control del botadero. Todo el trabajo asociado a este proceso puede ser simplificado y complementado con el uso de paquetes de software como Minesight y Vulcan para el diseño y cubicación de los botaderos y módulos de llenado, el trazado de las rutas de transporte de los materiales y la representación gráfica de todo el proceso y/o las etapas del mismo. Para la determinación de la secuencia en si se pueden utilizar herramientas como Excel y métodos de programación lineal utilizando las variables de distancia y ciclos de transporte, costos y orden de avance de los módulos. El avance de cada módulo debe ser en forma homogénea manteniendo siempre la misma distancia al punto de origen. Una vez completada la capacidad del módulo, recién se debe pasar a llenar el siguiente. Con esto se lleva un vaciado ordenado y por ende un mejor control del avance de los botaderos. Operación de un Botadero Básicamente la descarga se realiza en las cercanías del borde del botadero, teniendo en cuenta que debe existir una distancia prudente para evitar accidentes durante y después de la operación. Para ello no basta con la operación solitaria y cuidadosa del operador del camión que descargará, sino que se requiere la operación conjunta de otros equipos de apoyo como los bulldozers y/o wheeldozers, los cuales procederán a realizar su acomodamiento y que construirán la cuneta de seguridad una vez descargado el material. El frente de descarga debe estar definido en 3 sectores. Sector en operación (descarga), sector en reserva y sector en mantención. Esto con el fin de mantener descongestionada la zona de vaciado. 11 Imagen 1: Descarga hacia el talud del Botadero Imagen 2: Descarga sobre el Botadero Al momento de realizar la operación de botaderos se deben considerar distintos factores, como fundamentalmente las medidas de seguridad y optimización de las operaciones unitarias relacionadas con la construcción del botadero. Estas deben ser monitoreadas por los supervisores para asegurar una operación eficiente y segura del botadero. Entre ellos tenemos: Condiciones de la zona de descarga: Estas tienen que ver con las condiciones del piso de la zona de descarga que impliquen tomar acciones correctivas. A continuación se listan algunas de las situaciones que requieren de acciones correctivas o de apoyo: Grietas en el piso Compactación del piso Asentamiento del piso Construcción y mantenimiento de pretiles de seguridad Hielo en la zona de descarga Material derramado La necesidad de realizar trabajos de noche Delimitación de la zona de trabajo Personal y Equipos de apoyo: Corresponden al personal y los equipos necesarios para dar apoyo y corregir las situaciones mencionadas anteriormente. Entre ellos tenemos: 12 Supervisor Encargado de la supervisión de todos los factores involucrados con la correcta y segura realización de todo el proceso Señalero Delimita la zona de descarga y avisa a los operadores cuando es seguro realizar su tarea Bulldozer despeje de la zona de descarga, construcción de los pretiles de seguridad y a veces se utilizan para realizar el volteo de material para construir el botadero Motoniveladoras Se encargan de mantener nivelada la zona de descarga Camión Aljibe Utilizado para regar los caminos de acceso al botadero y minimizar los problemas de visibilidad por levantamiento de polvo Restricciones para el ingreso a la zona de descarga: Esto comprende todas las restricciones de circulación de equipos, tanto en los accesos del botadero como en la zona de descarga. Estas incluyen: Control de la velocidad de aculatamiento del camión Control de velocidad de giro y frenado del camión Existencia de pretiles de seguridad de dimensiones apropiadas Distancias mínimas entre dos equipos en funcionamiento Estado del piso de la zona de vaciado La mayoría de estas condiciones dependen de las características de velocidad y dimensiones de la flota de equipos utilizada, de las políticas de seguridad de la compañía y las recomendaciones de seguridad basadas en los análisis de estabilidad realizados al diseño del botadero. Mantenimiento de Botaderos Para evitar el colapso en los botaderos se debe realizar la compactación, ya que así se logrará que el material suelto llegue a ser más parecido a un material compacto, consiguiendo una mejor estabilidad global. La compactación se puede realizar en función de los recursos con que se disponga, pero generalmente se recurre al apoyo de equipos como los Bulldozers y wheeldozers, no siendo muy común observar rodillos compactadores en estos sectores aunque la presencia de estos sería de gran utilidad. Una buena compactación de un botadero debería incrementar alrededor de un 9% la densidad de un material suelto que llega al depósito. Puede que la densidad en los niveles inferiores del depósito sea mayor que en los niveles superiores, por la presión que ejercen estos últimos. Otro punto importante que debemos destacar es que a pesar de que no se pueda lograr la máxima compactación con los equipos, es de suma importancia lograr uniformidad en la compactación, ya que mientras más homogénea sea la densidad por niveles dentro de la pila, más segura será la operación sobre el botadero, garantizándose así la estabilidad general de la pila. Si existiesen discontinuidades dentro del depósito, lo más probable es que si ocurriese una falla, o un problema ese sería el punto por donde se manifestaría 13 dicha situación, independiente de que sea o no la causa de ello. Por ejemplo, si un sector se encuentra mal compactado y ocurre un evento sísmico de proporciones, lo más probable es que si hay algún tipo de colapso o daño en la pila de material, éste daño tendría relación al sector antes mencionado sin ser este el causante del evento sísmico. Menor Compactación Nivel de Compactación Máxima Compactación de un Botadero Hidrología y Drenaje Los efectos del agua en los botaderos son muy relevantes y perjudiciales. Pues los botaderos no son diseñados para retener agua o lodos, por tanto debe evitarse la formación de embalses líquidos y establecimiento accidental de mantos freáticos en su interior. Ejemplo Práctico Botaderos en operación Manto verde, Anglo American – Chile Actualmente, en la operación Mantoverde existen 4 botaderos de estériles: Botadero Mantoruso (BOMR), Botadero Norte (BONO), Botadero Sur (BOSU) y Botadero Sur-Este (BOSE). A modo de ejemplo, se analizará solamente el Botadero Mantoruso (BOMR). A continuación se señalan algunos parámetros importantes del BOMR: Se encuentra al norte del Rajo Mantoverde Norte (rajo más grande existente, actualmente no se encuentra en extracción). Se creó principalmente para optimizar distancias desde el rajo Mantoruso al Botadero Norte, de ahí su nombre. Las coordenadas centrales del botadero Mantoruso son: - Coordenada UTM Norte: 7.064.851 - Coordenada UTM Este: 369.923 14 La Imagen 3 muestra el diseño del botadero: Imagen 3: Botadero Mantoruso (BOMR) Posee 3 niveles: 960, 980 y 1000 msnm. La capacidad del botadero está dada por la Tabla 1: COTA 960 980 1000 TOTAL VOLUMEN (Mm32) 11.711 6.752 2.248 20.711 TONELAJE (Kt) 23.422 13.503 4.497 41.422 Tabla 1: Capacidad Botadero Mantoruso La capacidad del botadero es de 71,9 hectáreas. Rajos en Operación: Los rajos que se encuentran actualmente en operación son los siguientes: Kuroki Fase 2 Punto 62 Superior Punto 62 Inferior Mantoverde Sur Montecristo 15 El movimiento de material programado para cada uno de los rajos se presenta en la Tabla 2: KUROKI FASE 2 PUNTO 62 SUPERIOR PUNTO 62 INFERIOR MANTOVERDE SUR MONTECRISTO Kt 2013 6.392 2014 8.818 Kt Kt Kt Kt 3.801 629 614 7.324 71 569 7.584 2015 5.353 2016 3.254 2.352 2017 Tabla 2: Movimiento Material Estéril Rajos en Operación. Plan Minero: A continuación se presenta un resumen del plan minero LOM 2 del año 2012: Tabla 3: Plan Minero LOM 2 2012. Como se muestra en la tabla anterior, la cantidad generada entre 2013 y 2017 de material estéril (WASTE) en Operación Mantoverde en total es de 103.863 Kt. Secuencia de llenado: Al realizarse el plan minero LOM 2012, se indicaron los destinos del material estéril para cada año en la Operación Mantoverde. Lo anterior, se muestra en la Tabla 4: AÑO 2013 2014 2015 2016 2017 TOTAL BOSU 383 383 BOSE 7.938 8.750 6.089 4.897 74 27748 BONO 10.822 13.689 16.969 12.846 54326 Tabla 4: Secuencia de Llenado LOM 2 2012. 16 BOMR 6.014 7.152 2.994 5.247 21407 TOTAL 18760 28453 30210 21120 5321 103864 Debe quedar claro que la secuencia de llenado anterior está sujeta a la disponibilidad de almacenamiento de cada botadero. Generación de Módulos de Descarga: La generación de los módulos de descarga se realizó con el programa Datamine. El módulo radial es el utilizado en este caso, ya que optimiza el tiempo y la descarga comparado con los módulos rectangurales (la distancia es la misma en el módula radial). El procedimiento se explica a continuación: 1. Lo primero es ubicar la entrada o las entradas a los botaderos, para poder generar distancias radiales. (ver Imagen 4). Imagen 4: Entradas BOMR 2. Si se cuentan con 2 entradas al botadero, es necesario definir cuál de las 2 entradas definirá los módulos radiales. En este caso, es la entrada de más al norte, ya que por la entrada del sur vienen los estériles de los rajos Kuroki y Punto 62, pero estos pueden ser enviados al Botadero Norte, en base al cambio de la planificación por diversos motivos. (Ver Imagen 5). Imagen 5: Generación módulos BOMR 17 La Imagen 6 muestra los módulos del Botadero Mantoruso: Imagen 6: Generación Módulos BOMR Tipos de Secuencia de Llenado Llenado por distancia El Botadero Mantoruso posee 2 entradas: La principal en donde se accesan los materiales provenientes del rajo Celso y dependiendo de la distancia (más corta por el sur que por el norte) materiales de Kuroki, y la rampa sur donde provienen los materiales de Kuroki. La Tabla 5 muestra las distancias (ida y vuelta) a cada uno de los módulos por cada una de las entradas existentes en el botadero. Módulo 1 2 3 4 5 6 7 8 9 10 11 12 13 Norte (Kms) 1,50 2,17 2,64 1,15 1,68 1,86 0,90 1,20 1,50 1,80 2,20 1,43 1,60 Módulo 1 2 3 4 5 6 7 8 9 10 11 12 13 Tabla 5: Distancias Módulos BOMR. 18 Sur (Kms) 0,64 0,85 1,31 1,34 1,40 1,65 1,93 2,20 2,15 2,04 1,41 2,08 1,97 A continuación, luego de obtener las distancias se realiza la secuencia de llenado, en base a la distancia recorrida por el camión (ida y vuelta), esto es mostrado en la Tabla 6. Módulo 7 4 5 8 1 6 9 12 2 3 10 13 11 Norte (Kms) 0,90 1,15 1,68 1,20 1,50 1,86 1,50 1,43 2,17 2,64 1,80 1,60 2,20 Módulo 1 2 3 4 5 11 6 7 10 9 13 8 12 Sur (Kms) 0,64 0,85 1,31 1,34 1,40 1,41 1,65 1,93 2,04 2,15 1,97 2,20 2,08 Tabla 6: Secuencia de Llenado BOMR por Distancia. Llenado por tiempo Lo primero es conocer las distancias que recorren los camiones tanto en subida, nivel y bajada para llegar a cada uno de los módulos. Las distancias (en kilómetros) se muestran en la Tabla 7. SUR MÓDULO 1 2 3 4 5 6 7 8 9 10 11 12 13 NIVEL 0,64 0,85 1,31 1,34 1,40 1,65 1,53 1,80 1,75 1,64 1,01 1,28 1,17 SUBIDA 0,20 0,20 0,20 0,20 0,20 0,40 0,40 BAJADA 0,20 0,20 0,20 0,20 0,20 0,40 0,40 TOTAL 0,64 0,85 1,31 1,34 1,40 1,65 1,93 2,20 2,15 2,04 1,41 2,08 1,97 NIVEL 1,50 2,17 2,64 1,15 1,68 1,86 0,50 0,80 1,10 1,40 1,80 0,63 0,80 NORTE SUBIDA BAJADA 0,20 0,20 0,20 0,20 0,20 0,20 0,20 0,20 0,20 0,20 0,40 0,40 0,40 0,40 TOTAL 1,50 2,17 2,64 1,15 1,68 1,86 0,90 1,20 1,50 1,80 2,20 1,43 1,60 Tabla 7: División Distancias Módulos BOMR, en kms. Para conocer los tiempos de viaje, es necesario utilizar las velocidades para cada tipo de distancias. Los resultados (en horas) se muestran en la Tabla 8 y Tabla 9. 19 MÓDULO 1 2 3 4 5 6 7 8 9 10 11 12 13 NIVEL 0,01 0,02 0,03 0,03 0,04 0,04 0,04 0,05 0,05 0,04 0,02 0,03 0,03 SUBIDA 0,02 0,02 0,02 0,02 0,02 0,03 0,03 SUR BAJADA 0,01 0,01 0,01 0,01 0,01 0,01 0,01 75 METROS 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 TOTAL 0,05 0,06 0,07 0,07 0,07 0,08 0,10 0,11 0,11 0,10 0,09 0,12 0,11 Tabla 8: Tiempos Módulos BOMR Sur, en horas. MÓDULO 1 2 3 4 5 6 7 8 9 10 11 12 13 NIVEL 0,04 0,06 0,07 0,03 0,04 0,05 0,01 0,02 0,03 0,04 0,05 0,01 0,02 SUBIDA 0,02 0,02 0,02 0,02 0,02 0,03 0,03 NORTE BAJADA 0,01 0,01 0,01 0,01 0,01 0,01 0,01 75 METROS 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 TOTAL 0,08 0,10 0,11 0,07 0,08 0,09 0,07 0,08 0,09 0,10 0,11 0,10 0,10 Tabla 9: Tiempos Módulos BOMR Norte, en horas. Cabe señalar que el tiempo total toma en consideración el tiempo que demora en descargar el camión en el botadero, la duración es aproximadamente 0,025 Hrs. A continuación, luego de obtener los tiempos se realiza la secuencia de llenado en base al tiempo (en horas) utilizado por el camión (ida y vuelta). La Tabla 10 muestra lo anterior. 20 TIEMPOS OPTIMIZADOS Módulo 4 7 1 5 8 6 9 2 12 3 10 13 11 Norte (Kms) 0,07 0,07 0,08 0,08 0,08 0,09 0,09 0,10 0,10 0,11 0,10 0,10 0,11 Módulo 1 2 3 4 5 6 11 7 10 9 8 13 12 Sur (Kms) 0,05 0,06 0,07 0,07 0,07 0,08 0,09 0,10 0,10 0,11 0,11 0,11 0,12 Tabla 10: Secuencia de Llenado por Tiempo BOMR. Una vez realizado lo anterior, se procede a determinar la secuencia de llenado de los módulos, tanto por distancia como por tiempo. Tabla 11: Secuencia de llenado por Distancia Usando Plan Minero BOMR. 21 Tabla 12: Secuencia de Llenado por Tiempo Usando Plan Minero BOMR. Dónde: Sector, muestra el rajo de donde provienen los materiales estériles que son enviados al botadero Mantoruso. Tonelaje, es el tonelaje en Kt que es enviado al botadero Mantoruso. Módulo, en base a la secuencia se va descargando en orden los módulos. Ton. Módulo, indica cual es la capacidad completa o restante del módulo. Usado, indica cuanto es lo que se ocupa realmente del módulo (puede ser la capacidad completa de este o solo una parte). Restante Sec, indica cuanto queda para completar lo que nos indica la secuencia por año. Restante módulo, indica si es que se agotó o aún queda capacidad en el módulo. 22 Conclusión En esta investigación se cumplieron los objetivos planteados en un comienzo, puesto que, en primer lugar, se llevó a cabo con éxito el dar a conocer, caracterizar, y ejemplificar la operación en botaderos relativa a la secuencia de llenado de estos. A partir de ello se ahondó en el proceso de cubicación de un botadero, se logró explicar que es un módulo de llenado y los tipos existentes, se dieron a conocer los criterios de secuencia de llenado, se mostraron las operaciones dentro de un botadero y los factores involucrados, para finalmente, ejemplificar el proceso de secuencia de llenado a través de uno de los botaderos de la mina Manto Verde. Es importante recordar que en la minería los botaderos son una pieza fundamental, pues el material estéril extraído de la mina debe ser dispuesto en lugares específicos y adecuados para este fin, y se debe cumplir con todas las exigencias para su habilitación, cuidando así la economía del proyecto y el entorno que lo rodea. De esta forma la información recopilada en este informe es una herramienta práctica y resumida para adentrarse al conocimiento de la secuencia de llenado de un botadero minero. 23 Bibliografía Rojas, P. A. (2011). Evaluación técnica y económica en el diseño y ubicación de botaderos en compañía contractual minera Candelaria (Memoria). Universidad de Santiago de Chile, Santiago, Chile. Vásquez, M. A. (2014). Rediseño y Planificación de secuenciamiento de llenado de los botaderos en operación Mantoverde, Anglo American Chile (Memoria). Universidad de Santiago de Chile, Santiago, Chile. Universidad de Atacama (2009). Proyecto a Cielo Abierto – Capitulo XX. Extraído el 8 de abril de 2015, de file:///C:/Users/manuel/Documents/USACH/Nivel%209/ Dise%C3%B1o/19376817-BOTADEROS.pdf 24