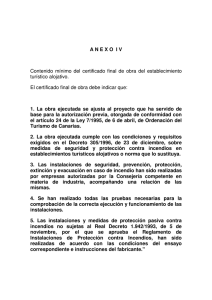

NATHALIA CALDERÓN CAMBRONERO, 2014068286 ALEJANDRO CASTRO UREÑA, 2013012267 PROFESOR: ING. CARLOS PIEDRA Análisis de equipos: Bomba contra incendios para edificio D3 del Tecnológico de Cosa Rica sede Central en Cartago. MI 43-00 -Administración de Mantenimiento I Grupo 01 Escuela de Ingeniería Electromecánica Carrera de Ingeniería en Mantenimiento Industrial. Carrera evaluada y acreditada por Canadian Engineering Acreditation Board (CEAB) ( Índice 1. Introducción 5 2. Objetivos 2.1. General . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.2. Especı́ficos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 5 5 3. La Función del Mantenimiento 3.1. ¿Qué es el Mantenimiento? . . . . . . . . . . . . . . . . . . . . . . 3.2. ¿Por qué debemos gestionar el Mantenimiento? . . . . . . . . . . 6 6 7 4. Análisis de Equipos 4.1. Listado y codificación de los equipos . . . . . . . . . . . . . . . . 4.2. Análisis de criticidad . . . . . . . . . . . . . . . . . . . . . . . . . 4.3. Ficha técnica de la bomba contra incendios . . . . . . . . . . . . . 8 8 10 13 5. Plan de Mantenimiento Basado en el RCM 5.1. Determinación de los fallos funcionales y fallos técnicos . . . . . . 14 14 6. Gestión del mantenimiento Correctivo 6.1. Distribución del tiempo en la reparación de una averı́a . . . . . . 6.2. Asignación de prioridades . . . . . . . . . . . . . . . . . . . . . . 6.3. Análisis de fallos . . . . . . . . . . . . . . . . . . . . . . . . . . . 17 17 18 19 7. Gestión de los recursos humanos en Mantenimiento 7.1. Definición de los puesto de trabajo . . . . . . . . . . . . . . . . . 7.2. Organigramas en Mantenimiento . . . . . . . . . . . . . . . . . . 21 21 21 8. Calidad del mantenimiento 8.1. Calidad e ISO 9000 . . . . . . . . . . . . . . . . . . . . . . . . . . 23 23 9. Gestión de la información 9.1. Órdenes de trabajo . . . . . . . . . . . . . . . . . . . . . . . . . . 24 24 10.Indicadores de clase mundial 10.1. Índices de Disponibilidad . . . . . . . . . . . . . . . . . . . . . . . 26 26 11.Conclusiones 27 Índice de figuras 4.1. 4.2. 4.3. 5.1. Criterios para el análisis de criticidad. . . . . . . . . . . . . . . . . Escala de calificación para los criterios de evaluación. . . . . . . . Ficha técnica de la bomba contra incendios. . . . . . . . . . . . . Programa de mantenimiento preventivo de la bomba contra incendios. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5.2. Programa de mantenimiento preventivo de la bomba contra incendios. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.1. Organigrama básico para el sistema contra incendios . . . . . . . 9.1. Ejemplo de orden de trabajo. . . . . . . . . . . . . . . . . . . . . 3 11 12 13 15 16 22 25 Índice de tablas 4.1. Lista de equipos contra incendios del ITCR . . . . . . . . . . . . . 4.2. Tabla de criticidad . . . . . . . . . . . . . . . . . . . . . . . . . . 4 8 12 1. Introducción 2. Objetivos 2.1. General Gestionar el mantenimiento para la bomba contra incendios situada en el edificio D3 del Tecnológico de Costa Rica sede Central, Cartago. 2.2. Especı́ficos Explicar la importancia del mantenimiento. Definir polı́ticas de mantenimiento. Detallar estrategias para minimizar riesgos laborales. Analizar los diferentes equipos del sistema contra incendios. Determinar la criticidad de los diferentes equipos del sistema contra incendios. Analizar las posibles averı́as y sus causas, de la bomba contra incendios. 5 3. 3.1. La Función del Mantenimiento ¿Qué es el Mantenimiento? Según Garrido (2003) podemos definir el mantenimiento como el conjunto de técnicas destinado a conservar equipos e instalaciones en servicio durante el mayor tiempo posible (buscando alta disponibilidad) y con el máximo rendimiento. En la segunda mitad del siglo XIX se da en Inglaterra el inicio de la Revolución Industrial, desde entonces el mantenimiento ha tenido que pasara por diferentes etapas. Las máquinas se han ido haciendo cada vez mas grandes, más complejas y más costosas resultando mas factible darles un mantenimiento para reparar los daños; es por esto que empiezan a surgir los departamentos de mantenimiento, con un tipo de actividad diferente a los departamentos de producción. Con el advenimiento de la primer guerra mundial y de la implementación de una producción en serie, las fabricas pasaros ha establecer programas mı́nimos de producción por lo cual empezaron a sentir la necesidad de crear equipo que pudieran efectuar el mantenimiento de las máquinas de la lı́nea de producción en el menor tiempo posible, es aquı́ donde aparece el concepto de fiabilidad. Ası́ surgió un órgano subordinado a la operación, cuyo objetivo básico era la ejecución del mantenimiento hoy conocido como MANTENIMIENTO CORRECTIVO . Esta situación se mantuvo hasta la década del año 50, donde luego un grupo de ingenieros japoneses iniciaron un nuevo concepto en mantenimiento que simplemente seguı́a las recomendaciones de los fabricantes de equipo acerca de los cuidados que se debı́an tener en la operación y mantenimiento de maquinas y sus dispositivos. Esta nueva forma o tendencia busca aumentar y fiabilizar la producción, evitar las perdidas por averı́as y sus costes asociados Garrido (2003) , nombrandose ası́ MANTENIMIENTO PREVENTIVO. A partir de 1966 con el fortalecimiento de las asociaciones nacionales de mantenimiento creadas a final del periodo anterior, y que la sofisticación de los instrumentos de protección y medición, la ingenierı́a de mantenimiento, pasa a desarrollar criterios de predicción de fallas.visualizando ası́ la optimización de la actuación de los equipo de ejecución del mantenimiento. Estos criterios fueron conocidos como MANTENIMIENTO PREDICTIVO los cuales fueron asociados a métodos de planeamiento y control de mantenimiento. Aparecen tambien el MANTENIMIENTO PROACTICO, la GESTION DE MANTENIMIENTO y el MANTENIMIENTO BASADO EN FIABILIDAD con sus siglas RCM. El RCM busca estudiar los equipos, analizar los modos de fallo y utilizar técnicas estadı́sticas y tecnológicas. A partir de los años 80 se comienza a introducir una gestión donde los operarios de producción se pueden ocupar del mantenimiento de equipos con algunas tareas que el personal de esta área realizaba, siendo ahora que se trasfieren tareas como limpieza, lubricación, ajustes y pequeñas reparaciones, esto se llama MANTENIMIENTO PRODUCTIVO TOTAL con sus siglas TPM; esta gestión 6 busca introducir más al operario de producción con el fin de conseguir 0 averı́as y buscar la formación, motivación e implementación del equipo humano en lugar de la tecnologı́a Garrido (2003). El TPM y el RCM actualmente se encuentran juntas en las empresas, donde el RCM gestiona el mantenimiento que se debe llevar a cabo en las máquinas y luego de esto poder trasferir algunas de las tareas por el TPM a Producción; por otro lado se puede implementar el TPM y dejar el RCM como una herramienta para determinar las tareas y frecuencias de las mismas para los distintos equipos. 3.2. ¿Por qué debemos gestionar el Mantenimiento? Para contestar a esto podemos pensar primero en la importancia de lograr reducir costos en una empresa, lograr optimizar el consumo de las materias y la mano de obra. Para esto es importante estudiar la mejor forma de ajuste a cada planta, analizar la influencia de cada equipo en la producción y con ello asignar más recursos a los equipos que significan o tienen mas peso y ası́ evitar el daño en los mismos. Otro punto a favor es el gran numero de técnicas que hay y vale la pena analizar si se ajustan de buena manera, de forma que se pueda determinar que son de mejora para la empresa. De poder ser útiles se necesita estudiarlas para lograr aplicarlas de la mejor manera y hacer muy eficiente el ajuste, ya que los departamentos en una empresa necesitan estrategias que se acomoden con los objetivos planteados. No se puede dejar de lado aspectos como la seguridad, calidad y relación con el medio ambiente que son de importancia manejarlos de la mejor forma. 7 4. Análisis de Equipos En el presente documento se realiza el análisis de equipos correspondiente al sistema contra incendios del Instituto Tecnológico de Costa Rica. 4.1. Listado y codificación de los equipos En la tabla se presentan cada uno de los equipos contra incendios ası́ como su ubicación, se le asigna una codificación a cada uno que se lee de la siguiente manera: los primeros tres dı́gitos corresponden al número de edificio asignado por la institución, en los siguientes dos dı́gitos se asigna FD (fire detection) o FP (fire protection) según corresponda a cada equipo y en los últimos dos dı́gitos se asigna 01 para alarmas en FD o para sistema de almacenamiento de agua en FP, o 02 para detección de humo en FD o para sistema de bombeo en FP. Tabla 4.1: Lista de equipos contra incendios del ITCR #Ed. A05 Edificio Centro de Investigación en Computación Biblioteca José Figueres Ferrer Laboratorios de Fı́sica y Quı́mica #Eq. FD Equipo Equipo de detección de incendios #Si 01 Sistema Alarmas Código A05-FD-01 FD 01 Alarmas C03-FD-01 01 Alarmas C04-FD-01 D03 Aulas FP Equipo de detección de incendios Equipo de detección de incendios Equipo contra incendios 01 D03-FP-01 D03 Aulas FP 02 D03 Aulas FD 01 Alarmas D03-FD01 D03 Aulas FD Equipo contra incendios Equipo de detección de incendios Equipo de detección de incendios Sistema de almacenamiento de agua Sistema de bombeo 02 Detección de humo D03-FD02 C03 C04 FD D03-FP-02 Continua en la próxima página 8 #Ed. D10 E11 F11 G16 G18 I04 I06 J07 J07 J07 J07 Tabla 4.1 – continuación de la página anterior Edificio #Eq. Equipo #Si Sistema Código Escuela FD Equipo 01 Alarmas D10-FDde Ing. de detec01 Electroción de mecánica incendios Gimnasio FD Equipo 02 Detección E11-FD-02 de detecde humo ción de incendios Clı́nica FD Equipo 01 Alarmas F11-FD-01 de detección de incendios Taller In- FD Equipo 01 Alarmas G16-FDfantil del de detec01 Tecnológición de co incendios Aulas FD Equipo 01 Alarmas G18-FDde detec01 ción de incendios Escuela de FD Equipo 01 Alarmas I04-FD-01 Ciencia e de detecIng. de los ción de Materiales incendios Aulas FD Equipo 01 Alarmas I06-FD-01 de detección de incendios Residencias FP Equipo 01 Sistema de J07-FP-01 Estudiancontra almacenatiles incendios miento de agua Residencias FP Equipo 02 Sistema de J07-FP-02 Estudiancontra bombeo tiles incendios Residencias FD Equipo 01 Alarmas J07-FD-01 Estudiande detectiles ción de incendios Residencias FD Equipo 02 Detección J07-FD-02 Estudiande detecde humo tiles ción de incendios Continua en la próxima página 9 #Ed. K01 K01 K01 K01 K02 K02 K06 K06 L01 Tabla 4.1 – continuación de la página anterior Edificio #Eq. Equipo #Si Sistema Escuela FP Equipo 01 Sistema de de Ing. contra almacenaElectróniincendios miento de ca agua Escuela FP Equipo 02 Sistema de de Ing. contra bombeo Electróniincendios ca Escuela FD Equipo 01 Alarmas de Ing. de detecElectrónición de ca incendios Escuela FD Equipo 02 Detección de Ing. de detecde humo Electrónición de ca incendios Escuela FD Equipo 01 Alarmas de Ing. en de detecSeguridad ción de Laboral incendios e Higiene Ambiental Escuela FD Equipo 02 Detección de Ing. en de detecde humo Seguridad ción de Laboral incendios e Higiene Ambiental Escuela FD Equipo 01 Alarmas de Ing. de detecen Diseño ción de Industrial incendios Escuela FD Equipo 02 Detección de Ing. de detecde humo en Diseño ción de Industrial incendios Escuela de FD Equipo 01 Alarmas Ing. Foresde detectal ción de incendios Código K01-FP-01 K01-FP-02 K01-FD01 K01-FD02 K02-FD01 K02-FD02 K06-FD01 K06-FD02 L01-FD-01 Elaboración propia 4.2. Análisis de criticidad Al ser una institución muy grande, los recursos del ITCR para el mantenimiento del equipo de protección contra incendios son limitados por lo que se realiza un análisis de criticidad de los equipos, para que ası́ se destine la mayor parte de 10 los recursos de este departamento a los equipos más importantes. El análisis de criticidad se realiza de acuerdo a los siguientes criterios presentados en la tabla. Figura 4.1: Criterios para el análisis de criticidad. A cada uno de los criterios se le concede una calificación, para luego sumar los valores otorgados al equipo y ası́ se define si el equipo es crı́tico o no. En la figura 2 se presenta la escala de evaluación. 11 Figura 4.2: Escala de calificación para los criterios de evaluación. De acuerdo a los datos de las figuras 1 y 2 se realiza el análisis de criticidad para los equipos contra incendios, los resultados se muestran en la siguiente tabla. Tabla 4.2: Tabla de criticidad Equipo Extintor Alarmas Sistema de Almacenamiento de Agua Sistema de Bombeo Detección de humo A 3 3 B 0 0 C 3 3 D 3 3 E 3 3 F 3 3 G 1 2 H 0 0 Total 16 17 Clasificación Crı́tico Crı́tico 3 0 3 3 3 3 3 1 19 Crı́tico 3 0 3 3 3 3 3 1 19 Crı́tico 3 0 3 3 3 3 3 2 20 Crı́tico Elaboración propia. Por lo que de acuerdo a los resultados en la tabla de criticidad se observa que para este sector todos los equipos resultan crı́ticos; también cabe mencionar que este análisis se realiza cuando el equipo se encuentre operación por lo que resulta claro que los equipos tuvieran dicha clasificación. 12 4.3. Ficha técnica de la bomba contra incendios Figura 4.3: Ficha técnica de la bomba contra incendios. 13 5. Plan de Mantenimiento Basado en el RCM El plan de mantenimiento preventido basado en el RCM contiene el conjunto de tareas de mantenimiento programado que debemos realizar en una planta para asegurar los niveles de disponibilidad que se hayan establecido. Este documnto puede sufrir modificaciones segun las necesidades que vayan surgiendo. Las fases que componen son las siguientes: Determinar los fallos funcionales y técnicos de los sistemas que componen cada uno de los equipos. Determinación de los modos de fallo funcionales y técnicos. Estudio de las consecuencias de un fallos clasificados como fallos a amortiguar y fallos a evitar. Determinación de medidas preventivas que eviten o amortigüen los efectos de los fallos. Seleción de las tareas de mantenimiento que se ajustan al modelo de mantenimiento. Determinación de las tareas optimas de cada tarea. Elaboración del plan inicial de mantenimiento. Puesta en marcha de las rutas y gamas, correcciones la plan. Redacción de procedimientos de realización de las rutas y gamas. 5.1. Determinación de los fallos funcionales y fallos técnicos Este fallo se describe como todo aquel que que impide al equipo o al sistema analizado cumplir su función. Para determinar este fallo solo hace falta tener presenta la función que cumple y definir al fallo como el no cumplir con esta función. La información necesaria para determinar los fallos y los modos de fallo que puede presentar un equipo se cita acontinuación: Historial de averı́as: En este caso el sistema contra incendios, y por ende la bomba, son muy nuevos y no poseen un historial de averı́as ası́ como no se ha llegado a necesitar del uso de este dispositivo para una emergencia. Sin embargo, al ser un sistema usado para emergencias, se decide indagar sobre el historial regular de fallos en bombas para iniciar con una referencia y posterior a etso ir realizando los cambios necesarios en las fallas funcinales que vayan surgiendo y ası́ ir ajustando el RCM. Estas fallas feron basadas en Jesús Cabrera Gómez (2010). Personal de mantenimiento: Es importante conversar con las personas que interactuan y velan directamente por la máquina, ası́ esto brinda información sobre las anomalias que se pueden encontrar en la máquina. Con ayuda del técnico se tomaron en cuenta las 14 Figura 5.1: Programa de mantenimiento preventivo de la bomba contra incendios. 15 Figura 5.2: Programa de mantenimiento preventivo de la bomba contra incendios. 16 6. Gestión del mantenimiento Correctivo Se tiene que establecer un sistema que permita atender la reparación de averı́as de forma eficiente y ası́ brindar una respuesta adecuada. Encargarse con eficacia del mantenimiento correctivo quiere decir que las intervenciones al equipo se deben realizar con rapidez para ası́ poner el equipo en marcha a la mayor brevedad, que estas medidas sean fiables para garantizar que no se vuelvan a repetir en un largo perı́odo y realizarlas con la menor cantidad de recursos (Garrido, 2003). A continuación se detalla como gestionar los tiempos en caso de que se presente alguna averı́a en el sistema contra incendios, qué se debe tratar como prioridad y cómo diagnosticar los fallos que se exterioricen y cómo evitarlos. 6.1. Distribución del tiempo en la reparación de una averı́a Debido a que el sistema contra incendios del ITCR es muy nuevo, no se han presentado una cantidad suficiente de averı́as como para realizar un análisis en la distribución de tiempos de respuesta, por lo que se realiza una propuesta para poder determinarlos de una manera eficiente que permita la disponibilidad del equipo en el menor tiempo posible. El análisis de tiempos de acuerdo a Garcı́a 2003 se divide en 10 categorı́as, las cuáles se enumeran a continuación con su debida propuesta de determinación. 1. Tiempo de detección: Actualmente al sistema de la bomba contra incendios sólo se le realiza una inspección una vez a la semana para ası́ comprobar su buen funcionamiento, esto de acuerdo a la NFPA 20, más se recomienda que durante los demás dı́as se realice una inspección del lugar para ası́ asegurarse que el sistema no ha sufrido algún daño fı́sico (aunque su acceso se encuentre bajo llave) y también que en caso de lluvias se proceda a una inspección ya que por la ubicación del sistema este se ve expuesto a inundaciones, lo que podrı́a afectar otros componentes del sistema y no sólo la bomba. 2. Tiempo de comunicación: Las inspecciones deben ser realizadas por el personal del ITCR a cargo de la bomba, y estos son lo que determinarán si se encargan de la reparación de la averı́a dependiendo del carácter que esta tenga o si se deberán comunicar con el proveedor, ya que son los que tienen el equipo más adecuado para la reparación. Este tiempo dependerá del traslado del encargado de la bomba a su oficina para poder comunicarse adecuadamente con el proveedor. 3. Tiempo de espera: En caso de que se tenga que llamar al proveedor, este tiempo dependerá en que tan rápido puedan atender la incidencia. Al ser un equipo que se tiene que encontrar siempre disponible, este tiempo deberá ser muy corto por el mantenimiento legal que esto involucra. 4. Diagnóstico de la averı́a: El personal que atienda las averı́as del sistema contra incendios deberá ser experto en este o al menos haber recibido alguna capacitación del manejo de averı́as de este sistema, esto para garantizar su rápida determinación de lo que ocurre y cómo proceder a solucionarlo. Es recomendable que en caso de alguna falla, algún personal encargado del 17 sistema contra incendios del ITCR se encuentre al lado del experto, ası́ podrán determinar posibles averı́as en ocasiones futuras. 5. Acopio de herramientas y medios técnicos necesarios: Para disminuir este tiempo se recomienda llevar al lugar una caja con herramientas estándar que permitan desacoplar fácilmente ciertas partes de la bomba en caso de que se determine rápidamente la causa de fallo. Y cuando se ocupe algún otro equipo especial, tenerlo debidamente localizado en el taller. 6. Acopio de repuestos y materiales: Actualmente el aprovisionamiento de algún repuesto para este sistema depende únicamente del proveedor, por lo que si en algún momento se ocupara algún repuesto o material para brindar mantenimiento, este tiempo dependerá de la calidad y el servicio de este. 7. Reparación de la averı́a: La reparación de las averı́as tiene que realizarse de una manera eficaz ya que este sistema tiene que encontrarse lo más disponible posible aunque su uso sea prácticamente nulo. 8. Pruebas funcionales: Una vez reparado el equipo es necesario realizar pruebas que comprueben su buen funcionamiento, tales como las pruebas que se realizan semanalmente. 9. Puesta en servicio: La puesta en servicio tiene que realizarse lo más pronto posible como se menciona en los puntos anteriores, esto porque el sistema contra incendios no debe estar desconectado en ningún momento por lo que se tienen que establecer buenas practicas de comunicación entre los encargados de la bomba y de estos con el proveedor en caso de ser necesario. 10. Redacción de informes: Es necesario realizar informes de los incidentes ocurridos, esto facilitará la detección, solución y medidas preventivas adoptadas para las siguientes ocasiones en las que se presenten hechos similares. Es un equipo relativamente nuevo en el ITCR y por lo tanto el número de averı́as han sido nulas, pero si se presentara alguna es recomendable documentarla por más mı́nima que sea, ya que se trata de un equipo muy delicado. 6.2. Asignación de prioridades Se establecen cinco niveles de prioridad para gestionar adecuadamente las órdenes de trabajo correctivas, para ası́ definir cuáles son más urgentes y deben ser tratadas con prioridad. Nivel 1: Averı́as de emergencia. Reparación inmediata. Es prioritaria frente a cualquier otra averı́a. Nivel 2: Averı́as urgentes. No es necesario que la reparación sea inmediata, puede comenzar dentro de las 24 horas siguientes. Nivel 3: Averı́as normales. El tiempo de respuesta puede comenzar dentro de las 48 horas siguientes. 18 Nivel 4: Averı́as programadas. Se realizan de acuerdo al programa de mantenimiento predictivo y rutina. Nivel 5: Averı́as aplazables. Son averı́as cuya reparación debe esperar a que se produzca una parada del equipo o cuando se dispongan de los recursos necesarios. Al ser un sistema contra incendios, cualquier averı́a presente se considera de nivel 1, de emergencia, esto por el mantenimiento legal que conlleva ya que si el sistema se encuentra desconectado por alguna averı́a, pone en riesgo la seguridad de las personas y/o al medio ambiente. Generalmente estos sistemas si se encuentran en estado activo y alguno de sus elementos no funciona bien (motor, bomba jockey, banco de baterı́as u otros) y se activa alguna de las alarmas de detección, el sistema igualmente se accionará ya que su prioridad es el bombeo de agua en caso de alguna emergencia. 6.3. Análisis de fallos El análisis de fallos tiene como objetivo determinar las causas que provocan las averı́as para adoptar medidas preventivas que las eviten Garrido (2003). Existen 4 tipos de causas de fallo, los cuales se dan por fallo en el material, error humano por operario o por personal de mantenimiento y por condiciones externas anómalas. A continuación se describen las causas de fallo para el sistema contra incendios con el fin de distinguirlas para el sistema contra incendios. Fallos en el material: La bomba centrı́fuga puede fallar por distinas razones, en el manual del fabricante (ver anexos) se explican las diferentes fallas que se puedan presentar, sus posibles causas ası́ como qué hacer frente a ellas. Las fallas van desde que no se suministra suficiente lı́quido en la bomba hasta cuando existe un exceso de energı́a en ella, por lo que siempre es importante mantener los manuales de fabricante a mano y son los primeros a los que se deben de acudir ya que proporcionan suficiente información para hacer frente a una falla y más tratándose de un equipo tan nuevo del cual el personal encargado no conoce todavı́a a fondo. Error humano por operario o por personal de mantenimiento: Este punto se toma como dos categorı́as distintas pero para el sistema contra incendios se considera como uno sólo ya que este no posee un operario fijo, por lo que se considera al personal de mantenimiento también como operario, ya que son los encargados del sistema. Este tipo de fallos se dan por las malas lecturas de los parámetros que indiquen los distintos medidores, por esto el personal encargado debe conocer con exactitud que significa cada parámetro (presión del sistema, velocidad del motor, presión del intercambiador, etc.) cuando el equipo se encuentre encendido por los mantenimientos respectivos. Condiciones externas anómalas: El sistema contra incendios cuenta con una buena ubicación dentro del campus y se encuentra bajo techo y llave por lo que su afectación por agentes externos es relativamente difı́cil; mas al tiempo se detectó que el sitio era propenso a inundaciones por lluvia o porque el desagüe al momento de realizar las pruebas de mantenimiento con 19 caudal no era el adecuado; por eso para anular por completo o minimizar estos efectos se recomienda adaptar mejor el desagüe dentro de la estructura y también realizar los respectivos trabajos afuera de esta para que ası́ en caso de alguna averı́a su acceso no se encuentre bloqueado. 20 7. Gestión de los recursos humanos en Mantenimiento Gestionar el recurso humano del cual se dispone quiere decir que hay que optimizar, esto significa gastar menos para hacer lo mismo o hasta más Garrido (2003); por lo que la cantidad de personal tiene que ser la adecuada para no derrochar recursos económicos y para que los tiempos de respuesta sean los apropiados, también conocer cuál es la formación con la que cuenta el personal para ası́ poder dar respuesta a las incidencias que se presenten y por último conocer cuál es la estructura organizativa con la que se trabaja y para este caso, quiénes son los encargados del sistema contra incendios y quién es el que toma las decisiones de mayor peso. 7.1. Definición de los puesto de trabajo Se definen cuáles son las funciones de cada puesto relacionado con el mantenimiento del sistema contra incendios, de acuerdo a Garcı́a 2003 estos puestos pueden ser directos (los que están directamente relacionados con el mantenimiento) e indirectos (los puestos que se dedican más a la planificación, control o preparación de las tareas). Puestos Indirectos: • Jefe de Mantenimiento: Actualmente para el sistema contra incendios solamente hay un encargado indirecto el cual es el responsable de la gestión desde el punto de vista técnico y económico, y el cual también es el encargado de gestionar los recursos necesarios para los casos en que se presente una averı́a y sea necesario contactar al proveedor, esta persona también debe velar porque se cumplan las normas de mantenimiento de acuerdo a la NFPA 25. Puestos Directos: Cuando el sistema contra incendios fue instalado, se designaron cuatro encargados directos para brindarle el mantenimiento necesario; los puestos encargados para este sistema corresponden a dos electricistas, un fontanero y un mecánico, los cuales deben realizar los mantenimientos semanales y anuales correspondientes (según (NFPA, 2008), y también son los que tienen que reportar alguna anomalı́a presente, cuando se realice el mantenimiento tienen que estar presentes al menos dos de estos miembros ya que se considera que cualquiera de ellos está capacitado para realizarlo y también son los que deberán revisar que los parámetros que marquen los medidores sean los correctos y corresponder a anotarlos en las hojas de recopilación de datos. En los anexos se adjunta la hoja que actualmente es utilizada para esta recopilación de datos la cual les fue brindada por el proveedor. 7.2. Organigramas en Mantenimiento Como el equipo encargado del sistema contra incendios es muy pequeño, el organigrama que se plantea es uno básico, ya que los encargados directos dependen del Jefe de Mantenimiento. No se recibe ningún tipo de apoyo por parte de los otros departamentos centrales del ITCR en lo que corresponde a este sistema, 21 únicamente el apoyo externo que recibe es por parte del proveedor ya que el sistema se encuentra en garantı́a. En la siguiente figura se presenta el organigrama básico correspondiente. Figura 7.1: Organigrama básico para el sistema contra incendios 22 8. Calidad del mantenimiento Se entiende por calidad de mantenimiento como la máxima disponibilidad al mı́nimo coste, es decir, que se disponga de mano de obra en cantidad suficiente y calificada para realizar las distintas tareas, que el rendimiento de la mano de obra sea el más alto posible; que se disponga de los recursos necesarios para el mantenimiento y también que el gasto sea el mı́nimo Garrido (2003). 8.1. Calidad e ISO 9000 La ISO 9000 es un sistema de documentación que basa su eficacia en documentar todo lo que se realiza y actua en función de lo que se escribe y se hace; es un conjunto de enunciados los cuales especifican que elementos deben integrar el sistema de gestión de calidad de una organización. Los documentos en los que se basa y afectan al mantenimiento son: 1. Plan de Mantenimiento: El plan de mantenimiento a seguir para el sistema contra incendios es el que dicta la NFPA 25, la cual es la norma para la inspección, prueba, y mantenimiento de sistemas hidráulicos de protección contra incendios; en la cual en el capitulo 8 es el centrado en las bombas de incendio y detalla los requerimientos para garantizar el buen funcionamiento de la bomba, y además adjunta una tabla para determinar las frecuencias mı́nimas requeridas para inspección, prueba y mantenimiento (ver anexos). Actualmente estos requerimientos de la norma si se cumplen por parte de los encargados del ITCR y además estas evidencias se documentan como corresponde. 2. Procedimientos de trabajo: Los procedimientos de trabajo para el mantenimiento del sistema contra incendios se detallan en la NFPA 25, la cual explica cuales tienen que ser los parámetros esperados y qué debe realizarse en cada una de las pruebas ya sean semanales o anuales. Al ser un equipo muy moderno, las puestas en marcha para los mantenimientos semanales se realizan de forma automática, por lo que casi que el único trabajo realizado por el encargado en ese momento será el de la toma de datos para su debida documentación y cerciorarse de que se encuentren dentro de los rangos aceptados de la norma. Además en (NFPA, 2007) en el capitulo 4 detallas las normas de seguridad que se deben seguir cuando se trabaja cerca de bombas contra incendio impulsadas por motores eléctricos, esto incluye también el equipo de protección personal. 23 9. Gestión de la información El Departamento de Mantenimiento necesita y genera abundante información, por lo cual es necesario desarrollar bien el sistema que se empleará para recopilar estos datos que se convertirán en información. Esta información permitirá la toma decisiones de acuerdo a los datos que se obtengan a partir de la diferentes tareas de mantenimiento. Se consideran como datos todos los paros realizados en el sistema, y se detallará el cuando y el por qué se realizó; ya que esto permitirá saber si se tienen que intervenir ciertas partes del sistema para aumentar la disponibilidad. 9.1. Órdenes de trabajo La Orden de Trabajo es el documento en el que el mando de mantenimiento informa al operario o al técnico de mantenimiento sobre la tarea que tiene que realizar, se recogen los datos más importantes de cada intervención. Se detalla el código del equipo, que parte se va intervenir, el trabajo que se debe realizar, la prioridad del trabajo y la fecha y hora de emisión de la orden (Garrido, 2003). Cuando se presenten averı́as en el sistema contra incendios y se requiera de una orden de trabajo para llevar a cabo la intervención, la NFPA 25 detalla que se debe realizar una notificación al servicio de supervisión esto para evitar falsas alarmas, por lo que el aviso se debe de realizar antes y después de realizadas las pruebas o procedimientos. Además en el capitulo 15 la norma detalla los requisitos mı́nimos para un programa de desactivación de sistemas de protección de incendio a base de agua. Se deben tomar medidas durante la desactivación para garantizar que los riesgos acrecentados se minimicen y la duración de la desactivación sea limitada. Dependiendo del tipo de orden de trabajo estas se pueden separar en correctivas y preventivas; en donde las correctivas tienen la finalidad corregir un problema que se ha detectado en un equipo, y en las preventivas ya se conoce con precisión el trabajo a realizarse y que se ha realizado anteriormente. Por eso es que en este tipo de sistemas es muy importante la documentación de incidentes por más mı́nimos que sean ya que otorgará mejores herramientas a los encargados en ocasiones futuras. En la siguiente figura se presenta un ejemplo de orden de trabajo que se ajusta a lo indicado. 24 Figura 9.1: Ejemplo de orden de trabajo. 25 10. Indicadores de clase mundial Para decidir si debemos realizar cambios en la marcha del departamento de mantenimiento, se deben definir una serie de parámetros que permitan evaluar los resultados que se están obteniendo en el área de mantenimiento, es decir que en base a estos datos se basa la toma de decisiones (Garrido, 2003). Se describen los indicadores más usuales que se emplean en un departamento de mantenimiento. 10.1. Índices de Disponibilidad Disponibilidad Total: Es uno de los indicadores más importantes. Como la NFPA 25 establece que la desactivación del sistema tiene que ser limitada, podemos considerar que la disponibilidad de este sistema es muy cercana al 100 % por lo que anteriormente se ha mencionado del mantenimiento legal. La formula para calcular su disponibilidad serı́a la siguiente: HorasT otales − HorasP aradaM antenimiento (10.1) HorasT otales P DisponibilidadEquiposSignif icativos DisponibilidadT otal = (10.2) N umeroEquiposSignif icativos Disponibilidad = Disponibilidad por averı́as: Sólo toma en cuenta las paradas por averı́as y no toma en cuenta las paradas programadas de los equipos. DisponibilidadAveria = HorasT otales − HorasP aradaAveria HorasT otales (10.3) TMEF (Tiempo Medio Entre Fallos): Permite conocer la frecuencia con que suceden las averı́as. T M EF = HorasT otalesDelP eriodoAnalizado N umeroAverias (10.4) TMDR (Tiempo Medio De Reparación: Considera las averı́as que se producen desde el tiempo medio hasta su solución. T M DR = HorasDeP aroP orAverias N umeroAverias (10.5) Costo de la mano de obra de Mantenimiento: Permite conocer el gasto de mano de obra que ha generado el mantenimiento del equipo. CostoHoraM edio = HorasDeM antenimiento CostoT otalM anoDeObra 26 (10.6) 11. Conclusiones Los diferentes equipos que pertenecen al sistema contra incendios se catalogan como crı́ticos. Cada averı́a, sin importar su magnitud, se clasifica como de emergencia al tratarse de un sistema contra incendios. Los tiempos de intervención para pruebas o mantenimientos tienen que ser mı́nimos. El mantenimiento para la bomba contra incendios se realiza de acuerdo a la NFPA 25. 27 Referencias Garrido, G. (2003). Organizacion y gestión integral de mantenimiento. Ediciones Diaz de Santos, S.A. Jesús Cabrera Gómez, . F. G. A. (2010). Estudio y propuestas de solución para fallos recurrentes en bombas centrı́fugas horizontales. Ingenierı́a Mecánica, 13(2):32–38. NFPA, N. F. P. A. (2007). NFPA 20 Norma para la instalación de Bombas Estacionarias de Protección contra incendios. Organización Iberoamericana de Protección Contra Incendios OPCI Segunda Edición en Español. NFPA, N. F. P. A. (2008). NFPA 25 Norma para Inspección, Prueba y Mantenimiento de Sistemas de Protección Contra Incendios a Base de Agua. Organización Iberoamericana de Protección Contra Incendios OPCI Segunda Edición en Español. 28