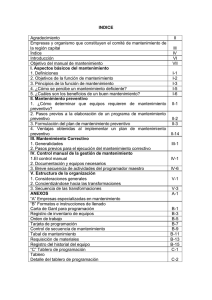

NATHALIA MARÍA CALDERÓN CAMBRONERO 2014068286 PROF. ING. CARLOS PIEDRA SANTAMARÍA Proyecto final Administración de mantenimiento II Grupo 1 Escuela de Ingeniería Electromecánica Carrera de Ingeniería en Mantenimiento Industrial. • • Canadian Engineering Accreditation Board Bureau canadien d’accréditation des programmes d’ingénierie Carrera evaluada y acreditada por: CEAB Tabla de contenido 1. Introducción...................................................................................................... 6 1.1 2. Generalidades de la empresa .................................................................... 7 1.1.1 Historia ................................................................................................ 7 1.1.2 Misión .................................................................................................. 7 1.1.3 Visión ................................................................................................... 7 1.1.4 Valores ................................................................................................ 7 1.1.5 Objetivos de la empresa ...................................................................... 8 1.1.6 Organización........................................................................................ 8 Definición del problema .................................................................................... 9 2.1 Generalidades ............................................................................................ 9 2.2 Síntesis del problema ............................................................................... 10 3. Objetivo general ............................................................................................. 11 4. Objetivos específicos ..................................................................................... 11 5. Preguntas de investigación ............................................................................ 12 6. Limitaciones ................................................................................................... 12 7. Marco teórico ................................................................................................. 14 8. 7.1 Estructura organizacional ......................................................................... 14 7.2 Ordenes de trabajo................................................................................... 15 7.3 Flujogramas ............................................................................................. 16 7.4 Codificación de equipos ........................................................................... 16 7.5 Mantenimiento preventivo basado en la confiabilidad .............................. 17 7.6 Manual de mantenimiento preventivo....................................................... 18 7.7 Indicadores............................................................................................... 20 Metodología ................................................................................................... 22 1 9. Justificación.................................................................................................... 24 10. Análisis de resultados.................................................................................. 25 10.1 Estructura organizacional...................................................................... 25 10.1.1 Estructura organizacional actual .................................................... 25 10.1.2 Estructura organizacional propuesta .............................................. 27 10.2 Flujogramas para órdenes de trabajo de mantenimiento ...................... 29 10.2.1 Flujograma para orden de trabajo correctiva .................................. 29 10.2.2 Flujograma orden de trabajo preventiva ......................................... 33 10.3 .Propuesta de Orden de trabajo ............................................................ 36 10.4 Codificación de equipos ........................................................................ 39 10.4.1 Lista de equipos para la planta de Reciclaje Luna ......................... 39 10.5 Codificación significativa de equipos. ................................................... 41 10.6 Estrategias para la implementación del programa de mantenimiento preventivo .......................................................................................................... 43 10.7 10.7.1 Selección del equipo más crítico .................................................... 52 10.7.2 RCM ............................................................................................... 56 10.7.3 Manual de mantenimiento preventivo ............................................. 63 10.8 11. Mantenimiento preventivo basado en la confiabilidad (RCM) ............... 51 Propuesta de indicadores ..................................................................... 71 Presupuesto ................................................................................................ 76 11.1 Estructura organizacional...................................................................... 76 11.1.1 Estructura organizacional actual .................................................... 76 11.1.2 Estructura organizacional propuesta .............................................. 77 11.2 Manual de mantenimiento preventivo ................................................... 78 11.2.1 Detalle de costo de mano de obra .................................................. 80 2 11.2.2 Detalle del costo de las herramientas............................................. 82 11.2.3 Costo total Anual del costo del Manual de Mantenimiento Preventivo. 83 12. Conclusiones ............................................................................................... 85 13. Bibliografía................................................................................................... 86 14. Anexos ........................................................................................................ 88 14.1 Manuales de mantenimiento preventivo para extrusoras ...................... 88 14.2 Cotización de herramientas .................................................................. 95 3 Índice de Tablas Tabla 1. Lista equipos de la planta de Reciclaje Luna. ......................................... 39 Tabla 2. Áreas de la planta de producción. ........................................................... 40 Tabla 3. Tipos de equipos en la planta de producción. ......................................... 41 Tabla 4. Tipos de sistemas utilizados por los equipos de la planta. ...................... 41 Tabla 5. Codificación propuesta de los equipos de la planta. ............................... 42 Tabla 6.Frecuencia de las actividades de mantenimiento. .................................... 47 Tabla 7. Criterios para la selección del equipo crítico. .......................................... 53 Tabla 8. Escala de calificación para los criterios de evaluación. ........................... 54 Tabla 9. Tabla de criticidad para los diferentes equipos de la empresa. ............... 54 Tabla 10. Ingresos mensuales por cada producto................................................. 55 Tabla 11. Fallas funcionales para la primera función ............................................ 59 Tabla 12. Fallas funcionales para la segunda función........................................... 60 Tabla 13. Fallas funcionales para la tercera función ............................................. 61 Tabla 14. Propuesta para el cálculo de TMEF ...................................................... 72 Tabla 15. Propuesta para el cálculo de TMER ...................................................... 73 Tabla 16. Ejemplo del cálculo de TMER ............................................................... 74 Tabla 17. Propuesta para cálculo de disponibilidad .............................................. 75 Tabla 18. Propuesta para el cálculo de la confiabilidad ........................................ 75 Tabla 19. Costo mensual y anual actual del área de mantenimiento. ................... 76 Tabla 20. Costo mensual y anual de mantenimiento con la propuesta de estructura. .............................................................................................................................. 77 Tabla 21. Salario diario de los encargados de mantenimiento .............................. 80 4 Índice de figuras Figura 1. Organigrama general actual de la empresa. ............................................ 8 Figura 2. Composición del parque empresarial 2015-2016 ................................... 24 Figura 3. Organigrama actual de la empresa ........................................................ 26 Figura 4.Organigrama propuesto para la empresa................................................ 27 Figura 5. Propuesta de Orden de trabajo .............................................................. 36 Figura 6.Diagrama de proceso para cada tipo de producto final. .......................... 52 Figura 7. Seteo de temperatura en la extrusora .................................................... 58 Figura 8. Cotización de la navaja raspadora ................................................................ 95 Figura 9. Cotización del cepillo de latón ..................................................................... 96 Figura 10.Cotización de los guantes para alta temperatura ............................................ 96 Figura 11.Cotización del juego de llaves corofijas ....................................................... 97 Figura 12.Cotización del juego de cubos .................................................................... 97 Figura 13. Cotización de engrasadora manual ............................................................. 98 5 1. Introducción En la actualidad las industrias dedicadas a la manufactura de productos y servicios han tenido que evolucionar mucho en la implementación de sistemas de mantenimiento, esto para permanecer siendo competitivas y a demás brindar productos de calidad al público meta o usuarios de los productos. El mantenimiento tiene funciones claves al ser implementado en una Industria, tales como minimizar los costos de producción, reducir los tiempos inactivos de las maquinas, incrementar el tiempo productivo de los equipos, lograr que se cumpla con los requisitos de calidad de los productos, garantizar que las máquinas estén bien configuradas y aumentar la confiabilidad de los equipos de la empresa para cumplirle a los clientes con los tiempos de entrega. Gracias a los beneficios de la administración de mantenimiento en la industria, se decide implementar este proyecto en el curso de Administración de mantenimiento del Instituto Tecnológico de Costa Rica, donde se demuestre la importancia del mantenimiento a las micro, pequeñas y medianas empresas de este país. En el documento se trataran distintos temas sobre mantenimiento tales como la organización del mantenimiento, programación de trabajos, estrategias de mantenimiento, se propone un plan de mantenimiento preventivo basado en confiabilidad para la máquina más crítica de la empresa, control de costos y presupuesto del personal de mantenimiento y compra de herramientas para la implementación de los manuales de mantenimiento y por último la propuesta de los indicadores junto con el método para la recolección de datos. 6 1.1 Generalidades de la empresa 1.1.1 Historia Reciclaje Luna S.A. fue creada en el 19 de diciembre de 1998. Sus instalaciones están ubicadas en el Alto de Ochomogo, Cartago. Se dedica a la producción de bolsas plásticas con material reciclado en su mayoría o con resina virgen importada y con aditivo oxobiodegradable. Reciclaje Luna posee alrededor de 35 trabajadores, cada uno ubicado en una etapa de procesamiento y 4 personas encargadas de los oficios administrativos. 1.1.2 Misión La empresa no posee una misión por escrito, sin embargo se puede interpretar como sigue: Contribuir a la sociedad y al medio ambiente mediante el reciclaje de desechos plásticos para la fabricación de bolsas plásticas de material reciclado y biodegradable. 1.1.3 Visión Reciclaje Luna S.A. busca llegar a ser la empresa número uno de venta de bolsas plásticas de consumo masivo, que atiende las necesidades de los hoteles, municipalidades y hospitales creando siempre un trato amigable con el ambiente y contribuyendo al bienestar de la sociedad. 1.1.4 Valores Puntualidad Compromiso Respeto Honestidad Solidaridad Confianza Responsabilidad Calidez 7 1.1.5 Objetivos de la empresa Mantener un lugar específico para los materiales de desperdicio del plástico. Identificar los espacios destinados según las diferentes áreas de la empresa Mantener limpias las área de trabajo Dar a los empleados los materiales necesarios en cuanto a salud ocupacional de los mismos 1.1.6 Organización Actualmente el organigrama que brinda la empresa no contempla un departamento de mantenimiento en él, por otro lado sí existe un técnico encargado, quien se encarga de la bodega de repuestos y realizar el mantenimiento correctivo y preventivo que no pueden realizar los operadores de las máquinas. Seguidamente se muestra el organigrama que tiene la empresa en su documento de presentación Junta directiva Gerencia Producción Administración y ventas Figura 1. Organigrama general actual de la empresa. Este organigrama no aporta gran información de la empresa en cuanto al departamento de mantenimiento empresa, por lo que más adelante se realizará una propuesta de mejora en la estructura organizacional de la empresa, con la que se llegue al cumplimiento de los objetivos de la empresa. 8 2. Definición del problema ¿Qué sucedería si las empresas PYME de Costa Rica contaran con apoyo en el sector de gestión de mantenimiento de los equipos, para la organización de los equipos, repuestos, herramientas, área civil, contratación de recurso humano, entre otros? 2.1 Generalidades Dentro de los problemas que presenta la empresa actualmente, se tiene que no presentan una clara estructura organizacional en donde se incluyan todos los departamentos existentes, como lo es el departamento de mantenimiento, el cual si existe, pero no se le da la importancia que se le debe dar. Uno de los más importantes problemas es que no presentan un actual plan de mantenimiento preventivo o predictivo, en el cual se indiquen las rutinas que debe seguir el personal de mantenimiento, para así mejorar la disponibilidad de los equipos y disminuir constantes paros en la producción; y con respecto a los equipos, los mismo presentan una codificación, con una enumeración desactualizada y que presenta dificultades al momento de visualizarla. Actualmente la empresa si realiza mantenimiento del tipo correctivo a los equipos, sin embargo el mismo presenta deficiencias para tener un buen desarrollo, debido a que cada vez que se realiza el mantenimiento, no se utilizan ordenes de trabajo, las cuales ayudarían a documentar las acciones del departamento, y así poder tener un historial de las mismas; además de que con las ordenes de trabajo los superiores de la empresa pueden controlar con más facilidad el departamento de mantenimiento. Otro inconveniente, el cual se deriva de la razón de no presentar una correcta organización del mantenimiento, es que nunca se han tenido indicadores en la empresa, en cuanto a lo que se refiere a tiempo medio entre fallas, tiempo medio de reparaciones, disponibilidad y confiabilidad de los equipos 9 2.2 Síntesis del problema De forma general, Reciclaje Luna presenta deficiencias en cuanto a su estructura organizacional específicamente en el área de mantenimiento; además de que no presenta rutinas de mantenimiento ya establecidas para ninguno de los equipos, y el único tipo de mantenimiento realizado es el correctivo, el cual no se maneja por medio de órdenes de trabajo y no se han registrado anteriormente las acciones de mantenimiento; por otro lado no se presenta una correcta y actualizada codificación de todos los equipos presentes en la empresa. Debido a esto, se propondrá una gestión del mantenimiento a realizar en la empresa, con el fin de corregir las deficiencias que presenta actualmente. 10 3. Objetivo general 1. Demostrar la importancia de la administración de mantenimiento a un conjunto de empresarios de dueños de pequeñas y medianas empresas con el fin de generar una cultura de mantenimiento en las PYME. 4. Objetivos específicos 1. Mostrar conceptos importantes sobre el tema de gestión de mantenimiento a la empresa. 2. Analizar las generalidades y el entorno operacional de la empresa Reciclaje Luna. 3. Proponer una nueva estructura organizacional para la empresa, en donde se logre un reacomodamiento del departamento de mantenimiento. 4. Realizar una codificación de los equipos y las máquinas con las que cuenta la empresa. 5. Crear el modelo para las órdenes de trabajo preventivas, correctivas y programadas. 6. Clasificar los equipos y máquinas según la criticidad que estos representen para la empresa. 7. Diseñar un plan de mantenimiento preventivo basado en confiabilidad a la máquina más crítica para la empresa. 8. Desarrollar un manual de mantenimiento preventivo al equipo más crítico para la empresa. 9. Estimar el presupuesto destinado para el departamento de mantenimiento, además de los costos de mano de obra y herramientas para la aplicación del manual de mantenimiento preventivo. 10. Modelar una propuesta para la medición de los indicadores tiempo medio entre fallas, tiempo medio de reparación, disponibilidad y confiabilidad. 11. Definir las metas de los indicadores para el primer año de aplicación de las medidas. 11 5. Preguntas de investigación ¿Se tiene una estructura organizacional con un departamento encargado del mantenimiento en la empresa? ¿Han realizado una codificación de los equipos y las máquinas presentes en la empresa? ¿El mantenimiento realizado se trabaja por medio de órdenes de trabajo para mantenimiento preventivo y correctivo? ¿Se ha detenido la producción por algún fallo en alguna máquina debido a la falta de mantenimiento? ¿Tienen registros sobre el historial de reparaciones realizado a las máquinas? ¿Se ha determinado cuál es la máquina de producción que más afecta a la empresa en caso de que la misma falle? ¿Poseen en la planta de producción rutinas de mantenimiento preventivo ya definidas, para alguna de las máquinas? ¿Se ha estimado el presupuesto destinado únicamente para el mantenimiento de la empresa? ¿Se han hecho mediciones para obtener indicadores como tiempo medio entre fallas, tiempo medio de reparaciones, disponibilidad y confiabilidad de los equipos? ¿Se tiene actuablemente metas para los indicadores mencionados en la pregunta anterior? 6. Limitaciones En cuanto a las limitaciones que se tuvieron para la realización del proyecto se tienen las siguientes: La mayoría de las maquinas con las que contaba la empresa eran máquinas armadas por ellos mismos sacadas de otras máquinas desechadas por 12 empresas grandes, por lo que no se contaba con casi ningún modelo, ni manual de las mismas. La información financiera de la empresa para poder calcular los costos totales de producción, los salarios del personal, los procesos más lucrativos, entre otros, era muy limitada, por lo que este proceso de estimación de los costos fue una de las grandes limitaciones en el proyecto. Otra de las grandes limitaciones del proyecto fue que por falta de tiempo solo se pudo realizar un plan de mantenimiento preventivo basado en confiabilidad y un manual de mantenimiento para la extrusora de royo negro, ya que por motivos personales, laborales y académicos, fue difícil cumplir con el tiempo que necesitaba el proyecto. A pesar de que la empresa queda en Ochomogo, cerca de Cartago Centro, el transporte a la misma se complicaba, ya que las paradas de los buses no quedan cerca de la empresa. Las paradas de buses más cercanas, están ubicadas sobre la carretera principal hacia Cartago, donde circulan muchos vehículos a altas velocidades, por lo que es de alta peligrosidad. Los horarios del laboratorio institucional de microprocesadores, lugar donde se realizaban la mayoría de los avances del proyecto, son limitados, y cierran a las 12 am. Al sacar la cita para las visita a la empresa se tuvo que posponer por el hecho de que estaban instalando equipos o que no iba a estar alguien para atendernos, o surgían choques de horarios. 13 7. Marco teórico 7.1 Estructura organizacional Al establecer una estructura organizacional, se parte de la definición de organización; la cual según el diccionario de la real academia española se define como: “Asociación de personas regulada por un conjunto de normas en función de determinados fines”, Real academia Española, 2018 Según esto se demuestra que al hablar de una organización de una empresa se refiere a organizar las funciones que se tienen que realizar empresa según la cantidad de personas que trabajan en esta; siguiendo una serie de reglas, la estructura de esta organización debe estar estructurada jerárquicamente para poder establecer las responsabilidades a quien le corresponda para cumplir los objetivos propuestos. Para elegir cual tipo de estructura organizacional de mantenimiento se debe seleccionar para la pyme, se deben estudiar factores como la capacidad económicofinanciera, cantidad de producción, inversión, y el tipo de producto que esta brinda. Actualmente existen tres tipos de estructura organizacional, tal y como se explican a continuación: Estructura Centralizada: Es un organismo de Mantenimiento que sin tener en cuenta su dependencia, tiene toda la responsabilidad del servicio. Esta forma de organización se aplica en fábricas relativamente pequeñas o medianas. (Colegio Provincial de Educación Tecnológica) Estructura Descentralizada: En este caso Mantenimiento depende de cada una de las áreas productivas y de servicio, tal como se ilustra en el siguiente gráfico. También se lo denomina Mantenimiento asignado y se aplica generalmente en grandes complejos industriales donde las áreas están geográficamente dispersas. (Colegio Provincial de Educación Tecnológica) 14 Estructura Mixta: Es el mantenimiento cuya organización está dividida. En efecto, la división se establece, tal como se muestra en la figura siguiente, en centralizar las tareas técnico-administrativas en un departamento o repartición y los grupos operativos del mantenimiento (talleres zonales y gremios) se descentralizan asignados a áreas o tareas determinadas. (Colegio Provincial de Educación Tecnológica) 7.2 Ordenes de trabajo Las órdenes de trabajo son documentos en donde se detallan las actividades realizadas durante una reparación, debe existir una orden de trabajo para cada uno de los trabajos de mantenimiento realizados en la empresa. Según Duffua, en el libro de sistemas de mantenimiento, la orden de trabajo tiene los siguientes propósitos: Hacer la solicitud del trabajo a realizar al departamento de mantenimiento Asignar los trabajadores que realizaran la tarea de mantenimiento Garantizar una utilización eficaz de los recursos de mano de obra y de material requerido en las tareas de mantenimiento y de esta forma reducir costos. Mejoramiento de la planeación y la programación de los trabajos de mantenimiento Mejoramiento de en el sector de mantenimiento debido a que permiten la recolección de datos que ayudan al control y la muestra de los indicadores El sistema de órdenes de trabajo es necesario en la empresa para la poder obtener los datos utilizados para generar los planes, programas y manuales de mantenimiento. 15 7.3 Flujogramas Los flujogramas son utilizados para ordenar los procesos necesarios para la realización del trabajo y completar la orden de trabajo. Los pasos para llenar la orden de trabajo son distintos para cada uno de los tipos de trabajo de mantenimiento. Por ejemplo, las órdenes de trabajo para mantenimiento preventivo tienen un diferente flujograma que el de las órdenes de mantenimiento correctivo. El flujograma debe ser muy claro, en otras palabras, debido a que los que van a generar las órdenes de trabajo son personas con conocimiento empírico, estos deben entender el procedimiento sin ninguna confusión. Otra de las características que debe tener un flujograma de orden de trabajo es que pueda ser eficiente sin generar gastos extra. 7.4 Codificación de equipos Es necesario para cualquier empresa, sea grande, mediana o pequeña, tener una buena codificación de los equipos para un mejor manejo de los mismos cuando se necesita encontrar rápidamente un equipo en específico. Para lograr la codificación es necesario organizar la planta en diferentes niveles, y con esto asignar a cada nivel los elementos respectivos. Una codificación de equipos organiza los mismos según a las áreas que se presenten en la planta de producción, en donde se le asigna un código a cada máquina; todo con el fin de poder identificar los equipos de una forma más fácil y sencilla. Según Duffua, existen dos tipos de codificación para los equipos en una empresa, los cuales son: Codificación no significativa: es el tipo de sistema en el que se le asigna un número o código a una máquina o equipo, sin embargo el mismo no aporta información adicional. Como ventajas de este tipo de codificación se tiene que es un código simple y breve; y como desventaja se tiene que no presenta información completa por lo que se requiere de una lista aparte para completar la información. 16 Codificación significativa: es el tipo de sistema para codificar en el que el código de cada equipo aporta información básica y fácil de entender, acerca del equipo. Como ventajas de este tipo se tiene que contribuye con valiosa información como el tipo de equipo, área en la que se encuentra, función; y como desventaja se tiene que por el hecho de contener información, provoca que el código asignado para cada equipo sea largo y hasta confuso. 7.5 Mantenimiento preventivo basado en la confiabilidad El plan de mantenimiento preventivo basado en RCM es un plan de mantenimiento el cual se crea en función de la confiabilidad de la máquina, tal y como lo ha demostrado la historia el mantenimiento preventivo es uno de las ayudas más grandes para las empresas, ya que se reducen los paros, además de los tiempos entre fallas, por lo que la máquina tiene una productividad mayor, además de que se evitan hacer gastos excesivos en repuestos y reparaciones que se pudieron haber evitado. El mantenimiento preventivo RCM, según Moubray, se define como: “proceso usado para determinar que debe hacerse para asegurar que todo bien físico continúe funcionando como sus usuarios lo desean en el presente contexto operativo.” (Moubray, 1997) El RCM está basado en la confiabilidad de la máquina, por lo que esta tiene que tener un grado equis de confiabilidad según la función que esta cumpla; por ejemplo, una máquina que tenga riesgo de matar a muchas personas tiene que ser 100% confiable, como por ejemplo los aviones. También el plan RCM tiene que tener un método de retroalimentación para que se pueda optimizar cada vez más, hasta lograr la confiabilidad de la máquina requerida. El plan de mantenimiento debe tener claro el problema, y delimitar los límites de análisis, aquí es donde se conoce que tan detallado va a ser el plan RCM. Un mantenimiento preventivo basado en la confiabilidad (RCM), se debe hacer diferente para cada equipo de una empresa, esto quiere decir que en el mismo RCM 17 no se deben de incluir dos o más equipos de la empresa, ya que los mismos realizan funciones diferentes. Es necesario, antes de establecer el tipo de mantenimiento presente, que se tenga un conocimiento de los bienes muebles que presenta la organización, para así poder decidir cuál de ellos son los más aptos, o los más importantes para realizarles un RCM. 7.6 Manual de mantenimiento preventivo En la industria, es importante que las máquinas se mantengan en buenas condiciones para que así puedan operar en las mejores circunstancias posibles, lo cual trae consigo un impacto directo en la calidad de los productos fabricados. Con el fin de que las máquinas se puedan mantener en buenas condiciones, realizar un plan de mantenimiento preventivo es de suma importancia para cada una de las máquinas, ya que con este es posible disminuir en gran manera la cantidad de fallas que puede presentar un activo y con esto operar de manera continua la mayor parte del tiempo, evitando así numerosos paros de las máquinas que provocan directamente paros en la producción. El mantenimiento preventivo, según el curso de Administración de Mantenimiento 1, se puede definir como “Un tipo de mantenimiento que consiste en la ejecución de inspecciones periódicas a las máquinas e instalaciones, en forma planificada, programada y controlada, con el objetivo de detectar desgastes conducentes a falla y corregirlos.” (Piedra Santamaría) En la actualidad los planes de mantenimiento preventivo son muy comunes en muchas industrias, debido a que lo utilizan como una herramienta para mejorar su productividad, ya que al utilizarlo han podido comprobar que pueden producir con una mejor calidad y más volumen. Entre los objetivos principales que se tiene al momento de realizar un plan de mantenimiento preventivo se puede tener los siguientes, obtenidos de las presentaciones del curso de Administración de mantenimiento: 1. Minimizar los paros por fallas de los equipos durante la producción. 18 2. Aumentar la confiabilidad de las máquinas. 3. Lograr que los activos (máquinas, equipos y planta física) no sufran deterioro excesivo o prematuro. 4. Aumentar la vida útil las máquinas 5. Lograr que las máquinas funcionen eficientemente garantizado condiciones seguras de operación. 6. Servir como un medio para optimizar los costos de mantenimiento. Una vez que se han determinado las acciones proactivas, en el RCM, que ayudan a eliminar las causas que provocan las fallas de la máquina, se procede a realizar el manual de mantenimiento preventivo, con las acciones proactivas que son del tipo de inspección de mantenimiento predictivo e inspección de mantenimiento preventivo; en el cual para cada una de las acciones proactivas ya definidas, se pueden tener varios acciones de inspección. Una inspección, tal y como se definió en el curso, es un trabajo de mantenimiento preventivo que puede estar constituido de trabajos menores, como los son mediciones de corrientes y voltajes; o de trabajos mayores como lo son desarmes en la máquina para realizar un trabajo interno de la misma. El tipo de trabajo no define que tan importante es la inspección a realizar a una máquina, ya que todas son importantes; si no que define, en la mayoría de los casos, cuanto es la duración de la inspección. (Piedra Santamaría) Se pueden definir dos tipos de inspección al momento de realizar un plan de mantenimiento preventivo, las cuales son: Inspección que necesita el paro de la máquina: es cuando en la inspección, se tiene que desarmar alguna parte del activo, por lo que es totalmente necesario apagar la máquina. Inspección con máquina en marcha: es cuando en la inspección a realizar se deben de hacer mediciones de los parámetros de funcionamiento, o algún 19 tipo de limpieza externa en la máquina, que no atenta contra la vida del trabajador. Un manual de mantenimiento preventivo tiene como objetivo reducir los costos de operación de las máquinas, esto debido a los paros repentinos por fallas en la misma. Las fallas improvistas, si no se está preparado, pueden hacer que algunas máquinas pasen sin funcionar hasta por muchos meses, dependiendo del costo para encontrar los repuestos, por lo que si la máquina es muy crítica en las entradas de la empresa va a hacer que esta pierda mucho dinero. 7.7 Indicadores Los indicadores tienen la función de medir que tan eficaz es un proceso o sistema, incluyéndolo como un todo o como una parte, y los mismo se obtienen con referencia a planes u objetivos, con el fin de tener un plan estratégico. Muchas empresas carecen de indicadores de eficiencia en sus sistemas, y esto provoca que los mismos tengan una vida útil más corta de la debida. Obtener indicadores de un sistema o subsistema, es importante debido a que los mismos son claves para el desempeño de una organización, son altamente efectivos para lograr determinar y cuantificar cuales son las deficiencias que presentan los sistemas, y así lograr una mejor gestión del mantenimiento. Además proveen un sistema altamente efectivo para determinar, de forma temprana, alertas en los procesos que están operando sin cumplir sus funciones de forma correcta; y con esto se obtienen indicaciones donde se deben de mejorar y enfocar los esfuerzos. Entre los indicadores más reconocidos de mantenimiento se tienen: 1. Confiabilidad: 20 Se define como la probabilidad de que un sistema pueda desempeñar su función de manera confiable. Con este tipo de indicador se puede medir la confianza que se puede tener de un equipo o sistema, para que logre operar cumpliendo su función básica en un periodo establecido. 2. Mantenibilidad: Se define como la probabilidad de recuperar o reestablecer las condiciones productivas de un equipo en un periodo dado, mientras la acción de mantenimiento está siendo ejecutada. 3. Disponibilidad: La disponibilidad es el objetivo principal de un programa de gestión del mantenimiento, y se puede definir como la confianza en que un equipo cumpla se función en un tiempo dado; una vez que se le ha realizado mantenimiento. 21 8. Metodología Para realizar este proyecto se inició con la selección a la empresa, ya que anteriormente la empresa inicial decidió no querer seguir con el proceso, una vez acordado con la empresa la disponibilidad para realizar el proyecto, se realizó una visita donde se hizo el reconocimiento de todo el proceso de la fabricación y la manufactura de los productos de la empresa. También se tomaban los datos de las máquinas y equipos presentes en la empresa, se le consultó a cada uno de los operadores sobre los detalles de la fallas que habían presentado las máquinas durante su tiempo laboral, además también se le hizo la consulta sobre las reparaciones al encargado general de mantenimiento. Lo principal fue hacer una recopilación de datos y observaciones para poder generar que ayudaran a conocer y entender mejor el entorno operacional de la empresa. De acuerdo a la información recopilada en la empresa se inició la búsqueda de más información sobre proceso de extrusión en internet, además de información de las características del polietileno de baja densidad, planes de mantenimiento y manuales de mantenimiento generados para distintos tipo de extrusoras, ya que no se contaba con la marca de casi ninguna de las maquinas. Luego se procedió a analizar toda información con el fin de realizar propuestas en el mejoramiento de la estructura organizacional en donde se refuerce el departamento de mantenimiento, y así poder iniciar a implementar las actividades de mantenimiento a las actividades diarias de los trabajadores. Entre estas actividades de mantenimiento se tienen: la reorganización del personal de forma que no se desperdicien recursos y exista una jerarquía más marcada para evitar que se cedan las responsabilidades, la propuesta de los flujogramas de las ordenes de trabajo según la nueva estructura organizacional, la codificación de las máquinas de la empresa para una mejor identificación de las mismas, se evaluaron estos equipo con una tabla de criticidad para identificar las máquinas más importantes de la empresa, se presupuestaron las entradas financieras debido a cada uno de los productos fabricados, la creación de un plan de mantenimiento basado en 22 confiabilidad a la maquina más crítica de la empresa, un manual de mantenimiento para la máquina más crítica de la empresa junto el presupuesto del costo de mano de mano de obra y el costo de las herramienta requeridas para las actividades del manual. 23 9. Justificación Actualmente en Costa Rica cerca de las tres cuartas partes de las empresas registradas son empresas PYME, por lo que trabajar si estas se dan cuenta de los beneficios de la gestión del mantenimiento en sus empresas, el campo laboral para la Ingeniería en Mantenimiento se va a incrementar. A continuación se muestra la composición del parque empresarial en los años 2013 y 2014. Figura 2. Composición del parque empresarial 2015-2016 Fuente: Ministerios de Turismo, industria y comercio, 2016 Además de aumentar el campo laboral de los Ingenieros en Mantenimiento Industria las empresas Pyme generan alrededor de 178 862 puestos, por lo que también se aporta una gran ayuda a la población costarricense, esto según el Ministerio de Economía, Industria y Comercio. Este proyecto se plantea con el objetivo de concientizar a los dueños de las empresas PYME de que es muy útil e importante la aplicación de la administración de mantenimiento en las empresas, ya que la gestión de mantenimiento aplicada de la forma correcta puede lograr que los costos de producción de la empresa se 24 reduzcan drásticamente, ya que las fallas imprevistas de las máquinas se reduce. A demás se plantean manuales de mantenimiento en los cuales se tienen acciones para realizar en caso de que se produzca una falla. La mayoría de las pequeñas y medianas empresas no cuentan con los historiales de mantenimiento de las maquinas, tales como las reparaciones que se han realizado, tiempos de paro, entre otras cosas, por lo que no se han dado cuenta de las deficiencias que tienen, por lo que este proyecto implementa un modelo de medición de indicadores con los que los administradores de la empresa se pueden dar cuenta de la mejora que hace la implementación de los planes de mantenimiento a través del tiempo 10. Análisis de resultados 10.1 Estructura organizacional 10.1.1 Estructura organizacional actual La estructura organizacional actual se realizó analizando cómo se encuentra organizada la empresa, ya que la estructura proporcionada, por la misma, no muestra la totalidad de departamentos presentes en la empresa. Actualmente se encuentra conformada por el gerente general, José Quirós, quien es el dueño de la empresa y por tanto el jefe de todos las personas que trabajan en esta. José Quirós se encarga de los planeamientos de producción. En los puestos por debajo de gerencia, se encuentran sus hijas, Ariana Quirós y Laura Quirós quienes comparten las responsabilidades a cargo de la parte administrativa, como de las compras de materia prima y ventas del producto terminado; entre otras. Existe un encargado general de mantenimiento, llamado Gerardo, quien es un electromecánico que ronda la empresa durante el turno diurno, y se encarga de dar mantenimiento preventivo y correctivo a las máquinas. Seguidamente se mostrará una estructura organizacional de responsabilidades y personas que las cumplen. 25 Gerencia José Quiros Mantenimiento Encargado general Administracion y ventas Producción Ariana y Laura Recepción de Materia prima Luis Ramírez José Quiros Supervisor nocturno Israel Operarios nocturnos Operarios diurnos (21) (9) Figura 3. Organigrama actual de la empresa En la figura 3, que se muestra el organigrama general de la empresa, se puede notar que se incluye el área de mantenimiento, a cargo del encargado general, llamado Gerardo. Se puede notar que se presenta actualmente una estructura organizacional centralizada por el área de mantenimiento, ya que el encargado general tiene como función realizar todo tipo de mantenimiento necesaria, para cualquier área de la empresa Reciclaje Luna. La estructura organizacional actual, centralizada, es la correcta para una pequeña y mediana empresa (PYME), como lo es Reciclaje Luna. Sin embargo solo una persona encargada que abarque el mantenimiento total no es del todo correcto, ya que en dado caso de que dos equipos presenten una falla simultánea, se tendrá la necesidad de parar la producción un tiempo considerable mientras se les realiza el mantenimiento correctivo; a cambio de que si hay más de una persona realizando el mantenimiento respectivo, el tiempo de paro en la producción se reducirá en gran magnitud. Por lo anterior, más adelante se propondrá una mejor estructura organizacional que pueda cumplir con una correcta gestión del mantenimiento y así se puedan disminuir tiempos de paro en la producción. 26 10.1.2 Estructura organizacional propuesta En la propuesta de la estructura organizacional se recomienda seguir con el mantenimiento a nivel de otras áreas, por lo que se mantiene centralizado; esto con el fin de que, al ser una pequeña o mediana empresa, se pueda controlar de una manera más general, el mantenimiento de la planta; y de que el costo del área de mantenimiento para la empresa no se eleve de gran manera. Otro de los objetivos de mantener una estructura centralizada, es para que el departamento de mantenimiento pueda definir en conjunto con producción y otras áreas, sin problema alguno, cuándo es necesario intervenir el proceso producción de las máquinas para realizar el mantenimiento preventivo, y de esta forma reducir la incidencia de los mantenimientos correctivos. A continuación se muestra el organigrama propuesto para la empresa. Gerencia José Quiros Administracion y ventas Mantenimiento Ariana Quiros Encargado general Encargado diurno Encargado nocturno (1) Producción Recepción de Materia prima (1) Luis Ramirez Laura Quiros Supervisor nocturno Operarios diurnos Israel (19) Operarios nocturnos (9) Figura 4.Organigrama propuesto para la empresa. Como se puede observar, en el organigrama propuesto se hicieron una serie de cambios, comparado al organigrama actual de la empresa. A continuación se detallan de manera específica dichos cambios: 27 Se cambia a Laura Quirós del área de Administración y Ventas, y pasa a ser la responsable del departamento de producción, esto hará que se eviten las confusiones en el departamento de administración y ventas debidas a que habían dos personas en el mismo puesto. También se toma la decisión de cambiar a Laura Quirós como encargada de producción, para que José Quirós, quien es el gerente general de la empresa, no se encuentre en dos puestos al mismo tiempo y se tenga una jerarquía bien establecida. Este cambio de puestos no incurre en ningún gasto extra para la empresa, esto porque no se está realizando ninguna contratación. Cabe destacar que se debe de capacitar a Laura Quirós para que pueda desempeñarse en su trabajo de la mejor manera. El encargado general de mantenimiento (Gerardo) pasaría de estar solo con el puesto de encargado general de mantenimiento, a tener dos empleados encargados de mantenimiento, uno diurno y uno nocturno; estos encargados corresponden a dos operarios, ya sean del turno diurno o nocturno, debido a que la selección de este se hará buscando al que se encuentre mejor capacitado para el puesto, sin embargo se hará el reacomodo de forma que queden 19 operarios durante el día y 9 durante el turno de la noche, esto quiere decir que se tomaran dos de los operarios del turno diario y se verifica que no vayan a hacer falta en el proceso productivo. Entre los criterios de selección de los nuevos encargados de mantenimiento se tienen: conocimientos de electromecánica, disponibilidad de horarios, actitud positiva frente al cambio, interés en aprender tareas nuevas, visto bueno del encargado general de mantenimiento debido a que él ha tenido más contacto con los operarios y tiene una idea más acertada de quienes se pueden hacer cargo de esta labor. La incorporación de los nuevos encargados de mantenimiento le van a generar nuevas funciones al encargado general de mantenimiento, y va a permitir que se implemente un plan de mantenimiento preventivo a la empresa, de esta forma se reducirá la incidencia de los mantenimientos 28 correctivos y extender la brecha de tiempo entre fallas de las máquinas. Entre las nuevas funciones del encargado general se tiene el control de las órdenes de trabajo de mantenimiento preventivo y correctivo, así como la verificación de que estos se realicen correctamente. Con los nuevos cambios en la estructura organizacional de la empresa y las nuevas funciones de algunos de los trabajadores, como el traslado de operarios de producción al área de mantenimiento, se optimiza en gran magnitud la gestión del mantenimiento. De forma general, con la propuesta, existirá una mayor atención al mantenimiento de los equipos, implementando el mantenimiento preventivo, en vez de solo existir mantenimiento correctivo; las fallas en los equipos disminuirán en grandes proporciones; y de lo más importante a tomar en cuenta es que no se crearán más gastos para la empresa, si no que al contrario se mantendrá el mismo gasto total, solo que ahora se aumentará el presupuesto para un área que debe de ser mejorada como lo es el mantenimiento. 10.2 Flujogramas para órdenes de trabajo de mantenimiento 10.2.1 Flujograma para orden de trabajo correctiva Para construir el flujograma a proponer de mantenimiento correctivo se siguen los pasos de la presentación del curso, por lo que seguidamente se definirán las personas que participarán y las funciones que tienen. 1) Solicitante: Llenar la solicitud del trabajo. Enviar la solicitud de trabajo al jefe de mantenimiento. 2) Jefe de mantenimiento: Revisar la solicitud de trabajo. Analizar la solicitud de trabajo. Definir el grado de urgencia. Verificar existencia de repuestos. Generar las órdenes de trabajo. 29 Definir si el encargado de mantenimiento puede realizar el mantenimiento. Enviar la orden de trabajo al encargado de mantenimiento. Realizar el mantenimiento que no puedan los encargados. Solicitar la ayuda de terceros en caso de no poder realizar la acción de mantenimiento. Completar la orden de trabajo. Verificar que los mantenimientos se hayan hecho correctamente. Firmar las órdenes de trabajo. Guardar la orden de trabajo. 3) Operario nocturno/diurno: Realizar los trabajos solicitados por el jefe de mantenimiento. Escribir observaciones del trabajo para retroalimentación. Firmar la orden de trabajo. Devolver la orden de trabajo al jefe de mantenimiento. 30 31 Seguimiento del flujograma de orden de trabajo para mantenimiento correctivo. El flujograma inicia en el solicitante; quien puede ser cualquier persona, luego de esto se llena la solicitud de orden de trabajo, esta es enviada al encargado general de mantenimiento, a donde se analizará el trabajo que se solicitó, además se define a prioridad de la solicitud de trabajo; luego de esto se verifican que los repuestos se encuentren en bodega. Si fuera el caso en el que no se genera la orden de trabajo se devuelve la solicitud de trabajo al solicitante explicando por qué no se generó la orden de trabajo, y ahí mismo termina el flujograma. Si fuera el en el que se genera la orden de trabajo, se generan dos copias, se llenan ambas, se archiva temporalmente la original y se envía la copia 1 al encargado de mantenimiento. Este realiza el trabajo que le corresponda, escribe las observaciones para la retroalimentación, seguidamente firma la orden de trabajo y la envía nuevamente al encargado general. El encargado general revisa el trabajo, si el trabajo no se hizo correctamente se le vuelve a enviar la orden de trabajo al encargado diurno o nocturno; pero si el trabajo no tiene ningún problema se saca la orden de trabajo original para completarla y firmarla; por último se archiva permanentemente la original para respaldo y para retroalimentación. 32 10.2.2 Flujograma orden de trabajo preventiva Al igual que para construir el flujograma de órdenes de trabajo para mantenimiento correctivo en el flujograma de órdenes de trabajo para mantenimiento preventivo se siguen los pasos que se indican en la presentación del curso, por lo que seguidamente se mostraran los empleados que participan en el flujograma con sus respectivas funciones: 1. Encargado general de mantenimiento. Verificar de la existencia de repuestos. Generar las órdenes de trabajo. Enviar las órdenes de trabajo a los encargados de mantenimiento. Revisar los trabajos de mantenimiento. Verificar que el trabajo se realizó correctamente. Completar la orden de trabajo. Archivar la orden de trabajo para retroalimentación. Firmar las órdenes de trabajo. 2. Encargado diurno/nocturno de mantenimiento. Realizar la asignación de mantenimiento preventivo. Realizar pruebas a las maquinas. Realizar inspecciones. Escribir observaciones para la retroalimentación. Firmar las órdenes de trabajo. A continuación se presenta el flujograma propuesto para órdenes preventivas: 33 34 Seguimiento del flujograma de orden de trabajo para mantenimiento correctivo. El flujograma para órdenes de trabajo preventivas, a diferencia de otros flujogramas como el correctivo en el cual se tiene que generar una solicitud de orden de trabajo, inicia sin una solicitud de trabajo, debido a que el mantenimiento preventivo es previamente programado y se tiene una frecuencia establecida para la realización del mismo. El presente flujograma comienza con el encargado general de mantenimiento (primera columna), con la función de verificar la disponibilidad de herramientas necesarias en la bodega de mantenimiento. Seguidamente, la misma persona genera la orden de trabajo, creando dos copias, una para enviar al encargado diurno/nocturno de mantenimiento (copia 1) y la otra para guardarla en un archivo temporal (copia 0). El encargado diurno/nocturno de mantenimiento (columna 2), recibe la copia 1 de la orden de trabajo, y realiza el trabajo solicitado según las especificaciones establecidas en la orden de trabajo. Una vez realizado el trabajo, escribe observaciones el mismo que puedan contribuir para que el encargado general de mantenimiento esté completamente enterado del proceso de realización del trabajo; y por último firma la orden de trabajo, como el responsable de la realización el mismo, y la envía nuevamente al encargado general de mantenimiento (columna 1). El encargado general de mantenimiento, recibe la O.T. (copia 1), y revisa el trabajo realizado, decidiendo si el trabajo se realizó de la manera correcta, para lo cual tiene dos opciones: En el caso de que el trabajo no se haya realizado de la manera correcta, se devuelve la orden de trabajo al encargado diurno/nocturno de mantenimiento, para que el mismo vuelva a realizar el trabajo, seguido los pasos como escribir observaciones y firmar la O.T., tal y como se explicaron anteriormente. 35 En el caso de que el trabajo si se haya realizado de la manera correcta, el encargado general saca del archivo la copia 0 de la orden de trabajo, que fue previamente guardada en un archivo temporal. La orden de trabajo es completada con la información proveniente de la copia 1, y por ultimo firmada para ser guardada en el archivo permanente de órdenes de trabajo. 10.3 .Propuesta de Orden de trabajo En la siguiente figura se muestra la propuesta de la orden de trabajo para la empresa reciclaje Luna. Figura 5. Propuesta de Orden de trabajo A continuación se muestra como se tiene que llenar la Orden de Trabajo: 36 Numero de orden de trabajo: Se refiere al número consecutivo de la orden de trabajo. Fecha de trabajo: En este espacio va el día, el mes y el año en que se realiza la orden de trabajo. Duración de trabajo: este espacio se completa con la duración total del trabajo, se necesita conocer una cantidad de tiempo con su respectiva unidad. Equipo: Corresponde al nombre de la máquina a la que se le va a aplicar la reparación Código: se refiere al código de la máquina a la que se le practica la reparación. Tipo: corresponde al tipo de orden de trabajo, si es correctiva, preventiva o programada. Prioridad: en este espacio se completa dependiendo de la importancia de la reparación, por ejemplo emergencia, urgente, normal, programado o aplazable. Paro de equipo: en este espacio se registra si es necesario hacer el paro del equipo para realizar la reparación Solicitante: aquí se anota el nombre de la persona que realiza el la solicitud de la orden de trabajo Responsable: En este espacio de anota el nombre de la persona que realiza el mantenimiento, por lo que en caso de que la tarea se haya hecho mal, se pueda encontrar al responsable. Descripción del trabajo: en este espacio se escribe la descripción de la tarea a realizar Repuesto: en este cuadro se escriben los repuestos que se utilizaran en la reparación 37 Cantidad: es la cantidad del respectivo repuesto que se utilizó en la reparación del equipo. Herramientas a utilizar: este espacio se completa con las herramientas que se utilizaron para realizar la reparación Autorizado por: en este espacio se escribe el nombre del encargado general de mantenimiento Observaciones: en este espacio se escriben todas las cosas extra que se requieren para dar la información completa de la reparación. Ejecutador de trabajo: en este espacio se firma quien realizó el trabajo. Encargado general de mantenimiento: en este espacio firma el encargado general de mantenimiento. 38 10.4 Codificación de equipos 10.4.1 Lista de equipos para la planta de Reciclaje Luna Con el fin de organizar los equipos de la planta en diferentes niveles, se ha asignado a cada nivel un nombre, como lo son áreas, equipos y sistemas, en los cuales se establecerán sus respectivos pertenecientes. A continuación se presenta una tabla con la lista de equipos de Reciclaje Luna, organizados en los diferentes niveles establecidos. Tabla 1. Lista equipos de la planta de Reciclaje Luna. Lista equipos Planta de Reciclaje Luna Área Nivel 1 Reciclado Equipos Nivel 2 5 Molinos 2 Picadoras 3 Peletizadoras 1 Pesa Conversión 6 Extrusoras Formado 8 Cortadoras y selladoras 2 Troqueladoras 1 Compresor Sistema Nivel 3 Sistema eléctrico Sistema mecánico Sistema eléctrico Sistema mecánico Sistema eléctrico Sistema mecánico Sistema mecánico Sistema electrónico Sistema eléctrico Sistema mecánico Sistema neumático Sistema eléctrico Sistema electrónico Sistema neumático Sistema mecánico Sistema neumático Sistema eléctrico Sistema de lubricación Sistema de admisión de aire 39 Debido a que la mayoría de los equipos son iguales y trabajan con los mismo sistemas, se resumió la tabla, en la parte de equipos, a poner la cantidad de equipos iguales, para no hacer una repetición de los mismos, que trabajarían con los mismos sistemas; y con esto se está evitando mostrar una tabla larga y tediosa que lo que haría es repetir la misma información. Una vez que se tiene la lista de equipos organizada en sus diferentes niveles, se procede a explicar, más detalladamente, los niveles que requieren de más información para su comprensión, y así poder crear una sola tabla con la codificación respectiva para cada equipo. Con respecto al nivel 1, al cual se le han asignado las áreas que presenta la planta de producción, se detalla el nombre y su respectiva abreviatura, de dichas áreas que conforman el proceso de producción de las bolsas plásticas, tal y como se presenta en la siguiente tabla: Tabla 2. Áreas de la planta de producción. RC CV FO ÁREAS (Nivel 1) Reciclado Conversión Formado En el nivel 2 se presentarán los diferentes tipos de equipos que forman parte de las áreas anteriormente mostradas; a dichos tipos se les asignó una abreviatura con el fin de ser utilizada en la codificación final de los equipos de la planta, tal y como se muestra a continuación: 40 Tabla 3. Tipos de equipos en la planta de producción. MO PL PE PI EX CS TQ CO EQUIPOS (Nivel 2) Molino Peletizadora Pesa Picadora Extrusora Cortadora y selladora Troqueladora Compresor Con respecto al nivel 3, se presentarán los diferentes sistemas con los que trabajan los equipos anteriormente mostrados, sin embargo para este nivel no es necesario asignar una abreviatura para cada sistema, ya que los tipos de sistemas no serán utilizados en la codificación final de los equipos. Tabla 4. Tipos de sistemas utilizados por los equipos de la planta. SISTEMAS (Nivel 3) Sistema eléctrico Sistema mecánico Sistema electrónico Sistema neumático Sistema de lubricación Sistema de admisión de aire 10.5 Codificación significativa de equipos. Una vez que se ha explicado brevemente las diferentes áreas y los tipos de equipos, tal y como se hizo en la sección anterior, se procede a crear una codificación significativa del total de equipos presentes en la planta. Cabe destacar que cada uno se los equipos presentará su respectivo número para poder ser identificado de una manera eficaz. A continuación se muestra la codificación propuesta para el total de equipos de la planta: 41 Tabla 5. Codificación propuesta de los equipos de la planta. ÁREA EQUIPO # RC MO 1 RC MO 2 RC MO 3 RC MO 4 RC MO 5 RC PL 1 RC PL 2 RC PL 3 RC PI 1 RC PI 2 RC PE 1 CV EX 1 CV EX 2 CV EX 3 CV EX 4 CV EX 5 CV EX 6 FO CS 1 FO CS 2 FO CS 3 FO CS 4 FO CS 5 FO CS 6 FO CS 7 FO CS 8 FO TQ 1 FO TQ 2 FO CO 1 42 10.6 Estrategias para la implementación del programa de mantenimiento preventivo Para desarrollar un efectivo programa de mantenimiento preventivo, es importante disponer de una serie de requisitos que ayudarán a una mejor implementación del mantenimiento preventivo. Entre dichos requisitos se tiene: historial técnico de los equipos de la planta, documentos generales de mantenimiento, recomendaciones del proveedor de los equipos, codificación de los equipos, manuales de uso, instrumentos para la recopilación de información necesaria y personal capacitado. En relación al presente caso, no se tiene la información recomendada anteriormente, ni se cumple completamente con todos los requisitos; sin embargo, en la medida de lo posible, se implementará un programa de mantenimiento preventivo, con la información que se adquirió previamente de las palabras del encargado general de mantenimiento. Cabe destacar que dicho programa de mantenimiento propuesto, estará sujeto a futuros cambios para una mayor optimización del preventivo, ya que se tomará el tiempo para obtener, por medio de inspecciones propias, la información con todas sus herramientas anteriormente mencionada. A continuación se presentará la propuesta del programa de mantenimiento para Reciclaje Luna, por medio de una serie de pasos obtenidos del libro 1) Identificar y escoger áreas En la empresa se tienen tres área distintas, las cuales son: el área de reciclado, el área de conversión y el área de formado de las bolsas plásticas. Para hacer la selección del área a la cual se le comenzara implementando el plan de mantenimiento preventivo se hace una revisión de: Cuáles son los equipos que más fallan en la empresa y cuales incurren en más gastos de reparaciones, esto debido a que son equipos muy viejos; sin embargo, si fueran equipos nuevos se tendrían otros factores a considerar. 43 Cuáles equipos son de vital importancia para el proceso productivo esto debido a que el mantenimiento debe contribuir con la fórmula de productividad; esta es la ganancias de producción dividiendo entre los insumos que se invierten en producción; dentro de cuales están los gastos de mantenimiento; por lo que si los gastos de mantenimiento se reducen la productividad de la empresa aumenta. El objetivo de elegir los equipos que más presenten gasto debido a las reparaciones, es hacer visible, lo más rápido posible, que la implementación de una filosofía de mantenimiento es completamente útil debido a la disminución de la incidencia de los paros de las máquinas; la disminución de los tiempos de paro debido a que cuando se tiene planeado como actuar en caso de que se presente un incidente, se sabrá cómo responder de la forma mejor y más rápida posible; demostrando con números y pruebas en el transcurso del tiempo el ahorro de dinero producido por la implementación del plan de mantenimiento. Debido a que no se conoce la incidencia con la que se dañan las máquinas, se procedió a preguntarle al encargado general de mantenimiento que cuales eran los equipos que más fallas presentaban; y este contestó que los equipos que más fallan son los molinos presentes en el área de reciclado debido a que hay que cambiar fajas, cuchillas y roles las cuales se explicaran con mayor detalle en el siguiente punto. Sin embargo es importante conocer la constitución de la máquina para encontrar las necesidades de este por lo tanto seguidamente se encuentran las partes que conforman los molinos: Cámara de molienda Rotores o ejes Poleas o fajas Cuchillas Motor eléctrico trifásico 44 2) Identificar necesidades de mantenimiento. Una vez que se ha escogido el área con la cual se iniciará la implementación del programa de mantenimiento preventivo, se procede a determinar que tareas de mantenimiento son las necesarias para los equipos del área. Como se explicó en el paso anterior, el área de reciclado es la escogida para iniciar el plan de mantenimiento preventivo, en donde se encuentran los molinos, que son los equipos de dicha área que necesitan más mantenimiento debido a su alta frecuencia de fallas. | Según las indicaciones del encargado general de mantenimiento, los molinos presentan principalmente tres aspectos en los que la implementación de un mantenimiento preventivo, mejorará de gran manera las operación de este tipo de equipos y con esto se evitarían constantes paros de los mismos por causa de fallas que se pudieron haber evitado. A continuación se identifican las tres principales necesidades de mantenimiento preventivo para los molinos, y se explica el porqué de la necesidad: Inspección de correas de transmisión. Los molinos trabajan por rotación de las cuchillas que transforman el material en pequeñas porciones de plástico (llamadas “pluma”), para ser vertidas en la maquina peletizadora. Para lograr dicha rotación de las cuchillas, es necesario hacer girar una polea conectada a un eje en el cuál se ubican las cuchillas; para que la polea conectada al eje pueda girar, es necesaria una correa de transmisión, popularmente llamada “faja”, la cual es conectada a un motor eléctrico que genera la rotación para que la faja pueda mover a la polea del molino. Las correas de transmisión de los molinos, tienden a desgastarse de manera rápida y esto puede llevar al punto de ruptura de las mismas; las fajas presentan gran desgaste debido a que son fuertemente exigidas, ya que permanecen mucho tiempo en funcionamiento, y presentan variaciones drásticas en la tensión cuando el material a moler se encuentra sucio. 45 Engrase de los diferentes rodamientos de los molinos. Como ya se explicó, la fuente que provoca el movimiento de las cuchillas es la rotación de la polea conectada al eje; y para lograr una buena rotación, libre y sin trabas, es necesario que existan una serie de roles o rodamientos. Debido a que los roles presentan gran cantidad de empujes axiales y radiales, cuando se presenta alguna anomalía en el material a moler; es necesario que los mismos presenten un correcto engrase, en donde la cantidad de grasa correcta se logra sin tener exceso de la misma o falta de ella. Mantenimiento de las cuchillas del molino. Debido a que muchas veces la materia prima para moler viene contaminada y presenta gran diversidad de impurezas, las cuchillas para moler el material se desgastan rápidamente. Si bien es cierto, un desgaste en las cuchillas no provoca directamente que el equipo tenga que parar su producción, pero influye en la calidad del material molido y por lo tanto en la calidad final del producto a vender. Es necesario que se les realice el mantenimiento respectivo, como lo es el afilamiento de las cuchillas o el cambio de las mismas si es necesario. También se trataran nuevos aspectos en la elaboración del plan de mantenimiento preventivo los cuales no han sido contemplados por el encargado general de mantenimiento, sin embargo son necesidades que se deben cubrir para poder diseñar un plan de mantenimiento preventivo el cual se desempeñe de la mejor manera, además de que permita una retroalimentación para poder perfeccionarlo al máximo. Estos nuevos aspectos a tomar en cuenta van a ser las inspecciones y nuevas actividades de mantenimiento, tales como inspección y mantenimiento de los motores eléctricos, inspección y mantenimiento a las poleas y el mantenimiento a la cámara de molienda. 46 3) Establecer la frecuencia de las asignaciones. Para establecer la frecuencia de las asignaciones propuestas anteriormente se deben conocer muchos factores de las máquinas tales como las recomendaciones del fabricante para el mantenimiento, capacidad de carga de producción que brinda el fabricante, el tipo de material que se va a estar moliendo, la calidad de la energía en la empresa, y muchas otras variables. En este paso se presentó el problema de que las maquinas que hay en la empresa son diseñadas por el dueño de la empresa junto con el encargado de mantenimiento; en otras palabas, no existe ningún material del fabricante que indique las recomendaciones del mantenimiento que se le debe brindar a la máquinas, por lo que se decide hacer los procesos de mantenimiento según las recomendaciones que hace el encargado de mantenimiento general de la empresa, quien ha estado durante más de 12 años trabajando en la misma, por lo que en el siguiente cuadro se muestran estas recomendaciones, además de los nuevos aspectos que se tomaran en cuenta. En cuanto a la selección de las frecuencias de estas últimas actividades de mantenimiento se hace la selección buscando en catálogos de diferentes empresas que crean molinos además de consultando con tesis de graduación las cuales tuvieran equipos similares en el plan de mantenimiento realizado. Tabla 6.Frecuencia de las actividades de mantenimiento. Actividades de mantenimiento Inspección de correas de transmisión Inspección y engrase de los rodamientos Mantenimiento de las cuchillas del molino Inspección y mantenimiento de los motores eléctricos Inspección y mantenimiento de las poleas Mantenimiento a la cámara de molienda Frecuencia Semanal Quincenal Trisemanal Semanal Mensual Quincenal 47 Las frecuencias anteriores pueden estar sujetas a cambios debido a que el plan de mantenimiento preventivo está diseñado para recolectar datos de retroalimentación con el fin de llegar a perfeccionarse de la mejor manera. 4) Redactar las inspecciones de mantenimiento preventivo. En este paso de explicarán las tareas que se deben de realizar para cada una de las asignaciones de mantenimiento establecidas en los dos pasos anteriores, para poder satisfacer las necesidades de mantenimiento que presentan los molinos del área de reciclado. Cabe destacar que una vez implementado el mantenimiento preventivo, se puedan observar mejoras que contribuyan a la optimización del mismo, por lo que las tareas que las tareas a realizar para cada asignación, están sujetas a futuros cambios, así como las asignaciones también. a) Inspección de correas de transmisión. El trabajo se realiza semanalmente. Verificar el estado físico de las fajas, es decir, si se presentan grietas en las mismas o si se observa que la faja presenta un color brillante, lo que indica posible aparición de grietas. Cambiar a fajas nuevas si es necesario. Revisar si las correas presentan la tensión necesaria para su correcto funcionamiento, en el caso de que la tensión no sea la correcta, ajustar la misma. b) Engrase de los diferentes rodamientos de los molinos. El trabajo se realiza quincenalmente. Verificar el correcto rodamiento de los roles. Inspeccionar la cantidad de grasa en los roles. Cabe destacar que los roles no deben de presentar ni exceso y ni ausencia de grasa. Limpiar de toda impureza los guardapolvos de los roles. 48 c) Mantenimiento de las cuchillas del molino. El trabajo se realiza cada tres semanas. Revisar si el las cuchillas presentan el filo adecuado, para poder realizar el molido. Afilar la chuchillas en caso de ser necesario. Cambiar a cuchillas nuevas, si las actuales ya no se pueden afilar más. Limpiar las mismas con aire comprimido. Lubricar las cuchillas con el debido aceite. d) Inspección y mantenimiento de los motores eléctricos. El trabajo se realiza semanalmente. Revisar el estado físico del motor, como la carcasa y tapas. Verificar que se presenta la correcta conexión de los cables, y si esta no es la adecuada, realizar una nueva conexión. Verificar el estado de los cables de conexión, es decir, que no estén pelados, ya que esto puede conllevar a un corto circuito. Realizar mediciones de voltaje y amperaje del motor eléctrico, para evitar fallos por corto circuito o pérdida de fase. Inspeccionar vibraciones, ruidos y temperatura del motor. Documentar las mediciones e inspecciones. Limpiar con aire comprimido, para evitar impurezas que puedan afectar el funcionamiento. e) Inspección y mantenimiento de las poleas. El trabajo se realiza mensualmente. Revisar si se presenta la correcta alineación de las poleas y corregir en caso de ser necesario. Retorquear las uniones mecánicas si se presenta un desajuste de las mismas. 49 f) Mantenimiento a la cámara de molienda. El trabajo se realiza quincenalmente. Realizar la correcta limpieza de la cámara. 5) Expandir el programa de mantenimiento a otras áreas. Una vez que se ha cumplido con los pasos anteriores para la implementación de un correcto programa de mantenimiento preventivo, con todas sus inspecciones debidamente establecidas para el área y los equipos escogidos de la misma; se realiza el mismo y se evalúa si su funcionamiento ha cumplido satisfactoriamente con los objetivos del programa, de una manera efectiva. Cuando el programa propuesto ya ha sido implementado y probado en la empresa, se procede a expandirlo a otras áreas, iniciando con los departamentos en los que existan equipos que presenten más necesidad de mantenimiento para que los mismos no provoquen un paro en la producción. Para el presente caso, se ha analizado que otra área crítica, además del área de reciclaje, es la de extrusión; en la cual las máquinas extrusoras que convierten las partículas de plástico en lámina de bolsa de plástico, presentan con cierta frecuencia fallas en los sistemas de sus equipos, que pueden provocar paros en la producción, o mala calidad del producto; lo que traería como consecuencia tener que desechar o reciclar el producto defectuoso. Por lo anterior, se sigue con la implementación de un nuevo programa preventivo para las máquinas extrusoras; y una vez que el mismo se ha implementado y probado, se continúa con las demás áreas y equipos de la planta de producción, ya que como se ha explicado en este documento, el mantenimiento es fundamental para la confiabilidad de los equipos y para una buena calidad de producción, por lo que el mismo debe ser implementado en cada equipo, con el fin de evitar futuras fallas. 50 10.7 Mantenimiento preventivo basado en la confiabilidad (RCM) Un mantenimiento preventivo basado en la confiabilidad (RCM), es diferente para cada equipo o sistema que se presente en la empresa, esto quiere decir que en el mismo RCM no se deben de incluir dos o más equipos, ya que los mismos realizan funciones diferentes; por lo que para el presente plan de mantenimiento RCM, como ya se han organizado los equipos anteriormente, se explicará cuáles son los equipos presentes en cada proceso de producción para los productos finales, para que así más delante se pueda seleccionar cual es el equipo que más afectaría a la producción en la empresa, en el caso de que el mismo falle. Además de tener una correcta organización de los equipos de la empresa, es importante determinar cuáles son los tipos de producto a fabricar en la organización. En reciclaje luna se tiene tres principales productos que se presentan a continuación: Producto 1: Rollo negro. Producto 2: Bolsa de manigueta (camiseta). Producto 3: Bolsa lisa. Con el objetivo de entender brevemente el proceso productivo que tiene cada uno de los productos, se presenta el siguiente diagrama, analizando por cuales secciones y máquinas de la empresa pasa cada producto. 51 Figura 6.Diagrama de proceso para cada tipo de producto final. 10.7.1 Selección del equipo más crítico Cuando ya se tiene claro las diferentes equipos que presenta la organización y los diferentes productos con su respectivo proceso productivo a través de las diferentes máquinas, se puede determinar cuál es el equipo más importante y crítico para la empresa, con el fin de comenzar con el mismo a realizar un mantenimiento baso en la confiabilidad, para luego extenderlo a los demás equipos. Cabe destacar, que debido a que varios de los equipos realizan la misma función y se encuentran en el mismo contexto operacional para la formación del producto final, los mismos se agruparon en el análisis de uno solo en la siguiente tabla de criticidad, para que así se logre resumir una tabla que tendría datos repetitivos. 52 Antes de presentar la tabla en donde se preselecciona el equipo más crítico, es importante definir previamente los criterios con los cuales se llegó a dicha conclusión, por lo que se presenta en la siguiente tabla cada criterio con su respectiva explicación. Tabla 7. Criterios para la selección del equipo crítico. Fuente: Presentaciones del curso Administración de Mantenimiento 1, II Semestre 2017. 53 Además, con el propósito de evaluar de una manera ordenada cada uno de los ocho criterios mostrados anteriormente, se presenta una tabla con la escala da calificación. Tabla 8. Escala de calificación para los criterios de evaluación. Fuente: Presentaciones del curso Administración de Mantenimiento 1, II Semestre 2017. Tal y como se puede observar en la tabla anterior, cuando se le ha puesto el respectivo puntaje de calificación para del equipo, con cada criterio, se realiza una suma presentando el puntaje total, y si el mismo es mayor que 12, el equipo se considera crítico para la empresa, y de lo contrario se considera no crítico. Una vez entendido como se utiliza la tabla de criticidad, se puede proceder a realizar la misma para los diferentes equipos de la empresa y con este preseleccionar, como se dijo anteriormente, el equipo más crítico para empezar el RCM. Tabla 9. Tabla de criticidad para los diferentes equipos de la empresa. Equipo Codificación A B C D E F G H TOTAL Molino Peletizadora Picadora Extrusora rollo Extrusora Camiseta RC-MO-1 RC-PL-1 RC-PI-1 CV-EX-1 CV-EX-2 3 2 3 1 1 2 2 0 1 1 1 1 0 2 1 1 1 1 3 2 2 2 2 1 2 0 0 0 3 3 1 2 1 3 3 1 1 1 3 3 11 11 8 17 16 Producto 1,2 y 3 1,2 y 3 1,2 y 3 1 2 54 Extrusora Bolsa lisa Cortadora y selladora Troqueladora Compresor CV-EX4 FO-CS-1 FO-TQ-1 FO-CO-1 1 3 2 0 1 0 0 1 1 1 1 2 1 2 3 3 2 0 0 3 3 3 3 2 2 2 3 1 3 2 3 1 14 13 15 13 3 3 2 2 Como se puede apreciar en la tabla anterior, más de un equipo presenta un puntaje total mayor a 12, por lo que se puede considerar crítico. Rápidamente se podría determinar que la extrusora de rollo negro es considerada el equipo más crítico y adecuado para el RCM; sin embargo al tener diferentes equipos críticos, con puntaje total mayor a 12, escoger el que presente el mayor puntaje no es la manera correcta para seleccionar definitivamente cual es el más adecuado para comenzar con el plan de mantenimiento basado en la confiabilidad. Debido a lo anterior, a la tabla se le adicionó una columna que presente el respectivo producto para el que trabaja cada una de las máquinas analizadas, lo cual fue explicado en el diagrama de proceso, y con esto realizar un análisis adicional para la escogencia de la máquina Con el objetivo de hacer una correcta selección del equipo crítico, se detallará cuanto vende la empresa mensualmente de cada uno de los tres productos analizados anteriormente, además de cuanto es el precio de venta de cada kilogramo de producto final. Con los dos datos anteriores, se puede calcular cuánto es la cantidad promedio mensual de dinero ganado debido a las ventas de cada uno de los productos analizados; por lo que a continuación se presenta una tabla con los datos mencionado anteriormente: Tabla 10. Ingresos mensuales por cada producto. Producto 1 2 3 Tipo Rollo negro Camiseta Bolsa Lisa Cantidad Mensual Precio Rango de Ingresos mensuales Promedio de ingreso mensual 30-40 Ton. ₡750 c/kg 22,5-30 Millones ₡ 26 Millones 10-15 Ton. 25-30 Ton. ₡1000 c/kg ₡800 c/kg 10-15 Millones 20-28 Millones ₡ 12,5 Millones ₡ 24 Millones 55 Tal y como se puede observar en la tabla anterior, el tipo de producto terminado rollo negro es el que más genera ingresos monetarios a la empresa, con un promedio mensuales de 26 millones de colones, seguido de la bolsa lisa con 24 millones de colones y la bolsa de manigueta o camiseta con 12,5 millones de colones. Una vez que se tiene la cantidad de dinero que genera para la organización, cada tipo de producto, se puede hacer un análisis más profundo para una correcta selección del equipo a realizar RCM. Analizando que el rollo negro es el producto que genera más ingresos, y que el equipo con mayor puntaje es la extrusora de rollo negro, la cual produce dicho producto que genera mayor cantidad de ingresos, se puede concluir que el equipo más adecuado para realizar el RCM es dicha extrusora de rollo negro; y si se quisiera analizar un posible segundo equipo para realizar RCM, este sería la extrusora de bolsa lisa, la cual genera un ingreso mensual de 24 millones de colones. 10.7.2 RCM Teniendo seleccionado el equipo que presenta mayor criticidad, se procede a realizar concretamente el RCM, en el cual se deben de identificar las principales funciones de la máquina, así como sus posibles fallas funcionales, causas y acciones a tomar para evitar los fallos; por lo que en este caso el plan se limitará a encontrar tres funciones para la máquina seleccionada, tres fallas funcionales para cada función y tres modos de falla para cada falla funcional. La extrusora que se seleccionó por medio de la tabla de criticidad y el impacto en producción de la Reciclaje Luna es una máquina la cual trabajará en la producción del rollo negro. A un flujo constante de 50 kilogramos por hora produciendo una película de plástico de 0,005 pulgadas de espesor y un ancho de 51 pulgadas, la temperatura de las resistencias estarán seteadas a 185 °C y trabajará de lunes a viernes las 24 horas del día y los sábados hasta las 12 md. 56 Funciones A continuación se definirán y explicarán las funciones para la máquina extrusora de rollo negro: Función 1 “Transportar la mezcla de pellets (materia prima) con los aditivos, desde la tolva hasta los rodillos, a razón de 50 kg/ hora.” Esta función define el proceso de transporte de la materia prima por toda la extrusora, desde la alimentación de los pellets en la tolva, su paso por la garganta de alimentación donde es ayudado por el tornillo mezclador, para que el flujo de 50 kg por hora sea constante, este también debe garantizar que se haga correctamente la mezcla entre los pellets y los aditivos. Luego de esto entran al cilindro en donde comienzan a moverse hacia la boquilla de salida. Todo este proceso tiene que garantizarse sin fallas improvistas para que el RCM sea efectivo. Función 2 “Fundir la materia prima con una temperatura promedio de 180 °C, a través de las calentadoras en el cilindro.” La función 2 contempla la parte de la fundición, en esta etapa es donde se homogeniza la mezcla de la materia prima, además se filtran las impurezas que vienen en el fluido de plástico. Acá se toman en cuenta las temperaturas a las que se van a encontrar en cada zona de la extrusora, la cual va a ser de 185 °C. Tal y como se muestra en la siguiente imagen donde la temperatura de color verde es la seteada, mientras que la que está en rojo es la real de la zona. 57 Figura 7. Seteo de temperatura en la extrusora Fuente: Reciclajes Luna Función 3 “Formar la película de plástico con un espesor de 0,005 pulgadas y un ancho de 60 pulgadas” En esta función se contemplan las variables que tiene que ver con el conformado del rollo plástico por lo que la mayoría de las fallas suceden en la parte externa de la extrusora, o en partes externas de esta. El grosor de la película de plástico tiene que ser de 0,006 pulgadas y la lámina tiene que tener un ancho de 51 pulgadas. 58 Fallas funcionales: Se dice que se presenta una falla funcional cuando el recurso deja de cumplir la función para la cual fue diseñada (Valverde Vega, 2006). Por lo que cuando el recurso está fallado no se cumplen las funciones mencionadas anteriormente. El objetivo de un plan de mantenimiento basado en RCM es aumentar la confiabilidad de las máquinas, por lo que en el caso de la extrusora se pretenden encontrar la mayor cantidad y variedad de fallas funcionales para cada función; y de esta forma predecir, evitar y anticipar las fallas, así reducir los tiempos de maquina detenida, y parar la máquina solo para hacer acciones de mantenimiento e inspecciones. Para cada una de las funciones que se mencionaron se tienen tres fallas funcionales; por lo que seguidamente se presentará una tabla en donde se muestren estas por cada una de las funciones. Primeramente se muestra la primera función: Tabla 11. Fallas funcionales para la primera función Función Fallas funcionales Transportar menos de 50 kg/hora de materia prima 1. Transportar la mezcla de pellets con aditivos, desde la tolva hasta los rodillos, a razón de 50 kg/hora No mezclar los pellets con los aditivos Cambio inesperado de la velocidad necesaria para cumplir con el flujo de material Las fallas funcionales para la primera función están relacionadas con el transporte y la mezcla de la materia prima, por lo que el efecto de estas fallas va a estar muy relacionadas con la insuficiencia del material para llegar a producir el rollo negro. Algunas de los modos de falla mencionados en la hoja de trabajo RCM son falta de material por distintas razones, fallas que provocan que no se mezclen los pellets con los aditivos, y por último cambios en la velocidad de transporte lo que 59 hace que no se cumpla con el flujo de 50 kilogramos por hora requerido para cumplir con la producción mensual, la que hace que está máquina sea crítica para el proceso de manufactura del rollo negro. Tabla 12. Fallas funcionales para la segunda función Función Fallas funcionales Incapacidad de fundir la materia prima completamente 2. Fundir la materia prima con una temperatura promedio de 185 °C, a través de las calentadoras en el cilindro Calentar a más de la temperatura promedio de fundición de 185 °C No alcanzar la temperatura promedio definida para la fundición del material Debido a que la segunda función está relacionada con la fundición de la materia prima, también va a estar relacionada con la homogenización de la mezcla, por lo que la gran mayoría de las fallas para esta función son internas de la extrusora. Y entra las fallas funcionales se tienen la incapacidad de fundir por razones como resistencias quemadas, fallos en el circuito de control, elementos del circuito, entre otros. Otros de los fallas funcionales que se dan es por exceso de temperatura, lo que produce, ya sea que se queme el plástico dentro de la extrusora, o que se haga muy líquido, y no sea lo suficientemente consistente para formar el globo a la salida de la extrusora. Y por último ni si quiera alcanzar la temperatura de fundición del material. Estas fallas son atribuidas por lo general a las resistencias y al sensor de temperatura. 60 Tabla 13. Fallas funcionales para la tercera función Función Fallas funcionales No lograr el diámetro necesario del globo (aprox. 33 pulg.), para cumplir con las dimensiones del producto 3. Formar la película de plástico con un de 0,006 pulgadas y un ancho de 51 pulgadas Incapacidad de enfriar el globo correctamente para lograr solidificación de la película de plástico. Incapacidad de obtener el espesor establecido para la película plástica Para las fallas funcionales de la tercera función se toman en cuenta las fallas que tienen como efecto que no se cumplan con los requisitos de conformado del rollo de plástico; como por ejemplo que el diámetro del globo de extrusión no llegue al diámetro requerido de tres pulgadas, lo cual puede ser producido por un error del operario o de falla del sistema de aire comprimido. También que la película de plástico que sale de la boquilla no se pueda lograr en el tramo de longitud que tiene definido para el enfriamiento. Por último las fallas que impiden la que se obtenga el espesor correcto, tales como el aire del globo, que no exista la tensión y que se rompa la película de plástico y el globo no se logre llenar de aire y estirar hasta que se obtenga el espesor deseado. Acciones proactivas Según lo visto en clase, las acciones proactivas se clasifican en distintos tipos, estos son: 1. Inspección de mantenimiento predictivo. 2. Inspección de mantenimiento preventivo 3. Procedimiento de operación 4. Trabajo de rediseño 5. Trabajo de mantenimiento correctivo. 61 Debido a que es la primera vez que se hace un RCM a la máquina y no se tienen un historial de indicadores no se tienen inspecciones de mantenimiento predictivo, sin embargo cuando se realice un plan de mantenimiento a la extrusora, una de las principales acciones de las inspecciones va a ser generar un historial de los indicadores de la máquina, por lo que con el tiempo se van poder crear más acciones proactivas de clasificación predictiva. Las inspecciones de mantenimiento preventivo son más comunes, ya que se realizan con una frecuencia dada. Entre las acciones proactivas de este tipo se tienen: cambiar el filtro cada dos horas, revisar el tornillo mezclador, inspeccionar la caja reductora, inspeccionar y hacer pruebas estáticas y dinámicas al motor que mueve el eje, limpieza del sensor del sensor de temperatura, revisiones de sistemas eléctricos y de enfriamiento; entre otras. Las acciones de mantenimiento que requieren un procedimiento de operación son tales como limpiar la tolva, asegurarse de llenar completamente cada dos horas, realizar la lubricación de los rodamientos y si fuera necesario cambiarlos, asegurase de que los componentes que controlan la temperatura y el aire del globo estén bien configurados, al igual que con la el ajuste de los rodillos; por ultimo proteger la boquilla de salida de la extrusora y los rodillos con un recubrimiento para evitar la ruptura del globo. En las acciones proactivas que pertenecen a trabajo de rediseño se tienen rediseñar la tolva con el tamaño correcto, además de que los ángulos sean los convenientes para que el material caiga sin quedar depositado en la tolva, otro rediseño necesario es instalar un aislante entre el cilindro y la tolva, también el rediseño de la torre con la altura adecuada para que el material no se pegue a la hora de enrollarse. Y por último la instalación de un sistema de ventilación para disminuir la temperatura del espacio de trabajo. Por último los elementos que se dejaran hasta que fallen vana a ser las resistencias, esto porque es más barato comprarlas nuevas y cambiarlas que realizarles mantenimiento para mantenerla funcionando por más tiempo. 62 10.7.3 Manual de mantenimiento preventivo En el presente caso se elaborará un manual de mantenimiento preventivo para una extrusora de la empresa Reciclaje Luna S.A., realizado por los estudiantes Alejandro Corrales y Cristopher González; el mismo se hará para dicha máquina en específico debido a que anteriormente se ha hecho un análisis de cada una de las máquinas presentes en la empresa, para determinar cuál es la que es más crítica para la empresa, es decir, la máquina que en el caso de que falle, provocaría un paro en la producción y un desajuste en las ganancias proyectadas de las ventas de productos terminados. Es importante mencionar que antes de realizar el presente manual de mantenimiento de la extrusora de plásticos, se le realizó a la misma un plan de mantenimiento preventivo centrado en la confiabilidad, en el cual se determinaron, para cada función de la extrusora, las posibles fallas que podrían afectar el funcionamiento del activo, con sus posibles causas, y para cada una de las fallas, las acciones que se consideran importantes con el fin de eliminar las posibles causas que llevaron a cada falla. 63 MANUAL DE MANTENIMIENTO PREVENTIVO Reciclaje Luna S.A. Departamento de mantenimiento Programa de mantenimiento preventivo Fecha de elaboración: 24/05/2018 Máquina: No. Extrusora rollo negro INSPECCION Parte: 1 PLANTA : Planta de producción SECCION : Conversión (CV) Código : CV-EX-1 AMERITA DURACIÓN PARO FRECUENCIA (horas) MÁQUINA Tolva 2 Limpiar las paredes de la tolva de acumulaciones de material Parte: Sí Diario 0,25 Encargado turno Sí Semanal 1 Encargado turno Sí Anual Tornillo de alimentación Limpieza total del tornillo alimentador, para eliminar partículas adheridas al mismo Desmontaje y montaje del tornillo de alimentación 5 2 Rectificación de los filetes del tornillo 9 PERSONAL A CARGO - Encargado general Encargado turno - 3 Lubricación de los rodamientos del eje del tornillo. Lubricante DynaLife Moly Poly Sí Mensual 1 Encargado turno Cambio de los rodamientos. Rodamientos SKF Sí Anual 2 Encargado general Sí Mensual 3 Encargado turno No Mensual 0,25 Encargado turno Parte: Tornillo de extrusión Lubricación de los rodamientos del eje del tornillo, quitando las tapas laterales del cilindro para acceder a los rodamientos. Lubricante DynaLife Moly Poly 2 Medir la velocidad del giro del tornillo (30 rpm) Cambio de los rodamientos. Rodamientos SKF Encargado general Sí 4 Desmontar el tornillo de extrusión para llevar a rectificar, montar el tornillo nuevamente Sí Rectificar los filetes para eliminar las asperezas en el tornillo de extrusión Sí Limpieza total del tornillo de extrusión, para eliminar partículas adheridas al mismo, desarmando el cilindro para acceder al tornillo Sí 10 5 Cambiar la resistencia quemada 11 2 Anual Encargado turno - Contratista Externo Semestral 2 Encargado turno Sí - 2 Encargado general Revisión de los controladores de temperatura del panel de control , verificando que marquen temperatura Limpiar los componentes del panel de control (Manómetros y reguladores) 13 2 Revisar el buen estado del alambrado, verificando que no hayan cables pelados 14 1 Medir la corriente en cada resistencia (Zona 1=8,1A; Zona 2=8,6A; Zona 4=6,6A; Zona 5=2,4A) 15 2 Limpiar de partículas no deseadas los sensores de temperatura No No No No No Diario Semanal Mensual Semanal Semanal 0,0833 0,3333 0,5 1 0,6667 16 1 Realizar mediciones de voltaje en la entrada del circuito (110V) No Mensual 0,5 No 2 horas 0,0333 Operario Sí Sí Diario Semestral 0,25 1 Desmontar la boquilla para llevarla a rectificar a un taller de precisión, y una vez rectificada volverla a montar en la máquina Sí Anual 1 Rectificar la boquilla de salida de la extrusora en un taller de precisión Sí Anual - Encargado turno Encargado turno Encargado general Encargado turno Contratista Externo No No Mensual Semanal 0,5 0,25 Encargado turno Encargado turno Sí Mensual 3 Encargado turno Sí Anual 4 Encargado general Quitar el filtro del ventilador para limpiarlo, con aire comprimido a una presión de 5 bar No Mensual 0,3333 Encargado turno Limpieza externa del ventilador Cambio de filtro del ventilador No No Semanal Semestral 0,5 0,25 Encargado turno Encargado turno Sí Mensual 0,5 Encargado turno Sí Anual 1 Encargado turno Sí Mensual 0,5 Encargado turno Parte: Circuito de control de temperatura 12 2 Parte: 3 Plato Rompedor y filtro 2 Cambiar el filtro del plato rompedor Parte: Boquilla Limpieza de partículas externas en la salida de la boquilla Pulir con pasta para metal manualmente la salida de la boquilla 27 2 Parte: Torre Alinear las guías del globo, formando un cuadro con 51 pulgadas de lado 21 2 Lubricación de las partes móviles de las guías del globo. Lubricante DynaLife Moly Poly Parte: Rodillos estiradores Verificar la alineación y nivelación de todos los rodillos, comprobando que el rodillo quede completamente horizontal 25 3 Encargado turno Encargado turno Encargado turno Encargado turno Encargado turno Encargado general Lubricación de los rodamientos de cada rodillo. Lubricante DynaLife Moly Poly Cambio de los rodamientos de los rodillos. Rodamientos SKF Parte: Sistema de enfriamiento 23 2 Lubricación del rodamiento del ventilador, quitando la carcasa del mismo para acceder al rodamiento. Lubricante DynaLife Moly Poly Cambio del rodamiento del ventilador. Rodamientos SKF Parte: Sistema de soplado Limpieza de la válvula de entrada de aire comprimido a la extrusora, se quita la válvula para limpiar y 19 2 lubricar Verificar que las tuberías no tengan quebraduras ni fugas 64 Verificar que los manómetros estén midiendo correctamente, revisando que su lectura no se mantenga en cero Parte: Motor eléctrico 8 No Semanal 0,25 Operario No Mensual 0,5 Encargado turno Limpieza externa del motor No Semanal 0,5 Encargado turno Parte: Sistema de transmisión de potencia Ajuste de las poleas tanto en el motor como en la caja reductora, por medio del tornillo tensor de cada polea Alineación de poleas y de fajas de transmisión de potencia entre el motor y la caja reductora, con la herramienta especializada para alineación de fajas Sí Semestral 1 Sí Anual - Mediciones de la velocidad de giro (1800 rpm), corriente (68), voltaje (460) y temperatura de la coraza 2 (40ªC) Desarme y revisión interna de la caja reductora, verificando el buen estado de los piñones (que no hayan piñones quebrados) 7 Encargado general Contratista Externo Encargado general 2 Cambio de empaques y retenedores de la caja reductora Sí Anual 4 Encargado turno Cambio de los rodamientos internos de la caja reductora. Rodamientos SKF 65 Es importante aclarar que el número que se muestra en las primeras dos columnas del manual, que tienen por nombre “No.”, corresponden al número de acción proactiva que se ha definido anteriormente en la hoja de trabajo RCM, en donde el primer número hace referencia al número directo de acción proactiva, y el segundo número se refiere a al tipo de inspección, siendo “1” tipo de mantenimiento predictivo, y “2” tipo de mantenimiento preventivo. Con el objetivo de realizar un mejor ordenamiento de las inspecciones en el manual de mantenimiento preventivo, las mismas se agrupado por las diferentes partes de la extrusora, y con esto será más fácil de buscar en el manual, que acciones requiere cada parte de la máquina. A continuación se detalla cada una de las partes en la que fueron organizadas las inspecciones, con una breve explicación sobre su función, y las inspecciones más importantes que se le deben de realizar a cada parte de una extrusora como la de rollo negro, según dos manuales de mantenimiento preventivo para una extrusora, los cuales se utilizaron como referencia. Partes e inspecciones Tolva: es la que hace posible la alimentación de la extrusión, según la norma la capacidad de esta debe contener un volumen igual al que se consume en dos horas por la máquina, por lo que en el caso de la presente extrusora sería de 100 kilogramos. La inspección de mantenimiento que se le debe realizar a esta parte es limpiar la misma de partículas que se han adherido. Tornillo de alimentación: también llamado tornillo de Cramer y es utilizado para fijar un flujo constante de suministro de material a la extrusora. Entre las principales inspecciones que se le deben de realizar están: limpieza del tornillo, rectificación del tornillo, lubricación de los rodamientos y cambio de los rodamientos. 66 Tornillo de extrusión: es un tipo de tornillo sin fin que tiene un filete helicoidal el cual funciona para transportar, calentar, fundir y mezclar el material. Conforme avanza por el cilindro el material se presuriza hasta salir por la boquilla en un estado pastoso. Entre sus inspecciones se pueden encontrar: lubricación de los rodamientos, mediciones de la velocidad del tornillo, limpieza del tornillo y rectificación del tornillo. Circuito de control de temperatura: este circuito se compone básicamente del panel de control de temperatura, las resistencias, así como su conexión para llevar la corriente necesaria a cada una de las resistencias; estas se encuentran dentro del cilindro que contiene al tornillo de extrusión y las mismas hacen posible la fusión de la materia prima que forma el compuesto del plástico; se distribuyen en distintas zonas, esto para controlar y monitorear independientemente la temperatura de cada una de las partes del cilindro. Entre sus principales inspecciones de mantenimiento preventivo se tienen: cambio de las resistencias quemadas, revisión del circuito incluyendo controladores y cableado, limpieza de los medidores de temperatura y limpieza de los sensores de temperatura. Plato rompedor y filtro: el plato rompedor y el filtro juntos hacen un solo filtro por donde pasa la materia que sale del tornillo de extrusión, una vez que se ha fundido, y al pasar por este conjunto se eliminan las impurezas en el material que pueden afectar la calidad del producto final. El filtro es un cedazo cortado con la forma del plato rompedor, para que se pueda poner dentro del mismo; y el plato rompedor es de metal, con una serie de canales por los que pasa el material fundido. Es importante cambiar con una alta frecuencia el filtro ya que el mismo rápidamente se satura de material; y para cambiar el mismo solo se necesita quitar el filtro manualmente con guantes para alta temperatura y se necesita muy poco tiempo para hacer el cambio. 67 Boquilla: es la parte que se encuentra al final del proceso de fundición del material, por esta sale una pequeña lámina de plástico para así formar el globo, cuál debe ser enfriado para solidificar el material. A la boquilla se le deben de realizar inspecciones como limpieza de partículas que se hayan adherido y rectificación de la misma. Torre: se encarga de que la película de plástico que sale de la boquilla de la extrusora se enfríe mientras sube a través de toda la torre, para luego ser aplanada por unos rodillos. A la torre se le deben de ajustar las guías que canalizan el globo a través de la torre, y lubricar las partes móviles de dichas guías. Rodillos estiradores: estos se encargan de estirar la película de plástico una vez que ha sido aplanada por los rodillos en la parte superior de la torre; el estiramiento es necesario para alcanzar las dimensiones especificadas para el producto. A los rodillos se les debe de realizar acciones de mantenimiento como alineación y nivelación de cada rodillo, además de lubricación y cambio de los rodamientos. Sistema de enfriamiento: este sistema es el encargado de enfriar el globo de plástico con el fin de que se solidifique, una vez que llega a la parte superior de la torre; esto se logra con un ventilador que conduce su caudal hacía el inicio del globo. A este sistema se le deben de realizar inspecciones de mantenimiento preventivo como limpieza y cambio del filtro del ventilador, y lubricación y cambio del rodamiento principal del ventilador. Sistema de soplado: este sistema cumple la función de inflar el globo según al ancho que se requiere, el cual depende del producto final. Se tiene una red de aire comprimido, que tiene una de sus salidas para la extrusora, en donde se conduce a la salida de la boquilla, para ser expulsado por la misma y así poder inflar el globo; la presión de salida en la boquilla depende del producto que se desea fabricar. Entre las principales inspecciones que se le deben realizar se tienen: limpieza de la válvula de entrada de aire comprimido a la extrusora, verificación de las tuberías del aire comprimido y verificación de las mediciones de los manómetros. 68 Motor eléctrico: se encarga de transmitir potencia hacia la caja reductora para que la misma pueda hacer girar el tornillo de extrusión y el tornillo alimentador. Entre sus principales inspecciones de mantenimiento preventivo se pueden encontrar mediciones de velocidad, corriente, voltaje y temperatura; y limpieza externa del motor. Sistema de transmisión de potencia: en este se sistema se encuentra la caja reductora así como las poleas y correas de transmisión entre el motor el eléctrico y la caja reductora; el mismo se encarga de transmitir la potencia desde el motor eléctrico hasta al tornillo de extrusión, reduciendo su velocidad de giro. A este sistema se le realizan acciones de mantenimiento como: ajuste y alineación de poleas y correas de transmisión, revisión interna de la caja reductora verificando el buen estado de los piñones, cambio de empaques y retenedores, y cambio de los rodamientos internos de la caja reductora. Una vez que se han definido las inspecciones debidas para cada una de las acciones proactivas, se procede a detallar, en el manual de mantenimiento preventivo, si es necesario hacer la inspecciones con la máquina parada, la frecuencia con la que se debe hacer cada inspección, el tiempo e mano de obra y el personal a cargo para cada una de las inspecciones. Con respecto al criterio de que si la inspección se debe de realizar con la maquina trabajando o si se tiene que parar la producción, el mismo depende del tipo de trabajo a realizar, ya que como se explicó anteriormente, hay trabajos que si ameritan un paro completo de la máquina, como también hay otros que no. 69 Frecuencias Las frecuencias con las que se hace cada inspección son muy importantes ya que con esta se puede planear cual acciones se hacen en conjunto y cuales se hace por separado, para cada parte de la extrusora. Al momento de realizar el mantenimiento preventivo para cada parte de la máquina, se podrán hacer varias inspecciones al mismo tiempo, con el fin de evitar demoras en las reparaciones; y esto se logrará haciendo en conjunto los trabajos que son anuales, semestrales, mensuales y diarios. Por ejemplo, en la inspección 9.2 y 11.2, se tienen tres acciones que se deben de realizar con una frecuencia anual, por lo que las tres se harán en conjunto el mismo día en el que se planee el preventivo, y con esto se tendrá una mejor administración del mantenimiento, que ahorrará tiempo y dinero. Cabe destacar que las frecuencias definidas en el presente plan de mantenimiento fueron tomadas de dos manuales de mantenimiento preventivo que se obtuvieron a partir de una investigación para el mantenimiento de una extrusora; en el caso de que existiera diferencias en las frecuencias, se tomaron ambos criterios y se le consultó al encargado de mantenimiento de Reciclaje Luna, para así llegar a una decisión coherente. Duración Para determinar la duración promedio cada inspección a realizar, se deberían de tener registros de las ordenes de trabajo que ya se le han hecho a la máquina, sin embargo en la presente empresa no se lleva un registro sobre esto, por lo que se investigó en otra empresa de bolsas plásticas, cual es la duración promedio para cada inspección a realizar. Una vez que se tenían estos datos, se habló con el encargado de mantenimiento de Reciclaje Luna, para analizar los mismos y llegar a un acuerdo con los tiempos de mano de obra; ya que no se pueden tomar directamente los de otra empresa, debido a que la capacidad del personal de mantenimiento puede variar de un lugar a otro, y en este caso se debe de adaptar al personal presente en la empresa. 70 Personal a cargo Debido a que la única persona que conoce sobre las capacidades del personal de mantenimiento, es don Gerardo, quién es el encargado actual del mantenimiento general de toda la planta de producción; se habló directamente con él indicándole cuales son las acciones de inspección que se detallaron en el manual de mantenimiento preventivo, para que así con la ayuda de él se pudiera definir cuál es el personal más adecuado y la cantidad del mismo por cada operación. La cantidad de personal en cada operación es debido a que, como se puede observar en el manual de mantenimiento preventivo realizado, hay inspecciones en las cuales se requiere más de una persona realizando el trabajo. 10.8 Propuesta de indicadores En este proyecto se procedió a realizar una propuesta de para calcular los indicadores de que muestren el estado con el progreso del tiempo de las máquinas y equipos con los que cuenta la empresa, esto para presentar el documento a la gerencia, y así poder demostrar con datos cuantitativos la importancia del mantenimiento en una empresa. Lo que pretende el cálculo y la medición de los indicadores es brindar una manera fácil para la comparación de los resultados, por lo que se plantea un sistema mediante el cual la empresa puede revisar los indicadores desde ahora en adelante. Los indicadores que se calcularan son: Tiempo medio entre fallas El tiempo medio entre fallas es el tiempo promedio durante el cual no ocurren fallas en la máquina, esta se calcula dividiendo el tiempo de trabajo entre el número de paros de la máquina, tal y como se muestra en la siguiente formula: 𝑇𝑀𝐸𝐹 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑜 # 𝑝𝑎𝑟𝑜𝑠 71 Para hacer el cálculo del tiempo medio entre fallas se necesitan datos como el tiempo de trabajo de la máquina y la cantidad de paros, los cuales se obtienen de la información recopilada de las órdenes de trabajo correctivas. Sin embargo la información no está explicita en la orden de trabajo, por ejemplo, el tiempo de trabajo es la cantidad de horas que la máquina se mantiene en uso durante el mes y el número de paros obtiene contando el número de órdenes de trabajo correctivas en las que la máquina se detengan debido a una falla, este dato también se toma mensualmente. Seguidamente se tiene un cuadro propuesto, el cual puede ser utilizado como herramienta para el cálculo del tiempo medio entre fallas: Tabla 14. Propuesta para el cálculo de TMEF Mes Máquina Tiempo de trabajo (horas) Año Cantidad de paros TMEF (Horas) Meta mínima (Horas) Extrusora de royo negro Como se mencionó anteriormente el cálculo de los indicadores se hace mensual, sin embargo el cálculo de la meta de los indicadores se hace anual, y está dado por una tendencia. Para obtener esta tendencia se necesita tener un historial de indicadores durante un periodo de tiempo de aproximadamente 6 meses, por lo que en este caso la meta será calculada bajo el criterio del 10%. En donde la meta del tiempo medio entre fallas será el 10% del tiempo de trabajo de la máquina. Por ejemplo, en el caso de la extrusora de royo negro, en donde el tiempo de un posible tiempo de trabajo durante el mes sean 528 horas la meta del tiempo medio entre fallas va a ser 52,8 horas mensuales y se tendrán 10 paros mensuales. De esta manera se obtiene que la meta anual es 633.6 horas. 72 Tiempo medio entre reparaciones El tiempo medio entre reparaciones es el promedio de lo que duran las reparaciones, o sea el tiempo de paro de las máquinas dividido entre el número de paros, es calculado con la siguiente formula: 𝑇𝑀𝐸𝑅 = 𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑝𝑎𝑟𝑜 # 𝑝𝑎𝑟𝑜𝑠 Para hacer el cálculo del tiempo medio entre reparaciones se necesitan datos como el tiempo de paro de la máquina y la cantidad de paros, los cuales al igual que el indicador anterior, estos se obtienen de la información recopilada de las órdenes de trabajo correctivas. En este caso el tiempo de paro se calcula sumando el tiempo de todas las reparaciones que hicieron durante el mes, en la cuales se detuvo la máquina por un fallo, y el número de paros obtiene contando el número de órdenes de trabajo correctivas en las que la máquina se detengan debido a una falla, este dato también se toma mensualmente. A continuación se muestra una propuesta para la toma de datos y el cálculo del tiempo medio entre reparaciones: Tabla 15. Propuesta para el cálculo de TMER Máquina Mes Numero de Tiempo de paro (horas) paros Año TMER (Horas) Meta mínima (Horas) Extrusora de royo negro Al igual que el indicador anterior su cálculo se hace mensual, y el cálculo de la meta del indicador se hace anualmente, la nueva meta se selecciona de acuerdo a la tendencia que muestre la curva del indicador, la cual sale del historial de los datos. Sin embargo al igual que el tiempo medio entre fallas, la meta del tiempo medio entre reparaciones calculará eligiendo una de las fallas más comunes que tiene la extrusora de royo negro, con el criterio del diez por ciento se conoce que se dan 10 paros mensuales. Según el encargado general de mantenimiento una de las 73 fallas más comunes se presenta en los sistemas eléctricos, estas incluyen resistencias quemadas, sensores dañados, desajustados o quemados, el tiempo medio de estas reparaciones es de aproximadamente 2,5 horas. Por lo que al tomar las consideraciones mencionadas anteriormente el tiempo mensual de reparaciones es de 25 horas, y la meta anual será de 300 horas. A continuación se mostrará el cuadro completo de tiempo medio de reparaciones: Tabla 16. Ejemplo del cálculo de TMER Máquina Extrusora de royo negro Mes Numero de Tiempo de paro (horas) paros 25 10 Año TMER (Horas) 2,5 Meta mínima (Horas) 2,5 Se tiene que tomar en cuenta que la meta mínima está dada anual, mientras que el indicador esta dado mensualmente. Disponibilidad El cálculo de la disponibilidad depende de los indicadores anteriores por lo que se recomienda que las formulas sean programadas en Excel y que los cálculos se encuentren vinculados para que el cálculo se realice automáticamente. La disponibilidad es la probabilidad de que la maquina opere cuando requiera ser utilizada, y se calcula utilizando la siguiente fórmula: 𝐷𝑖𝑠𝑝 = TMEF (TMEF + TMER) En el caso de la extrusora del royo negro para sacar el valor de la meta de la disponibilidad el cálculo se hará utilizando los valores de las metas calculadas anteriormente por lo que la meta de la disponibilidad será: 𝐷𝑖𝑠𝑝 = 52,8 ∗ 100 (52,8 + 2,5 ) 𝐷𝑖𝑠𝑝 = 95,5% 74 El cálculo de la disponibilidad se va a realizar mensualmente al igual que los indicadores presentados anteriormente. Seguidamente se propone el cuadro para el cálculo de la disponibilidad. Tabla 17. Propuesta para cálculo de disponibilidad Mes Máquina TMEF TMER Extrusora de royo negro 52,8 10 Año Disponibilidad (%) Meta mínima (%) 84,1 84,1 Finalmente se concluye con que en cuanto más alto sea el valor del porcentaje de disponibilidad de las máquinas mejor está el indicador, por lo que la empresa busca un aumento en la meta de disponibilidad cada año. Confiabilidad El indicador de confiabilidad es la probabilidad de que la máquina realice su función correctamente. Esta se calcula mediante la siguiente formula: 𝑅(𝑡) = 𝑒 𝑥 100 Este indicador al depender del tiempo medio entre fallas también tiene que estar vinculados los cuadros. En este caso el dato de confiabilidad es: 𝑅(𝑡) = 𝑒 , 𝑥 100 𝑅(𝑡) = 98,1% A continuación se muestra el cuadro propuesto para el cálculo de la confiabilidad: Tabla 18. Propuesta para el cálculo de la confiabilidad Mes Máquina Extrusora de royo negro TMEF 52,8 Año Confiabilidad (%) Meta mínima (%) 98,1 98,1 75 Finalmente de los objetivos de estos indicadores es mostrar cuál de las maquinas es la que presenta más fallas, por lo que es importante aplicarle los indicadores también a las otras máquinas. 11. Presupuesto 11.1 Estructura organizacional 11.1.1 Estructura organizacional actual El mantenimiento en una planta industrial es de fundamental importancia para la correcta operación de la misma, por lo que es vital que se mantenga un presupuesto razonable para el mantenimiento de la misma. Es de gran importancia hacer un análisis del costo para la empresa del área de mantenimiento, ya que con esto se puede calcular el presupuesto total que tiene la empresa para dicha área. A continuación se mostrará una tabla indicando el costo actual mensual y anual de mantenimiento. Tabla 19. Costo mensual y anual actual del área de mantenimiento. Mensual Especialidad Encargado general de Mantenimiento Costo por Trabajador Carga social ₡372.635 ₡182.591 Anual Costo Total Costo por Mano de Trabajador obra Carga social Costo Total Mano de obra ₡555.225 ₡4.471.614 ₡2.191.091 ₡6.662.705 TOTAL ₡372.635 ₡182.591 ₡555.225 Fuente: Salarios 2018, Ministerio de Trabajo. ₡4.471.614 ₡2.191.091 ₡6.662.705 En la tabla anterior se puede observar que la empresa gasta un total de ₡555.225 mensuales y ₡6.662.705 anuales, por el costo total de mano de obra en el área de mantenimiento de la planta, lo cual es un presupuesto razonable para solo existir una persona encargada el mantenimiento general; sin embargo, como ya se explicó anteriormente, una sola persona no cumple con una correcta gestión del mantenimiento, por lo que se debe de aumentar el personal de mantenimiento y por ende aumentar el presupuesto destinado para el área. 76 11.1.2 Estructura organizacional propuesta Debido a que, como se mencionó anteriormente, el área de mantenimiento debe ser optimizada, y esto conlleva al aumento del presupuesto destinado para el área, se expondrá un breve análisis de costos del departamento de mantenimiento de la empresa, con la nueva propuesta de mejora. Tabla 20. Costo mensual y anual de mantenimiento con la propuesta de estructura. Especialidad Mensual Costo por Trabajador Carga social Anual Costo Total Costo por Mano de Trabajador obra Encargado general de ₡372.635 ₡182.591 ₡555.225 Mantenimiento Encargado ₡315.933 ₡154.807 ₡470.740 diurno Encargado ₡315.933 ₡154.807 ₡470.740 nocturno TOTAL ₡1.004.500 ₡492.205 ₡1.496.705 Fuente: Salarios 2018, Ministerio de Trabajo. Carga social Costo Total Mano de obra ₡4.471.614 ₡2.191.091 ₡6.662.705 ₡3.791.192 ₡1.857.684 ₡5.648.877 ₡3.791.192 ₡1.857.684 ₡5.648.877 ₡12.053.999 ₡5.906.459 ₡17.960.458 Como se expone en la Tabla 2, el departamento de mantenimiento con la nueva propuesta de estructura organizacional, tendrá un costo total para la empresa de ₡1.496.705 mensuales y ₡17.960.458 anuales; con salarios mínimos en el año 2018, según el Ministerio de Trabajo. Comparando los nuevos costos del departamento de mantenimiento, se puede observar que, con respecto a la estructura organizacional actual de la empresa, el presupuesto para mantenimiento aumentó de ₡555.225 mensuales a ₡1.496.705 mensuales, lo cual es más del doble del presupuesto actual; y esto genera una mejora del departamento, que a largo plazo se verá reflejada en los costos monetarios de la empresa, ya que se espera que hayan mejoras en el departamento de producción, debido a que se disminuirán los paros de producción. El cambio hecho, a pesar de que a primera vista pareciera ser que es un gasto más para la empresa, es más bien solo una mejora en la estructura, ya que el gasto total en salarios de empleados para la empresa sigue siendo el mismo debido a que lo único 77 que se hizo fue hacer traslados de personal de un departamento a otro, sin aumentar o disminuir los salarios de los trabajadores. 11.2 Manual de mantenimiento preventivo En el presente documento se establecerán los costos totales del plan de mantenimiento preventivo de una maquina extrusora de plástico la cual se utiliza en la fabricación de rollo negro de Reciclaje Luna; el material que se va a extruir en esta máquina es polietileno de baja densidad el cual se produce con materia prima reciclada. El criterio para la establecer si el manual de mantenimiento es factible o no, está determinado por la cantidad de dinero que se produce con la extrusora, y el mismo ya había sido determinado, en donde la extrusora de rollo negro está directamente ligada a un promedio de ventas de entre 22.5 y 30 millones de colones mensuales; por lo que la inversión en mantenimiento, para evitar las fallas inesperadas de las máquinas y la perdida de dinero a las que esta conllevaría, tiene que ser inmediata. A continuación se presenta el presupuesto de las actividades del manual de mantenimiento preventivo de la extrusora de royo negro. 78 Reciclaje Luna S.A. Departamento de mantenimiento Programa de mantenimiento preventivo Fecha de elaboración: 24/05/2018 Máquina: No. 1 5 9 2 Extrusora de rollo negro (CV-EX-1) 2 FRECUENCIA DURACIÓN (horas) PERSONAL A CARGO Diario 0,25 Encargado turno ₡1.308 0,25 ₡327 ₡101.994 Semanal 1 Encargado turno ₡1.308 1 ₡1.308 ₡67.996 ₡1.542 3 ₡8.550 ₡8.550 ₡1.308 - 3 - ₡50.000 ₡50.000 12 2 Cantidad Costo Raspadora de latón Cepillo de latón 1 1 ₡2.000 ₡2.237 Guantes para alta temperatura Raspadora de latón Cepillo de cobre o latón 1 1 1 22407,9 Ya contemplado Ya contemplado Juegos de llaves corofijas de 6 a 32 mm 1 ₡70.000 Juego de cubos de 10 a 32 mm Juegos de llaves corofijas de 6 a 32 mm Engrasadora manual Juegos de llaves corofijas de 6 a 32 mm Juego de extractores de rodamientos 1 1 1 1 1 ₡40.000 Ya contemplado ₡19.583 Ya contemplado ₡81.461 Juegos de llaves corofijas de 6 a 32 mm Tacómetro Juegos de llaves corofijas de 6 a 32 mm Caja de cubos Caja de cubos Juegos de llaves corofijas de 6 a 32 mm 1 1 1 1 1 Ya contemplado ₡49.000 Ya contemplado Ya contemplado Ya contemplado Ya contemplado - - - Guantes para alta temperatura Raspadora de latón Cepillo de latón 1 1 1 Ya contemplado Ya contemplado Ya contemplado 1 1 Ya contemplado Ya contemplado ₡47.460 - Mensual 1 Encargado turno ₡1.308 1 ₡1.308 ₡15.691 Anual 2 Encargado general ₡1.542 2 ₡3.085 ₡3.085 Mensual Mensual 3 0,25 Encargado turno Encargado turno Encargado general ₡1.308 ₡1.308 3 0,25 ₡3.923 ₡327 ₡47.074 ₡3.923 ₡1.542 4 ₡11.400 ₡11.400 Encargado turno ₡1.308 4 - Contratista Externo - - ₡200.000 ₡200.000 Semestral 2 Encargado turno ₡1.308 2 ₡2.615 ₡5.230 - 2 ₡1.542 2 ₡3.085 - 0,0833 0,3333 0,5 1 0,6667 ₡1.308 ₡1.308 ₡1.308 ₡1.542 ₡1.308 0,0833 0,3333 0,5 1 0,6667 ₡109 ₡436 ₡654 ₡1.542 ₡872 ₡33.998 ₡22.665 ₡7.846 ₡80.199 ₡45.331 Caja de cubos Juego de destornilladores Amperímetro de gancho - ₡1.542 0,5 ₡771 ₡9.254 Amperímetro de gancho 1 Ya contemplado 2 5 Tipo herramienta - Anual 10 Detalle de Herramientas Encargado general Encargado turno - 3 4 11 Detalle Costo Mano Obra Costo de Cantidad Costo de mano de MO mano de obra por (Horas) obra anual actividad Costo mano obra por hora (horas) Anual 2 25,7 PRESUPUESTO DE MANUAL DE MANTENIMIENTO PREVENTIVO PLANTA: Planta de producción SECCIÓN: Conversión (CV) Encargado general Encargado turno Encargado turno Encargado turno Encargado turno Encargado turno Encargado general 13 14 15 2 Diario Semanal Mensual Semanal Semanal 16 1 Mensual 0,5 3 2 2 horas 0,0333 Operario ₡1.308 0,0333 ₡44 ₡149.591 Guantes para alta temperatura 1 Ya contemplado Diario Semestral 0,25 1 ₡1.308 ₡1.308 0,25 1 ₡327 ₡1.308 ₡101.994 ₡2.615 Raspadora de latón Pulidora eléctrica 1 1 Ya contemplado ₡80.000 Anual 1 Encargado turno Encargado turno Encargado general Encargado turno Contratista Externo ₡1.542 1 ₡2.850 ₡2.850 Juegos de llaves corofijas de 6 a 32 mm 1 Ya contemplado ₡1.308 1 Juego de llaves Allen de 1,5 a 10 mm 1 ₡10.102 - - ₡30.000 ₡30.000 - - - 27 21 25 23 19 8 2 1 2 2 Anual - Mensual Semanal 0,5 0,25 Encargado turno Encargado turno ₡1.308 ₡1.308 0,5 0,25 ₡654 ₡327 ₡7.846 ₡16.999 Juego de cubos de 10 a 32 mm Engrasadora manual 1 1 Ya contemplado Ya contemplado Mensual 3 Encargado turno ₡1.308 3 ₡3.923 ₡47.074 Regla de nivel Juego de cubos de 10 a 32 mm Engrasadora manual 1 1 1 ₡9.007 Ya contemplado Ya contemplado Anual 4 Encargado general ₡1.542 4 ₡6.169 ₡6.169 Juego de extractores de rodamientos 1 Ya contemplado Mensual 0,3333 Encargado turno ₡1.308 0,3333 ₡436 ₡5.230 Semanal Semestral 0,5 0,25 Encargado turno Encargado turno ₡1.308 ₡1.308 0,5 0,25 ₡654 ₡327 ₡33.998 ₡654 Mensual 0,5 Encargado turno ₡1.308 0,5 ₡654 ₡7.846 Anual 1 Encargado turno ₡1.308 1 ₡1.308 ₡1.308 Juego de destornilladores Pistola soplador Juego de destornilladores Caja de cubos Engrasadora manual Caja de cubos Juego de extractores de rodamientos 1 1 1 1 1 1 1 ₡22.419 ₡3.571 Ya contemplado Ya contemplado Ya contemplado Ya contemplado Ya contemplado Mensual 0,5 Encargado turno ₡1.308 0,5 ₡654 ₡1.308 Semanal 0,25 Operario ₡1.308 0,25 ₡327 ₡16.999 Juego de llaves Allen de 1,5 a 10 mm Medidor de presión de aire 1 1 Ya contemplado ₡10.574 Mensual 0,5 Encargado turno ₡1.308 0,5 ₡654 ₡7.846 Semanal 0,5 Encargado turno ₡1.308 0,5 ₡654 ₡33.998 Termómetro infrarrojo Tacómetro Amperímetro de gancho Soplador 1 1 1 1 ₡20.000 Ya contemplado Ya contemplado Ya contemplado ₡1.542 1 ₡1.542 ₡3.085 Juego de cubos de 10 a 32 mm 1 Ya contemplado - - ₡150.000 ₡150.000 3 2 2 2 Semestral Anual 7 1 1 - 2 Anual 4 Encargado general Contratista Externo - Juego de cubos de 10 a 32 mm Encargado ₡1.542 4 Juego de destornilladores general Juego de desatornilladores ₡11.400 ₡11.400 Juegos de llaves corofijas de 6 a 32 mm Encargado turno ₡1.308 4 Juego de extractores de rodamientos Juego de cubos de 10 a 32 mm Costos Totales por Mano de Obra ₡1.353.041 Costo Total de las Herramientas Costo total anual de la aplicación del manual de mantenimiento preventivo en la extrusora de rollo negro - - 1 1 1 1 1 1 Ya contemplado Ya contemplado Ya contemplado Ya contemplado Ya contemplado Ya contemplado ₡442.361 ₡1.795.403 79 11.2.1 Detalle de costo de mano de obra Después de tener cada una de las inspecciones con los datos de frecuencia, duración de la inspección o actividad, y el personal a cargo de la inspección se procede a calcular el costo de mano de obra de las personas que están involucradas en la realización de la inspección, y la cantidad del tiempo que estas personas participaran en la actividad, luego se calcula el costo de mano de obra en cada una de las inspecciones, seguido de esto se obtienen los costos de mano obra anuales por cada inspección, para finalmente obtener el dato del costo por mano de obra de todas las inspecciones anualmente. En las inspecciones participaran los encargados de turno, el diurno y el nocturno, así como el encargado general de mantenimiento de la empresa, estos recursos se habían incorporado en el caso dos, ya que actualmente la empresa no cuenta con ellos, únicamente cuenta con el encargado general de mantenimiento. Por otra parte existen inspecciones muy especializadas, por lo que se requieren hacer contrataciones externas, en este caso no se determinan los trabajadores que tiene la empresa subcontratada para realizar el trabajo solicitado. Con lo que respecta a la obtención de los costos de mano de obra primero se tiene que evaluar el salario anual de cada uno de las personas que participaran en cada una de las inspecciones, por lo que se sacaron los salarios de la página del Ministerio de Trabajo, y se multiplicó el dato de cada uno de estos por 1,49, esto para sacar el costo real que tiene a empresa con sus trabajadores al cumplir con las cargas sociales. Luego de esto se procede a sacar al salario por hora de cada uno de los recursos. Donde se obtienen los siguientes datos: Tabla 21. Salario diario de los encargados de mantenimiento Recurso Salario diario Encargado turno ₡1 308 Encargado general ₡1 542 Fuente: Salarios mínimos del ministerio de trabajo 80 Después de tener el dato del salario se tiene que establecer el tiempo que va a participar cada uno de los recursos en la actividad de inspección. El dato del tiempo que dura la inspección se define como el menor tiempo en el que se puede realizar la inspección sin atrasos inesperados En este manual de mantenimiento se definen los tiempos de inspección entrevistando algunas personas especializadas en el campo de la electromecánica se obtiene tiempos de algunas de las inspecciones, mientras que otras duraciones fueron obtenidas de otros manuales de mantenimientos realizados a diversos tipos de extrusoras. También en algunos casos, se hace la estimación del tiempo con los tiempos que dura en encargado de mantenimiento de la empresa. Seguidamente con los datos definidos anteriormente, ya se puede hacer el cálculo del costo de cada una de las actividades. El costo de mano de obra por cada actividad se calcula multiplicando el tiempo que se definió que iba a durar cada una de las inspecciones por el salario en horas del trabajador que realiza cada una de las actividades. Sin embargo hay que tomar en cuenta que existen actividades en las cuales trabajan el encargado de turno y el encargado general en conjunto, por lo que el costo de la actividad será el tiempo que trabaje el encargado general por el salario del mismo, más el tiempo que invierte el encargado general en la inspección por el salario de este. En el cálculo del costo de mano de obra por actividad se tienen algunas excepciones en donde no se cumple lo dicho en el párrafo anterior. Esto sucede cuando la actividad va a ser realizada por una contratación externa; en este caso el costo de la actividad será el costo que cobre la empresa por realizar el trabajo solicitado. Luego de tener el costo de cada una de las actividades se obtiene el costo de mano de obra anual en el manual de mantenimiento de cada una de las actividades. Debido a que cada una de las inspecciones tiene una frecuencia definida. El costo anual de mano obra por cada actividad se calcula multiplicando el costo de la inspección por la cantidad de veces que esta se repite en un año. 81 Por último se obtiene la cantidad de dinero total anual que será invertida en todas las inspecciones considerando los costos de mano de obra. Este cálculo se realiza únicamente haciendo la suma del costo anual de cada una de las actividades. En el manual de mantenimiento preventivo de la extrusora de rollo negro se invertirán alrededor de ₡1 353 041 lo que parece un valor alto de primer impacto, pero si se considera el promedio de ganancias que producen con la venta de bolsas de rollo negro se considera muy bien invertida esta cantidad de dinero, ya que este proceso tiene un promedio de ventas de 26,5 millones de colones mensuales. Aun así hace falta conocer los costos debido a la compra de las herramientas para realizar el mantenimiento, por lo que más adelante se retomará el dato en las conclusiones del documento. 11.2.2 Detalle del costo de las herramientas Con lo que respecta a la inversión de las herramientas que se necesitan en el manual de mantenimiento preventivo de la extrusora de rollo negro, primeramente se estudia cada una de las actividades para definir las herramientas mínimas necesarias para poder realizar cada una de las inspecciones, por lo que dependiendo de cada una de las actividades se define la herramienta, como por ejemplo en la actividad en la cual se mide que la velocidad de giro del tornillo extrusor la herramienta va a ser un tacómetro. Sin embargo nuevamente se hizo la consulta a algunos manuales de mantenimiento y a algunas personas conocedoras del tema para poder seleccionar correctamente las herramientas. Luego de haber definido las herramientas que se utilizan para cada una de las actividades se define la cantidad de ejemplares mínimos que se utilizarán para realizar la inspección. Conociendo las herramientas que se requieren para realizar las inspecciones se procede a realizar las cotizaciones de las mismas, partiendo del hecho de que en la empresa no las tenga, Sin embargo se cotizaran de las herramientas nuevas 82 y de buena calidad, debido a que tienen conservarse para utilizarlas en todas las inspecciones. En el Manual de Mantenimiento de la Extrusora solo se sumará una vez el precio de cada una de las herramientas debido a que solo se comprarán una vez, no una para cada inspección, porque sería desperdiciar recursos, por lo que en las herramientas que se repiten se escribe “ya contemplado” en la columna de costos. En los anexos se muestran algunas de las herramientas cotizadas. Luego de conocer el precio de todas las herramientas que se necesitan para poder cumplir con las inspecciones del plan de mantenimiento se procede a obtener el costo total de la compra de las herramientas, este cálculo se realiza sumando el costo de cada una de las herramientas contempladas en el manual. El costo total de las herramientas que se requieren para realizar las inspecciones del Manual de Mantenimiento Preventivo de la Extrusora de Rollo Negro es de ₡442 361, se toma en cuenta que esta inversión se hace contemplando el que la empresa no tenga las herramientas, sin embargo se hace la salvedad de que existen algunas de las herramientas las cuales la empresa ya tiene, por lo que se podría reducir los costos de las herramientas. 11.2.3 Costo total Anual del costo del Manual de Mantenimiento Preventivo. En la siguiente sección se realizará un análisis del costo total de la implementación del manual de mantenimiento preventivo de la extrusora de rollo negro para la empresa Reciclaje Luna, por lo que se retoman los valoras anteriormente calculados los cuales son los costos totales anuales debido a la mano de obra y los costos totales anuales debido a las herramientas los cuales son de ₡1 353 041 y ₡442 361 respectivamente, los cuales suman un total de ₡1 795 403. En comparación con el total de las ventas anuales de rollo negó en la empresa que está en un rango entre ₡270 000 000 y ₡360 000 000, el porcentaje de inversión en este Manual de Mantenimiento en comparación con las ventas totales ronda entre 83 0,499% y 0.665% lo que más bien se considera un costo bajo, contemplando en que en los valores de ventas no se le ha restado el costo de la producción del rollo; además también tiene que tomarse en cuenta que esta no es la única máquina de la línea de producción del rollo negro. Sin embargo la implementación del plan, en conjunto con el manual de mantenimiento produciría una reducción en los paros de la máquina, lo que permite una producción sin interrupciones inesperadas de la línea, por lo que la máquina va a tener más confiabilidad aumentando el tiempo medio entre fallas de la extrusora. 84 12. Conclusiones 1. Se mostraron conceptos importantes sobre lo que es una buena gestión del mantenimiento, a la empresa. 2. Se analizaron las generalidades y el entorno operacional de la empresa Reciclaje Luna. 3. Se propuso una nueva estructura organizacional para la empresa, en donde se reacomodaba mejor el departamento de mantenimiento. 4. Se realizó una codificación de los equipos y las máquinas con las que cuenta la empresa. 5. Se creó un modelo propuesto para las órdenes de trabajo preventivas, correctivas y programadas. 6. Se clasificaron los equipos y máquinas según la criticidad que estos representen para la empresa, y así se determinó el equipo más crítico. 7. Se diseñó un plan de mantenimiento preventivo basado en confiabilidad, a la máquina más crítica para la empresa. 8. Se desarrolló un manual de mantenimiento preventivo al equipo más crítico para la empresa. 9. Se estimó el presupuesto destinado para el departamento de mantenimiento, además de los costos de mano de obra y herramientas para la aplicación del manual de mantenimiento preventivo. 10. Se modeló una propuesta para la medición de los indicadores tiempo medio entre fallas, tiempo medio de reparación, disponibilidad y confiabilidad. 11. Se definieron algunas metas propuestas de los indicadores para el primer año de aplicación de las medidas. 85 13. Bibliografía 1. Amazon. (23 de Mayo de 2018). Amazon.com, Inc. Obtenido de http://www.amazon.com/Dawson-Tools-DAM110A-DigitalTachometer/dp/B0089DO5BU/ref=pd_sim_sbs_328_6?ie=UTF8&refRID=1KXB ZXEJCN1HD9T4GE7X 2. Automekanica. (23 de Mayo de 2018). Capris. Obtenido de Desde la A hasta la Z: https://www.capris.cr/catalogos/catalogo_automekanica.pdf 3. B. S, D. (2002). Engineering Maintenance. 4. Beltrán , M., & Marcilla, A. (2012). Tecnología de polímeros . Alicante: Universidad de Alicante. 5. Capris. (24 de Mayo de 2018). Grupo Capris. Obtenido de https://www.capris.cr/index.php?route=capris/product&keyword=extractor&prod uct_id=42137&cc=042137 6. Cifuentes, R. (2011). Diseño de una máquina extrusora para la empresa Plastik de Occidente. Santiago de Cali, Chile: Universidad del Valle. 7. Colegio Provincial de Educación Tecnológica. (s.f.). Organización de Mantenimiento. Tierra del Fuego, Argentina. 8. Diaz, G. D. (2009). Proyecto administrativo: Diseño de un mantenimiento preventivo, basado en RCM, para el generador y los equipos auxiliares de la Central Hidroeléctrica el “Encanto”. Cartago. 9. Duffuaa, S. (2000). Sistemas de mantenimiento, Planeación y control. México: Editorial LIMUSA, S.A. 10. Hernández Sampieri, R., Fernández Collado, C., & Baptista Lucio, P. (1997). METODOLOGÍA DE LA INVESTIGACIÓN. México: McGRAW - HILL INTERAMERICANA DE MÉXICO, S.A. 86 11. Infesa. (23 de Mayo de 2018). INFESA. Obtenido de http://www.infesa.com/productosx.php?busqueda=pulidora&buscador=Buscar 12. Ministerio de Economía, Industria y Comercio. (2017). Estado de situación actual de las PYME en Costa Rica 2017. San José: MEIC. 13. Moubray, J. (1997). Mantenimineto Centrado en la Confiabilidad (Segunda Edición ed.). España: Ellmann, Sueiro y Asociados. 14. Navarro Solano, C. (2008). Diseño de un plan de mantenimiento preventivo. Cartago. 15. Piedra Santamaría, C. (s.f.). Estructuras del departamento de mantenimiento. Cartago: Tecnológico de Costa Rica. 16. Quecaña Miranda, N. (2012). Programa de actividades para realizar el mantenimiento preventivo. Obtenido de Diseño de un Sistema de Control Estadístico de la Calidad para la producción de Envases Flexibles. 17. Real Academia Española. (18 de Mayo de 2018). Obtenido de http://lema.rae.es/drae/?val=organizacion 18. Solorzano, E. (2004). PROGRAMA DE MANTENIMIENTO PREVENTIVO DE MÁQUINAS. Guatemala: UNIVERSIDAD DE SAN CARLOS DE GUATEMALA. 19. Tisalema Malqui, A. J. (2012). Repotenciación y Mantenimiento mejorativo de la máquina extrusora de polietilenos de la la empresa Eduplastic. Tesis de Grado, Escuela Superior Politécnica de Chimborazo, Escuela de Ingeniría de Mantenimiento, Riobamba, Ecuador. 20. Travers Tool. (23 de Mayo de 2018). Tavers Tool Corporation. Obtenido de https://www.traverstool.com.mx/mm5/merchant.mvc?Session_ID=f74d232767b a23a62ce29ebd81fa40eb&Screen=PROD&Product_Code=61-162-067 21. Valverde Vega, J. (2006). Mantenimiento Preventivo Basado en RCM. Cartago: Instituto Tecnológico de Costa Rica. 87 14. Anexos 14.1 Manuales de mantenimiento preventivo para extrusoras Procedimiento de Limpieza en la operación EXTRUSION 1. Sacar la materia prima de la tolva, no permitir que la máquina funcione sin suministro de materia prima. 2. Poner a 0 RPM (cero revoluciones por minuto) los potenciómetros de los motores. 3. Interrumpir la alimentación de corriente de los motores. 4. Poner a calentar la máquina a unos 275 ºC, durante 10 minutos, para facilitar el desarme de la misma. 5. Apagar los pirómetros. 6. Desactivar todos los interruptores e incluso el flip-on general. 7. Si la extrusora tiene sistema de enfriamiento por agua corte el suministro. 8. No esperar que la extrusora se enfríe, al contrario trabajar lo más rápido posible para aprovechar el calentamiento de las piezas para facilitar el desarme, utilizar guantes, y equipo de seguridad industrial 9. Desconectar dispositivos eléctricos: termocoplas, y cables de alimentación de corriente en las resistencias, numerando las posiciones de cada uno. 10. Retirar el anillo. 11. Retirar el molde desarmarlo y aprovechar limpiarlo, con espátula de cobre o latón, luego con un cepillo de bronce (no utilizar lija). 12. Retirar el filtro y límpielo. 13. Retirar el husillo de la parte interna del cañón y limpiarlo. No utilizar herramienta que pueda rayar las partes de la extrusora. 14. Luego de remover toda la resina en molde, cañón, filtro y husillo pulir las piezas con lana de bronce. 15. Lubricar el husillo con una capa delgada de grasa si decide no utilizarlo durante cierto tiempo y guardarlo en áreas libres de humedad para evitar corrosión. 16. Remover la suciedad de todas las resistencias y revisar que el contacto sea efectivo. 17. Las piezas internas del molde en especial el espiral, se deben pulir con pasta para eliminar residuos carbonosos. 18. Los tamices deben cambiarse. 19. Armar. CUADRO I-2 88 ADRIAFLEX: Programa de actividades para realizar el mantenimiento preventivo FRECUENCIA [horas] UNIDAD ELEMENTO ACTIVIDAD 24 Cañón 160 600 2500 Medir X Revisión interna X Limpieza X Rectificarlo Control de temperaturas Sistema de Husillo extrusión X X Medir X Revisar el estado X Limpieza X Rectificarlo X Pulir con pasta X Limpieza interna y revisión X Pulir con pasta X Control de temperaturas 4800 X Dado Rectificarlo Limpieza externa X X Engrase de Acople X X Revisión, cambio de filtros y lubricantes Sistema de Compresor y soplado componentes Sistema de enfriamiento Purgar condensado X Revisión de manómetros y tuberías X Limpieza de Filtros X Limpieza del motor X Ventiladores 89 Limpieza interna X Limpieza externa X Cambio de filtro X Inspeccionar la rotación X Revisar el estado X Limpieza X Persiana Aplicar sellante o pintura Rodillos Unidad de moldeo y superiores de la torre estirado X Graduación X Revisión de presión X Limpieza X Rectificarlo X Lubricar rodamientos X Revisar velocidad X Limpieza X Lubricación de cadenas X Lubricar chumaceras X Lubricar rodamientos X Embobinador Rectificar rodillos revisar la velocidad X X FRECUENCIA [horas] UNIDAD ELEMENTO ACTIVIDAD 24 Sistema Motores y Motriz ventiladores Revisión de amperaje X Revisar la temperatura exterior X Revisión interna y limpieza 160 600 2500 X 90 4800 Presencia de ruidos y analizar vibraciones anormales Poleas X Alineación Revisión X X Ventiladores Limpieza interna Caja reductora X Desarmar e inspeccionar X Cambio de empaques y retenedores X Cambio de rodamientos X Escuchar ruidos y analizar vibraciones X Nivel y fugas de lubricante X Apretar los tornillos X Cambio de lubricante y limpieza interna X Temperatura de trabajo X Alineación Sistema Eléctrico Termocupla Revisar su estado X X Fuente: Elaboración con base en el manual de la maquinaria 91 MANTENIMIENTO GENERAL DE LA EXTRUSORA EQUIPO ELEMENTO PERÍODO DE MANTENIMIENTO OBSERVACIÓN DIARIO SEMANAL MENSUAL SEMESTRAL Control electrónico de Velocidad X Termorreguladores X Contactores del Tablero PANEL DE Amperímetros CONTROL del Tablero Ventiladores de Control Terminales de Conexión Limpieza General Bomba de Lubricación X X X X X X Limpieza de caja y Cambio de Aceite Caja de Engranajes X Chequeo de Piñones Sistema de enfriamiento Chequeo de Retenedores Limpieza General X X Túnel y Husillo Resistencias Eléctricas Terminales de Conexión Bandas calentadoras Asiento de Termocuplas Sistema de enfriamiento Motores Ventiladores Revisión General X X X Túnel Cambia Filtros Revisión General X Rodamientos X Alineación y Nivelación Verificar Fugas X Comprobar X Ajustes X Reajuste X Limpieza Revisión General X X 92 EQUIPO ELEMENTO PERÍODO DE MANTENIMIENTO DIARIO SEMANAL MENSUAL SEMESTRAL OBSERVACIÓN Resistencias Eléctricas X Comprobar Señal de Termocuplas X Comprobar Asiento de Termocuplas X Limpieza Cabezal Pernos de Calibración Moldes CABEZAL Distribuidor X Rodamientos del Giratorio X X Alineación y Nivelación X Estado Estado Condiciones Revisión o Cambios X Motor Giratorio Caja Reductora X X Tab. de Control Zonas de X Revisión X Limpieza Calentamiento Interior del Rin de aire Mangueras y Abrazaderas Alineación y Nivelación Rin de Aire Diafragma y filtros Motor del Blower Turbina del Blower Blower Alineación Canasta Brazos de Lubricación Sujeción Partes del Globo Móviles X Revisión X Estado X X Limpieza X Vibración X X Estado X 93 EQUIPO ELEMENTO Rodamientos PERÍODO DE MANTENIMIENTO OBSERVACIÓN DIARIO SEMANAL MENSUAL SEMESTRAL Estado y X Lubricación Rodillos de Goma X Estado Rodillo Metálico X Estado Sistema Hidráulico Alineación y Nivelación Motor Caja Reductora Abanicos Fuelleros Estructura de la Torre Pisos y TORRE Y Pasamanos ESTRUCTUR Pintura del A Conjunto X X Rodillos Guias X Chequeo X Estado y Lubricación RODILLOS DE TIRO Rodillos Bobinadores Motor Reductores Sistema BOBINADOR Neumático Embrague Mecánico Sistema de Transmisión General X Revisión X Estado X X Condiciones Estado Estado X Revisión X Chequeo X Revisión X X X X X Lubricación y Chequeo General 94 EQUIPO MOTOR PRINCIPAL PERÍODO DE MANTENIMIENTO DIARIO SEMANAL MENSUAL SEMESTRAL X Motor DC Motor X Ventilador X Tacómetro ELEMENTO Sistema de Bandas y Poleas OBSERVACIÓN X 14.2 Cotización de herramientas Figura 8. Cotización de la navaja raspadora 95 Figura 9. Cotización del cepillo de latón Figura 10.Cotización de los guantes para alta temperatura 96 Figura 11.Cotización del juego de llaves corofijas Figura 12.Cotización del juego de cubos 97 Figura 13. Cotización de engrasadora manual 98