ACTIVIDADES POR DESARROLLAR:

Evaluar el tipo de inclusiones para la muestra en estado de suministro y sin recocido.

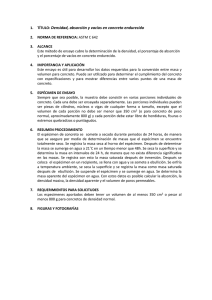

Espécimen tratado térmicamente por recocido.

LAB MAT ESPOCH

200 𝜇𝑚

Figura 1. Inclusiones en el espécimen

sin tratamiento térmico, obtenida a 10X

lente objetivo.

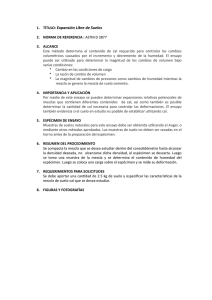

Figura 2. Inclusión tipo oxido globular

D5 tomada de la norma ASTM E45-95.

Al comparar la imagen tomada del espécimen con las que muestra la norma ASTM

E45-95 se puede afirmar que corresponde a inclusión tipo oxido globular D5.

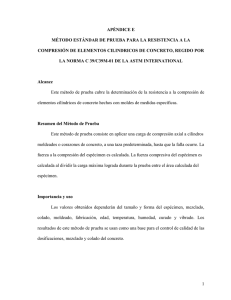

Espécimen en estado de suministro.

LAB MAT ESPOCH

200 𝜇𝑚

Figura 2. Inclusiones en el espécimen

sin tratamiento térmico, obtenida a 10X

lente objetivo.

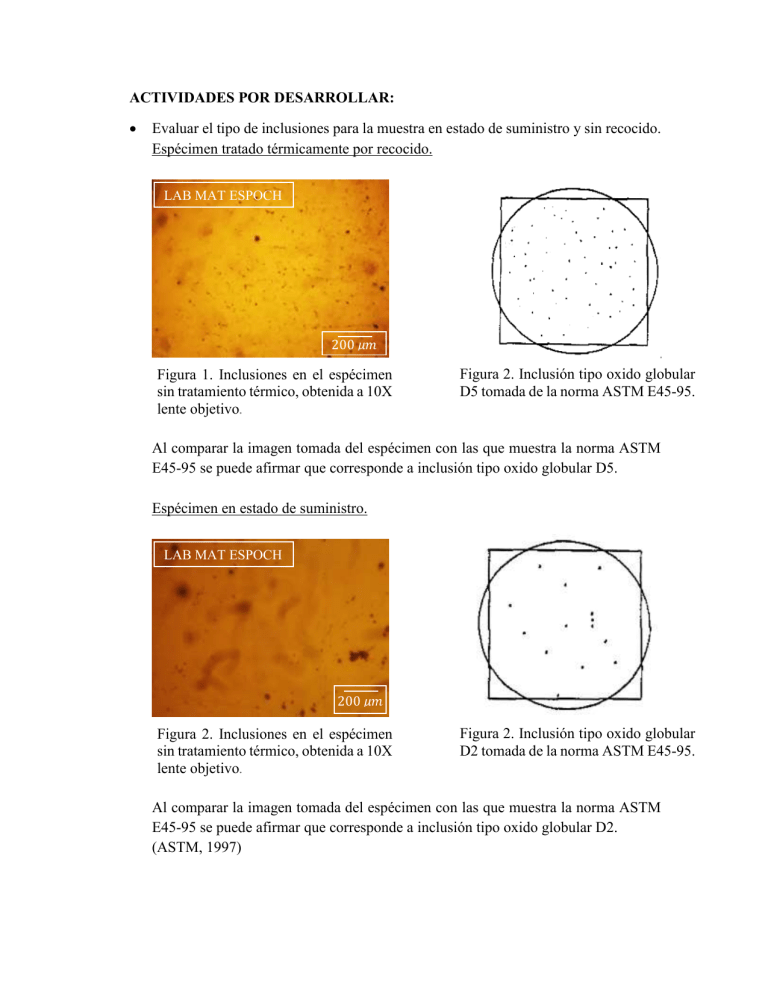

Figura 2. Inclusión tipo oxido globular

D2 tomada de la norma ASTM E45-95.

Al comparar la imagen tomada del espécimen con las que muestra la norma ASTM

E45-95 se puede afirmar que corresponde a inclusión tipo oxido globular D2.

(ASTM, 1997)

Determinar la severidad de las inclusiones.

Espécimen tratado térmicamente por recocido.

Según la norma ASTM E45-95 se encontró en la superficie pulida del espécimen una

severidad igual a 5.

Espécimen en estado de suministro.

Según la norma ASTM E45-95 se encontró en la superficie pulida del espécimen una

severidad igual a 2.

Comparar las microestructuras obtenidas con otras microestructuras presentes en

referencias.

Espécimen tratado térmicamente por recocido.

LAB MAT ESPOCH

200 𝜇𝑚

Figura 3. Microfotografía del espécimen con

tratamiento térmico (recocido) que ha sido atacado

con nital al 3% de concentración, obtenida a 10X lente

objetivo.

Al comparar la microfotografía obtenida del espécimen tratado térmicamente,

sometido a recocido con Metals Handbook, nos encontramos que presenta cierta

semejanza con un Acero 1045, el cual es un Acero de contenido medio de carbono

que tiene_las_siguientes_características:

Carbono retenido, las manchas negras, retenidas en una matriz, parte blanca, que en

este caso es una matriz ferrítica. Podemos observar que la micrografía se nota

ligeramente oscura, producida por lo exposición en exceso al nital, lo que provocó

que la superficie lisa presente una ligera decoloración obscura.

(Handbook, 2004)

Espécimen en estado de suministro.

LAB MAT ESPOCH

200 𝜇𝑚

Figura 3. Microfotografía del espécimen sin

tratamiento térmico que ha sido atacado con nital al

3% de concentración, obtenida a 10X lente objetivo.

Al comparar la microfotografía obtenida del espécimen que no ha sido tratado

térmicamente con Metals Handbook, nos encontramos que guarda cierta semejanza

con una fundición de acero ASTM A216, el cual es una pieza de fundición de carbono

que_ha_sido_tratado_térmicamente.

El espécimen ha sido tratado térmicamente de recocido por austenización a 1600 F

durante 8 horas y enfriado en horno. La estructura es perlita (oscura) en una matriz

de ferrita (blanca).

La micrografía es de una sección transversal de la barra que se tomó perpendicular a

la dirección de rodadura (Handbook, 2004)

Según la aplicación del acero ASTM A216 se utiliza principalmente como material

de fundición. También se utiliza como una parte de la máquina para el equipo pesado.

Sin embargo, las propiedades del A216 no son lo suficientemente única para requerir

en cualquier industria. Este tipo de acero responde a las necesidades que requiere

muestro espécimen analizado. (Digfineart, 2019)

Determinar las fases presentes observadas en las muestras con y sin recocido.

Espécimen tratado térmicamente por recocido.

Matriz Ferritica

Carburos

Retenidos

Espécimen en estado de suministro.

Matriz Ferritica

Perlita esferoidal

(Nodular)

Calcular el porcentaje de carbono en base a los porcentajes de las fases de las muestras

sin y con recocido.

Espécimen tratado térmicamente por recocido.

% Carburos Retenidos

= 43

% Matriz Ferritica

= 57

Espécimen en estado de suministro.

% Perlita esferoidal

= 15

% Matriz Ferritica

= 85

Hallar la dureza Rockwell, Brinell y Vickers.

Espécimen tratado térmicamente por recocido.

DUREZA BRINELL:

11.7 HB 2.5/ 187.5/15

Datos:

Carga: 187.5 kgf

Diámetro indentador: 2.5mm (D)

Diámetro huella:1.26mm (d)

Solución:

HB =

1.25 𝑚𝑚

HB = 1.8544 {

1.27 𝑚𝑚

2F

πD(D2 − √D2 − d2 )

0.5 kgf

π ∗ 2.5(2.52 ∗ √2.52 − 1.262

HBW = 11.7

}

DUREZA VICKERS:

Parte blanca

Datos:

Carga: 500 gf

113 HV 0.5/ 15

Solución:

HV = 1.8544

88.2 𝜇𝑚

HV = 1.8544 {

0.5 kgf

}

[0.5(92.5 + 88.2) ∗ 10−3 ]2

HV = 113

92.5 𝜇𝑚

F

d2

Parte negra (carbono retenido)

167 HV 0.5/ 15

Datos:

Carga: 500 gf

Solución:

HV = 1.8544

74 𝜇𝑚

HV = 1.8544 {

F

d2

0.5 kgf

}

[0.5(75 + 74) ∗ 10−3 ]2

HV = 167

75 𝜇𝑚

Espécimen en estado de suministro.

DUREZA ROCKWELL:

38 HRC

DUREZA VICKERS:

341 HV 0.5/ 15

Datos:

Carga: 500 gf

Solución

HV = 1.8544

37.5 𝜇𝑚

HV = 1.8544 {

39 𝜇𝑚

F

d2

0.5 kgf

}

[0.5(39 + 37.5) ∗ 10−3 ]2

HV = 341

Analizar y comparar la relación existente entre microestructura y dureza para las dos

muestras.

En la micrografía tomada de la probeta en estado de suministro se observa la presencia

de una matriz ferrítica en mayor porcentaje que la observada en la probeta recocida.

Por otro lado, el porcentaje de carbono retenido presente en la probeta luego del

tratamiento térmico (recocido) es mayor, presentando concentraciones más grandes

que las observadas en la probeta de suministro.

Al realizar las pruebas de dureza en cada una de las probetas notamos una clara

variación, mostrando que la probeta de suministro presenta una mayor dureza, a

diferencia que la probeta con tratamiento térmico, la cual presenta una reducción en

su dureza por lo que fue imposible realizar la prueba de dureza Rockwell C.

Es importante recalcar que se llegó a la conclusión de que la parte blanca observada

en la microestructura, atacada con nital al 3%, de la probeta con tratamiento térmico

(recocido) es una matriz ferrítica porque su dureza es menor a la dureza hallada en la

parte negra (carbono retenido).

Completar las siguientes tablas

Tabla 1. Resumen Recocido y Estado de suministro

Tratamiento

Temperatura de

Térmico

Austenización

Sin tratamiento

No aplica

Recocido

880 ℃

Temperatura del medio

de enfriamiento

No aplica

Enfriado en horno

Tamaño de

Grano

4

No aplica

Observaciones

No existen

límites de grano

Tabla 2. Durezas medidas

Dureza Brinell

Dureza Vikers

Tratamient Diámetr Diámetr

D. Identador Carga Tiemp

o Térmico

o1

o2

[mm]

[kgf] o [s]

[mm]

[mm]

Estado de

Suministro

Recocido

Dureza

1.25

1.27

2.5

187.5

Estado de suministro

Recocido

11.7

15

Diagonal Diagonal Carga

1 [µm]

2 [µm]

[kgf]

Tiemp

o [s]

37.5

39

0.5

15

88.2

92.5

0.5

15

Estado de suministro

341

Recocido

113

Tabla 3. Resumen de Inclusiones y microestructuras

Tratamiento

Térmico

Micrografía

Microestructura

/Inclusiones

observadas

Tamaño de

grano método

comparación

Tipo D: Otros

óxidos

Severidad 2

No aplica

Dureza

promedio

Estado de

suministro

sin ataque

Estado de

suministro

con ataque

Perlita esferoidal

(15%) en matriz

ferrítica (85%)

Los granos no

son

proporcionales

entre sí, por 341 HV 0.5

comparación

38 HBC

se aproxima a

tamaño #4

Recocido sin

ataque

Tipo D: Otros

óxidos

Severidad 5

Recocido

con ataque

Carbonos

retenidos (43%)

en una matriz

ferrítica (57%)

No aplica

Se visualiza

carbono

retenido, y no

es

posible

hallar

el

tamaño

de

grano en tal

condición.

Matriz

ferrítica:

113 HV 0.5

Carbono

retenido:

167 HV 0.5

RESULTADOS OBTENIDOS:

Análisis y discusión del tipo de inclusiones presentes para las muestras sin y con

recocido.

Tanto en el espécimen tratado térmicamente como el espécimen en estado de

suministro nos encontramos con inclusiones tipo oxido globular D, pero se encuentra

diferencia en la severidad, en el espécimen en estado de suministro tenemos una

severidad de 2 tanto que el otro espécimen nos encontramos con una severidad 5.

La diferencia encontrada en la severidad se puede ocasionar a que los especímenes

son de distinta marca de fabricante y por lo tanto son de diferente colada lo que

conlleva a las aleaciones difieran.

Análisis y discusión de las microestructuras obtenidas y comparadas.

Al observar las micrografías obtenidas luego de realizar el ataque químico con nital

al 3% de concentración, notamos que en la probeta de suministro se visualiza la

presencia de perlita, en pequeñas cantidades, en forma de nódulos en una matriz

ferrítica. Por otro lado, tenemos que, al realizarle un tratamiento térmico de recocido

a la probeta, la matriz ferrítica se mantiene, pero su porcentaje se reduce de gran

manera, por lo presencia de carbono retenido en forma de grafito.

Esta diferencia se puede justificar por las circunstancias de uso del material de

suministro, es decir, el mismo pudo haber sido utilizado en procesos que involucren

fricción, causando calentamiento, lo que conlleva a un ligero tratamiento térmico

involuntario durante el uso.

Análisis y discusión de las fases presentes, su relación con la dureza y tamaño de

grano.

En la micrografía perteneciente a la probeta de suministro observamos una estructura

con presencia de perlita esferoidal bastante compacta en una matriz ferrítica, dando

una dureza mayor al material, por otro lado observamos que en la micrografía de la

probeta con tratamiento térmica, se encuentran concentraciones de carbono retenido

de un tamaño relativamente grande, proporcionando mayor maleabilidad al material

y por ende una dureza inferior a la presenciada en la probeta anteriormente

mencionada. Comprobaos de esta manera que mientras más compacta sea la

microestructura mayor será la dureza.

Analizar la influencia de las fases presentes en las posibles propiedades mecánicas

(ductilidad, tenacidad, etc.) de cada una de las muestras.

Con las pruebas de dureza realizadas en cada una de las probetas, llegamos a la

deducción de que las fases del material y su microestructura tienen un rol importante

en las propiedades del material, ya que cuando la microestructura se encuentra

compacta, aumenta considerablemente la dureza, esto conlleva a la disminución de la

ductilidad del mismo, es decir es inversamente proporcional a la dureza. Los

tratamientos térmicos se utilizan específicamente con el fin de aumentar la dureza del

material en cuestión para la implementación en trabajos específicos, donde la

ductilidad no juega un papel importante.

CONCLUSIONES:

El tamaño, la distribución y el número de inclusiones presentes en los especímenes

analizados, son pequeños; por lo que se puede concluir que el proceso de fabricación

es satisfactorio.

Se determinó la densidad de inclusiones, así como de su microestructura en los dos

especímenes, encontrándonos con poca similitud entre ellos y esto se da debido a que

las inclusiones dependen de la composición propia de cada material, esto cambia

porque los especímenes son de diferente marca de fabricante por ende la colada y

aleación no es misma.

Respecto a la microestructura, aquí varia debía a que un espécimen esta tratado

térmicamente por recocido y dicho tratamiento térmico se efectúa con el objetivo de

conocer las características y propiedades iniciales del elemento, por otro lado, el

espécimen de suministro se encuentra en condiciones o estado de deterioro por su

funcionamiento.

Las propiedades mecánicas de cada espécimen presento mucha diferencia respecto a

la dureza, esto se debe principalmente al tratamiento térmico de recocido aplicado,

este espécimen fue el que presento menor dureza.

BIBLIOGRAFÍA

1. ASTM, C. (1997). ASTM E 45-97. In Standard Test Methods for Determining the

(pp. 1-15). Annual Book of ASTM Standards.

2. Digfineart.

(2019,

Junio

https://www.digfineart.com/QrbRpW6KY/

11).

Retrieved

3. Handbook, A. (2004). Metallography and Microstructures. ASM International.

from