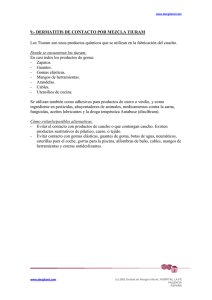

Reciclaje de llantas utilizadas como cargas en impermeabilizantes.

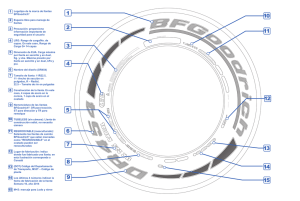

Anuncio