- Ninguna Categoria

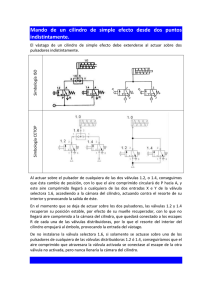

Libro de Curso de Tecnología Neumática Industrial

Anuncio