Curso válvulas vol2

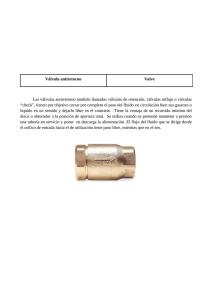

Anuncio