libroArroz-web

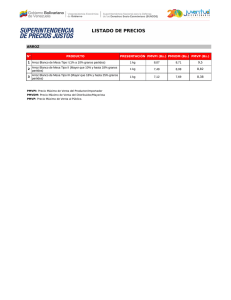

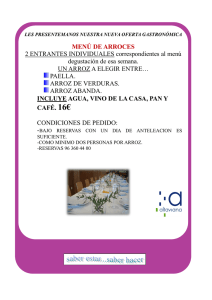

Anuncio