PDF (Contenido) - Universidad Nacional de Colombia

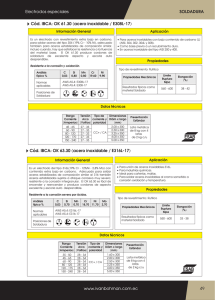

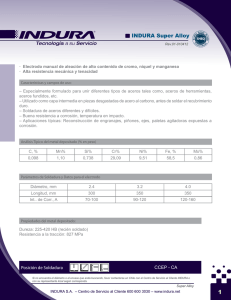

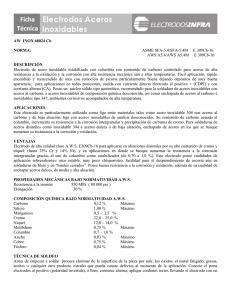

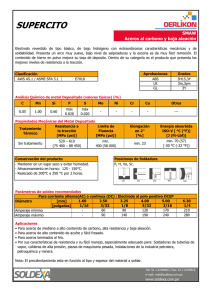

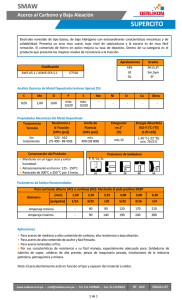

Anuncio