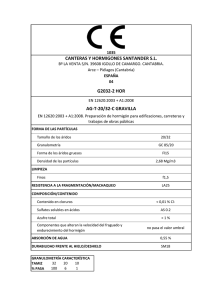

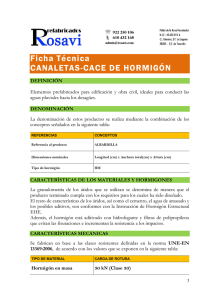

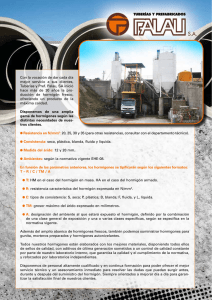

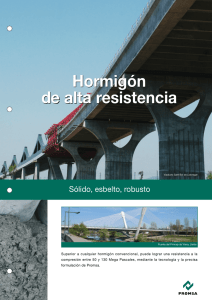

análisis de la influencia de residuos metalúrgicos como áridos en

Anuncio