reelaboración y documentación continua del análisis de modos y

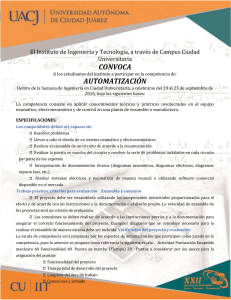

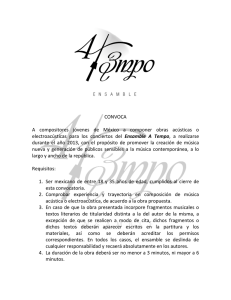

Anuncio