Intercambiadores de Calor

Anuncio

MANUAL DE CONSULTA

Intercambiadores de Calor

Clayton de México, S.A. de C.V.

México, D. F.

www.clayton.com.mx

MCxSP/10-08 RevA

Clayton Industries

City of Industry, Ca., U.S.A.

www.claytonindustries.com

Clayton of Belgium N. V.

Bornem, Belgium

www.clayton.be

Marco Introductorio

Clayton de México, en su carácter de empresa especializada en

termodinámica aplicada, sistemas y aplicaciones térmicas, hidráulicas e hidrónicas

se ha constituido como un referente obligado en materia de “Criterios de

Selección, Condiciones y Características” de los principales componentes de un

cuarto de máquinas. En virtud de lo anterior y ante la enorme diversidad de

alternativas, configuraciones y opciones, nuestra compañía a través de sus

diferentes áreas de ingeniería térmica, manufactura, proyectos, aplicaciones e

instalaciones especiales han logrado integrar este compendio sobre los aspectos

más relevantes en materia de diseño, configuración, desempeño y aplicaciones de

los principales intercambiadores de calor disponibles y vigentes en el mercado.

A lo largo de este libro se analizará desde un punto de vista práctico y

sintético, los tipos básicos de intercambios caloríficos, disposiciones de las

corrientes, coeficientes respectivos de transferencia térmica, criterios de

valoración y cálculo de transmisión de calor entre fluidos en movimiento con

temperaturas variables, detallando criterios para el cálculo de superficie de

intercambio y resistencia controlante, entre otros factores de notable relevancia.

Se profundizará en temas críticos como la distribución y características del

flujo de fluidos, ahondando en doctrinas de cálculo de intercambiadores de

diversos tipos y en consecuencia derivando en los costos y las conveniencias de

cada modelo.

En el transcurso de esta aventura, se estudiarán las características de los

principales tipos de intercambiadores de calor entre los que destacan;

Intercambiadores con tubos lisos rectos, de serpentines sumergidos, con

superficies extendidas, de placa, compactos, de chaquetas, de tubos en “U”, de

cabezal fijo, de cabezal flotante, de doble tubo aleteados y enfriadores de

cascada, entre otros.

Sin más preámbulo, iniciemos este viaje al apasionante mundo del

intercambio calorífico, sus condiciones, características y aplicaciones, recordando

la premisa fundamental que reza;

“Ingeniería que No se Aplica, No es Ingeniería es Teoría”

Jorge M. Henríquez

Gerente General para México

y América Latina

Propósito

El objetivo fundamental de este libro radica en constituirse como un

compendio a modo de manual de consulta dinámico y sinóptico sobre los

principales conceptos, diseños, tipos, características y aplicaciones de los

intercambiadores de calor más comunes en el mercado actual.

Clayton de México, siempre atento a su cabal compromiso por dotar de los

mejores instrumentos a nuestros clientes, asociados, distribuidores, instaladores,

contratistas, ingenieros relacionados, especificadores electromecánicos e

hidrosanitarios, así como a instituciones educativas y al público en general

interesado en aplicaciones termodinámicas, ha integrado un compendio a modo

de guía referencial de los temas más relevantes sobre intercambio calorífico.

Consideramos este libro como una guía indispensable para cualquier

ingeniero teórico o de campo relacionado al medio termodinámico, sus accesorios

y componentes.

NOMENCLATURA

ΔPcoraza

Caída de presión del lado de la coraza en un intercambiador de coraza y tubos

ΔPideal

Caída de presión uniforme en la batería de tubos en un intercambiador de coraza y tubos

Ndef

Número de deflectores

k*

Constante del orden de 0.2 a 0.3

T1

Temperatura de entrada en °C

T2

Temperatura de salida en °C

Je

Número de Jensen

NTU

Número de Unidades de Transferencia de Calor (NTU- Number Transfer Units)

ΔP

Pérdida de carga en un intercambiador de placa en kg/m2

G

Flujo másico en kg/h m2

L

Longitud del canal de pasaje en m

D

Diámetro equivalente del canal de flujo en m

ρ

Densidad del fluido en kg/m3

g

Constante gravitacional en m/h2

Re

Número de Reynolds

f

Factor de fricción

•

Q

Transferencia de Calor por unidad de tiempo

Ai

Área de la superficie de intercambio interior

Ae

Área de la superficie de intercambio exterior

ri

Radio interior

re

Radio exterior

U

Coeficiente total en kcal/hora m2 °C

Ue

Coeficiente de transferencia térmica global viene referido a la superficie exterior

Ui

Coeficiente de transferencia térmica global viene referido a la superficie interior

UFunc

Coeficiente global de transmisión de calor con el equipo funcionando

ULimpio

Coeficiente global de transmisión de calor del intercambiador limpio, respecto a la sección

exterior

Usuc

Coeficiente global de transmisión de calor del intercambiador después de producirse el depósito

hCi

Coeficiente pelicular de convección del lado interno de la superficie en kcal/hora m2 °C

hCe

Coeficiente de convección medio del fluido en el exterior del tubo

hci

Coeficiente de convección medio del fluido en el interior del tubo

hFe

Coeficiente pelicular de convección del lado externo de la superficie en kcal/hora m2 °C

Re

Resistencia unitaria del depósito de suciedad en el exterior del tubo

Ri

Resistencia unitaria del depósito de suciedad en el interior del tubo

Requiv

Resistencia unitaria del tubo, en la que no se han considerado los depósitos de suciedad

2

interior y exterior, y el material del tubo, en m °C h/kcal, basada en el área de la superficie

exterior del tubo

Rsucio

Resistencia térmica del depósito o factor de incrustación

h

Coeficiente pelicular externo (enfriadores de cascada)

W

Caudal de masa de agua en kg/h

L

Longitud de tubo en m

De

Diámetro externo en m

mC

Masa de agua caliente

mF

Masa de agua fría

LMTD

Diferencia media logarítmica de temperatura

ϕ

Parámetro adimensional empleado en el cálculo de la LMTD

CpC

Capacidad calorífica del fluido caliente

CpF

Capacidad calorífica del fluido frío

P

Coeficiente de efectividad

z

Relación de capacidades térmicas

k'

Seudo coeficiente de conductividad del material de la superficie

e

Espesor del material, metros

F

Factor o cociente de ensuciamiento que permite prever la resistencia adicional que ofrecerá el

2

sarro o incrustaciones al final del periodo de actividad en kcal/hora m °C

Re

Número de Reynolds

Pr

Número de Prandtl

ε

Efectividad térmica

N

Número de placas

μ

Viscosidad

INTERCAMBIADORES DE CALOR – ÍNDICE TEMÁTICO

INTRODUCCIÓN ........................................................................................................ 1

CONCEPTOS FUNDAMENTALES ............................................................................ 1

DISPOSICIONES DE LAS CORRIENTES................................................................... 1

TIPOS DE INTERCAMBIADORES............................................................................. 2

SERPENTINES ............................................................................................................ 4

INTERCAMBIADORES CON TUBOS LISOS .............................................................. 4

Intercambiadores de Paso Simple .................................................................... 4

Intercambiadores de Haz de Tubos y Coraza .................................................. 5

Intercambiadores de Tubos en U.................................................................... 10

Intercambiadores de Cabezal Fijo .................................................................. 11

Intercambiadores de Cabezal Flotante ........................................................... 12

Intercambiador de Corrientes Paralelas en Contracorriente (1-2) .................. 14

Intercambiador (2-4) ....................................................................................... 16

Intercambiador de Flujos Cruzados ................................................................ 17

INTERCAMBIADORES CON SUPERFICIES EXTENDIDAS .................................... 18

Intercambiadores de Doble Tubo Aletado ...................................................... 18

Intercambiadores de Haz de Tubos Aletados................................................. 19

Tubos Aletados Helicoidalmente .................................................................... 19

Aleta tipo “G” ....................................................................................... 19

Aleta tipo “L” ........................................................................................ 19

Aleta tipo “KL”...................................................................................... 20

Aleta tipo “LL” ...................................................................................... 20

Aleta tipo “Semi Engarzada” ............................................................... 20

Aleta tipo “Extruida”............................................................................. 20

INTERCAMBIADORES COMPACTOS EN ESPIRAL................................................ 21

Disposiciones de las Corrientes...................................................................... 23

Aplicaciones.................................................................................................... 24

INTERCAMBIADORES DE PLACA ........................................................................... 25

Construcción de los Intercambiadores............................................................ 27

1. Materiales y dimensiones de las placas.......................................... 27

2. Diseño de las placas ....................................................................... 27

3. Materiales de Juntas ....................................................................... 29

Operación de los Intercambiadores de Placas ............................................... 30

1. Distribución y características del flujo de fluidos............................. 30

i

2. Flujo de fluidos y transferencia de calor .......................................... 31

3. Ensuciamiento en los equipos (fouling)........................................... 33

4. Aplicaciones principales .................................................................. 33

COEFICIENTE DE TRANSFERENCIA TÉRMICA GLOBAL....................................37

FACTOR DE SUCIEDAD ........................................................................................... 38

TRANSMISIÓN DE CALOR ENTRE FLUIDOS EN MOVIMIENTO,

A TEMPERATURAS VARIABLES, A TRAVÉS DE UNA PARED ...........................40

FACTOR DE CORRECCIÓN DE LA LMTD ............................................................... 43

FACTOR DE CORRECCIÓN DE LA LMTD PARA

ALGUNOS INTERCAMBIADORES ............................................................................ 46

CÁLCULO DE LA SUPERFICIE DE INTERCAMBIO...............................................49

MÉTODO APROXIMADO DE CÁLCULO DE LA

SUPERFICIE DE INTERCAMBIO .............................................................................. 50

Concepto de Resistencia Controlante............................................................. 50

Factor de Suciedad ......................................................................................... 51

Coeficiente Total ............................................................................................. 51

Seudo coeficiente de conductividad .................................................... 52

Coeficiente de Película ................................................................................... 52

Intercambiadores de doble tubo .......................................................... 52

Intercambiadores de haz de tubos y coraza........................................ 54

Enfriadores de cascada....................................................................... 54

Recipientes enchaquetados o encamisados ....................................... 55

Intercambiadores de serpentines sumergidos..................................... 55

Líquidos en ebullición .......................................................................... 56

Condensadores ................................................................................... 57

Calentadores de gas con bancos de tubos ......................................... 57

CÁLCULO APROXIMADO DE INTERCAMBIADORES

DE HAZ DE TUBOS Y CORAZA ..............................................................................57

CÁLCULO DE INTERCAMBIADORES DE PLACAS...............................................61

MÉTODO DE RAJU & CHAND .................................................................................. 61

A – Método del Factor de Corrección (Ft) ....................................................... 61

B – Método de la Eficiencia de la Transferencia de Calor (ε) ......................... 63

MÉTODO DE HASLEGO & POLLEY ......................................................................... 64

Costos de los Intercambiadores de Placas..................................................... 67

Costos de Intercambiadores de Calor de Casco y Tubos y de Placas ........... 67

ii

SELECCIÓN DEL INTERCAMBIADOR ................................................................... 68

PRIMER PASO: DEFINIR EL TIPO DE INTERCAMBIO DE CALOR ........................ 68

SEGUNDO PASO: OBTENER PROPIEDADES

DE LOS FLUIDOS CALCULAR Q, U Y A .................................................................. 69

TERCER PASO: ELEGIR UNA CONFIGURACIÓN

(TIPO DE INTERCAMBIADOR) ADECUADA ............................................................ 70

Intercambiadores de doble tubo ..................................................................... 70

Intercambiadores de haz de tubos v coraza ................................................... 71

CUARTO PASO: CONFIRMAR O MODIFICAR LA SELECCIÓN ............................. 74

RECOMENDACIONES PARA ESPECIFICARINTERCAMBIADORES

DE HAZ Y CORAZA ................................................................................................... 74

REDES DE INTERCAMBIADORES. TÉCNICA DE PELLIZCO................................. 75

Significado del Término .................................................................................. 77

Base de la Técnica del Pellizco ...................................................................... 77

Usos y Limitaciones de la Técnica del Pellizco .............................................. 78

EL TUBO DE CALOR................................................................................................. 78

Principales Características de Diseño ............................................................ 79

Aplicaciones.................................................................................................... 81

INTERCAMBIADORES DE CALOR CLAYTON ...................................................... 83

MATERIAL.................................................................................................................. 83

INFORMACIÓN DISPONIBLE ................................................................................... 83

SOPORTERÍA Y MONTAJE ...................................................................................... 84

INTERCAMBIADORES IC – 6.................................................................................... 85

INTERCAMBIADORES IC – 8.................................................................................... 87

INTERCAMBIADORES IC – 10.................................................................................. 89

INTERCAMBIADORES IA – 6.................................................................................... 91

INTERCAMBIADORES IA – 8.................................................................................... 93

INTERCAMBIADORES IA – 10.................................................................................. 95

INTERCAMBIADORES DE SUCCIÓN....................................................................... 97

APÉNDICE................................................................................................................ 99

COEFICIENTES DE ENSUCIAMIENTO .................................................................. 101

COEFICIENTES TÍPICOS GLOBALES DE INTERCAMBIO “U” ............................. 102

COEFICIENTES INDIVIDUALES DE PELÍCULA “h” ............................................... 102

COEFICIENTES GLOBALES DE INTERCAMBIO “U” –

INTERCAMBIADORES DE DOBLE TUBO .............................................................. 103

DATOS DE COEFICIENTE GLOBAL “U” – PARA INDUSTRIA

DE DESTILACIÓN DE PETRÓLEO E INDUSTRIA PETROQUÍMICA .................... 103

iii

INTERCAMBIADORES DE CALOR – ÍNDICE DE FIGURAS

FIGURA

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

21.

22.

23.

24.

25.

26.

27.

28.

29.

30.

31.

32.

33.

34.

Esquema de Corrientes de Flujo....................................................................................................1

Esquema de Corrientes de Flujo a Contracorrientes y Corrientes Paralelas ................................2

Esquema de Corrientes de Flujo a Corrientes Cruzadas ..............................................................2

Intercambiador Simple de Tubos Concéntricos .............................................................................4

Intercambiador de Doble Tubo.......................................................................................................4

Intercambiador de Coraza y Tubos (1-1) con Mezcla de Fluidos ..................................................6

Intercambiador de Coraza y Tubos (1-1) sin Mezcla de uno de los Fluidos..................................7

Distribución de Temperaturas en:

a) condensadores de un paso de tubos ......................................................................................7

b) vaporizadores de un paso de tubos ........................................................................................7

c) intercambiadores de calor de flujos en equicorriente y de un paso de tubos .........................7

Disposición del Haz de Tubos........................................................................................................7

Pantallas utilizadas en los Intercambiadores de Coraza y Tubos .................................................9

Intercambiador de Tubos en “U” ..................................................................................................10

Intercambiador de Cabezal Fijo ...................................................................................................11

Intercambiador de Cabezal Flotante ............................................................................................12

Intercambiador de Cabezal Flotante de Empaquetadura ............................................................12

Distribución de Temperaturas en Intercambiadores (1-2),

Función de la Disposición de las Tuberías ..................................................................................15

Intercambiador de Carcasa y Tubos (1-2) ...................................................................................15

Distribución de Temperaturas en Intercambiadores (2-4) ...........................................................16

Intercambiador de Carcasa y Tubos (2-4) ...................................................................................16

Modelos de Intercambiadores......................................................................................................16

Intercambiadores de Flujos Cruzados .........................................................................................17

Disposición Geométrica de las Aletas en un Tubo ......................................................................18

Aleta tipo G...................................................................................................................................19

Aleta tipo L ...................................................................................................................................19

Aleta tipo KL .................................................................................................................................20

Aleta tipo LL .................................................................................................................................20

Aleta tipo Semi-Engarzada ..........................................................................................................20

Aleta tipo Extruida ........................................................................................................................20

Intercambiador Compacto en Espiral...........................................................................................21

Intercambiador de Placa en Espiral .............................................................................................22

Detalle de Intercambiador de Placa en Espiral............................................................................22

Comparación de Espacio ocupado por un Intercambiador de

Placa en Espiral y Casco y Tubos ...............................................................................................22

Intercambiador con Tapas Bridadas ............................................................................................22

Intercambiador de Placa en Espiral con Disposición a Contracorriente......................................23

Variantes de Arreglos de Corrientes en un Intercambiador.........................................................24

iv

35.

36.

37.

38.

39.

40.

41.

Intercambiador de Placas con Juntas..........................................................................................26

PHE Armado ................................................................................................................................26

Selección Precisa de la Placa en un Intercambiador de Placas .................................................29

Placas Dobles para Prevención de Mezclas de Fluidos..............................................................30

Disposición Multilfujo ...................................................................................................................31

Arreglos de Flujo en PHE ............................................................................................................32

Transmisión de Calor entre la Cámara de Combustión y el Agua de un

Caldera con Incrustaciones Calcáreas ........................................................................................38

42. Distribución de Temperaturas en Intercambiadores de Calor con

Flujos en Contracorriente y de un solo Paso de Tubos...............................................................41

43A.- Factor de Corrección de la LMTD para un intercambiador en contracorriente (1-2), o un

Múltiplo Par de Pasos de Tubos ..................................................................................................46

43B.- Factor de Corrección de la LMTD para un intercambiador (1-3), con

Dos de los Pasos en Contracorriente...........................................................................................46

43C.- Factor de Corrección de la LMTD para un Intercambiador en

Contracorriente (2-4), y un Múltiplo Par de Pasos de Tubos .......................................................46

43D.- Factor de Corrección de la LMTD para un Intercambiador (3-2),

o un Múltiplo Par de Pasos de Tubos ..........................................................................................47

43E.- Factor de corrección de la LMTD para un Intercambiador (4-2),

o un Múltiplo Par de Pasos de Tubos ..........................................................................................47

43F.- Factor de corrección de la LMTD para un Intercambiador (6-2), o un

Múltiplo Par de Pasos de Tubos ..................................................................................................47

43G.- Factor de corrección de la LMTD para un Intercambiador de Flujos Cruzados, con

Mezcla de un Fluido en la Parte de la Carcasa y sin Mezcla del Otro Fluido, y un

Paso de Tubos .............................................................................................................................48

43H.- Factor de corrección de la LMTD para un Intercambiador de Flujos Cruzados, con

Mezcla de Ambos Fluidos y un Paso de Tubos ...........................................................................48

43I.- Factor de corrección de la LMTD para un Intercambiador de Flujos Cruzados, con

Mezcla de un Fluido en la Parte de la Carcasa y sin Mezcla del Otro Fluido, y un

Múltiplo de 2 Pasos de Tubos ......................................................................................................48

43J.- Factor de Corrección de La LMTD para un Intercambiador de Flujos Cruzados, con

Mezcla de un Fluido en la parte de la Carcasa y sin Mezcla del Otro Fluido, y un

Múltiplo de 2 Pasos de Tubos ......................................................................................................49

44. Diagrama Calor-Temperatura para el Sistema............................................................................68

45. Diagrama Calor-Temperatura para Zonas Parciales...................................................................69

46. Redes de Intercambiadores, Técnica del Pellizco.......................................................................75

47. Tubo de Calor ..............................................................................................................................79

v

INTERCAMBIADORES DE CALOR – ÍNDICE DE TABLAS

TABLA

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

Materiales de Juntas para Intercambiadores de Placas ..............................................................29

Guía de Selección de Intercambiadores de Placas .....................................................................35

Tabla Comparativa de PHE vs. Carcasa y Tubos .......................................................................36

Factores de Resistencia por Ensuciamiento................................................................................39

Factores de Ensuciamiento para PHE .........................................................................................40

Rango de Factor de Ensuciamiento por Sustancia......................................................................51

Valores de Coeficiente Pelicular para Líquidos Comunes...........................................................52

Área Transversal de Flujo y Superficie para Tubos Calibre 16 BWG..........................................59

Diámetro de Tubo Externo en un Intercambiador de Contracorriente.........................................71

Propiedades de Algunos Fluidos de Trabajo usados en Tubos de Calor....................................80

INTERCAMBIADORES DE CALOR – ÍNDICE DE GRÁFICAS

GRÁFICA

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

Cálculo del valor de k’ ..................................................................................................................52

Factor de Corrección para Velocidades de Flujo distintas de 0.91 mps......................................53

Factor de Corrección para Diámetros distintos de 1” ..................................................................53

U para Agua o Soluciones Acuosas Hirviendo, Calentadas con Vapor ......................................56

Cantidad de Tubos a través del Casco ........................................................................................58

Corrección de Espacio entre Bafles.............................................................................................58

Coeficiente de Convección para Agua/Soluciones Acuosas, 0.25 < NTU < 2.0 .........................65

Coeficiente de Convección para Hidrocarburos, 0.25 < NTU < 2.0.............................................65

Coeficiente de Convección para Agua/Soluciones Acuosas, 2.0 < NTU < 4.0 ...........................66

Coeficiente de Convección para Hidrocarburos, 2.0 < NTU < 4.0...............................................67

vi

Manual de Consulta

Intercambiadores de Calor

INTERCAMBIADORES DE CALOR

INTRODUCCIÓN

En un proyecto de ingeniería de equipamiento térmico son importantes no sólo las características

de eficiencia térmica, sino también las referentes a la economía del sistema, por lo que habrá que

conjugar ambas adecuadamente.

El papel de los intercambiadores de calor ha adquirido una gran importancia ante la necesidad de

ahorrar energía y disponer de equipos óptimos no sólo en función de su análisis térmico y del

rendimiento económico de la instalación, sino también en función de otros factores como el

aprovechamiento energético del sistema y la disponibilidad y cantidad de energía y de materias

primas necesarias para cumplir una determinada función.

Desde el momento en que un intercambiador de calor se instala y pone en funcionamiento dentro

de un proceso de transferencia térmica, se precisa un determinado gradiente de temperatura para

que se pueda efectuar la transmisión del calor; la magnitud de este gradiente se puede reducir

utilizando un intercambiador mayor, pero esto a su vez implica un costo mayor, tanto de tipo

económico, como energético.

Dentro del grupo de intercambiadores de calor existen cantidad, entre ellos están los clásicos

formados por la coraza y tubos, y otros como son por ejemplo los de lecho fluido, o los que

aprovechan la energía solar, o las tuberías de calor o calefacción, etc.

Si bien, el funcionamiento de los intercambiadores de calor es de lo más común, se debe aclarar

que estos son diseñados de acuerdo a las necesidades de cada proceso, y es precisamente donde

radica su complejidad. Antes de entrar en el tema, se darán algunas definiciones.

CONCEPTOS FUNDAMENTALES

Un intercambiador se puede definir de modo muy elemental como un equipo en el que dos

corrientes a distintas temperaturas fluyen sin mezclarse con el objeto de enfriar una de ellas o

calentar la otra o ambas cosas a la vez. Un esquema de intercambiador de calor sumamente

primitivo puede ser el siguiente:

FIGURA 1

T1F y T2F = temperaturas de entrada y salida del fluido frío

T1C y T2C = temperaturas de entrada y salida del fluido caliente

DISPOSICIONES DE LAS CORRIENTES

En el esquema anterior se tiene una situación que se ha dado en llamar “contracorriente” o

“corrientes opuestas”. En cambio si ambas corrientes tienen el mismo sentido se trata de

“corrientes paralelas” o “equicorrientes”.

1

Intercambiadores de Calor

CONTRACORRIENTE

Manual de Consulta

- FIGURA 2 -

CORRIENTES PARALELAS

También se presenta una situación en la que ambas corrientes se cruzan en ángulo recto. En ese

caso se habla de “corrientes cruzadas”. Esta disposición se da con mayor frecuencia en el

intercambio de calor de gases con líquidos, como se ve en el siguiente esquema.

FIGURA 3

TIPOS DE INTERCAMBIADORES DE CALOR

El intercambiador de calor es uno de los equipos industriales más frecuentes. Prácticamente no

existe industria en la que no se encuentre un intercambiador de calor, debido a que la operación de

enfriamiento o calentamiento es inherente a todo proceso que maneje energía en cualquiera de

sus formas.

Los intercambiadores de calor son tan importantes y tan ampliamente utilizados en la industria, que

su diseño ha experimentado un gran desarrollo, existiendo en la actualidad normas ideadas y

aceptadas por TEMA (Tubular Exchangers Manufacturers Association) que especifican con detalle

los materiales, métodos de construcción, técnicas de diseño y sus dimensiones. Existe mucha

variación de diseños en los equipos de intercambio de calor. En ciertas ramas de la industria se

han desarrollado intercambiadores muy especializados para ciertas aplicaciones puntuales. Tratar

todos los tipos sería imposible, por la cantidad y variedad de ellos que se puede encontrar.

2

Manual de Consulta

Intercambiadores de Calor

Intercambiadores de Serpentines Sumergidos

Los intercambiadores de serpentín se usan en casos en que no hay tiempo o dinero para adquirir

un equipo comercial, ya que son fáciles de construir en un taller. Al ser fácilmente removibles y

transportables se usan mucho para instalaciones provisorias. El rendimiento del intercambio es

bueno y son fáciles de limpiar exteriormente. La limpieza interior generalmente no es problema, ya

que la aplicación más frecuente es para calentamiento, generalmente con vapor. El vapor no

ensucia, pero es bastante corrosivo.

Intercambiadores con Tubos Lisos Rectos

Los intercambiadores de tubos lisos rectos son los más abundantes. La causa de su generalización

es su mayor flexibilidad. Pueden ser de doble tubo o de haz de tubos y coraza. Más adelante se

describen con mayor detalle.

Intercambiadores con Superficies Extendidas

Después de los intercambiadores de tubos lisos rectos son los más frecuentes. Existen muchos

medios para aumentar la superficie de intercambio; el usado más a menudo son las aletas. Estas

pueden ser transversales o longitudinales, según que el plano de las aletas sea normal al eje

central del tubo o pase por el mismo.

Intercambiadores Compactos

Los intercambiadores compactos han sido desarrollados para servicios muy específicos y no son

habituales. Existen muchísimos diseños distintos, para los que no hay ninguna metodología

general. Cada fabricante tiene sus diseños y métodos de cálculo propios. Para imaginar un

intercambiador compacto suponga tener una corriente de gas a elevada temperatura (> 1000 °C)

que se desea intercambie calor con aire a temperatura normal. El espacio es sumamente escaso,

por lo que se compra un intercambiador construido horadando orificios en un cubo de grafito. Los

orificios (tubos en realidad, practicados en la masa de grafito) corren entre dos caras opuestas de

modo que existe la posibilidad de agregar una tercera corriente. El cálculo de este intercambiador

es relativamente simple. Otras geometrías más complejas requieren métodos de cálculo muy

elaborados.

Intercambiadores de Placa

Un intercambiador de placa consiste en una sucesión de láminas de metal armadas en un bastidor

y conectadas de modo que entre la primera y la segunda circule un fluido, entre la segunda y la

tercera otro, y así sucesivamente. Se trata de equipos muy fáciles de desarmar para su limpieza.

En la disposición más simple hay sólo dos corrientes circulando, y su cálculo es relativamente

sencillo.

Chaquetas

Se denomina chaqueta al doble fondo o encamisado de un recipiente. El propósito de este equipo

generalmente es calentar el contenido del recipiente. Son bastante menos eficientes que los

serpentines, tienen mayor costo inicial y resultan bastante difíciles de limpiar mecánicamente

porque el acceso al interior de la camisa es complicado. En comparación con los serpentines, las

camisas son una pobre elección. Un serpentín de la misma superficie tiene un intercambio de calor

bastante mayor, alrededor de un 125% calculado en base a la camisa.

3

Intercambiadores de Calor

Manual de Consulta

Enfriadores de cascada

Estos equipos consisten en bancos de tubos horizontales, dispuestos en un plano vertical, con

agua que cae resbalando en forma de cortina sobre los tubos formando una película. Se pueden

construir con tubos de cualquier tamaño pero son comunes de 2 a 4" de diámetro. Constituyen un

método barato, fácil de improvisar pero de baja eficiencia para enfriar líquidos o gases con agua

que puede ser sucia, o cualquier líquido frío.

SERPENTINES

Un intercambiador de serpentín es un simple tubo que se dobla en forma helicoidal y se sumerge

en el líquido. Se usa normalmente para tanques y puede operar por convección natural o forzada.

Debido a su bajo costo y rápida construcción se improvisa fácilmente con materiales abundantes

en cualquier taller de mantenimiento. Usualmente se emplea tubería lisa de 3/4 a 2 pulgadas.

INTERCAMBIADORES CON TUBOS LISOS

Los intercambiadores más habituales son, como se dijo, los que usan tubos. Estos comprenden a

los serpentines, intercambiadores de doble tubo y los intercambiadores de tubo y coraza. Se

describirá brevemente cada uno de ellos, y se discutirán los usos y aplicaciones de cada uno.

Intercambiadores de Paso Simple

El intercambiador de calor más sencillo se compone de un tubo dentro de otro tubo, este montaje

de corrientes paralelas funciona, tanto en contracorriente como en equicorriente, circulando el

fluido caliente o el frío a través del espacio anular, mientras que el otro fluido circula por la tubería

interior.

FIGURA 4. INTERCAMBIADOR SIMPLE DE TUBOS CONCÉNTRICOS

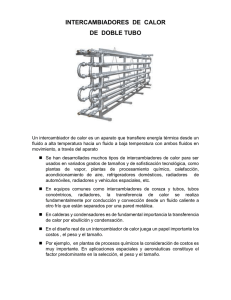

El intercambiador de doble tubo es el tipo más simple que se puede encontrar de tubos rectos.

Básicamente consiste en dos tubos concéntricos, lisos o aletados. Normalmente el fluido frío se

coloca en el espacio anular, y el fluido caliente va en el interior del tubo interno. La disposición

geométrica es la siguiente:

FIGURA 5

4

Manual de Consulta

Intercambiadores de Calor

El intercambiador está formado por varias unidades como las mostradas en el esquema. Cada una

de ellas se llama "horquilla" y se arma con tubo roscado o bridado común y corriente. Las uniones

también pueden ser soldadas, pero esto no es habitual pues dificulta el armado y desarmado para

su limpieza.

El flujo en este tipo y similares por lo general es a contracorriente pura, excepto cuando hay

caudales grandes que demandan un arreglo en serie-paralelo. El flujo en contracorriente pura

resulta en hasta un 20% más de intercambio comparado con el arreglo en equicorrientes de modo

que si se manejan corrientes pequeñas este equipo es el mejor, y también el más económico.

Las longitudes de horquilla máximas son del orden de 5.5 a 6.1 metros (18 a 20 ft). Si se usan

largos no soportados mayores, el tubo interno se dobla y distorsiona el espacio anular, causando

mala distribución del flujo en el mismo debido a su excentricidad y disminuyendo el coeficiente

global.

Algunas de sus ventajas son:

¾

¾

¾

¾

¾

Son flexibles, fáciles de armar y mantener.

La cantidad de superficie útil de intercambio es fácil de modificar para adaptar el

intercambiador a cambios en las condiciones de operación, simplemente conectando más

horquillas o anulándolas; desconectarlas lleva minutos.

Se modifican en poco tiempo, con materiales abundantes en cualquier taller.

No requieren mano de obra especializada para el armado y mantenimiento.

Los repuestos son fácilmente intercambiables y obtenibles en corto tiempo.

Algunas de sus aplicaciones son: cuando un fluido es un gas, o un líquido viscoso, o su caudal es

pequeño, mientras el otro es un líquido de baja viscosidad, o con alto caudal. Son adecuados para

servicios con corrientes de alto ensuciamiento1, con Iodos sedimentables o sólidos o alquitranes

por la facilidad con que se limpian. Si hay una buena respuesta a la limpieza química o los fluidos

no ensucian, las uniones pueden ser soldadas para resistir altas presiones de operación. Son

bastante comunes en procesos frigoríficos.

En una variante del intercambiador de doble tubo, intermedia entre estos y los intercambiadores de

haz de tubos y coraza, se reemplaza el tubo interior único por una cantidad pequeña de tubos

finos. Esto se hace para aumentar la superficie de intercambio y la velocidad lineal en el espacio de

la coraza, lo que a su vez aumenta también el intercambio de calor. Las diferencias entre estos

intercambiadores y los de haz de tubos y coraza son las siguientes.

1) En los intercambiadores tipo horquilla de tubos internos múltiples lo mismo pueden estar

más cerca unos de otros que en los de haz de tubos y coraza. En los intercambiadores de

haz de tubos y coraza la relación (espaciado de tubos) / (diámetro de tubos internos)

normalmente es del orden de 1.25 a 1.5, mientras que en los intercambiadores tipo

horquilla de tubos internos múltiples esta relación puede ser menor de 1.25.

2) El largo no soportado de tubos admisible en el tipo horquilla no es tan grande como en los

de tipo casco y tubos, debido a la ausencia de bafles y estructuras auxiliares de soporte.

Intercambiadores de Haz de Tubos y Coraza

El intercambiador más sencillo que consta de dos tubos concéntricos, no es adecuado cuando el

gasto másico es elevado. Si se utilizan varios tubos concéntricos en paralelo, el peso del material

de los tubos que se necesita se haría tan grande, que es mucho más económico el construirlos

formando un conjunto de tubos ubicados en un haz, rodeados por un tubo de gran diámetro

1

Más adelante se explicará ampliamente éste término.

5

Intercambiadores de Calor

Manual de Consulta

denominado coraza; éste intercambiador, debido a que funciona con un solo paso de fluido en el

lado de la coraza y un solo paso de fluido en el lado de los tubos se denomina intercambiador 1-1.

Los intercambiadores de tipo haz de tubos y coraza se usan para servicios en los que se requieren

grandes superficies de intercambio, generalmente asociadas a caudales mucho mayores de lo que

puede manejar un intercambiador de doble tubo. En efecto, el intercambiador de doble tubo

requiere una gran cantidad de horquillas para manejar servicios como los descritos, pero a

expensas de un considerable consumo de espacio, y con aumento de la cantidad de uniones que

son puntos débiles porque en ellas la posibilidad de fugas es mayor. De este modo los puntos

débiles donde se pueden producir fugas, en las uniones del extremo de los tubos con la placa,

están contenidos en la coraza.

En la siguiente ilustración se ve un intercambiador de haz de tubos y coraza. A este intercambiador

se lo denomina tipo 1-1, por tener un solo paso por la coraza y por los tubos. De tener dos pasos

por los tubos y uno por la coraza se llamaría tipo 2-1.

FIGURA 6. INTERCAMBIADOR DE CORAZA Y TUBOS (1-1) CON MEZCLA DE DOS FLUIDOS

En este tipo de intercambiador, uno de los fluidos circula por el interior de los tubos, mientras que

el otro fluido se ve forzado a circular entre la coraza y la parte exterior de los tubos, normalmente a

ellos. Cuando las temperaturas TC del fluido del lado caliente y TF del fluido del lado frío son

variables de un punto a otro, a medida que el calor va pasando del fluido más caliente al más frío,

la velocidad de intercambio térmico entre los fluidos también variará a lo largo del intercambiador,

porque su valor depende, en cada sección, de la diferencia de temperaturas entre los fluidos

caliente y frío.

En un flujo paralelo en equicorriente, la temperatura final del fluido más frío nunca puede llegar a

ser igual a la temperatura de salida del fluido más caliente. Sin embargo, en un flujo en

contracorriente, la temperatura final del fluido más frío (que es el que se calienta) puede superar la

temperatura de salida del fluido más caliente (que se enfría), puesto que existe un gradiente de

temperaturas favorable a todo lo largo del intercambiador de calor.

En un intercambiador en contracorriente, los coeficientes de transmisión de calor del lado de la

coraza y del lado de los tubos deben ser del mismo orden de magnitud y ser grandes para obtener

un coeficiente global satisfactorio. La velocidad y turbulencia del líquido del lado de la coraza son

tan importantes como las del líquido del lado de los tubos.

Para evitar el debilitamiento de las placas tubulares es preciso mantener una distancia mínima

entre los tubos, por lo que no resulta práctico colocar los tubos tan juntos que la sección libre para

el flujo del fluido por el exterior de los tubos sea tan pequeña, como la del interior de los mismos.

6

Manual de Consulta

Intercambiadores de Calor

FIGURA 7. INTERCAMBIADOR DE CORAZA Y TUBOS (1-1) SIN MEZCLA DE UNO DE LOS FLUIDOS

FIGURA 8. DISTRIBUCIÓN DE TEMPERATURAS EN:

a) CONDENSADORES DE UN PASO DE TUBOS; b) VAPORIZADORES DE UN PASO DE TUBOS

c) INTERCAMBIADORES DE CALOR DE FLUJOS EN EQUICORRIENTE Y DE UN PASO DE TUBOS

Si las dos corrientes son del mismo orden de magnitud, la velocidad del lado de la coraza es menor

que la del lado de los tubos; por esta razón se instalan placas deflectoras con el fin de disminuir la

sección de flujo del líquido del lado de la coraza y obligarlo a circular en dirección cruzada a la

bancada de tubos en vez de hacerlo paralelamente a ellos; de esta forma se consigue un

coeficiente de transferencia de calor más elevado en flujo cruzado Figura 8c, que en circulación

paralela a los tubos, Figura 8a.

El flujo pasa perpendicularmente a los tubos, circulando hacia abajo en la primera sección, hacia

arriba en la segunda, y así sucesivamente; la turbulencia adicional que se crea mediante este tipo

de flujo aumenta el coeficiente de transmisión de calor del lado de la coraza. Las disposiciones del

haz se pueden observar en el siguiente esquema.

FIGURA 9. DISPOSICIÓN DEL HAZ DE TUBOS

7

Intercambiadores de Calor

Manual de Consulta

Las pantallas, (placas deflectoras), son discos circulares de una plancha metálica a los que se ha

cortado, para estos intercambiadores, un cierto segmento circular, Figura 8c, de forma que la altura

de este segmento sea igual a la cuarta parte del diámetro interior de la coraza, por lo que las

placas deflectoras así obtenidas se denominan placas del 25%, viniendo perforadas para recibir los

tubos; para evitar fugas, o hacer que estas sean mínimas, las holguras entre las placas y la coraza,

y entre las placas y los tubos deben ser pequeñas. Este tipo de construcción resulta práctico

solamente para corazas pequeñas.

Los tubos se fabrican en todos los metales corrientes con un determinado diámetro exterior y un

definido espesor de pared, según el número BWG. Los tubos se disponen según una ordenación

triangular (tresbolillo) o rectangular (regular); cuando el lado de la coraza tiene gran tendencia a

ensuciarse no se utiliza la disposición triangular por cuanto los espacios entre tubos son de difícil

acceso, cosa que no sucede en la disposición cuadrada, que a su vez provoca una menor caída de

presión en el lado de la coraza que la disposición triangular.

Las normas TEMA especifican una distancia mínima de centro a centro de los tubos de 1.25 veces

el diámetro exterior de los mismos para la disposición triangular y una anchura mínima de las calles

de limpieza de 1/4 de pulgada para la disposición cuadrada.

La coraza tiene un diámetro normalizado; la distancia o espaciado entre placas no debe ser menor

de 1/5 del diámetro de la coraza ni mayor que el diámetro interior de la misma. Los tubos se unen a

la placa tubular acanalando los orificios y acampanando en su interior los extremos de los tubos

mediante un mandril cónico rotatorio que fuerza al metal del tubo más allá de su límite elástico, de

forma que el metal se introduce en las acanaladuras; en los intercambiadores que van a trabajar a

presiones elevadas, los tubos se sueldan a la placa tubular.

8

Manual de Consulta

Intercambiadores de Calor

FIGURA 10. PANTALLAS UTILIZADAS EN LOS INTERCAMBIADORES DE CORAZA Y TUBOS

En general, el intercambiador de calor de coraza y tubos tiene unas placas (cabezales) en donde

se fijan los tubos por ambos extremos, mediante soldadura u otro tipo de fijación; este tipo de

construcción tiene un bajo costo inicial, pero sólo se puede utilizar para diferencias pequeñas de

temperatura entre el fluido caliente y el frío, puesto que no se ha hecho ninguna previsión para

evitar las tensiones mecánicas de origen térmico debidas a la dilatación entre los tubos y la coraza.

Otra desventaja consiste en que el montaje del haz de tubos no se puede desmontar para su

limpieza; estos inconvenientes se solucionan fácilmente haciendo que una de las placas de tubos

esté fija, mientras que la otra se sujeta mediante pernos a un cabezal flotante que permite el

movimiento relativo entre el haz de tubos y la coraza; la placa de tubos flotante está sujeta con

mordazas entre la cabeza flotante y unas bridas, de modo que es posible retirar el haz de tubos

para su limpieza.

La caída de presión en el lado de la coraza ΔPcoraza para una distribución de tubos con deflectores,

se puede estimar por la ecuación de Delaware, como suma de las siguientes aportaciones:

¾

¾

¾

Caída de presión en las secciones de entrada y salida

Caída de presión asociada a las secciones interiores delimitadas por los deflectores

Caída de presión asociada con el cortocircuito y las fugas

ΔPcoraza = k * (Ndef + 1)ΔPideal

(1)

En la que ΔPideal es la caída de presión uniforme en la batería de tubos, Ndef es el número de

deflectores y k* una constante del orden de 0.2 a 0.3 que indica que la caída de presión real es

sólo un 20% a un 30% de la que se obtendría en la misma batería de tubos si el flujo fuese

uniforme.

Existen tres tipos básicos de intercambiadores de haz de tubos y coraza. Dentro de cada uno de

ellos hay numerosos subtipos diseñados para circunstancias de operación específicas.

Los tres tipos básicos son:

¾

¾

¾

Tubos en U

De cabezal fijo

De cabezal flotante

9

Intercambiadores de Calor

Manual de Consulta

Intercambiadores de Tubos en U

Los intercambiadores de tubos en U tienen los tubos del haz doblados formando una U para evitar

una de las dos placas de tubos, que al separar el espacio del fluido de la coraza del espacio del

fluido de tubos ofrece un punto débil en la unión de los tubos con la placa que puede ser causa de

fugas. Además, los tubos en U presentan cambios de dirección más graduales, porque la curva

que forman en el extremo es muy abierta, lo que ofrece menor resistencia al flujo. El siguiente

croquis muestra un típico intercambiador de tubos en U.

FIGURA 11

Los números en cada círculo identifican las partes principales del equipo, cuyo significado se aclara

más adelante. Es uno de los tipos de intercambiador más usados. Los servicios en los que se

pueden usar son los siguientes:

¾

¾

¾

¾

¾

Servicio limpio, ninguna corriente ensucia.

Presión extrema en un lado. Por ejemplo, del lado del casco.

Condiciones de temperatura que causan severos esfuerzos térmicos, particularmente cambios

repetitivos o de inversión cíclica de temperatura que requieren aliviarse por expansión. El haz

en U se expande libremente, evitando así elevados esfuerzos de corte en el cabezal.

A veces para servicios con hidrógeno a presiones extremas (síntesis de amoníaco, por

ejemplo) usando una construcción totalmente soldada con haz no removible. Este tipo de

servicio prácticamente no ensucia.

Para permitir localizar la boca de entrada de coraza lejos del haz de tubos. Esto a veces es

necesario cuando la velocidad del fluido de casco es demasiado alta, lo que puede causar

vibraciones destructivas en el haz de tubos.

Problemas con este tipo de intercambiador:

¾

¾

¾

¾

La limpieza mecánica del interior del haz es dificultosa si se produce ensuciamiento en el

sector recto, y a menudo imposible si se produce en las curvas.

La limpieza mecánica del exterior del haz es muy difícil en el sector curvo.

Es imposible tener contracorriente pura (un paso en los tubos, un paso en la coraza) con la

disposición en U que por naturaleza debe tener al menos dos pasos en los tubos.

Los tubos no son fáciles de cambiar, y a veces no se pueden cambiar de ninguna manera. Si

un tubo no se puede cambiar, habrá que cerrarlo. Si se espera que haya daño en los tubos,

habrá que prever un exceso razonable de cantidad de tubos para cubrir la posible disminución

de número de tubos debido a tubos clausurados.

10

Manual de Consulta

Intercambiadores de Calor

Intercambiadores de Cabezal Fijo

Es el tipo más popular cuando se desea minimizar la cantidad de juntas, no hay problemas de

esfuerzos de origen térmico y no es preciso sacar el haz (ambos fluidos no son corrosivos y el

fluido del lado de coraza es limpio). Este tipo de intercambiador es sumamente propenso a tener

fallas cuando hay esfuerzo térmico severo, resultando en que se producen fugas tanto internas

como externas. Las internas son extremadamente peligrosas porque no son fáciles de detectar.

Por ello es necesario realizar un análisis térmico considerando todas las fases de operación:

arranque, normal, variaciones y anormal, para detectar y aliviar condiciones de esfuerzo térmico.

Para analizar el esfuerzo térmico se deben calcular las temperaturas promedio de los tubos y la

coraza, y por medio del módulo de elasticidad y del coeficiente de expansión térmica se calcula la

diferencia de expansión entre la coraza y los tubos, y la tensión. Si los tubos se expanden más que

la coraza, están bajo esfuerzo de compresión. Si los tubos se expanden menos que la coraza,

sufren esfuerzo de tracción. Esto es importante para determinar el tipo de unión entre tubos y

placa. Esta puede ser mandrilada o soldada. Si el esfuerzo es tan grande que se requiere una junta

de expansión, se la debe seleccionar para que opere bajo corrosión y fatiga sin fallas, porque si

una junta falla, no hay salida: hay que sacarlo de operación y mandarlo a reparar. Debido a que las

juntas de expansión son más delgadas que la coraza, es preferible evitar su uso cuando esto sea

posible si el fluido del lado de coraza es corrosivo.

Las uniones soldadas de haz y placa son más robustas y confiables que las uniones mandriladas o

expandidas, pero algo más caras. Soldar con latón o plomo es una solución de costo intermedio,

que muchos prefieren cuando no se espera corrosión y la expansión térmica será baja.

A continuación se ve un croquis que muestra la disposición de un intercambiador de cabezal fijo.

FIGURA 12

Los números en cada círculo identifican las partes principales del equipo, cuyo significado se aclara

más adelante.

Problemas con este tipo de intercambiador:

¾

¾

El haz de tubos fijo no se puede inspeccionar o limpiar mecánicamente una vez instalado.

El esfuerzo de origen térmico debe ser bajo o despreciable. Si no, se pueden usar juntas de

expansión en la coraza, pero no cuando la presión es alta y/o el fluido es corrosivo.

En resumen, tomando unas cuantas precauciones razonables, el intercambiador de cabezal fijo es

una opción comparativamente atractiva y más barata que la de cabezal flotante.

11

Intercambiadores de Calor

Manual de Consulta

Intercambiadores de Cabezal Flotante

Es el tipo más sofisticado (y caro) de intercambiador de haz de tubos y coraza. Está indicado en

servicios en los que la limpieza de tubos y/o su reemplazo son frecuentes. Hay dos tipos básicos

de intercambiador de cabezal flotante. Uno emplea un cabezal "flotante" (es decir, deslizante) con

o sin anillo seccionado ("split ring"). El otro usa empaquetadura para permitir la expansión térmica.

Este se llama comúnmente intercambiador de cabezal flotante de unión empaquetada y no se usa

en servicio con fluidos peligrosos o cuando las fugas pueden ser tóxicas. Hay numerosos subtipos

de intercambiador de cabezal flotante cuyas diferencias están en el diseño del cabezal y la

cubierta. Los diseños de cubierta apuntan a evitar o prevenir que se tuerza el cabezal o el haz de

tubos, lo que puede producir fugas. Muchas dependen de un maquinado preciso y un armado y

abulonado muy exacto. Son evidentemente más caras. Otras usan un anillo espaciador y/o un

segundo anillo o abrazadera a 90° de la primera para obtener una unión más fuerte. El cabezal

generalmente está soportado por una placa.

A continuación se muestra un croquis que ilustra un intercambiador de cabezal flotante interno de

cabezal deslizante sin anillo dividido. Tanto el casquete de la coraza como el del cabezal interno

tienen una anilla de sujeción para poder manipularlos.

FIGURA 13

La siguiente figura ilustra un intercambiador de cabezal flotante de empaquetadura. Dado que el

cabezal de arrastre roza contra la empaquetadura, hay un desgaste que obliga a que esta se deba

inspeccionar periódicamente para evitar las fugas

FIGURA 14

12

Manual de Consulta

Intercambiadores de Calor

El significado de los números en cada círculo para esta figura y las anteriores es el siguiente.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

Cabezal estacionario, canal del fluido de tubos

Cabezal estacionario, casquete

Brida de cabezal estacionario, canal o casquete

Cubierta de canal

Tobera de cabezal estacionario

Espejo o haz estacionario

Tubos

Coraza

Cubierta de la coraza

Brida de la coraza, extremo del cabezal estacionario

Brida de la coraza, extremo del cabezal posterior

Tobera de la coraza

Brida de la cubierta de la coraza

Junta de expansión

Espejo flotante

Cubierta del cabezal flotante

Brida del cabezal flotante

Dispositivo de apoyo del cabezal flotante

Anillo de corte dividido

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

Brida de apoyo deslizante

Cubierta del cabezal flotante, externa

Faldón del espejo flotante

Brida del prensaestopas

Empaque

Prensaestopas o empaquetadura

Anillo de cierre hidráulico

Bielas y espaciadores

Deflectores transversales o placas de apoyo

Placa de choque

Deflector longitudinal

Separación de paso

Conexión de ventila

Conexión de drenaje

Conexión de instrumentos

Pie de soporte

Anilla de sujeción

Ménsula de soporte

Vertedero

El diámetro del cabezal a menudo es mayor que el de la coraza, de modo que la coraza debe tener

un cabezal uno o dos tamaños de tubo mayor que el resto. Si los tubos son cortos y el peso del

cabezal es demasiado grande, se puede producir un brazo de palanca que tensione el haz, con

peligro de rotura de las uniones con las placas, lo que se puede prevenir soldando una o dos

barras al extremo del cabezal de la coraza para que el cabezal flotante se desplace sobre las

barras que actúan como guías y soportes.

El cabezal flotante de anillo partido emplea una abrazadera dividida en varias partes, con

numerosas juntas que se deben maquinar con precisión para obtener una unión estanca.

Este es un punto obviamente débil en este diseño si se opera con alta presión. Se sugiere ser muy

cuidadoso si las presiones son mayores de 42 kg/cm2.

El diseño de cabezal flotante de arrastre no usa anillo dividido. El bonete del cabezal es del mismo

tamaño que la coraza. Debido al hecho de que el cabezal se encuentra próximo al extremo, este

tipo de intercambiador no es adecuado para un paso por los tubos. Para resolver este problema, se

puede hacer salir el fluido de tubos a través del extremo de coraza, pero esto origina otra unión

empaquetada y por lo tanto crea un punto extra de fuga potencial. Otro problema del diseño de

cabezal flotante de arrastre es el hecho de que para el mismo diámetro del haz, el diámetro del haz

es dos (y a veces más) veces mayor que en el diseño de anillo partido. El espacio anular entre el

haz y la coraza es mucho mayor que en el caso del diseño de anillo partido, y el caudal de fuga

(que no atraviesa el haz de tubos) que se deriva por este espacio es mayor, lo que resulta en una

menor eficiencia del intercambio. Esta corriente que escapa por el espacio anular se puede

minimizar (¡pero no eliminar!) por medio de cintas o tiras de sellado. Por esta razón, la gente que

hace o calcula intercambiadores de calor a menudo, generalmente prefiere el diseño de anillo

partido, mientras que la gente de mantenimiento ama el diseño de cabezal flotante, que les da

menos problemas. Un problema de todos los diseños de cabezal flotante es que los puntos de fuga

interna potencial están en el prensaestopas del cabezal. Ahora bien, la fuga interna (es decir,

contaminación por mezcla de las dos corrientes) es un problema sólo detectable mediante un

cuidadoso monitoreo de las propiedades de ambas corrientes. Si la contaminación es un problema,

querrá inspeccionar a menudo los prensaestopas del cabezal y de las uniones del haz para

prevenir una fuga, lo que deberá hacer desconectando el equipo y extrayendo el haz para una

inspección cuidadosa.

13

Intercambiadores de Calor

Manual de Consulta

Intercambiador de Corrientes Paralelas en Contracorriente (1-2)

El flujo en un intercambiador (1-2) es parcialmente en contracorriente y parcialmente en corrientes

paralelas; en la Figura 15a el conjunto de las curvas de temperatura se corresponde con un

intercambiador de corrientes paralelas en equicorriente, mientras que en la Figura 15b las curvas

de temperatura son para un intercambiador en contracorriente.

En los intercambiadores de paso múltiple se pueden utilizar velocidades más elevadas, tubos más

cortos y resolver fácilmente el problema de las expansiones y dilataciones. En este tipo de

intercambiadores disminuye la sección libre para el flujo, con lo cual aumenta la velocidad, dando

lugar a un incremento del coeficiente de transmisión de calor por convección.

Sus principales desventajas son:

a)

b)

El intercambiador es más complicado.

Aumentan las pérdidas por fricción debido a la mayor velocidad y a la multiplicación de las

pérdidas de carga en la entrada y en la salida.

Para un intercambiador de cuatro pasos de tubos, la velocidad media en los tubos es cuatro veces

mayor que en un intercambiador de paso simple que tenga el mismo número y tamaño de los tubos

y opere con el mismo caudal de líquido.

El coeficiente de transmisión de calor del interior de los tubos del intercambiador de cuatro pasos

es aproximadamente igual a 40.8 = 3.03 veces mayor que el del intercambiador de un solo paso,

pudiendo ser todavía mayor si la velocidad en cada paso simple es suficientemente pequeña para

dar lugar a un flujo laminar. Las pérdidas por rozamiento son del orden de 42.8= 48.5 veces

mayores sin tener en cuenta las pérdidas adicionales debidas a las expansiones y contracciones.

En el diseño más económico contribuye, entre otros factores, una velocidad del fluido en los tubos

tal, que el incremento del costo de la potencia necesaria para el bombeo se compense con una

disminución del costo del aparato; una velocidad demasiado baja ahorra potencia de bombeo pero

en cambio requiere un cambiador excesivamente grande y costoso; una velocidad excesivamente

grande, lo contrario.

En los intercambiadores de paso múltiple se utilizan con frecuencia cabezales flotantes; el líquido

del lado de los tubos entra y sale por la misma cámara que está tabicada mediante una placa con

el fin de separar las corrientes de entrada y salida.

El intercambiador (1-2) posee una importante limitación ya que debido al paso del flujo en

corrientes paralelas, el intercambiador no permite que la temperatura de uno de los fluidos a la

salida sea muy próxima a la temperatura del otro fluido a la entrada, lo que se traduce en que la

recuperación de calor en un intercambiador (1-2) es necesariamente mala.

14

Manual de Consulta

Intercambiadores de Calor

FIGURA 15. DISTRIBUCIÓN DE TEMPERATURAS EN INTERCAMBIADORES (1-2), FUNCIÓN DE LA

DISPOSICIÓN DE LAS TUBERÍAS

FIGURA 16. INTERCAMBIADOR DE CARCASA Y TUBOS (1-2)

15

Intercambiadores de Calor

Manual de Consulta

Intercambiador (2-4)

En la Figura 17, las líneas de trazo discontinuo de la distribución de temperaturas en un

intercambiador (2-4) se refieren al fluido del lado de la carcasa y las de trazo continuo al fluido del

lado de los tubos; el fluido que circula por la carcasa es el más caliente. El paso más caliente del

fluido de la carcasa está en contacto térmico con los dos pasos más calientes del lado de los tubos

y el paso más frío del lado de la carcasa lo está con los dos pasos más fríos del lado de los tubos.

FIGURA 17. DISTRIBUCIÓN DE TEMPERATURAS EN INTERCAMBIADORES (2-4)

FIGURA 18. INTERCAMBIADOR DE CARCASA Y TUBOS (2-4)

FIGURA 19. MODELOS DE INTERCAMBIADORES

16

Manual de Consulta

Intercambiadores de Calor

En conjunto, este intercambiador se aproxima más a una verdadera unidad en contracorriente de lo

que es posible con un intercambiador (1-2) ya que una ventaja del montaje en contracorriente

consiste en que, para un flujo térmico determinado, se requiere menos área superficial de

intercambio que en un flujo en equicorriente.

Con un intercambiador (2-4) se puede obtener una mejor recuperación de calor, por cuanto opera

con dos pasos en el lado de la carcasa y cuatro pasos en el lado de los tubos, consiguiéndose

mayores velocidades, así como un coeficiente global de transmisión de calor más elevado que en

el caso (1-2) que opere con las mismas velocidades de flujo.

Intercambiador de Flujos Cruzados

En el enfriamiento o calentamiento de gases es interesante utilizar un intercambiador de calor en

flujo cruzado, Figura 20, en el que uno de los fluidos (líquido o gas) circula por el interior de los

tubos, mientras que al otro fluido (gaseoso) se le obliga a circular perpendicularmente al haz de

tubos.

El flujo del fluido exterior puede realizarse mediante convección forzada o libre; el gas que circula

por el exterior de los tubos se considera de tipo de mezcla, mientras que el fluido del interior de los

tubos se considera sin mezclar; el flujo del gas exterior es con mezcla porque puede moverse

libremente entre los tubos cuando intercambia calor, mientras que el fluido del interior de los tubos

está confinado y no puede mezclarse con ningún otro flujo o corriente durante el proceso de

intercambio de calor.

En un proyecto de intercambiadores de calor es importante especificar si los fluidos están

mezclados o sin mezclar y cuál de los fluidos está mezclado. Es importante también equilibrar los

gradientes de temperatura mediante la obtención de coeficientes de transmisión de calor

aproximadamente iguales en el interior y en el exterior de los tubos; si esto no se hace así, una de

las resistencias térmicas puede ser grande, lo que provocará una caída de temperatura global

también grande para una transferencia de calor por unidad de tiempo determinada, lo que exige un

equipo mayor, con el consiguiente perjuicio económico.

FIGURA 20. INTERCAMBIADORES DE FLUJOS CRUZADOS

17

Intercambiadores de Calor

Manual de Consulta

INTERCAMBIADORES CON SUPERFICIES EXTENDIDAS

Los tubos aletados se usan porque las aletas aumentan el intercambio de calor en alrededor de 10

a 15 veces por unidad de longitud.

Las aletas se fabrican de una gran variedad de diseños y formas geométricas. Las aletas

longitudinales se usan en intercambiadores de doble tubo, mientras que las aletas transversales

circulares cortas (Iowfins) se usan en intercambiadores de haz de tubos y coraza.

Esto se debe al hecho de que en los intercambiadores de doble tubo el flujo es paralelo a los

tubos, mientras en los de haz de tubos y coraza es normal al banco de tubos. Aletas más altas

(highfins) se usan en intercambiadores sin coraza o con flujo normal al eje del banco de tubos.

Existe una enorme variedad de diseños de intercambiadores con superficies extendidas, pero los

más comunes son los derivados de los diseños básicos de intercambiadores de tubos lisos. Es

decir, intercambiadores de doble tubo, de serpentín o de haz de tubos y coraza en los que se usa

tubo aletado. Algunos ejemplos de los más comunes son.

Intercambiadores de Doble Tubo Aletado

Tanto en el caso de intercambiadores de un solo tubo como multitubo las aletas son longitudinales,

continuas y rectas. Otros tipos de aleta son poco usadas, porque la resistencia hidráulica que

ofrecen es mayor sin aumento de la eficacia de intercambio, además de ser más caras. Se usan

principalmente en el calentamiento de líquidos viscosos, en casos en que los líquidos tienen

propiedades de intercambio de calor y de ensuciamiento muy diferentes, y cuando la temperatura

del fluido a calentar no puede exceder un máximo.

Por lo general la disposición geométrica de las aletas es en el exterior del tubo interno, como se ve

en la siguiente figura.

FIGURA 21

El uso de aletas también tiene justificación económica porque reduce significativamente el tamaño

y cantidad de unidades de intercambio requerida para un determinado servicio.

Otra aplicación de los tubos aletados es el calentamiento de líquidos sensibles al calor, Iodos o

pastas. Debido a la mayor área de intercambio, las aletas distribuyen el flujo de calor más

uniformemente. Al calentar aceites o asfalto, por ejemplo, la temperatura de las aletas es menor

que la de la cara externa del tubo interior.

Por lo tanto, la temperatura de la capa de aceite o asfalto en contacto con las aletas es menor,

reduciendo en consecuencia el peligro de deterioro o carbonización, producción de coque y dañar

18

Manual de Consulta

Intercambiadores de Calor

o eventualmente ocluir parcialmente el intercambiador, reduciendo drásticamente su eficiencia de

intercambio.

En aplicaciones de enfriamiento, colocando la corriente a enfriar del lado de las aletas (de la

coraza) se obtiene un enfriamiento a mayor temperatura, de modo que la solidificación de ceras en

hidrocarburos viscosos o la cristalización o depósitos en barros es menor o inexistente.

Intercambiadores de Haz de Tubos Aletados

El tipo de aleta más comúnmente usado es la transversal. Los intercambiadores con aletas

transversales se usan principalmente para enfriamiento o calentamiento de gases en flujo cruzado.

La aleta transversal más común es la tipo disco, es decir de forma continua. Contribuyen a ello

razones de robustez estructural y bajo costo, más que la eficiencia de la aleta, que es menor para

el tipo disco que para otras formas más complejas.

Las aplicaciones actuales más comunes son en los siguientes servicios: enfriamiento de agua con

aire, condensación de vapor, economizadores y recalentadores de vapor en hornos de calderas y

serpentines de enfriamiento de aire en acondicionadores y otros servicios que involucran

calentamiento o enfriamiento de gases. Estas aplicaciones en general no requieren coraza, ya que

el haz de tubos no se encuentra confinado sino más bien interpuesto en el canal conductor de

gases. El flujo en todos los casos es cruzado.

Los intercambiadores de haz de tubos aletados y coraza se emplean en las mismas condiciones

que se mencionaron anteriormente, fundamentalmente cuando la temperatura del lado de la coraza

no puede exceder un cierto valor relativamente bajo y las condiciones de operación indican este

tipo de intercambiador.

Tubos Aletados Helicoidalmente

Aleta tipo 'G'

(Aleta empotrada) El fleje de aletar es enrollado en una ranura

realizada previamente sobre el tubo base y posteriormente,

aplicando presión sobre los bordes de la ranura, la aleta queda

firmemente sujeta, en su sitio, sobre el tubo base. Esto asegura el

máximo intercambio de calor con los tubos a alta temperatura. La

temperatura máxima de funcionamiento para este tipo de aletas

es de 450°C.

FIGURA 22

Material de aletas: Aluminio o cobre.

Materiales de tubos: Acero carbono, acero Cr.-Mo., acero inoxidable, cobre, aleaciones de cobre,

etc.

Aleta tipo 'L'

El fleje de aluminio se deforma controladamente bajo presión para

optimizar la sección de contacto del pie de la aleta sobre el tubo

base. Esto maximiza las propiedades de intercambio de calor. El

pie de la aleta aumenta considerablemente la protección anticorrosiva. La temperatura máxima de funcionamiento para este

tipo de aletas es de 150°C.

Material de aletas: Aluminio o cobre.

Materiales de tubos: Teóricamente cualquiera.

FIGURA 23

19

Intercambiadores de Calor

Manual de Consulta

Aleta tipo 'KL'

Se elabora exactamente como la aleta 'L', excepto que la

superficie exterior del tubo base es moleteada, antes de la

aplicación del pie de la aleta. Después de la aplicación, el pie de

la aleta es presionado sobre el moleteado del tubo base,

aumentando la adherencia entre aleta y tubo, lo que mejora las

características de intercambio de calor. La temperatura máxima

de funcionamiento para este tipo de aletas es de 260°C.

Material de aletas: Aluminio o cobre.

Materiales de tubos: Teóricamente cualquiera.

FIGURA 24

Aleta tipo 'LL'

Se elabora exactamente como la aleta 'L', excepto que los pies de

las aletas van solapándose cubriendo el tubo base totalmente, lo

que favorece a una excelente resistencia a la corrosión. Este tipo

de tubo se suele usar como alternativa al tipo más caro, el de

aleta extruida, en ambientes corrosivos. La temperatura máxima

de funcionamiento para este tipo de aletas es de 180°C.

Material de aletas: Aluminio o cobre.

Materiales de tubos: Teóricamente cualquiera.

FIGURA 25

Aleta tipo 'Semi Engarzada'

Este tipo de aleta es una aleta no cónica enrollada bajo presión

alrededor del tubo base. Este procedimiento produce una

ondulación en el pie de la aleta. Los extremos de los flejes

enrollados se sueldan al tubo base. La temperatura máxima de

funcionamiento para este tipo de aletas es de 250°C.

Material de aletas: Acero carbono/inoxidable o cobre.

Materiales de tubos: Acero carbono/inoxidable o cobre

y aleaciones de cobre.

FIGURA 26

Aleta tipo 'Extruida'

Este tipo de aletas se elabora a partir de dos tubos de distinto

material, y consiste en un tubo exterior de aluminio y un tubo

interior de cualquier material. La aleta se conforma presionando

mediante rodillo el material desde el exterior del tubo hacia el

interior, creando una aleta integral con unas propiedades

excelentes de intercambio de calor y durabilidad. Las aletas

extruidas ofrecen una excelente protección anticorrosiva en el

tubo base. La temperatura máxima de funcionamiento para este

tipo de aletas es de 280°C.

FIGURA 27

Material de aletas: Aluminio.

Materiales de tubos: Teóricamente cualquiera.

20

Manual de Consulta

Intercambiadores de Calor

INTERCAMBIADORES COMPACTOS DE ESPIRAL