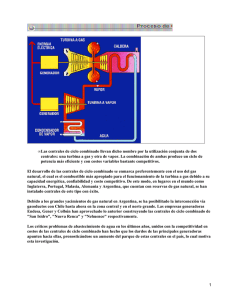

CAPITULO 2. VISIÓN GENERAL SOBRE LOS CICLOS COMBINADOS DE TURBINAS DE GAS Y TURBINA DE VAPOR 2.1 INTRODUCCIÓN Como ya se ha comentado, la unión de un ciclo de gas con uno de vapor permite llegar a rendimientos de producción eléctrica mas altos que si tuviéramos cada ciclo trabajando por separado. También es sabido que si tenemos una máquina térmica trabajando entre dos focos térmicos el rendimiento de la misma es mayor cuanto mayor es la diferencias entre las temperaturas del foco caliente y el foco frío, siendo este máximo cuando la maquina térmica es una máquina de Carnot; decir que el ciclo de Carnot es aquel en el que todos los procesos que experimenta el fluido de trabajo son reversibles, la adición de calor al mismo se hace a la máxima temperatura y la cesión de calor se hace a la mínima temperatura, ambas constantes. Por lo tanto a modo de introducción vamos tratar de responder si es razonable ligar un ciclo de gas con uno de vapor. El rendimiento térmico de una máquina que siga el ciclo de Carnot directo es: ηc = 1 − Tf ; Tc esta ecuación, aplicada a los ciclos típicos de gas y de vapor por separado nos da lo siguiente [14]: Análisis de Ciclo de gas Ciclo de vapor rendimiento Ciclo de vapor con recalentamiento Temperatura media de adición de calor 950 - 1000 550 - 630 640 – 700 500 – 550 320 - 350 320 350 42 - 47 37 - 50 45 – 54 (K) Temperatura media de cesión de calor (K) Rendimiento de Carnot (%) Los rendimientos reales de dichos ciclos serán del orden del 80 % de los reflejados en la tabla, debido a que son ciclos no reversibles. Sin embargo podemos hacer otra apreciación importante y es que si nos fijamos en los valores de la temperatura de cesión de calor del ciclo de gas y la temperatura de adición de calor del ciclo de vapor vemos que seria coherente colocar el ciclo de gas como un ciclo de cabecera y el de vapor como un ciclo de cola. El esquema seria el siguiente: De estos dos esquemas podemos sacar dos conclusiones: ÆPrimeramente, del esquema de la izquierda, vemos que la conexión de los dos ciclos nos da un nuevo ciclo que trabaja con temperaturas de los focos mas alejadas y por tanto con un rendimiento de Carnot mayor [14]. Esto es: Análisis del rendimiento Ciclo combinado Temperatura media de adición de calor (K) 950 – 1000 Temperatura de cesión de calor (K) 320 – 350 Rendimiento de Carnot (%) 63 – 68 Al igual que antes, a ese rendimiento de Carnot habría que aplicarle un modificador que tenga en cuenta las irreversibilidades externas e internas, así como que los intercambios de calor entre el ciclo de alta y de baja no tienen un eficacia del 100%. Esta cuestión la resolvemos en el segundo punto. ÆY en segundo lugar si miramos el esquema de la derecha resolvemos la duda de si el rendimiento final del ciclo combinado es mayor que el de los ciclos de gas y vapor por separado. Esto es: ηcc = Wa + Wb Qaa ⋅ ηca + Qab ⋅ ηcb Qaa ⋅ ηca + [Qaa ⋅ (1 − ηca ) − ν p ⋅ Qaa ] ⋅ ηcb = = , siendo Qaa Qaa Qaa ηca = Q Wa W , ηcb = b , ν p = p y Q p = Qca − Qab y por tanto: Qaa Q ab Qaa ηcc = ηca + ηcb ⋅ (1 − ηca ) − ν p ⋅ ηcb , Ahora bien si definimos el rendimiento ηc como: ηc = νp Qab Qca − Q p = = 1− y con ν p = (1 − ηc ) ⋅ (1 − ηca ) queda: Qca Qca 1 − ηca ηcc = ηca + ηcb ⋅ (1 − ηca ) − (1 − ηc ) ⋅ (1 − ηca ) ⋅ ηcb = ηca + ηcb ⋅ ηc − ηca ⋅ ηcb ⋅ ηc , siendo finalmente la expresión anterior el rendimiento del ciclo combinado en función de los rendimiento de los ciclos de gas y vapor así como del rendimiento de la CRC, ηc. Si comparamos esa expresión con las de los rendimientos de los ciclos de gas y vapor individualmente, comprobamos que, efectivamente, el rendimiento del ciclo combinado es superior a los de los ciclos de gas y vapor por separado. Por lo tanto llegamos a la conclusión final de que es razonables ligar un ciclo de gas uno de vapor para la producción de potencia. En el siguiente apartado veremos cuales son las configuraciones más usadas para conseguir que dichos rendimientos sean máximos. 2.2 DESCRIPCIÓN DE LOS CICLOS COMBINADOS 2.2.1. Esquema general de una planta de ciclo combinado La configuración más simple de ciclo combinado es la de un nivel de presión, de la que en la actualidad, se instalan pocas configuraciones, sin embargo, su descripción es muy útil para entender el funcionamiento de estas centrales de potencia. Consta de una turbina de gas, una caldera de recuperación de calor y una turbina de vapor. A grandes rasgos el funcionamiento de este tipo de plantas se puede describir de la siguiente manera: en el ciclo de gas se utiliza un compresor para alimentar con aire a la cámara de combustión, en la que se realiza la combustión con un dosado muy pobre. Los productos de ésta se expanden en la turbina de gas, en la que se genera energía mecánica para, por una parte, impulsar al compresor y, por otra parte, impulsar la carga (alternador). Posteriormente los gases calientes se introducen en la caldera de recuperación de calor. En ella se obtiene el vapor sobrecalentado que alimentará la turbina de vapor. Con la unión de ambas plantas de potencia se obtiene un rendimiento mayor que el que se obtendría con cada una de ellas por separado. Esto es porque se aprovecha la energía térmica residual de los productos del escape de la turbina de gas, consiguiendo además que disminuya la temperatura de los gases que escapan a la atmósfera. En la siguiente sección se describen con más detalle los elementos más importantes que componen el ciclo combinado. A continuación vemos un esquema básico de una planta de un nivel de presión: Como ya se ha comentado anteriormente, la CRC es un elemento de vital importancia y lo que buscaremos será que la eficiencia en el intercambio de calor entre el ciclo de gas y de vapor sea lo mayor posible. Al producirse en la CRC un intercambio de calor entre fluidos con diferentes propiedades y a diferentes temperaturas, se ocasiona que aparezcan pérdidas tanto por irreversibilidades externas como internas. Las razones principales por las que se presentan estas pérdidas son las siguientes: ÆLa superficie de intercambio de la caldera de recuperación de calor no tiene un área infinita lo que implica que la temperatura de salida del fluido frío (vapor) no alcance el valor de la temperatura del fluido caliente (gases de escape). ÆEl hecho de que el agua evapore a una temperatura fija hace que exista una diferencia elevada de temperaturas entre los dos fluidos, motivo por el cual la trasferencia de calor se hace mas irreversible. Esto es consecuencia de que cuando el vapor alcanza su estado de saturación, su temperatura no cambia y la del gas sí. ÆEl peligro de corrosión en los materiales de la caldera hace que deba limitarse la temperatura de salida de los gases de la misma. Por lo tanto hay que buscar una solución que nos permita sobrepasar estos escollos en la transferencia de calor. ÆCon respecto al tamaño de la caldera, esta será aproximadamente fija ya que el espacio está limitado; por tanto tendremos que optimizar la geometría de la misma y así conseguir un intercambio de calor lo mas efectivo posible. ÆEn cuanto a la temperatura de escape de gases de la caldera, esta debe tener un valor fijo para evitar las corrosiones y por tanto tampoco se puede tocar. ÆFinalmente el único parámetro que nos quedaría por tocar sería la diferencia de temperaturas entre los fluidos: Dado que el problema se encuentra en el proceso de cambio de fase, la solución que se ha buscado para reducir la diferencia de temperaturas que existe entre el vapor y el gas dentro de la caldera de recuperación de calor ha sido incrementar el número de niveles de presión e inclusive implementar ciclos de vapor que alcancen presiones supercríticas. De este modo se consiguen acercar más las curvas de evolución de las temperaturas entre los fluidos. Es esta la línea de investigación que más se ha seguido en el campo de los ciclos combinados, así como la búsqueda de las geometrías más idóneas de CRC para cada aplicación. 2.2.2 Elementos principales de un planta de ciclo combinado simple A continuación veremos cuales son los elementos principales y las funciones que estos desempeñan en la planta de ciclo combinado, de manera que podremos entender mejor el funcionamiento de la misma. 2.2.2.1 Ciclo de gas Es el ciclo de alta temperatura y constituye un elemento de vital importancia en la planta de ciclo combinado ya que es donde se da el aporte energético y el que suministra energía a la caldera de recuperación a través de su escape. A medida que se consigue una temperatura de aporte mas alta se consigue hacer el ciclo mas competitivo. El ciclo de gas corresponde al un ciclo Brayton que funciona de la siguiente manera: ÆEl aire es comprimido en el compresor desde las condiciones ambientales hasta una presión adecuada. La relación de compresión puede variar entre 14 y 30. Este aumento de presión va acompañado de aumento de temperatura que puede llegar a ser hasta de 600 K. Æ El aire comprimido se dirige a la cámara de combustión donde se mezcla con el combustible y se produce una combustión a presión (idealmente) constante. En ella los gases de escape pueden alcanzar temperaturas del orden de 1500 K. Æ Los gases calientes se dirigen a la turbina donde se expanden hasta la presión atmosférica, con una temperatura a la salida relativamente alta, entre 500 y 900 ºC. Los parámetro principales que aquí manejamos son la relación de compresión/expansión y la relación entre temperaturas extremas. En general, un incremento en la temperatura de entrada de la turbina, aumenta el rendimiento energético del ciclo, aún cuando ésto implica un incremento en las irreversibilidades dentro de la turbina. Por otro lado, si se piensa en un ciclo combinado acoplado a la turbina de gas debe tenerse en cuenta que cuanto mayor sea la temperatura de escape de la turbina de gas, mayor será el rendimiento del ciclo de vapor [14]. Por lo tanto, debe pensarse en sacrificar parte del rendimiento del ciclo de gas, para incrementar el del ciclo combinado. Las distintas configuraciones que nos podemos encontrar del ciclo, integrado en un ciclo combinado, son: ÆMontaje en eje simple. Consta solamente de un compresor, una cámara de combustión y una turbina. Su funcionamiento es el que se ha descrito anteriormente. ÆMontaje en eje doble. Consta de dos turbinas, una de ellas arrastra al compresor, estando unida a éste mediante un eje, formando lo que se conoce como generador de gas. La segunda turbina es la que está acoplada al generador por configuración se lo que comporta es la que mejor a realmente cargas produce parciales, potencia. aunque su Esta tiempo de respuesta a variaciones bruscas de la carga es sensiblemente más alto [6]. Su diagrama es el que se muestra a continuación: ÆTurbinas con combustión secuencial. Su diagrama se puede ver a continuación. Presentan dos cámaras de combustión: en la primera de ellas se calienta el gas para alimentar la primera turbina, donde genera potencia. de Posteriormente, combustión, en ella el gas es expandido quemado con entra a la combustible segunda adicional cámara para alimentar la segunda turbina, donde el gas es expandido hasta la presión atmosférica. Esta configuración es útil para emplearse con ciclos combinados debido a que los gases de escape de la turbina alcanzan temperaturas más altas. Su esquema es el siguiente: ÆTurbina con alabes refrigerados. Como se ha mencionado anteriormente, cuanto mayor sea la temperatura de los gases que entran a la turbina de gas, mayor será el rendimiento del ciclo. Sin embargo, el valor de esta temperatura se ve limitado por las características de los materiales utilizados. Actualmente, se ha recurrido al empleo de alabes refrigerados en los primeros escalonamientos de la turbina, con ello se pueden alcanzar temperaturas superiores a 1500 K [6]. En un ciclo combinado este tipo de turbina es muy útil, debido a dos circunstancias: la primera, que al aumentar la temperatura de entrada a la turbina, aumenta la temperatura de los gases de escape y, por lo tanto, el rendimiento del ciclo combinado. La segunda es que los alabes se pueden refrigerar empleando agua del ciclo de vapor, lo cual permite que el vapor producido durante la refrigeración pueda ser utilizado en el ciclo de vapor. ÆCiclo regenerativo. En este montaje se aprovecha la energía de los gases escape para calentar, mediante un intercambiador, los gases a la salida del compresor y por lo tanto ahorrar combustible. Este montaje no tiene sentido en centrales de ciclo combinado puesto que la energía sobrante en el escape de la turbina de gas es aprovechada por la CRC. ÆCompresión escalonada refrigerada. Se trata hacer la compresión en dos o tres etapas diferentes (mas etapas pueden llegar a reducir el rendimiento) y entre cada etapa refrigerar los gases haciendo de este modo que la compresión se asemeje a un compresión isoterma y por lo tanto reduciendo el trabajo de compresión. No es tampoco una configuración que se use en centrales de ciclo combinado. Por último comentar que en las turbinas de gas no solo se utiliza gas natural como combustible. Existe una técnica llamada gasificación, mediante la cual, a otros combustibles (carbón y residuos sólidos y líquidos de la refinación) se les extrae un gas que puede ser usado como combustible en el ciclo de gas, conformando los llamados ciclos combinados con gasificación integrada (IGCC, integrated gasification combined cycles). 2.2.2.2 Caldera de recuperación de calor Este es otro elemento muy importante del ciclo combinado debido a que es la unión entre el ciclo de gas y el de vapor. Su función es recuperar la energía calorífica proveniente de los gases de escape de la turbina de gas y con ella generar vapor en las condiciones deseables para alimentar la turbina de vapor. La diferencia principal entre estos elementos y las calderas convencionales es el mecanismo de transferencia de calor, ya que estas últimas, al tener combustión, presentan focos con temperaturas muy altas a las cuales el intercambio de calor por radiación es predominante. En cambio en las CRC el mecanismo de transferencia de calor, es en general, de carácter convectivo. Por lo tanto, la cantidad de calor recuperado es controlada por la cantidad de energía disponible en los gases. Las CRC se pueden clasificar en dos categorías: calderas sin combustión adicional, en las que el mecanismo de transferencia de calor es esencialmente convectivo y calderas con combustión suplementaria (postcombustión), en las que se aprovecha el exceso de oxígeno que se encuentra disponible en los gases de escape de la turbina para utilizarlo en una segunda combustión y generar más vapor o incrementar la temperatura del mismo a la salida de la caldera. Ésta se divide en: ÆCombustión suplementaria limitada: se quema el O 2 sobrante hasta alcanzar 750 ºC. ÆCombustión suplementaria máxima: se quema todo el O 2 que quede en el escape o incluso se puede introducir una corriente de aire fresco. El combustible que se utiliza en la combustión suplementaria pude ser el mismo que el de la turbina de gas u otro diferente (normalmente gasoleo) . Las aplicaciones de las CRC con combustión suplementaria han disminuido considerablemente en los últimos tiempos debido a que el desarrollo de las turbinas de gas ha dado como resultado diseños que alcanzan una temperatura de salida de los gases mayor, lo cual hace innecesaria la combustión adicional. Sea cual fuere el tipo de la caldera de recuperación de calor, ésta consiste en un intercambiador de calor de flujos cruzados en el que el agua, como líquido subenfriado, entra por la zona de escape de los humos, es decir, la última zona de la CRC conocida como economizador. En esta sección el agua se lleva hasta una temperatura un poco menor que la temperatura de saturación correspondiente a la presión de trabajo. El hecho de que en esta sección no se alcance la temperatura de saturación del vapor es muy importante debido a que debe evitarse que se presente evaporación en este elemento para evitar bloqueos, por ello debe existir un margen de seguridad en cuanto a la temperatura. Posteriormente, el agua, prácticamente en su estado de saturación, se envía a un depósito en el que se produce la separación de las fases conocido con el nombre de calderín. La fase líquida del agua del calderín se hace circular por otra sección de la CRC, que va colocada inmediatamente después del economizador y que se conoce con el nombre de evaporador, en la que se produce la evaporación del agua y el vapor resultante es llevado nuevamente al calderín. Finalmente el vapor que se ha separado en el calderín se hace circular por la primera sección de la CRC, que está justo a la entrada de los gases provenientes de la turbina de gas. Esta sección es conocida como sobrecalentador y en ella se lleva al vapor a las condiciones de entrada de la turbina de vapor. El esquema de la configuración más simple de CRC con sus elementos más importantes se muestra en la figura siguiente, seguida del diagrama energía-temperatura correspondiente a el proceso que se acaba de explicarse. El diagrama de energía temperatura de CRC de un nivel de presión es el siguiente: En la figura se observa la línea recta continua (en color rojo) que representa el enfriamiento de los gases de escape de la turbina de gas y, en color azul, la línea que representa el calentamiento del agua. En el diagrama pueden distinguirse claramente las tres secciones de la CRC; la primera, de A a B, corresponde al economizador; la segunda, de C a D, al evaporador; y la tercera, de D a E, al sobrecalentador. Puede observarse que la región de C a D es horizontal debido a que en esta zona se produce la evaporación del agua y, por lo tanto, no hay incremento de temperatura de la misma. Por otra parte, en el mismo diagrama se observan también tres diferencias de temperaturas importantes: Æ Pinch Point (PP): Corresponde a la diferencia entre la temperatura de los gases en la salida del evaporador y la del agua a la entrada del mismo (diferencia entre el punto C y 3 en el diagrama). Esta diferencia es un parámetro muy importante en el diseño del CRC, ya que cuanto menor sea el pinch point, mayor será el rendimiento del ciclo (mejor aprovechamiento de la energía), pero también mayor será el área de intercambio de calor y, por tanto, el coste. Æ Approach Point (AP). Corresponde a la diferencia entre la temperatura del agua que abandona el economizador y la temperatura de saturación a la presión de trabajo (diferencia entre los puntos B y C del diagrama). Esta diferencia de temperaturas es un margen de seguridad para evitar evaporación en el economizador y como recomendación se sugiere que su valor no sea menor a 3 K, aunque dependerá del nivel de presión que se trate. Æ Diferencia terminal de temperaturas (∆T). Corresponde a la diferencia entre la temperatura del vapor sobrecalentado que abandona la caldera y la temperatura de entrada de los gases a la caldera. Su valor tiene una influencia significativa tanto en el rendimiento como en el coste. Por ese motivo, tanto este parámetro, como el approach point y el pinch point, se considerarán variables de diseño importantes de la CRC. 2.2.2.3 Ciclo de vapor El ciclo de cola lo conforma el ciclo de vapor, cuyo esquema mas sencillo es el siguiente: Los elementos que presenta esta figura son: Æ Generador de vapor. En el caso que nos ocupa, el de un ciclo combinado, es una CRC, anteriormente descrita. Æ Condensador. Corresponde a un intercambiador de calor que puede ser del tipo de tubos envolvente o de contacto directo. En el cual el vapor cede calor para condensarse y alcanzar el estado de líquido saturado. Æ Bomba de alimentación. Eleva la presión del agua que sale del condensador para llevarla a la presión de trabajo del generador de vapor. Æ Desgasificador. Extrae gases tales como oxígeno, dióxido de carbono y amoniaco que a menudo se encuentran disueltos en el agua de condensado, para proteger la tubería del sistema de agua de alimentación y el generador de vapor contra la corrosión. El vapor con el que se alimenta al desgasificador puede provenir de una extracción de la turbina o de alguna recirculación de la CRC. Æ Turbina de vapor. Es el elemento motriz que hace girar el generador eléctrico a una velocidad impuesta por él. En la turbina se recibe el vapor sobrecalentado proveniente del generador de vapor y se expande a través de varios escalonamientos hasta llevarlo a la presión de operación del condensador (50 a 80 mbar). Se trata de un elemento sumamente complejo, sin embargo, en este apartado sólo se describe de manera general haciendo énfasis en las características importantes de aquellos que se acoplan a un ciclo combinado. Las turbinas de vapor empleadas para ciclos de potencia son generalmente del tipo axial y pueden constar de uno o varios cuerpos, dependiendo de su aplicación y de la potencia requerida. También existen turbinas con varias extracciones de vapor a distintas presiones, que se usan en los ciclos regenerativos, pero en ciclos combinados no es muy común encontrarlos porque en un ciclo de este tipo no interesa incrementar la temperatura del agua de alimentación de la CRC como en un ciclo de vapor convencional. Las turbinas que se utilizan en ciclos combinados deben ser diseños especiales que estén preparadas para trabajar con presión deslizante, que consiste en regular la carga siguiendo a la presión de la caldera; la razón es que en ciclos combinados la turbina de gas puede trabajar a carga parcial, con lo que disminuye la temperatura de entrada de los gases en la CRC, impidiendo que el vapor que alimenta a la turbina de vapor alcance su temperatura de diseño y por tanto una reducción en la presión de la caldera hace que nos adaptemos mejor a una nueva temperatura de los gases de escape de la turbina. 2.3 CONFIGURACIONES MAS COMUNES DE PLANTAS DE CICLO COMBINADO Como se mencionó en el primer apartado de este capítulo, las primeras configuraciones de plantas de ciclo combinado fueron plantas simples de un nivel de presión, algunas de ellas con combustión suplementaria. Sin embargo, a medida que la potencia de estas instalaciones fue aumentando, se observó que el aumento de la presión en el ciclo de un nivel de presión presentaba algunas limitaciones de potencia y de rendimiento, debido principalmente a que no aprovecha de la mejor manera la energía de los gases de escape de la turbina de gas. Así pues, una forma de incrementar el rendimiento del ciclo combinado es mejorar la transmisión de calor en la CRC. Esto se consigue disminuyendo el área entre la gráfica que representa el enfriamiento de los gases en la caldera y la que representa el calentamiento de vapor en el diagrama temperatura – transferencia de energía (diagrama T - %Q). Para disminuir el área entre ambas gráficas y, como consecuencia, aumentar el rendimiento de la CRC, se puede modificar el valor de algunos parámetros termodinámicos de diseño de la CRC. Por ejemplo, se puede incrementar la presión en el calderín (presión de trabajo) pero esto produce, entre otras cosas, un aumento de humedad del vapor a la salida de la turbina y, por lo tanto, un riesgo de erosión en los alabes de los últimos escalonamientos de la misma. Otra opción para incrementar este rendimiento es disminuir la diferencia de temperaturas entre el gas y el vapor disminuyendo el pinch point y el approach point, sin embargo, esto tiene como consecuencia un incremento notable en el coste debido al incremento en el área de intercambio. Las investigaciones realizadas en este campo han comprobado que otra forma de incrementar el rendimiento de la CRC es trabajar con varios niveles de presión, con lo que se consigue que la diferencia media de temperaturas entre el fluido caliente y el frío pueda reducirse. Es decir, se presenta una disminución del área entre la gráfica que representa el enfriamiento de los gases en la caldera y la que representa el calentamiento de vapor. Debido a lo que se ha comentado las tendencias actuales van encaminadas a incrementar el número de niveles de presión con el fin de aprovechar de la mejor manera la energía calorífica de los gases de la turbina de gas. Existen varias configuraciones de ciclo combinado, que se clasifican de acuerdo con el número de niveles de presión y con la configuración del ciclo de vapor que se utilice. 2.3.1 Ciclos sin recalentamiento 2.3.1.1 Ciclo combinado con dos niveles de presión (2P) Estos ciclos, al utilizar la energía en alta y en baja presión, la aprovechan de mejor manera, incrementando, de esta forma, la producción de vapor y disminuyendo las pérdidas exergéticas y la temperatura de los gases de escape de la CRC. Existen dos configuraciones típicas de este tipo de plantas: ÆDos niveles de presión en paralelo: En esta configuración se utiliza agua a distintas presiones pero a temperaturas aproximadamente iguales en ambos niveles de presión, circulando con recorridos independientes por las secciones correspondientes a cada nivel. La primera sección de la caldera tiene un economizador que está dividido a su vez en dos secciones: una que recibe el agua a baja presión y otra que la recibe a alta presión (ECBP y EC1AP). De esta forma el agua en el nivel de alta y en el nivel de baja tienen recorridos independientes. A continuación podemos ver el esquema de su configuración así como el diagrama T %Q. Æ Dos niveles de presión en cascada: Esta configuración se aplica principalmente cuando se usan combustibles con un bajo contenido de azufre debido al alto nivel de enfriamiento de los gases que se consigue en la CRC. Este ciclo recibe agua del desgasificador a baja presión, la cual, después de pasar por el economizador de baja, se dirige hacia el calderín. Parte del agua que recibe este calderín se extrae para bombearla hasta alta presión y aprovechar el calor a este nivel. Esta configuración presenta el inconveniente de que la temperatura de los gases se distribuye peor, ocasionando pérdidas exergéticas. El esquema del ciclo (con las secciones que lo conforman) así como su diagrama T - %Q se presentan a continuación. 2.3.1.2 Ciclo combinado de tres niveles de presión (3P) El añadir un nivel de presión al ciclo combinado tiene como ventaja principal el mayor aprovechamiento de la energía de los gases en la CRC. Existen varios tipos de configuraciones de plantas de tres niveles de presión, según pongamos en paralelo o en cascada los flujos en la CRC. Uno de ellos es el que se presenta a continuación. Esta configuración consta de dos economizadores dobles, el primero recibe el agua de alimentación del desgasificador por medio de dos bombas, una de alta presión y otra de presión intermedia. El agua que abandona el primer economizador doble, en el nivel de presión intermedia (EC1PI), se divide en dos flujos, uno que alimenta el segundo economizador doble y otro que alimenta el calderín de baja presión. El segundo economizador doble (EC2PI y EC2AP) alimenta tanto el calderín de presión intermedia como el tercer economizador de alta, el flujo que abandona este tercer economizador se dirige al calderín de alta para aprovechar energía a ese nivel. Es importante aclarar que la configuración más común de este ciclo presenta recalentamiento y se explicará más adelante. En el diagrama T - %Q, al igual que en las configuraciones de dos niveles de presión, se presentan los parámetros de diseño de esta configuración. Puede observarse que ahora aparecen pinch points y approach points de baja, intermedia y alta presión, pero no aparece una diferencia terminal de temperaturas en el sobrecalentador de baja; esto es porque esta configuración no incluye sobrecalentador en ese nivel. A continuación vemos el esquema de la configuración y diagrama T - %Q. 2.3.2 Ciclos con recalentamiento Existen ciclos con recalentamiento de dos y tres niveles de presión. La ventaja principal de un ciclo de este tipo es que, al desplazarse hacia la derecha en el diagrama h-s la línea de expansión de la turbina de vapor, se disminuye la humedad del vapor en las últimas etapas de expansión de la misma. Además, la presencia del recalentador hace que aumente la temperatura media de aportación de calor, aumentando el rendimiento térmico del ciclo. Sin embargo, debe recordarse que el hecho de que el recalentador se encuentre ubicado en la sección de alta presión afecta la producción de vapor de este nivel. En un ciclo combinado de dos niveles de presión se incluye recalentamiento sólo en el nivel de alta presión, mientras que el nivel de baja se utiliza en gran medida para reducir la temperatura en los gases de escape de la CRC. Por su parte, en un ciclo de tres niveles de presión el vapor expandido en el cuerpo de alta de la turbina regresa a la caldera para recalentarlo y enviarlo nuevamente a la turbina. Por ultimo decir que los recalentamientos pueden estar o no estar acoplados con las diferentes presiones, situación que daría juego para ver que configuración proporciona mayor beneficio o no. A raíz de diferentes estudios que se han hecho [27] las conclusiones son que en ciclos a dos niveles de presión el aumento de rendimiento que se puede obtener al desacoplar la presión de recalentamiento no compensa el incremento de coste respecto a emplear presiones acopladas. En ciclos a tres presiones el hecho de tener una primera presión de generación que controle la temperatura de la chimenea hace que ni desde el punto de vista termodinámico ni económico el uso de recalentamiento con presiones desacopladas sea interesante. Por lo tanto, en nuevos diseños, el uso de ciclos a tres niveles de presión con recalentamiento intermedio con presiones acopladas proporcionara el máximo rendimiento y, especialmente para plantas de base, seria la opción más interesante. 2.3.3 Ciclos supercríticos Existen ciclos de uno, dos niveles y de tres niveles de presión supercríticos. Éstos reciben su nombre porque trabajan con presiones superiores a la crítica, donde el agua realiza un cambio de fase sin una transición definida. Por tal motivo desaparece la zona plana horizontal en el diagrama temperatura-energía y, en consecuencia, disminuyen las pérdidas exergéticas en la CRC. Estos ciclos tienen un rendimiento superior comparado con los ciclos subcríticos, aún con recalentamiento, porque presentan una disminución considerable de las pérdidas exergéticas debido al acercamiento de las curvas de temperatura. En la configuración de un ciclo supercrítico de tres niveles de presión las secciones con presión baja e intermedia continúan siendo iguales que en un ciclo subcrítico, pero la última sección (correspondiente al nivel de alta presión) se transforma en una caldera de paso único que trabaja a presión supercrítica. Esto se observa más claramente en el siguiente ejemplo de un ciclo combinado de tres niveles de presión supercrítico. 2.4 CONCLUSIONES Para concluir, es importante hacer énfasis en que un aumento en el número de niveles de presión no necesariamente implica siempre un gran incremento en el rendimiento del ciclo y en el flujo de caja obtenido [6]. Por ejemplo, en un ciclo de tres niveles de presión, se aprovecha mejor la energía térmica en la CRC, pero aparece el inconveniente de que el incremento en el rendimiento global del ciclo no es muy significativo (entre 0,5 y 0,6 %). Además, debido al incremento en el coste de esta configuración con respecto a una de dos niveles de presión, resulta sumamente importante realizar un análisis termoeconómico para tener suficientes elementos de juicio al elegir entre un ciclo de dos niveles de presión y uno de tres para una turbina de gas propuesta. Hay diversos estudios [14] que muestran la siguientes consideraciones. Para ciertas condiciones de entrada de la caldera puede resultar más ventajoso elegir una configuración de dos niveles de presión con recalentamiento que una de tres. La relación entre el coste y el rendimiento, a partir de estos estudios que se han hecho con unas condiciones de entrada a la caldera fijadas, quedaría:

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados