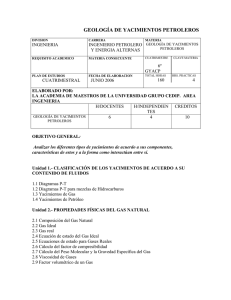

2009 Murillo Alvarado - Departamento de Ingeniería Química

Anuncio