Descargar

Anuncio

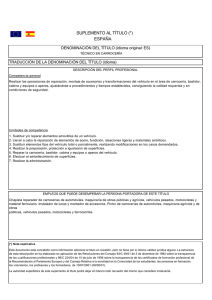

1 Elementos estructurales del vehículo vamos a conocer... 1. Los vehículos 2. Materiales empleados en la fabricación de carrocerías 3. Características constructivas de las carrocerías PRÁCTICA PROFESIONAL Tipos de soldadura realizadas en los chasis de los vehículos MUNDO TÉCNICO Utilización del aluminio en la fabricación de carrocerías y al finalizar esta unidad... Dominarás el concepto estructural de la carrocería de los distintos vehículos. Conocerás los distintos materiales empleados en la fabricación de estructuras de vehículos, sus propiedades y sus características. Conocerás las características constructivas de los distintos tipos de estructuras. Dominarás los métodos de fabricación y ensamblaje de carrocerías. 7 s CASO PRÁCTICO INICIAL situación de partida Un alumno del ciclo medio de carrocería pretende valorar la evolución que han sufrido los vehículos en cuanto a su fabricación y materiales. Elige para ello un vehículo moderno, el que puedes ver en la fotografía, y busca la información aportada por el fabricante. Leyendo información técnica, se da cuenta de que en el mercado de los vehículos se han introducido en los últimos años nuevos a materiales y aleaciones, con el objetivo principal de reducir pesos y mejorar las prestaciones del vehículo aumentando su seguridad. El alumno pretende seleccionar, según el manual del fabricante o a través de otros medios, como por ejemplo Internet, las características constructivas novedosas de la carrocería, además de comprobar que componentes de la carrocería de los vehículos utilizan materiales o formas novedosas. Audi A8. estudio del caso Antes de empezar a leer esta unidad de trabajo, puedes contestar las dos primeras preguntas. Después, analiza cada punto del tema con el objetivo de contestar al resto de las preguntas de este caso práctico. 1. Describe el tipo de carrocería que lleva el vehículo. 3. Describe los métodos de fabricación. 2. Indica los materiales empleados. 4. Nombra distintos materiales y los componentes de los vehículos donde son utilizados. 8 unidad 1 1. Los vehículos A lo largo de esta unidad se van a describir los tipos de automóviles existentes en el mercado, así como las características de las carrocerías de cada uno de ellos. Se analizarán los materiales utilizados, sus características y sus comportamientos ante diferentes esfuerzos. Estos conocimientos ayudarán más adelante a definir cómo se deforma la carrocería de un vehículo cuando se ha visto sometida a una colisión. a Figura 1.1. Utilitario. 1.1. Vehículos automóviles Se establece la siguiente clasificación, según su utilización y su carácter constructivo: • Utilitario: es un vehículo pequeño, de hasta 3,5 m, con motorizaciones pequeñas. Su uso es preferentemente urbano y para pequeños desplazamientos por carreteras. Se fabrica en tres y cinco puertas. • Berlina: se caracteriza porque en ella el maletero está separado del habitáculo. Se fabrica con cuatro puertas y maletero. a Figura 1.2. Gran berlina. • Gran berlina: es un vehículo de gran tamaño que llega a alcanzar hasta cinco metros. Es un automóvil de gama alta y con motorización grande y potente de más de 140 CV. • Familiar: es una berlina o gran berlina en la cual se ha prolongado el habitáculo hasta el maletero, cerrado con un portón trasero. Alcanza, por lo tanto, un gran volumen de carga y posee gran acceso para introducir en el vehículo grandes objetos. a Figura 1.3. Cupé. • Monovolumen: de reciente aparición en el mercado y destinado preferentemente al uso familiar, tiene cinco puertas y cuenta con gran capacidad en el habitáculo. Es un vehículo de mayor altura que los anteriores, y también más elevado con respecto al suelo. Existen modelos dentro de los monovolúmenes adaptados al campo. • Descapotable: es la opción que poseen los vehículos, ya sean deportivos, berlina, todoterrenos, etc., de sustituir el techo por una capota; esta puede ser rígida (desatornillándola de la carrocería cuando se le desea quitar) o de tela flexible (de manejo manual o automático sencillo). • Deportivo o cupé: es un vehículo de dos plazas, generalmente. Lleva gran motorización y coeficiente aerodinámico pequeño que le permite conseguir grandes velocidades. • Roadster: es un modelo de vehículo descapotable con dos plazas. a Figura 1.4. Pick up. • Todoterreno: es un vehículo utilizado tanto para carretera como para campo. Por su gran altura, sistemas de tracción, carrocería y mecánica más robusta, se adapta perfectamente a carreteras en mal estado o al campo. En la actualidad existen modelos en los cuales su uso es preferentemente de carretera y también modelos de campo en los que se mantiene la misma estética. • Pick up: es un vehículo todoterreno el cual dispone de una zona de carga detrás del habitáculo. Esta zona puede estar cubierta o descubierta, y su longitud oscila entre 4,5 y 6 m. De reciente introducción en el mercado europeo, son muy utilizados en el mercado americano. Elementos estructurales del vehículo 1.2. Vehículos para el transporte de personas o mercancías Se pueden clasificar en vehículos ligeros y vehículos pesados: • Vehículos ligeros: se utilizan las furgonetas para el transporte de mercancías y los minibuses para el transporte de personas. Se pueden adecuar a otras utilidades, como servicios de ambulancias, bomberos, etc. • Vehículos pesados: son los camiones, utilizados para el transporte de mercancías, y los autobuses, para el transporte de personas. Los camiones se clasifican según medidas y tipo de bastidor y según la carga que transportar, ya sea líquida, sólida, etc. Se dispone de varias formas según la cabeza tractora esté separada del bastidor o en una misma pieza. Los autobuses pueden constar de una o dos plantas y pueden construirse con bastidor tubular o chasis independiente. a Figura 1.5. Furgoneta. a Figura 1.6. Camión. 1.3. Motocicletas Las motocicletas se pueden clasificar según su utilización y carácter constructivo: • Deportivas: se dividen en función de sus características y función deportiva en superbikes, superesports, sport-turismo, supermotard y A1. Estas últimas se pueden conducir con el carné A1. • Turismo: se distingue entre las de gran turismo, con motorizaciones grandes entre 1 100 y 1 800 c.c, y medias, con motorizaciones entre 600 y 750 c.c. • Naked: pueden poseer características más deportivas o más de turismo, según modelos. Con motorizaciones medias y grandes entre 600 y 1 000 c.c. • Custom: existen diferentes modelos como las tourer, megacustom, medias, ligeras y A1. a Figura 1.7. Deportiva. a Figura 1.8. Cross. • Scooter: tanto en ciudad como por carreteras, por autovías y circunvalaciones de las grandes ciudades, mediante el uso de motorizaciones entre 50 y 600 c.c. • Trail: diseñadas para ser utilizadas tanto para carretera como para campo. • Cross: son motos de campo, disponibles en pequeñas y medias cilindradas (50 a 250 c.c.). • Enduro: son motos empleadas para el uso por el campo; están disponibles en cilindradas mayores a las de cross y en distinta posición del conductor. 9 10 unidad 1 1.4. Quads o ATV saber más En los talleres de reparación de vehículos es usual emplear unidades que no son científicamente correctas, sin embargo es necesario aclarar su significado: Vehículos de cuatro ruedas, utilizados principalmente para el desplazamiento por campo. En esta publicación se indican valores de fuerza en kilogramos o en toneladas. Lo correcto sería que las unidades fueran kilogramos-fuerza o toneladas-fuerza. La equivalencia con el Sistema Internacional es: 1 kilogramo-fuerza = 9.8 N. A veces se indican valores de presión en toneladas en vez de toneladas-fuerza /pie2. a Figura 1.9. Quads. El vehículo ATV, es algo más grande que un Quads. Existen modelos de 760 cc para un peso declarado de 429 kg. Debido a sus características, se comporta como un pequeño deportivo, que permite llevar ritmos muy rápidos. 1.5 Cuadriciclos Conocidos popularmente como minicoches, son vehículos de pequeño tamaño destinados principalmente a desplazamientos cortos. Se pueden clasificar en ligeros y pesados. a Figura 1.10. Cuadriciclo; vehículo eléctrico, Renault. Los ligeros tienen un peso inferior a 350 kg, con dos plazas y un motor de 50 c.c que desarrolla una velocidad máxima de 45 km/h; los pesados tienen un peso de hasta 550 kg si se usan para transportar mercancías, cuatro plazas y un motor que no supera los 15 kW. Dentro de los cuadriciclos se han desarrollado vehículos eléctricos con autonomía de hasta 100 km, diseñados principalmente para poder circular por ciudad y rondas periféricas. Sus diferentes modelos se encuadran dentro de la clasificación de ligeros y pesados. 1.6. Destinados a competiciones deportivas Los vehículos de competición utilizan por lo habitual chasis tubulares dado su reducido peso. Poseen diseños agresivos y estética racing y están dotados de motores potentes que les permiten obtener grandes velocidades. Dada la evolución tecnológica, se están introduciendo en el mercado los vehículos deportivos eléctricos. a Figura 1.11. Vehículos deportivos. Los vehículos de competición deben de disponer de estructuras de seguridad. Este tipo de estructuras se pueden fabricar por cualquier persona que disponga de capacitación técnica determinada para ello. Elementos estructurales del vehículo 2. Materiales empleados en la fabricación de carrocerías Para el diseño y la fabricación de productos, es necesario seleccionar el material que mejor se adapte a sus exigencias de uso y desde el punto de vista para la viabilidad del proyecto, que resulte más económico. A continuación conoceremos los tipos de materiales que pueden ser empleados. 2.1. Los materiales: tipos y propiedades Materiales naturales • Se encuentran en la naturaleza. saber más • Construyen los materiales básicos para fabricar los demás. Clasificación de los materiales: • El reciclaje es una buena solución para preservar el medio natural y ahorrar recursos naturales y reducir costes. • Son madera, lana, oro, etc. CLASIFICACIóN Materiales artificiales • Se obtienen a partir de los naturales sin sufrir transformación previa. • Son hormigón, acero, etc. Materiales sintéticos • Semiconductores, LDR, placas solares, etc. • Comportamiento del material frente al calor. • Por lo general, los metales son buenos conductores del calor. • Se modifican sus características mecánicas con la temperatura. • Capacidad que tiene un metal ferroso de ser atraído por un imán y que este se pueda imantar. • Resistencia a la oxidación y a la corrosión. Propiedades mecánicas a Tabla Aluminio Acero de última generación Magnesio a Tabla Cobre 1.1. Materiales metálicos. Plásticos Propiedades ópticas Propiedades químicas Acero • Son plásticos. • Reacción del material cuando la luz incide sobre él; opacos, transparentes, translúcidos. Propiedades magnéticas No férreos NO METÁLICOS • Tacto, olor, forma, brillo, textura y color. PROPIEDADES Férreos • Se obtienen a partir de materiales artificiales. Propiedades sensoriales Propiedades térmicas METÁLICOS • El acero y sus aleaciones se oxidan con facilidad en contacto con la humedad. • Elasticidad, plasticidad, ductilidad, maleabilidad. 1.3. Clasificación y propiedades de los materiales. Termoplásticos Termoestables Polipropileno Poliéster reforzado Vidrio (PP) Polivinilo (PVC) Poliuretanos (PUR) Policarbona- Epoxi (EP) to (PC) a Tabla 1.2. Materiales no metálicos. 11 12 unidad 1 2.2. Ciencia de los materiales La evolución de los materiales empleados en la fabricación de carrocerías de automóviles es impresionante, de ahí la importancia de conocer sus propiedades, tanto físicas como mecánicas, y sus características. Así se puede comprender cómo evoluciona un material y la estructura que lo conforma en ciertas condiciones, y hacer conjeturas sobre su resistencia o dureza en algunos esfuerzos. Estos esfuerzos son con los que el chapista trabaja para analizar las deformaciones producidas en el vehículo tras una colisión para realizar el posterior conformado y reparación de su estructura. El conocimiento de los diferentes materiales empleados en la fabricación de carrocerías es fundamental para conformar estructuras y estudiar su comportamiento. PROPIEDADES MECÁNICAS DE LOS MATERIALES Elasticidad Es la propiedad que tienen los materiales para doblarse o alargarse cuando son sometidos a un esfuerzo de tracción y por la que recuperan su forma original una vez eliminado el esfuerzo. Plasticidad Es la propiedad que permite a los materiales ser moldeados cuando son golpeados con otro de mayor dureza. Resiliencia Es la resistencia al choque. Tenacidad Capacidad que tienen los cuerpos para resistir el choque, es decir, es la energía requerida para producir la rotura. Un material es más tenaz cuanto mayor es su resiliencia y mayor su alargamiento. Maleabilidad Es la capacidad de deformarse de un material que le permite ser laminado sin fracturas. Ductilidad Es la propiedad que permite que el material se estire antes de romperse. Fragilidad Es la propiedad opuesta a la ductilidad. Un material frágil se rompe por tener una capacidad de deformación muy pequeña, casi despreciable. Tensión Es la fuerza aplicada por unidad de superfice de un material. Es la resistencia que ofrece un material a ser rayado por otro. Dureza Se dice que un cuerpo es más duro que otro cuando el primero es capaz de rayar al segundo. Cuanto más duro es un material, más frágil es, y cuanto más blando, más maleable y dúctil resulta. Soldabilidad Es la propiedad que tienen los materiales de ser trabajados térmicamente. a Tabla 1.4. Propiedades mecánicas de los materiales. Posiblemente, las propiedades más importantes de los materiales en los procesos de reparación de estructuras de los vehículos sean la elasticidad y la plasticidad. Un material plástico, a diferencia de uno elástico, puede cambiar de forma y conservarla de una manera permanente. Cuando un vehículo ha sufrido un siniestro, su estructura se somete a esfuerzos de tracción, compresión, torsión, cortadura y flexión, lo que provoca un cambio en su forma. El trabajo del chapista consiste en investigar estos esfuerzos para realizar la reparación correcta. Elementos estructurales del vehículo 13 En estos procesos de reparación de carrocería se provocan cambios de dirección y de estado en los materiales. Cuando estos esfuerzos son aplicados, se debe conseguir no superar el límite elástico del material, ya que, si fuera así, se produciría la rotura del mismo. El conocimiento de los esfuerzos provocados en un material y los límites elásticos son muy importantes en los procesos de reparación de estructuras. Esfuerzo de tracción F F F F d2 d1 d2 es mayor que d1 debido al esfuerzo de tracción provocado por las fuerzas a Figura 1.12. Esfuerzo de tracción. saber más Diagrama esfuerzodeformación: Esfuerzo σ = P/A0 Es el esfuerzo al que se ve sometido un material cuando se le aplican dos fuerzas en la misma dirección y en sentido contrario que provocan su alargamiento. Cuanto más resistente es un material a la tracción, menor es su alargamiento. 0 A A continuación se muestra un diagrama que refleja el comportamiento de un material sometido a un esfuerzo de tracción. Con este diagrama se establece el módulo de elasticidad, el cual sirve para marcar las propiedades mecánicas de los materiales metálicos y establecer una comparación entre ellos. En el diagrama, conocido como de esfuerzos y deformaciones, se representa el alargamiento en el eje de abcisas (X) y las fuerzas de tracción en el eje de ordenadas (Y). Este diagrama corresponde a un ensayo de tracción en el que una probeta del material a probar se somete a un esfuerzo de tracción que produce en ella un alargamiento de valor progresivo hasta la rotura total de su forma: D F (kgf) F máx. B E C A A (mm) AB. Periodo de proporcionalidad. El alargamiento producido es proporcional a los esfuerzos aplicados. Esta proporcionalidad se conoce como el límite elástico del material. BC. Deformación plástica. Se produce un aumento rápido del alargamiento sin un aumento de la fuerza. a Figura CD. Periodo en el cual se provoca una fuerza y se produce una deformación, lo que disminuye considerablemente la sección del material. D. Esfuerzo máximo de rotura. E. Rotura del material. 1.15. Diagrama de esfuerzos y deformaciones. Deformación ε a Figura 1.13. Curva de un material dúctil y de poca resistencia. σ Esfuerzos El efecto en las piezas sometidas a este esfuerzo de tracción es un alargamiento, que diferencia esta zona al apreciarse más brillante que las zonas no alargadas. 0 A a Figura Deformaciones ε 1.14. Curva de un material de mucha resistencia, pero frágil. 14 unidad 1 saber más Densidad Es la cantidad de masa de un material en un litro de volumen d= kg Volumen dm3 Masa El diagrama visto anteriormente se puede comprobar con facilidad en el ejemplo siguiente: Se toma un alambre con las manos; se dobla con una cadencia alta, provocando un estiramiento, y se comprueba que durante un tiempo se va deformando, por lo que hay que aplicar una fuerza proporcional al alargamiento (AB); a continuación se produce un alargamiento mayor, sin aumentar la fuerza (BC). Y por último, cuando superamos el esfuerzo máximo de rotura (D), el alambre se alarga con mucha facilidad hasta que se rompe (E). En la práctica del chapista, estas conclusiones sobre cómo se comporta un material cuando es sometido a esfuerzos de tracción son muy importantes, ya que, por ejemplo, al realizar tiros de tracción, se utilizan estos conceptos. En la práctica diaria, el chapista identifica estos mismos criterios ensayados a través de su experiencia profesional y nunca superando los límites estudiados para no romper el material con el que se está trabajando. En la tabla siguiente se establece una clasificación de los materiales de uso más corrientes en automoción, en donde podemos comparar su resistencia a la tracción: Materiales Elasticidad (E = kg/mm2) Densidad (kgf/dm3) Acero al carbono 21 000 7,85 Aceros ALE 25 000 7,85 Aluminio 7 000 2,7 Duraluminio: Al-Cu-Mg 7 200 2,8 Cobre 12 500 8,9 Cinc 11 000 4,1 Níquel 21 000 8,9 a Tabla 1.5. En la tabla se establece la resistencia a la deformación de un metal según su módulo de elasticidad y su densidad mediante la presentación de una comparación entre chapas de carrocería fabricadas de acero y chapas fabricadas de aluminio. Se puede comprobar que, para conseguir una misma resistencia a la tracción, a las chapas de aluminio hay que aumentarles su grosor, pero aun así, el peso de estas piezas sería más bajo, debido a que la relación con la densidad del acero es mucho menor. Por lo tanto, se puede decir que la utilización de elementos de aluminio en la carrocería del vehículo conlleva una disminución del peso. Esfuerzo de torsión El esfuerzo de torsión es el producido en un material cuando es retorcido o girado sobre sí mismo. Para aplicar este esfuerzo se toman los extremos del material y se ejercen dos pares de giros en sentidos contrarios. El efecto provocado es el retorcido de la pieza. Esfuerzo de compresión a Figura 1.16. Esfuerzo de torsión. El esfuerzo de compresión es el producido al someter una pieza a dos fuerzas con la misma dirección pero sentido contrario. La consecuencia de un efecto de compresión es el abombamiento en la zona comprimida, por lo que queda reducida la longitud inicial de la pieza. Elementos estructurales del vehículo Esfuerzo de flexión El esfuerzo de flexión en un material apoyado sobre dos puntos separados a una cierta distancia entre sí es el producido por una fuerza aplicada en el centro del material. El ensayo de un material a flexión da como resultado que una de las zonas se encuentre a compresión y la otra a tracción, lo que produce un alargamiento. En la zona que se dobla después de haber sido sometida a un esfuerzo de flexión se genera un alargamiento y una compresión, que provoca en las zonas respectivas brillo del material y pequeñas arrugas. a Figura 1.17. Esfuerzo de compresión. Esfuerzo de cizallamiento Este esfuerzo es el provocado en un material cuando se aplican verticalmente dos fuerzas en la misma dirección desplazadas una pequeña distancia una de otra. Se produce entonces un efecto de corte o cizallamiento en el material. Conceptos prácticos sobre los esfuerzos Los esfuerzos a los que son sometidos los materiales provocan diferentes efectos y consecuencias. El análisis de estos es muy importante para que el chapista pueda diagnosticar qué zonas o piezas de la carrocería del vehículo siniestrado han experimentado deformaciones debido a los esfuerzos que han sufrido. • Los materiales dúctiles sometidos a esfuerzos de tracción tienen elevado alargamiento y la deformación se produce plásticamente. En cambio, los materiales duros en los que se aplica esfuerzo de tracción producen poco alargamiento y poca deformación. • La aplicación de una fuente de calor a un material disminuye la resistencia a la tracción, lo que aumenta su tenacidad. • Un material que es sometido a esfuerzos con rapidez produce un cambio de estructura debido a la velocidad de deformación. Por ejemplo, si se deforma o se dobla muy rápidamente una chapa de un material dúctil, este material no puede deformarse plenamente, por lo que no puede alargarse y adquiere entonces dureza. a Figura 1.18. Esfuerzo de flexión. • Los materiales sometidos a esfuerzos a consecuencia de procesos de reparación en zonas de estructuras de diferentes características (en zonas soldadas, en cambios bruscos de secciones, etc.), producen un reparto irregular de las tensiones internas, por lo que existe la posibilidad de endurecer este material. La estructura de un vehículo accidentado se ve sometida a los esfuerzos estudiados anteriormente o a una composición de estos; en este caso se irán sumando y, por lo tanto, relacionándose, los efectos o consecuencias producidos. A continuación se estudian los distintos materiales utilizados en la fabricación de estructuras de los vehículos, estableciendo las diferencias más significativas en cuanto a su fabricación, composición y reparación. 2.3. Aceros El acero es una aleación de hierro y carbono en una proporción de carbono entre el 0,04 y el 2,25 %. a Figura 1.19. Esfuerzo de cizallamiento. 15 16 unidad 1 Acero Acero de alta resistencia Acero de muy alta resistencia Acero de la máxima resistencia (tratado en caliente) a Figura saber más Clasificación de los aceros según las normas UNE-EN 10020:2001: • Aceros no aleados o aceros al carbono: – Aceros de bajo carbono (%C < 0,25) – Aceros de medio carbono (0,25 < %C < 0,55) – Aceros de alto carbono (2 > %C > 0,55) • Aceros aleados: como elementos aleantes que se añaden, están el manganeso (Mn), el cromo (Cr), el níquel (Ni), el vanadio (V) o el titanio (Ti) – Aceros de baja aleación (elementos aleantes < 5 %) – Aceros de alta aleación (elementos aleantes > 5 %) • Aceros inoxidables: contienen un mínimo del 10,5 % en cromo y un máximo del 1,2 % de carbono. 1.20. Tipos de acero empleados en automóviles (Audi). Clasificación de los aceros Se establecen tipos de acero en función de su composición o según su aplicación; existe el acero dulce o acero al carbono, caracterizado por ser muy maleable y porque su porcentaje de carbono es inferior al 0,2 %. Por encima de este porcentaje, el acero se vuelve más duro, pero menos maleable; también existen los aceros aleados con distintos materiales como el cromo, el vanadio, el molibdeno, etc., que proporcionan ciertas propiedades, por lo que adquiere gran resistencia a la compresión y a la torsión. Por ejemplo, las aleaciones de magnesio proporcionan una gran resistencia al desgaste; el acero inoxidable lleva cromo y níquel, lo que aumenta la resistencia a la corrosión. Los aceros utilizados para la fabricación de herramientas contienen volframio y vanadio, que proporcionan mayor dureza y resistencia. Encontramos, además, aceros de baja aleación o aceros ultrarresistentes, los cuales tienen menos componentes en la aleación, pero se les somete a ciertos tratamientos especiales para conseguir el aumento de dureza; el acero de alto límite elástico (ALE) es muy utilizado en la fabricación de carrocerías. Si se utilizan aceros ALE en lugar de acero convencional, se reducen los espesores de las chapas en torno al 25 %, a igual resistencia. Para la reparación, estos aceros deben ser sustituidos, ya que no se pueden someter a tratamientos térmicos, y enderezarlos tampoco es recomendable, porque ello supone una pérdida de la resistencia del material. Se emplean fundamentalmente en la fabricación de piezas situadas en zonas rígidas del vehículo y que tengan que resistir grandes esfuerzos, como por ejemplo refuerzos de puertas, bisagras, soportes, etc. También se puede aumentar la dureza del acero con tratamientos térmicos (temple o revenido) y tratamientos termoquímicos (cementación, nitruración, etc.). Estos tratamientos efectuados en los aceros aumentan la resistencia del material y la resistencia a la corrosión, efectuando en ellos tratamientos como el galvanizado o el electrocincado, que forman en su chapa una superficie formada de cinc, que previene el óxido. Las chapas situadas en el exterior del vehículo deben ser tratadas, ya que ello supone una mejor calidad en el acabado superficial, una mejor conformabilidad y un mejor agarre para su posterior pintado. Una chapa tratada posee menor grosor que si no lo estuviera, lo que reduce el peso del vehículo. Elementos estructurales del vehículo Las carrocerías de los automóviles han evolucionado a lo largo de su historia hasta el punto de que se han dotado de aceros especiales para que puedan asegurar en lo máximo posible la integridad de los ocupantes. A esta evolución se le suman los aceros de alto límite elástico (ALE), que son aceros dulces a los que se les han añadido distintos elementos en su aleación: • Un porcentaje de carbono que proporciona dureza al hierro. • Magnesio, silicio o fósforo para fortalecer la resistencia del acero. • También se les puede añadir titanio, vanadio, rodio o cromo, que confieren propiedades de dureza específica. Se llaman en este caso aceros microaleados, ya que sus efectos se manifiestan incluso cuando se le añaden en pequeñas cantidades. Encontramos, además, aceros de baja aleación o aceros ultrarresistentes, los cuales tienen menos componentes en la aleación, pero se les somete a ciertos tratamientos especiales para conseguir el aumento de dureza. Estas características otorgan a estos aceros una buena aptitud para la distribución de las deformaciones y su límite elástico, por lo que tienen una excelente resistencia/estampación. Se utilizan en piezas de la carrocería que soportan grandes esfuerzos y se los sitúa estratégicamente para aumentar la protección de los ocupantes. Si se utilizan los aceros ALE en lugar de un acero convencional en piezas a igual resistencia, se reducen los espesores de las chapas en torno al 25 %. En los procesos de reparación, estos aceros no se pueden ni calentar ni enderezar dado que ello supondría una pérdida de la resistencia del material. Su reparación se realiza en frío o se sustituyen. Métodos de fabricación de las chapas laminadas Además de los posteriores tratamientos para dar más resistencia a la chapa, como se ha visto anteriormente, se establecen los distintos métodos de fabricación hasta conseguir los elementos deseados, ya sean elementos exteriores o perfiles para conformar la carrocería. En la fabricación de vehículos, el acero se aplica en forma de chapas laminadas de 0,5 a 6 mm. Las principales técnicas de fabricación de chapas laminadas son: • Por embutición. Se fabrica una chapa laminada que luego se transforma en una pieza al someterla a la acción de un punzón embutidor sobre una matriz embutidora con una forma adecuada. • Por estampación. Se fabrican piezas mediante la presión de un molde sobre una chapa. Al cesar la presión del molde, la pieza adquiere una determinada forma según la matriz utilizada. Es el método empleado para conformar las piezas de la carrocería. • Por extrusión. Se fabrican piezas moldeadas en caliente que se someten a una determinada presión. Es el método utilizado para fabricar perfiles y tubos. Las chapas se calientan por debajo de la temperatura de fusión. La extrusión solamente se realiza con materiales dúctiles para luego someterlos a tratamientos para aumentar su dureza si lo necesitan. 2.4. Aluminio El aluminio se usa en automoción principalmente debido a que es aproximadamente un 55 % menos pesado que el acero, aunque resulte más caro. Es más maleable, lo que es una ventaja con respecto a las carrocerías de acero, ya que absorbe más esfuerzos en su deformación cuando se sufre un accidente, por lo que resulta más seguro para los ocupantes del vehículo. saber más Formatos multiespesores: Las piezas de la carrocería utilizan formatos multiespesores; mejoran las prestaciones, reducen peso y costes de fabricación. Con estos formatos tendríamos las siguientes ventajas: • Rigidez. • Absorción de energía. • Resistencia o esfuerzo excepcionales. • Resistencia a la fatiga. • Reducir peso. saber más El aluminio es uno de los materiales utilizados para la fabricación de carrocerías y bastidores en los vehículos. Se emplea también en la fabricación de sistemas de tracción y equipos de medida para la reparación de automóviles. saber más Magnesio En la actualidad, con la necesidad de reducir consumos de combustible, el magnesio está siendo muy utilizado dado su peso extremadamente reducido. Se encuentra en ciertos vehículos en los elementos de la carrocería. De la misma manera que con el aluminio, al magnesio se le añaden también otros materiales para mejorar sus propiedades a la resistencia física y a la resistencia a la corrosión. caso práctico inicial Las piezas ensambladas para la construcción de la carrocería se distinguen por su método de elaboración: inyección o fundición, extrusión y estampación. caso práctico inicial La carrocería en este modelo está construida prácticamente con aluminio y algo de acero. 17 unidad 1 18 Tiene también buenas propiedades mecánicas y bajo peso específico, que le permiten tener una elevada relación resistencia–peso. Su peso específico es tres veces menor que el del acero. Se recicla muy bien, lo que alarga su vida útil. En automoción se utilizan aleaciones de aluminio con cobre o magnesio, lo que aumenta su dureza y resistencia y facilita su fabricación con respecto al aluminio puro. Se fabrican en planchas mediante el laminado o forjado a temperaturas de entre 100 y 150 °C; se las somete posteriormente a un tratamiento térmico para aumentar sus propiedades mecánicas. Las uniones entre perfiles o nudos se fabrican de fundición inyectada. a Figura 1.21. Carrocería de aluminio (Audi ASF). En las carrocerías de los vehículos se emplean elementos exteriores como aletas, faldón, techo, soportes de parachoques, etc.; elementos estructurales de la carrocería como refuerzos, largueros, soportes, estribos, etc. caso práctico inicial Algunos ejemplos de materiales y su uso en carrocería son: • Portón VW Lupo de magnesio. • Chapas exteriores de la carrocería del Audi A8 realizadas con chapas de aluminio de alta resistencia. 2.5. Plásticos Los plásticos se utilizan para la fabricación de las carrocerías de los vehículos principalmente en piezas o elementos exteriores como aletas, parachoques, portones, etc. aunque no se suelen utilizar en la fabricación de chasis o piezas estructurales, con todo, existen prototipos que utilizan los plásticos, principalmente la fibra de carbono y el kevlar, como materiales para la fabricación de estructuras del vehículo. En los automóviles se emplean en combinación con estructuras de acero. COMPOSICIóN DE DISTINTAS PIEzAS DE LA CARROCERíAS Piezas Acero dulce Acero tratado AlE Aluminio Plásticos Elementos exteriores sí sí no sí sí Elementos estructurales rígidos actualmente en desuso no sí no no Elementos estructurales del vehículo sí sí sí sí sí (prototipos) Parachoques no no no no sí a Tabla 1.6. actividades 1. Realiza en el taller unas aplicaciones prácticas de los distintos esfuerzos estudiados en la unidad sobre una barra de acero dulce (por ejemplo, de sección cuadrada de 8 mm). Ayúdate, si fuera necesario, de un aporte de calor. Comprueba también el resultado de las formas finales del material después de haber realizado el ensayo y completa una tabla como la siguiente. Esfuerzos Piezas Observaciones Esfuerzo de tracción Esfuerzo de torsión Esfuerzo de flexión Esfuerzo de compresión Esfuerzo de cortadura 2. Con un vehículo existente en el taller y siguiendo el manual del fabricante, establece una relación de materiales que correspondan a distintas piezas de la carrocería. Elementos estructurales del vehículo 3. Características constructivas de las carrocerías Hasta 1927, las carrocerías y los bastidores de los automóviles se fabricaban por separado y luego se atornillaban, lo que daba lugar a lo que se conoce como carrocería con chasis independiente. Después de la Primera Guerra Mundial, Edward Budd inventó una prensa capaz de ejercer una gran presión sobre las hojas de acero. Esta era capaz de fabricar aletas, capós, suelos, etc., construyendo una carrocería entera de acero y de una pieza. Las piezas de acero se soldaban y conseguían una estructura ligera, fuerte y resistente y evitaban los ruidos molestos de los automóviles de la época. Este era el principio de la llamada carrocería autoportante. En este apartado se van a definir las diferentes soluciones constructivas utilizadas por los fabricantes en la construcción de los distintos tipos de vehículos comercializados en la actualidad. 3.1. Carrocería con chasis autoportante El chasis autoportante consiste en una estructura construida mediante el ensamblado de chapas a lo largo de toda la carrocería. El ensamblaje de las chapas se realiza mediante soldadura. La soldadura dota a la carrocería de gran rigidez, la hace poco pesada y capaz de absorber los esfuerzos debidos a la conducción (aceleración, deceleración, trazado de curvas, variables aerodinámicas, etc.), el propio peso del vehículo (equipaje, pasajeros, etc.) o capaz de absorber la energía de deformación en caso de accidente. Sobre esta estructura autoportante se montan los elementos exteriores, como puertas, aletas delanteras y traseras, capós, etc., hasta completar la carrocería del vehículo y los elementos mecánicos. Las chapas se construyen con formas diferentes, pilares con perfiles en forma regular, refuerzos, forma tubular, etc., dependiendo de la función que desempeñan dentro de la construcción del chasis. Los ingenieros diseñan la unión de estas chapas para conseguir la rigidez o comportamiento deseado en cada una de las zonas en función de que la zona tenga que trabajar absorbiendo esfuerzos de tracción, flexión, torsión, compresión, etc. a Figura 1.22. Diferentes formas de perfiles. caso práctico inicial La carrocería de este vehículo es autoportante; ASF (Audi Space Frame). Dirección de los esfuerzos absorbidos por la carrocería autoportante c Figura 1.23. Estructura autoportante con reparto de esfuerzos. 19 unidad 1 20 Dentro de la carrocería existen zonas diseñadas para comportarse de una forma planificada: son zonas rígidas y zonas fusibles o de deformación programada. En las zonas rígidas, se ensamblan superpuestas chapas de diferentes tamaños y grosores para conseguir la rigidez deseada con el menor espesor posible. En un vehículo nos encontramos estos puntos en las uniones de los pilares con el montante superior e inferior, en las uniones de los pilares con los pases de ruedas y aletas traseras, refuerzos, etc. a Figura 1.24. Zonas rígidas de la carrocería. a Figura 1.25. Zonas rígidas y de deformación programada. Las zonas fusibles o de deformación programada, como su propio nombre indica, son piezas de la carrocería que se construyen para absorber esfuerzos y soportar cargas, pero cuando el vehículo sufre un golpe, también absorben esfuerzos de deformación y se doblan y deforman en la dirección establecida por los ingenieros como más segura para los ocupantes. Estos desplazamientos se consiguen debilitando ciertas partes de las chapas por medio de taladros o pequeñas arrugas. saber más En automóviles modernos se utilizan carrocerías autoportantes utilizando distintas formas y tipos de materiales que potencian las zonas rígidas y de deformación, además de aligerar la carrocería con un mejor comportamiento en carretera. a En las carrocerías autoportantes se emplean unos pequeños bastidores de acero atornillados al chasis y llamados subchasis, su función principal es soportar el peso del motor y de los elementos de suspensión. En algunos modelos de vehículo se realiza la unión del motor y del subchasis al chasis intercalando piezas de fundición de aluminio. Cuando el vehículo sufre un accidente, estas piezas se rompen lo que evita el deterioro del motor y del subchasis, absorbiendo parte de la energía producida en el siniestro. Figura 1.26. Zonas de deformación programada. a Figura 1.27. Subchasis en los vehículos. Elementos estructurales del vehículo Monocasco Es una carrocería autoportante llevada a su extremo; en ella, la mayor parte de las piezas de la carrocería son estructurales, es decir, absorben esfuerzos. Principalmente se utiliza en la construcción de vehículos deportivos, aunque en la actualidad está en desuso. 3.2. Carrocería con chasis independiente o bastidor Está formado por un chasis o plataforma independiente al resto de la carrocería que se fija al chasis por medio de tornillos o soldadura. En el bastidor o chasis se fijan por separado tanto los componentes mecánicos como los de la carrocería, por lo que se puede llegar al caso de separar la carrocería y que pueda circular el vehículo. Las ventajas de la utilización de este tipo de carrocerías son principalmente para los vehículos destinados al transporte de mercancías o personas y para los vehículos utilizados para la circulación por caminos de tierra o carreteras en mal estado. La estructura está compuesta por vigas longitudinales o largueros y vigas trasversales o traviesas unidas por medio de remaches, tornillos o soldaduras. Lleva una serie de refuerzos a lo largo y ancho donde se sitúan los soportes para los componentes tanto mecánicos como de la propia carrocería. La rigidez de esta construcción varía según el destino para el cual se fabrica: no es lo mismo un todoterreno que un camión destinado al transporte de mercancías. En el caso de los todoterrenos, como se diseñan para poder ser utilizados por carretera, su bastidor se fabrica, para poder ser utilizado con mayor comodidad y poder absorber los esfuerzos de la conducción y la carga, de modo que proporcione una conducción lo más cómoda posible. En el caso de bastidores para camiones, dado que deben soportar cargas elevadas, se construyen perfiles de formas rectangulares, ya que los camiones no adquieren grandes velocidades y su finalidad principal es soportar los esfuerzos debidos a la carga de las mercancías transportadas. a Figura 1.28. Chasis independiente de un todoterreno en H. a Figura 1.29. Chasis independiente. 21 22 unidad 1 3.3. Carrocerías especiales Estas carrocerías son usadas para la construcción de automóviles destinados a las competiciones deportivas. Están fabricadas con un armazón tubular completo, con tubos de acero cuadrados o redondos cuya principal ventaja es la reducción de peso. En este tipo de vehículos, la carrocería que se atornilla al chasis se fabrica de fibra de vidrio o carbono. También los autobuses se fabrican con estructuras tubulares, formadas por tubos de acero cuadrados o redondos. En estas estructuras se atornillan los órganos mecánicos y la carrocería. De reciente introducción en el mercado son los cuadriciclos, estructurados de distintas formas y construidos mediante una plataforma a la cual se atornilla el chasis, o conformándose siguiendo una estructura tubular rígida mediante perfiles de distintas secciones. a Figura 1.30. Carrocerías especiales. a Figura 1.31. Estructura de cuadriciclo. 3.4. Características constructivas de las motos Al igual que en los vehículos automóviles, los chasis para motos sirven para soportar los elementos mecánicos de estas y para absorber los esfuerzos debidos a la conducción. En la construcción de chasis para motos se busca la rigidez y, a su vez, la ligereza. El chasis de una moto se compone de: • Eje del basculante. Es el punto de anclaje del basculante en el cual se soportan los amortiguadores de las ruedas traseras. • Eje de la dirección. Es el punto de unión de la suspensión de la rueda delantera. Chasis Eje de dirección Anclaje Eje del basculante a Carga Figura 1.32. Definición del chasis de una moto. • Chasis. Une el eje del basculante con el eje de la dirección según formas, tamaños y materiales. Aunque no se considera propiamente parte del chasis, se compone de la horquilla de la dirección, donde se sitúa el amortiguador telescópico de la rueda delantera, el basculante, donde se soporta el amortiguador o amortiguadores de la rueda trasera y que puede ser único o doble, y el soporte para el asiento de la moto, que puede ir soldado o atornillado sobre el chasis. Se dispone de diferentes soluciones constructivas utilizando como materiales el acero tratado y el aluminio. El acero se utiliza en forma tubular de diferentes diámetro y espesores, pero también se utiliza de forma cuadrada y rectangular, siendo estos y las secciones de la parte superior más grandes que los de la parte inferior. Elementos estructurales del vehículo Cuando se utilice aluminio, se presenta macizo en las zonas de mayor esfuerzo, que son el eje del basculante y el eje de la dirección. Los principales esfuerzos a los que se ve sometido un chasis de moto son el de flexión y el de torsión. Un chasis es sometido a un esfuerzo de flexión en el momento de frenada y aceleración de la moto; cuando se toma una curva, el chasis soporta esfuerzos de torsión, como si intentáramos retorcerlo aplicando un par de fuerzas alrededor de su eje longitudinal. La medición de estos esfuerzos es muy complicada: en la conducción, las cargas se transmiten a través del neumático y continúan por las llantas, la suspensión, la horquilla o basculante, el chasis y, en algunos modelos, el propio motor. a Figura 1.33. Chasis motocicleta. a Figura 1.34. Chasis simple cuna cerrado. Chasis simple cuna en tubo de acero Este tipo de chasis se construye mediante un tubo de acero que une el eje de la dirección con el basculante, y es el modelo de estructura más utilizado para las motocicletas. Se puede presentar con cuna cerrada, que aloja el motor en su interior, o con cuna abierta, que se une al motor, y siendo este es un elemento portante. Cuando el motor se diseña también como elemento portante del chasis, a este se le conoce como chasis modular. Se utiliza este tipo de construcción desde los años 80 con el modelo de BMW K. Consiste en el empleo del motor como elemento portante, es decir, que absorbe esfuerzos y que soporta cargas. En este caso, el motor debe estar reforzado en los puntos de unión con el chasis. a Figura 1.35. Chasis simple cuna. 23 24 unidad 1 Chasis doble cuna en tubo de acero Sus características constructivas son parecidas a las de los chasis monocuna, con la diferencia de que tienen dos tubos delanteros que parten del eje de la dirección y rodean el motor hasta el eje del basculante. Son mas rígidos que los chasis monocuna y se utilizan en motos de mayor cilindrada para absorber los esfuerzos producidos. Ciertos tipos de chasis se atornillan en varias piezas para permitir el desmontaje del motor con mayor facilidad. a Figura 1.36. Chasis doble cuna en tubo de acero. a Figura 1.37. Chasis doble cuna en Suzuki Inasuma Chasis monocasco de aluminio Con este sistema se ha construido, por ejemplo, la Kawasaki ZZR-1400, lo que aporta a la moto gran ligereza y manejabilidad. Chasis doble viga en aluminio Este tipo de chasis está formado por dos vigas de sección rectangular de aluminio que, partiendo del eje de la dirección, rodean el motor y lo unen con el soporte del basculante. Este tipo de chasis lo llevan, por ejemplo, la Honda CBR 1100 XX y la Suzuki GSX –R 1300; la BMW K 1200 S lleva este sistema de doble viga en aluminio con motor portante. a Figura 1.38. Chasis doble viga. Elementos estructurales del vehículo Chasis multitubular de acero Es otra variante de chasis para moto; normalmente se utilizan motores portantes, es decir, que se atornillan al chasis y forman parte de la estructura absorbiendo esfuerzos. Este sistema de construcción de los chasis lo emplea, entre otros, Ducati en sus diferentes modelos. Estos tipos de chasis son los más empleados en las motos actuales, aunque existen más variantes según modelos. Por poner un ejemplo, el modelo de reciente aparición Voxan Street Scrambler lleva un chasis multitubular atornillado sobre dos pletinas de fundición situadas en el eje de la dirección y en el eje del basculante; estas dos zonas son las que soportan mayores esfuerzos. a Figura 1.39. Chasis de doble viga en una Suzuki. Chasis de scooter Se fabrican del tipo tubular con tubos de acero o mediante la unión de piezas de chapa estampadas, como por ejemplo los utilizados por los modelos de vespa. Normalmente, este tipo de estructuras son abiertas para permitir la comodidad de los ocupantes. Actualmente también se fabrican scooters con estructura de motor portante en acero o aluminio y estructura multitubular. Tipos de basculante Los basculantes empleados en las motos más representativos son el basculante monobrazo, compuesto por un brazo de aluminio o acero montado sobre el eje del basculante, no muy utilizado, pero sí en modelos de Ducati y BMW, entre otros, el basculante de dos brazos simétricos o asimétricos, de acero o aluminio, y también se utilizan los basculantes y tubulares de acero y de aluminio. a Figura 1.40. Chasis multitubular de acero. En los chasis de motos con motor portante, el basculante se atornilla, según modelos, sobre el motor, por lo que forma parte del chasis y absorbe esfuerzos. Esta disposición también se utiliza en las scooters. Como se ve, existen grandes variedades de disposiciones constructivas según fabricantes y modelos de chasis, aunque las más representativas son las aquí expuestas. a a Figura 1.43. Basculante monobrazo en aluminio. Figura 1.41. Chasis de scooter. a Figura 1.42. Basculante de dos brazos asimétricos. 25 26 unidad 1 ACTIVIDADES FINALES ■ 1. ¿Qué características diferencian un vehículo utilitario de un vehículo todoterreno? ■ 2. ¿Cuáles son las propiedades más importantes de los materiales metálicos? ■ 3. ¿Qué diferencias encuentras entre las propiedades de elasticidad y la plasticidad del acero? ■ 4. Explica para qué sirve el ensayo del esfuerzo de tracción sometido a un acero y di para que se emplea. ■ 5. Nombra algunos materiales metálicos que se aleen con el acero. Explica qué propiedades les otorga. ■ 6. Explica las características más importantes del acero, aluminio y magnesio. ■ 7. Nombra en tu cuaderno las piezas de la carrocería de distintos vehículos construidas con acero, acero ALE, aluminio y magnesio. MODELO VEHíCULO Pieza Acero Aluminio Plástico Otros ■ 8. Busca en manuales o Internet el modelo de chasis de un vehículo que utilice varios tipos de materiales para su construcción. ■ 9. Comenta las características de la carrocería autoportante. ■ 10. Identifica los siguientes tipos de chasis y explica las ventajas constructivas de cada uno de ellos. a Figura 1.44. a Figura 1.45. a Figura 1.46. Elementos estructurales del vehículo EVALÚA TUS CONOCIMIENTOS Resuelve en tu cuaderno o bloc de notas 1. ¿Qué es la tensión? 5. El acero con alto límite elástico se emplea en: a) La propiedad que poseen los materiales de doblarse o alargarse cuando los sometemos a un esfuerzo de tracción. b) La propiedad que poseen los materiales de ser trabajados térmicamente. c) La resistencia que ofrece un material a ser rayado por otro. d) La relación entre fuerza y superficie. 2. ¿En qué periodo del diagrama de esfuerzos y deformaciones el alargamiento producido es proporcional a los esfuerzos aplicados? a) Periodo en el cual se produce una deformación plástica. a) Zonas fusibles o de deformación programada. b) Las chapas con las cuales se construyen los bajos del vehículo. c) La fabricación de chapas situadas en las zonas rígidas del vehículo y que tengan que soportar grandes esfuerzos. d) Chapas situadas en el exterior del vehículo. 6. ¿Cuál de las siguientes constituye una de las ventajas del aluminio sobre el acero? a) Mejora los esfuerzos de tracción y es menos pesado. b) Es más caro y con mayor densidad. c) Es más rígido y más caro. d) Es más ligero y absorbe mejor los esfuerzos de deformación. b) Esfuerzo de rotura. c) Periodo elástico. d) Periodo en el cual se provoca una disminución del material considerable. 3. ¿Cuándo podemos decir que estamos sometiendo a un material a un esfuerzo de tracción? a) Cuando provocamos su alargamiento. b) Cuando lo retorcemos o lo giramos sobre sí mismo. c) Cuando se somete a dos fuerzas en la misma dirección y de sentidos contrarios, lo que provoca su alargamiento. 7. ¿Qué comportamiento tienen las zonas de deformación programada en caso de colisión del vehículo? a) Soportan el peso del motor y de los elementos de suspensión. b) Se doblan y deforman en la dirección establecida, la más segura para los ocupantes del vehículo. c) Como son zonas de mayor rigidez, protegen a los ocupantes del vehículo. d) Cuando aplicamos en una pieza amarrada en un extremo una fuerza perpendicular a su longitud. d) Como son piezas exteriores del vehículo, protegen, entre otras cosas, de las inclemencias meteorológicas. 4. La superficie de un acero que ha sufrido un alargamiento aparece: 8. ¿Qué se entiende por chasis modular en una moto? b) Oscurecida. c) Arrugada. d) Agrietada. a) El empleo del motor como elemento portante, es decir, que absorbe esfuerzos y soporta cargas. b) El chasis construido mediante un tubo de acero que une el eje de la dirección con el basculante. c) El chasis formado por dos vigas de sección rectangular de aluminio. d) El fabricado de tipo tubular con tubos de acero o mediante la unión de piezas de chapa estampadas. Soluciones: 1. d); 2. c); 3. c); 4. a); 5. c); 6. d); 7. b); 8. a). a) Brillante. 27 28 unidad 1 PRÁCTICA PROFESIONAL HERRAMIENTAS • Equipos de soldadura MIG y MAG • Equipo de soldadura multifunción de resistencia por puntos tipos de soldadura realizadas en los chasis de los vehículos • Regla metálica y punta de trazar • Tijeras de corte, cizalla o sierra • Martillo y yunque • Lima mediana • Máquina de solape y punzón OBJETIVOS Realizar los trabajos de soldadura utilizados en los procesos de reparación de estructuras tanto para carrocerías de acero como de aluminio. • Modazas de presión PRECAUCIONES MATERIAL • Utilizar los equipos correctamente. • 8 chapas de acero de 20 × 5 cm y 1,4 mm de espesor • Realizar estas operaciones en los lugares apropiados para la soldadura según las normas de seguridad y utilizando los equipos de protección individual adecuados. • 4 chapas de aluminio de 20 × 5 cm y 4 mm de espesor DESARROLLO 1. Preparación de las chapas a. Se coge un trozo de chapa y, con una punta de trazar y una regla metálica, se trazan las líneas de corte de las ocho chapas de acero y las dos de aluminio. b. Se cortan las chapas con una tijera de corte manual, una sierra, una cizalla o un equipo de plasma. c. Se aplana cada una de las chapas en el yunque con un martillo, se eliminan rebabas y se redondean las esquinas con una lima para prevenir cortes. d. Si se necesita conformar las chapas de aluminio, se atempera previamente a 160 °C con una lamparilla de fontanero. a Figura 1.47. Medir y marcar. a Figura 1.48. Corte con cizalla. a Figura 1.49. Corte con plasma. 2. Soldaduras a realizar con chapas de acero a. Con dos chapas a tope, se realiza una unión soldada continua con soldadura MIG (puede ser también un cordón continuo aunque se realice a intervalos). b. Con dos chapas solapadas a unos 12 mm, se realiza una unión soldada continua con soldadura MIG. c. Se realiza una soldadura por puntos con dos chapas solapadas utilizando una soldadura tipo MIG. Anteriormente a la soldadura, se efectúan unos taladros de 6 mm, aproximadamente, a una distancia de 2 cm entre ellos. Elementos estructurales del vehículo d. Se realiza la unión de dos chapas solapadas por medio de soldadura de resistencia por puntos. a Figura 1.50. Solapado. a Figura 1.51. Soldadura por puntos. a Figura 1.52. Soldadura MIG. 3. Soldaduras a realizar con chapas de aluminio a. Con dos chapas a tope, se realiza un cordón continuo con la soldadura MAG (puede ser también un cordón continuo aunque se realice a intervalos). Se puede utilizar también soldadura TIG. b. Se realizan, con dos chapas superpuestas, cuatro puntos de soldadura con la máquina multifunción por resistencia. Es muy importante, a la hora de trabajar con aluminio, que cualquier herramienta utilizada no sea empleada con otros materiales para evitar problemas de corrosión galvánica. a Figura 1.53. Calidad final. 4. Control de la calidad de la soldadura a. Se sitúan las chapas de acero soldadas sobre un banco de trabajo y se separan con unas tenazas. Se debe comprobar que la chapa sobre la que se trabaja se rasga, mientras que la soldadura queda perfectamente soldada sobre la otra chapa. b. En las siguientes figuras se puede ver una buena soldadura y una soldadura defectuosa, ya que los puntos de soldadura se despegan debido a la falta de fusión completa del material soldado; en este caso, se trata de acero dulce. c. Se comprueba antes de realizar una soldadura correcta de qué tipo de aleación de aluminio se trata, ya que se debe soldar con un consumible de la misma naturaleza. a Figura 1.54. Soldadura correcta. a Figura 1.55. Soldadura defectuosa. 29 30 unidad 1 MUNDO TÉCNICO MUNDO LABORAL Utilización del aluminio en la fabricación de carrocerías El Audi A8 y Audi A2 son vehículos construidos con el sistema ASF (Audi Space Frame), los cuales conforman una estructura compacta e integral de aluminio que le confiere una gran rigidez al vehículo. Este tipo de estructuras están construidas por piezas estrusionadas, encargadas de conformar la célula de seguridad otorgando a esta una gran rigidez. Estos perfiles se unen unos a otros por medio de piezas de fundición capaces de transmitir los esfuerzos producidos en un siniestro. Para la construcción de piezas exteriores se emplean chapas de aluminio. Comparativamente se estima que con la utilización del aluminio para la carrocería del Audi A2 se ha reducido el peso de esta en 150 kg, que si se hubiese fabricado de acero. Esta reducción de peso beneficia en un menor consumo, lo que establece que con una reducción del 10 % del peso del vehículo se produce un ahorro de combustible de entorno al 7 %. No solo se debe ofrecer un vehículo con poco peso, sino que hay que cuidar la seguridad y vender el vehículo a un precio competitivo. a Figura 1.56. El aluminio es el metal con mayor presencia en la naturaleza, y aunque es más cara su obtención que la del acero, este coste se reduce en el proceso de producción secundario, es decir, en el reciclaje, siendo este dato a tener en cuenta por los fabricantes a la hora de reducir costes en la fabricación. Posee buenas propiedades anticorrosivas, buena resistencia a la intemperie y al agua del mar. Esto es así ya que en la superficie del aluminio se forma una fina capa. Con la utilización de chapas de aluminio de alta resistencia se aumenta la resistencia mecánica y se reduce aún más el peso del vehículo. Por ejemplo, el audi A8 del 2010 lleva 15 elementos de aleación de aluminio de alta resistencia. En la imagen de la figura podemos comprobar la utilización de grandes piezas de fundición que son el nexo de unión y soporte de las piezas de la carrocería. Elementos estructurales del vehículo EN RESUMEN ELEMENTOS ESTRUCTURALES DE LOS VEHíCULOS Sometidos a las estructuras de los vehículos Materiales utilizados en la fabricación de estructuras para los vehículos Tipos de carrocerías para automóviles y vehículos pesados Tipos de chasis para motocicletas • Esfuerzo de tracción • Esfuerzo de torsión • Esfuerzo de flexión • Esfuerzo de compresión • Esfuerzo de cizallamiento • • • • • Chasis autoportante • Chasis monocasco • Chasis independiente • Chasis tubulares • Chasis monocuna en tubo de acero • Chasis doble cuna abierto y cerrado • Chasis monocasco de aluminio • Chasis doble viga de aluminio • Chasis multitubular de acero • Chasis de scooter Acero dulce Aceros aleados Acero ALE Aluminio entra en internet Puedes encontrar más información sobre lo desarrollado en la unidad en las siguientes páginas: • <www.centrozaragoza.com> • <www.bmw.motorrad.es> • < www.honda-montesa.es> • <www.vigo.psa-peugeot-citroen.com> 31