Universidad Tecnològica de Querètaro

Anuncio

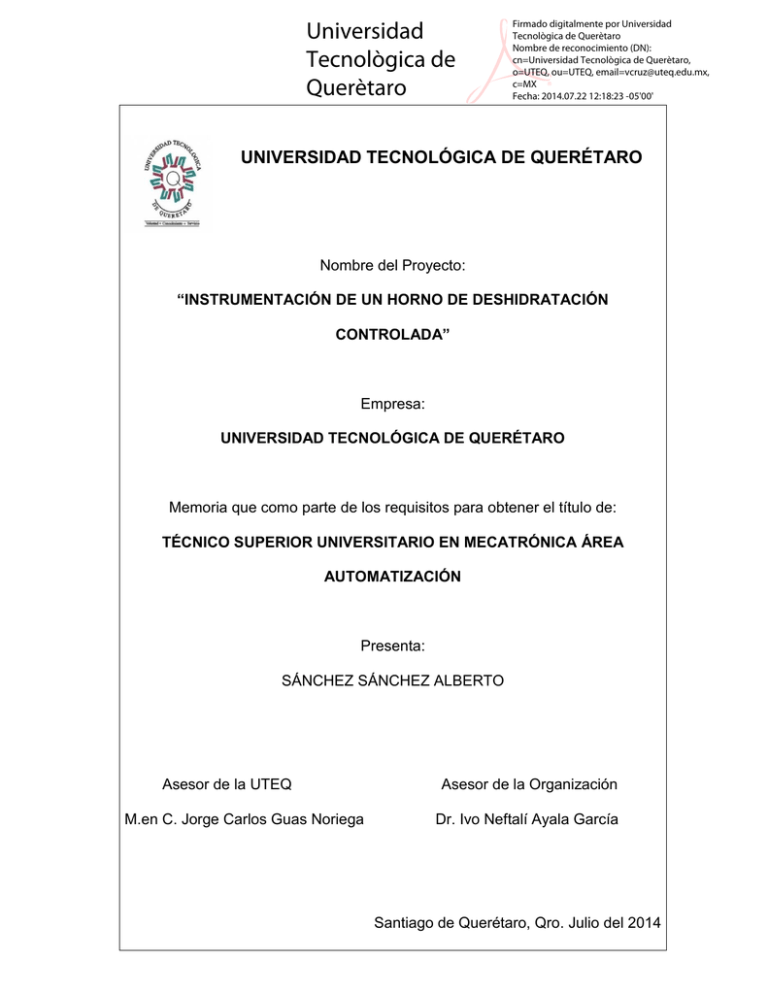

Universidad Tecnològica de Querètaro Firmado digitalmente por Universidad Tecnològica de Querètaro Nombre de reconocimiento (DN): cn=Universidad Tecnològica de Querètaro, o=UTEQ, ou=UTEQ, [email protected], c=MX Fecha: 2014.07.22 12:18:23 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del Proyecto: “INSTRUMENTACIÓN DE UN HORNO DE DESHIDRATACIÓN CONTROLADA” Empresa: UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Memoria que como parte de los requisitos para obtener el título de: TÉCNICO SUPERIOR UNIVERSITARIO EN MECATRÓNICA ÁREA AUTOMATIZACIÓN Presenta: SÁNCHEZ SÁNCHEZ ALBERTO Asesor de la UTEQ M.en C. Jorge Carlos Guas Noriega Asesor de la Organización Dr. Ivo Neftalí Ayala García Santiago de Querétaro, Qro. Julio del 2014 RESUMEN En la actualidad el control de procesos es muy importante no solo en el sector industrial, sino también en lugares como los laboratorios, en donde se trabaja con ciertos elementos que requieren una supervisión constante o permanente. La Automatización tiene como objetivos el hacer más simple una tarea, ofrecer un control autónomo de procesos, y ahorrar recursos humanos y materiales, entre muchos otros. En el presente trabajo se realizó el acondicionamiento de señales de cuatro sensores: 2 de humedad, 1 de presión y 1 de temperatura; dichos sensores se utilizaron para conocer el valor de las variables dentro de un horno deshidratador de alimentos. La adquisición de datos se realizó con una tarjeta de adquisición de datos fabricada en la UTEQ. La tarjeta cuenta con comunicación USB lo que permitió el envío y recepción de datos entre la DAQ y una Pc donde se puede interactuar con una HMI basada en LabView 2012; entre las opciones de la interfaz se encuentra la visualización de la información de los sensores, el control ON-OFF de un calefactor y el almacenaje de la información en un archivo de texto manipulable en Microsoft Excel. (Palabras clave: Acondicionamiento de señal, protocolo USB, Instrumento virtual). 2 DESCRIPTION I have my internship at UTEQ in an office that belongs to DTAI. I am in this place with another four students and my supervisor, they are nice people and we get along well. The office is always clean and illuminated but it is very hot. Diego is one of my workmates, he is tall and has light brown skin; he has dark brown short hair; he is really funny and intelligent. The work environment is comfortable and I feel good here. 3 DEDICATORIAS A mi familia que siempre me brindó su apoyo incondicional, no solo en esta etapa, sino toda la vida, gracias a ello hoy cumplo una meta más en mi preparación profesional y en mi preparación para enfrentar los retos de cada día. Es una dicha y un orgullo el haber llegado a éste momento, no fue fácil el camino, sin embargo en mi recorrido nunca estuve solo, este logro va dedicado también los mis amigos que me apoyaron e hicieron de ellos una segunda familia para mí. 4 AGRADECIMIENTOS A todas las personas que en mayor o menor medida me ofrecieron su apoyo en este recorrido. A los profesores con los que tuve la oportunidad compartir el salón de clase, aprendí algo de cada uno y me quedo con lo mejor, gracias a su apoyo pude aprobar todas las asignaturas y salir avante en esta aventura. A mis compañeros de clase, por haberme compartido experiencias, formas de trabajo y brindarme su ayuda cuando lo requerí. A mí familia que fue el motor que me impulso para llegar a la meta y en general a esta casa de estudios por haberme facilitado los medios para culminar satisfactoriamente. A todos Gracias. 5 ÍNDICE RESUMEN .......................................................................................................... 2 DESCRIPTION .................................................................................................... 3 DEDICATORIAS ................................................................................................. 4 AGRADECIMIENTOS ......................................................................................... 5 ÍNDICE ................................................................................................................ 6 I. INTRODUCCIÓN .......................................................................................... 8 II. ANTECEDENTES ......................................................................................... 9 III. JUSTIFICACIÓN ..................................................................................... 10 IV. OBJETIVOS ............................................................................................ 11 V. ALCANCE................................................................................................ 12 VI. ANÁLISIS DE RIESGOS ......................................................................... 14 VII. FUNDAMENTACIÓN TEÓRICA .............................................................. 15 VII.I ¿PARA QUÉ DESHIDRATAR? ............................................................ 15 VII.II ELEMENTOS DE UN DESHIDRATADOR ........................................... 15 VII.III TIPOS DE DESHIDRATADORES ........................................................ 16 VII.IV SENSORES ......................................................................................... 18 VII.V OTROS COMPONENTES ................................................................... 20 VIII. PLAN DE ACTIVIDADES ........................................................................ 23 IX. RECURSOS MATERIALES Y HUMANOS .............................................. 25 6 X. DESARROLLO DEL PROYECTO ........................................................... 28 X.I ACONDICIONAMIENTO DE SEÑALES ............................................. 28 X.II INTERFAZ DE POTENCIA PARA ACTUADORES .............................. 40 X.III CIRCUITO IMPRESO .......................................................................... 47 X.IV PROGRAMACIÓN ............................................................................... 51 XI. RESULTADOS OBTENIDOS .................................................................. 57 XII. CONCLUSIONES Y RECOMENDACIONES .......................................... 58 XIII. ANEXOS ................................................................................................. 59 XIV. BIBLIOGRAFÍA .................................................................................... 64 7 I. INTRODUCCIÓN El presente proyecto contempla desarrollar una tarjeta de adquisición de datos que permita acondicionar, digitalizar y transmitir mediante protocolo USB los datos provenientes de cuatro sensores (1 de humedad, 1 de presión y 2 de temperatura) presentes en un horno de deshidratación. La importancia del proyecto radica en desarrollar un sistema confiable para el monitoreo de las variables, donde se ofrezca información precisa que permita tomar acciones de control sobre las mismas y mantener bajo control el sistema. El modelo educativo de la Universidad Tecnológica de Querétaro contempla un 30% teoría y un 70% práctica, existe además un periodo llamado “estadía profesional”, que contempla el 6to. cuatrimestre del programa de TSU; durante este tiempo los alumnos realizan un proyecto en alguna empresa relacionada con su área de conocimientos. Es en este periodo donde se desarrolla el presente proyecto. 8 II. ANTECEDENTES Desde hace mucho tiempo el proceso de secado de alimentos como frutos y semillas ha servido como forma de consumo y conservación. El agua de los alimentos puede ser retirada por diferentes métodos que pueden ser, las condiciones ambientales o procesos controlados que involucran calor, aire, frío, entre otros (Olarte, 2002). El método que interesa en el presente proyecto es la deshidratación en horno. Los hornos deshidratadores se pueden encontrar a nivel doméstico, sin embargo es principalmente en la industria donde tienen mayor presencia ya que algunos productos como los cereales, yogurts, entre otros contienen fruta y semillas secas. El Laboratorio de Alimentos del Centro de Física Aplicada y Tecnología avanzada (CFATA) de la UNAM realiza investigación aplicada relacionada con el secado de alimentos a bajas temperaturas. Este laboratorio pidió apoyo a la carrera de Mecatrónica Área Automatización de la Universidad Tecnológica de Querétaro para diseñar un sistema de control electrónico y una interfaz gráfica para un horno de deshidratación desarrollado por esta institución. Antes de entregar el prototipo a la universidad ya se había realizado un sistema de control, sin embargo éste resulto inapropiado y no se obtuvieron los resultados deseados. En esta segunda etapa se pretende rediseñar toda la circuitería de control y potencia, utilizando elementos de estado sólido, además de adecuar la interfaz gráfica en el software LabView para facilitar la interpretación de la información. 9 III. JUSTIFICACIÓN La importancia del proyecto radica en que el prototipo en el cual se trabaja será utilizado para realizar una investigación científica sobre las propiedades de los alimentos deshidratados. Los resultados obtenidos de dicha investigación pueden ser aplicados en beneficio de la salud de las personas en general o un sector en especial. Por ejemplo, actualmente en el laboratorio de Alimentos se estudian las propiedades fisicoquímicas del nopal (en función de su maduración), en el tratamiento preventivo para evitar la reducción de masa ósea en mujeres adultas. El proyecto tiene un impacto importante ya que el producto final dará pauta para comenzar a trabajar en la investigación en el Laboratorio de Alimentos del CFATA. 10 IV. OBJETIVOS Para el presente proyecto se plantean los siguientes objetivos: A).- Realizar el acondicionamiento de señal de los sensores de temperatura, presión y humedad. B).- Diseñar la interfaz de potencia para controlar los actuadores. C).- Desarrollar el firmware para la adquisición y digitalización de las señales de los sensores y su envío una computadora a través del puerto USB. D).- Adecuar el código existente en LabView para guardar el valor de las mediciones, así como la hora y fecha de la muestra. 11 V. ALCANCE A diferencia de un periodo de estadía ordinario de cuatro meses, el presente proyecto tiene un tiempo máximo contemplado de dos meses, comenzando el 6 de mayo de 2014 y terminando el 6 de julio de 2014. El proyecto está limitado a realizar el monitoreo de las variables presentes en el proceso, no se contempla desarrollar ningún programa de control debido a que ya existe y solo se harán algunas modificaciones referentes a la presentación de la información. La tarea inicial del proyecto es realizar la planeación, aquí se determinan los recursos materiales, humanos y económicos; así como la duración y los tiempos de inicio-fin de cada actividad. Para el desarrollo de la actividad se toma como herramienta de apoyo la gráfica de Gantt donde se indican todas las actividades, tiempos y su interdependencia. Se determina el costo y viabilidad del proyecto. Posterior a la planeación se realiza el acondicionamiento de las señales de los sensores a un estándar de tensión de 0V a 5V por medio de amplificadores operacionales. La siguiente tarea es diseñar una interfaz de potencia entre el microcontrolador y los actuadores presentes en el horno. Una vez finalizada la interfaz de potencia, se desarrolla un programa en lenguaje C para que el microcontrolador reciba las señales de los sensores, las convierta de analógicas a digitales y las envíe por medio de USB a una computadora que cuenta con LabView. La computadora cuenta ya con un programa de control 12 desarrollado anteriormente que permite recibir los datos provenientes del microcontrolador, procesarlos y ejecutar instrucciones de control sobre el microcontrolador por medio de USB, el microcontrolador es la interfaz sensorcomputadora y computadora-actuador. La única modificación al instrumento virtual en LabView es que permita guardar los valores de una muestra, así como la fecha y hora de la toma. La última actividad del proyecto consiste en realizar las pruebas al prototipo, verificando cada una de las etapas del proceso, desde la adquisición de datos hasta el control de los actuadores. Se revisa el firmware del microcontrolador para determinar y corregir posibles fallas en la adquisición, conversión, envío y recepción de los datos, así mismo el código del instrumento virtual se revisa para corregir errores en la recepción, envío y almacenamiento de los datos; se verifica también el estado de los componentes del circuito, el estado de los actuadores y de los cables de comunicación y alimentación. 13 VI. ANÁLISIS DE RIESGOS En todo proyecto existen factores internos y externos que lo pueden afectar, es importante identificarlos y saber cómo evitarlos o en su defecto, como controlarlos. De acuerdo a las características del presente proyecto, el tiempo es el factor con más influencia. Se cuenta con un plazo de dos meses aproximadamente para entregar el horno deshidratador, sin embargo se tiene conocimiento de la participación en el programa MEXPROTEC del alumno que presenta el proyecto, por lo tanto aproximadamente cinco días son destinados a realizar actividades relacionadas con dicho programa, lo que implica que el plazo inicial de ocho semanas se reduce a siete semanas de trabajo, esto podría significar un retraso considerable y aun cuando exista una buena planeación pueden presentarse imprevistos. Es recomendable asignar una tolerancia de uno o dos días a cada actividad dependiendo de su complejidad. El diseño e impresión del circuito también representa un riesgo, ya que la falta de experiencia es la causa por la cual se cometen errores tales como: conexiones incorrectas (pines incorrectos), omisión de conexiones, cortos circuitos, soldaduras frías. Es importante revisar el diseño antes y después de impreso, para detectar y corregir errores y así garantizar un funcionamiento apropiado. Para el presente trabajo los recursos materiales no representan un riesgo, ya que en el lugar de trabajo se cuenta con gran parte de las herramientas y los componentes necesarios. 14 VII. FUNDAMENTACIÓN TEÓRICA VII.I ¿Para qué deshidratar? El principal propósito de la deshidratación de alimentos es prolongar la durabilidad de éstos. El objetivo primordial del proceso de deshidratación es reducir el contenido de humedad del producto a un nivel que limite el crecimiento microbiano y las reacciones químicas. El aire caliente es usado en muchas operaciones de secado, por lo que los secadores de aire han estado en uso por muchos años alrededor del mundo. (Cánovas Barbosa, 1996) VII.II Elementos de un deshidratador La configuración básica de un secador consiste en un sistema que genera aire caliente; el cual puede estar compuesto de un ventilador y una serie de hilos de resistencias eléctricas de Nicrom (Níquel-Cromo) para generar calor, también se debe contar con un colector y un alimentador. Generador de aire: Los secadores deben de contar con un sistema que permita la entrada de aire a diferentes velocidades, por eso se utilizan ventiladores o extractores de aire polarizados de manera inversa para funcionar como generadores de aire. Calefactor: En calefactores directos el aire es calentado cuando se combina con gases de combustión de escape. En calefactores indirectos el aire es calentado a través de placas de resistencias eléctricas. 15 Alimentador: Los más comunes son los transportadores de tornillo, mesas rotantes y bandejas vibratorias. Otros componentes que son utilizados en los secadores para verificar el estado dentro del mismo son: termómetros de mercurio, medidores de presión y humedad y básculas que detectan la pérdida de agua del alimento. (Cánovas Barbosa, 1996). VII.III Tipos de deshidratadores Secador de Horno: Granos, frutas y vegetales pueden ser procesados usando este tipo de secador. En la figura 1 se aprecia la configuración que consiste en una construcción de dos secciones con un piso con ranuras que separa la sección de secado de la sección de calefacción. El horno cuenta con un quemador para calentar el aire, un ventilador lleva el aire caliente hacia el piso ranurado donde se colocan los alimentos. El aire escapa por una sección en la parte posterior de la sección de secado. Figura 1. Secador de Horno. 16 Secador de Cabina: Cuenta con una serie de bandejas en donde es colocado el alimento. Las bandejas se colocan dentro de un compartimento del secador expuesto al aire caliente. El secador cuenta con un ventilador y una serie de resistencias a la entrada que permiten generar aire caliente como se muestra en la figura 2, el cual es llevado a través de la sección de bandejas y escapa por una sección en parte lateral e inferior del horno. Figura 2 Secador de cabina. Secador de Túnel: Se caracteriza por medir más de 24 metros de largo y una sección rectangular de 4 metros aproximadamente, es una cabina equipada de rieles para mover cajoneras a lo largo de la cámara de secado como se aprecia en la figura 3, los rieles pueden tener dos configuraciones: en el mismo sentido que la corriente de aire o en contra de ésta, en la primera el contacto entre el aire y el producto es más suave, mientras que en la segunda el contacto es más fuerte. A excepción de los rieles, éste secador consta de los mismos elementos que un secador de horno o de cabina, es decir un calefactor y un ventilador. (Cánovas Barbosa, 1996). 17 Figura 3. Deshidratador de túnel. VII.IV Sensores Sensores de humedad: Estos dispositivos están constituidos por una capa de polímero dieléctrico de un micrón de espesor que absorbe las moléculas de agua y a través de un electrodo de metal delgado se detecta el cambio de capacitancia, el cual es proporcional a la humedad relativa presente en el ambiente. La capacitancia, es una propiedad de los condensadores, ésta rige la relación existente entre la diferencia de potencial existente entre los electrodos del capacitor y la carga eléctrica almacenada. (Ahrens, 2000) El sensor utilizado en el presente trabajo es el HIH 4010 del fabricante Honywell, todos los sensores de la serie 4010/4020/4021 miden humedad relativa y tienen una señal de salida en tensión casi lineal. El elemento sensitivo multicapa provee una excelente resistencia a la mayoría de los riesgos, tales como humedad, 18 polvo, suciedad, aceites y químicos comunes en el ambiente. Este dispositivo tiene potenciales aplicaciones en equipos de refrigeración, en equipos de calefacción, ventilación y aire acondicionado, equipo médico y de metrología. (Honywell International Inc, 2007) Sensores de presión piezorresistivos: El efecto piezorresistivo consiste en una variación de resistencia en un semiconductor, causada por una fuerza aplicada. Los sensores de la serie MPX2010 de Freescale son sensores de silicón calibrados y compensados en temperatura, miden presión diferencial en un rango de 0 kPa a 10 kPa y tienen una respuesta lineal. El sensor MPX2010DP es el que se utiliza en éste trabajo. (Freescale Semiconductor Inc, 2008) Sensores de Temperatura: Existe una diversidad de dispositivos capaces de medir temperatura, termómetros, termopares, termistores, RTD´s, etc. El sensor utilizado en el proyecto es el LM35 de Texas Instruments, La serie de sensores LM35 son circuitos integrados de alta precisión, con una salida lineal de tensión proporcional a la temperatura en grados Celsius. De esta forma el LM35 tiene una ventaja sobre los sensores lineales calibrados en grados Kelvin. El LM35 no requiere ninguna calibración externa para proveer exactitudes típicas de ±0.5 en una habitación y ± ¾ °C en todo el rango de -55°C a 150°C. El dispositivo es usado con fuentes de alimentación de simple o doble polaridad. (Texas Instrumens Inc, 2014). 19 VII.V Otros Componentes Amplificador operacional: Son los componentes utilizados para acondicionar las señales de los sensores, los de temperatura y el de humedad requieren dos opamp respectivamente y para el sensor de presión se utilizan tres. Existe una gran variedad de amplificadores operacionales, el LM358 es el circuito integrado que se utiliza con todos los sensores y adicionalmente el TLC271 con el sensor de presión. El LM358 tiene tres características que lo hacen apropiado para el proyecto. Cuenta con dos opamp dentro del empaquetado, su tensión de alimentación puede ser simple, por último tiene un offset de tensión de 2mV que tiene un impacto negativo muy pequeño en las señales. El TLC271 es también un circuito que se adapta a las necesidades del proyecto, es un circuito que contiene un amplificador operacional con un ofset típico de 1.1mV, lo cual significa que su incidencia en la precisión del sensor MPX2010 es mínima. Optoaislador: Es un dispositivo que tiene la finalidad de aislar la etapa de potencia de la de control en un circuito; mediante la emisión de luz infrarroja evita el contacto entre ambas partes y a su vez activa a un transistor o a un triac para que actúen como interruptores que enciendan actuadores de corriente alterna o corriente directa. En el circuito del horno se utiliza un MOC3011 que es un optoaislador con salida a triac, es decir sirve para aislar la parte de control de un actuador de corriente 20 alterna, es ideal para esta aplicación ya que tiene un consumo de corriente en el emisor infrarrojo de 10mA y un aislamiento de 7.5kV, es un circuito barato y fácil de conseguir. El TCET1100 es un circuito sumamente barato que tiene salida a transistor, es decir aísla la parte de control de un actuador de corriente directa; consume corriente de 10mA y posee un grado de protección clase II, es decir tiene doble aislamiento contra cortos circuitos. Transistor: Es un dispositivo semiconductor de tres terminales que puede ser utilizado como interruptor cuando se encuentra en estado de saturación, la ventaja sobre un dispositivo mecánico es que la velocidad de conmutación es mucho mayor, además que el consumo de corriente es menor. El transistor NPN 2N2222 es un transistor capaz de conducir una corriente de colector de hasta 200 mA lo suficiente para soportar una corriente de 10mA que puede pasar por el led IR de los optoacopladores. El Transistor BD135 es capaz de soportar una corriente de colector de 1A suficientes para colocar una carga que consume 350mA. Las características de ambos dispositivos, así como su precio y disponibilidad hacen que se adapten al proyecto. Triac: Es un dispositivo semiconductor de tres terminales que funciona como interruptor y permite el paso de la corriente en ambos sentidos, es decir puede utilizarse en aplicaciones de corriente alterna. Cuando se hace pasar una corriente por la terminal llamada puerta, el dispositivo se convierte en un circuito 21 cerrado. El Triac utilizado es el BT137 con una capacidad de conducción de corriente máxima de 8A y una tensión máxima de 800VCA. Estas características hacen que el dispositivo pueda trabajar dentro de los requerimientos demandados por el actuador. 127VCA y una corriente de 2.5A, además que en el lugar de trabajo se tiene disponible este dispositivo. Microcontrolador: Es un circuito integrado digital programable, que cuenta con una unidad de procesamiento, memorias RAM y ROM, puertos de entrada/salida y periféricos. Necesita de un programa para ejecutar alguna rutina en específico. El microcontrolador PIC18F4550 cuenta con una característica que lo distingue de muchos microcontroladores, la comunicación USB, además de tener 5 puertos de 8 bits y un convertidor analógico digital de 10 bits. Trimpot: Son resistores ajustables con una mayor precisión que un potenciómetro común, es por ello que se utilizan en el diseño para evitar realizar el ajuste adecuado de los parámetros de éste. 22 VIII. PLAN DE ACTIVIDADES A continuación se muestra la lista de tareas a realizar, así como su fecha de inicio y término. Tabla 1. Plan de Actividades. Nombre de tarea Duración Comienzo Fin Planeación del proyecto 5 días mar 06/05/14 lun 12/05/14 Consultar hoja técnica de sensores 1 día mar 13/05/14 mar 13/05/14 1 Diseñar acondicionamiento de señal 3 días mié 14/05/14 vie 16/05/14 2 Seleccionar componentes para el acondicionamiento 1 día lun 19/05/14 lun 19/05/14 3 Diseñar etapa de potencia y elegir componentes 1 día mar 20/05/14 mar 20/05/14 4 Diseñar PCB 3 días mié 21/05/14 vie 23/05/14 5 Imprimir y verificar PCB 1 día lun 26/05/14 lun 26/05/14 6 Soldar componentes 1 día mar 27/05/14 mar 27/05/14 7 Realizar pruebas al PCB 1 día mié 28/05/14 mié 28/05/14 8 Realizar programa para uC 5 días jue 29/05/14 mié 04/06/14 9 Adecuar programa en LabView 5 días jue 05/06/14 mié 11/06/14 10 Realizar pruebas a todo el sistema 6 días jue 12/06/14 jue 19/06/14 11 23 Predecesoras El diagrama de Gantt muestra la secuencia e interdependencia de las actividades de la tabla 1. Ambos esquemas se realizan utilizando el software Project 2013 de Microsoft. Tabla 2. Diagrama de Gantt. 24 IX. RECURSOS MATERIALES Y HUMANOS A continuación se muestran las herramientas necesarias para el desarrollo del proyecto. Se toma como base el tiempo de vida útil de las herramientas, su precio y su tiempo de uso; la fórmula utilizada para calcular los costos 𝐶𝑜𝑠𝑡𝑜 𝑑𝑒 ℎ𝑒𝑟𝑟𝑎𝑚𝑖𝑒𝑛𝑡𝑎 es la siguiente: (𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑣𝑖𝑑𝑎(𝑒𝑛 ℎ𝑜𝑟𝑎𝑠)) ∗ 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑢𝑠𝑜(𝑒𝑛 ℎ𝑜𝑟𝑎𝑠). Tabla 3. Tabla de herramientas. Herramienta Cantidad Precio PC de escritorio Cautín de estación Plancha LabView (horas) Programador Mini prog + 1 1 1 1 1 $ 695.00 $ 720.00 $ 350.00 $ 15,499.00 $ 350.00 Horas de vida 8760 35040 35041 35041 35041 Horas de uso Costo 240 10 1 240 6 $ 19.04 $ 0.21 $ 0.01 $ 106.16 $ 0.06 Total 25 $ 125.47 Los componentes necesarios para desarrollar el circuito se muestran a continuación acompañados de su precio unitario, número de piezas y precio total. Tabla 4. Tabla de componentes. Componente Cantidad Tubo de soldadura 1 $ Precio 23.00 $ Subtotal 23.00 Placa fenólica 10x15cm 1 $ 17.00 $ 17.00 Metro de alambre 22AWG Amplificador Operacional LM358 Resistencias varios valores 1 $ 3.00 $ 3.00 4 $ 5.00 $ 20.00 25 $ 0.33 $ 8.25 Trimpot 100kohm 4 $ 14.00 $ 56.00 Trimpot 10kohm 5 $ 12.00 $ 60.00 Dip-switch-4 2 $ 6.00 $ 12.00 Regulador LM7805 1 $ 8.00 $ 8.00 Bases DIL 8 pin 1 $ 6.00 $ 6.00 Base DIL 40 pin 1 $ 6.00 $ 6.00 Triac BT136 1 $ 5.00 $ 5.00 MOC3011 1 $ 11.00 $ 11.00 Optoacoplador TCET1100 1 $ 3.50 $ 3.50 Transistor TIP120 2 $ 14.00 $ 28.00 Clema 3 terminales 1 $ 3.00 $ 3.00 Clema 2 terminales 2 $ 3.00 $ 6.00 Conector USB tipo B 1 $ 6.50 $ 6.50 Microcontrolador PIC18f4550 1 $ 105.00 $ 105.00 Oscilador 20Mhz 1 $ 8.00 $ 8.00 Micro switch 1 $ 4.00 $ 4.00 Sensor HIH4010 1 $ 285.00 $ 285.00 Sensor MPX2010 1 $ 254.00 $ 254.00 Sensor LM35 2 $ 21.00 $ 42.00 Hoja de papel couche 1 $ 1.00 $ 1.00 Válvula de vacío 1 $ 2,520.00 $ 2,520.00 Calentador 1 $ 180.00 $ 180.00 Botella de cloruro férrico 1 $ 26.00 $ 26.00 Total 26 $ 3,707.25 Los recursos humanos utilizados en este proyecto se muestran en la tabla 5. Tabla 5. Tabla de recursos humanos. Nombre Alberto Sánchez Sánchez Tiempo de contrato Tarea Desarrollar proyecto 2 meses Total El costo estimado del proyecto contempla Sueldo $ $ 7,000.00 14,000.00 los componentes con un valor depreciado. La suma total de las herramientas, componentes y mano de obra se muestra a continuación. Herramientas $ 125.47 Tabla 6. Costo del proyecto. Componentes Mano de obra $ 3,707.25 $ 14,000.00 27 Total $ 17,832.72 X. X.I DESARROLLO DEL PROYECTO Acondicionamiento de señales En ésta fase del proyecto se diseña el circuito que permite acondicionar las señales de los sensores a un estándar de tensión de 0V a 5V. El horno cuenta con 4 sensores en total: 2 de temperatura con el fin de obtener la medición promedio de ambos dispositivos e intentar una medición más exacta, 1 de presión para medir la diferencia que existe entre la presión generada por el vacío dentro del horno y la presión en el exterior, y 1 de humedad para conocer la humedad relativa dentro del horno. Inicialmente se deben conocer los valores máximo y mínimo de la señal de salida de los sensores. En la figura 4 se observan los sensores de temperatura y humedad dentro del horno. Temperatura Humedad Figura 4. Interior del horno deshidratador. 28 Sensor de Humedad Iniciamos con el acondicionamiento del sensor de humedad, el HIH4010 de Honywell. Algunas de las características de éste dispositivo son: Exactitud de ± 3.5% de humedad relativa, intervalo de medición de 0% a 100% de humedad relativa, un consumo de corriente de 200uA, temperatura máxima de operación de 90°C al 100% de HR durante menos de 50 horas. Las razones por las cuales se decide utilizar éste sensor son el precio ($ 285), el tamaño (2.1cmX.254cm) y la exigencia de la aplicación no demanda una exactitud mayor; aunado a esto se aclara que el sensor ya existía cuando se comenzó el proyecto, por lo cual no se invierte en otro. La tensión de salida del sensor obedece a la siguiente ecuación: 𝑉𝑜𝑢𝑡 = (𝑉𝑠𝑢𝑝𝑝𝑙𝑦)((0.0062 ∗ 𝐻) + 0.16); por tanto si la fuente de alimentación es de 5V y la humedad relativa mínima es 0%, la tensión mínima de salida del sensor es: 𝑉𝑜𝑢𝑡 = (5𝑉)((0.0062 ∗ 0) + 0.16) = (5)(0.16) = 0.8𝑉; Si la humedad relativa es de 100% la tensión máxima de salida es: 𝑉𝑜𝑢𝑡 = (5𝑉)((0.0062 ∗ 100) + 0.16) = (5)(0.78) = 3.9𝑉. Una vez determinado el valor mínimo y máximo de respuesta del sensor se procede a realizar los cálculos para obtener los valores mínimo y máximo deseados. Debido a que la respuesta es lineal, se utiliza la ecuación de la recta 𝑚𝑥 + 𝑏 = 𝑦 y se procede como sigue: 29 Se establece un sistema de 2 ecuaciones con 2 incógnitas, donde la constante que multiplica a m es la tensión mínima y máxima sin acondicionar y los valores que sustituyen a 𝑏 son los valores mínimo y máximo deseados. Ec. A 0.8𝑚 + 𝑏 = 0 Ec. B 3.9𝑚 + 𝑏 = 5 Resolviendo para 𝑏 y 𝑚 se obtiene 𝑚 = 1.6129 y 𝑏 = −1.2903. En función de los valores encontrados se forma la ecuación de transferencia 𝑉𝑜𝑢𝑡 = (𝑉𝑠𝑒𝑛𝑠𝑜𝑟 ∗ 1.6129) − 1.2903, en ésta se puede observar un factor de amplificación y una sustracción, dichas operaciones se realizan usando el CI LM358 en cuyo empaquetado se encuentran dos opamp que pueden funcionar con una alimentación unipolar, además de su bajo offset (2mV) y bajo consumo de corriente (2mA); éstas características además de su precio ($6) hacen que el CI sea adecuado para el acondicionamiento. Para obtener la ganancia positiva de la señal se utiliza una configuración no 𝑅2 inversora y se calcula la mediante la fórmula 𝐺 = (𝑅1 + 1), se propone el valor de 𝑅1 = 10𝑘Ω y se despeja 𝑅2, resultando 𝑅2 = 6.129kΩ; para obtener este valor se sustituyen en la ecuación G=1.6129 y R2=10kΩ. Por último se utiliza una configuración restadora con 4 resistencias del mismo valor, esto con el fin de obtener una ganancia unitaria en el resultado de la diferencia entre la tensión amplificada menos 1.6129V. En la figura 5(a) se muestra el circuito esquemático del acondicionamiento realizado en el software ISIS de Labcenter Electronics, además en la tabla 7 se 30 muestran también los resultados de 7 simulaciones del mismo circuito pero en el software TINA de Texas Instruments, esto debido a que éste programa ofrece resultados más confiables, pero el primero ofrece una apariencia más detallada para los esquemáticos. Se aprecia también la gráfica del comportamiento de la señal en la figura 5(b). (a). Tensión V Humedad 3.8 3.6 3.4 3.2 3 2.8 2.6 2.4 2.2 2 1.8 1.6 1.4 1.2 1 0.8 0.6 0.4 0.2 0 Señal sensor Acondicionamiento 10 20 30 40 50 60 70 Humedad % b) Figura 5. Acondicionamiento de sensor de humedad. (a) Esquemático, (b) Comportamiento de la señal. 31 Tabla 7. Comparación de señal HIH4010 y acondicionamiento. Humedad Sensor V 10 1.11 20 1.42 30 1.73 40 2.04 50 2.38 60 2.66 70 2.97 Acondicionamiento V 0.500019 1.000018 1.500017 2.000016 2.548402 3.000014 3.500013 Sensor de Temperatura Se procede ahora a acondicionar la señal de los 2 sensores LM35 de temperatura que se encuentran dentro del horno, se utilizan 2 sensores para obtener una temperatura promedio y obtener una señal más precisa. De acuerdo a la hoja de datos, el sensor puede montarse de 2 formas como se muestra en la figura 6(a) y 6(b). (a) (b) Figura 6. (a) Montaje de 2° a 150°C, (b) Montaje -55 a 150°C Los requerimientos del proyecto establecen un acondicionamiento de señal de 0V a 5V en un intervalo de temperatura de 0 a 100°, en éste caso se utiliza el montaje de 2 a 150°C. Se procede a realizar el acondicionamiento de la señal 32 sabiendo que la respuesta del sensor es lineal, de 10mV/°C y aplicando la ecuación de la recta, se tienen entonces 2 ecuaciones: Ec. A 0.02𝑚 + 𝑏 = 0 Ec. B 𝑚 + 𝑏 = 5 Se procede de la misma forma que con el sensor de humedad. Resolviendo el sistema de ecuaciones se obtiene 𝑚 = 5.102 y 𝑏 = −0.102 , la ecuación de salida es 𝑉𝑜𝑢𝑡 = (𝑉𝑠𝑒𝑛𝑠𝑜𝑟 ∗ 5.102) − 0.102 ; una vez conocida la ecuación, se utiliza una configuración no inversora y una restadora para obtener la señal de salida acondicionada. La resistencias para obtener el factor de 5.102 se calculan proponiendo uno de los valores, en este caso 𝑅1 = 10𝑘Ω y despejando la 𝑅2 ecuación 𝐺 = (𝑅1 + 1) 𝑅2 = 41.02𝐾Ω. Las resistencias del restador son todas del mismo valor, esto para tener una ganancia unitaria. Debido a que la tensión máxima de salida del sensor es 1.5V significa que la tensión acondicionada es de 7.551V y éste es un valor fuera del rango tolerado por el convertidor analógicodigital del microcontrolador, por lo tanto se elige saturar al amplificador aproximadamente a 5.3V (Debido a que el proceso dentro del horno lo requiere, la temperatura nunca provocará una tensión de 5.3, por tanto el ADC no está en riesgo) gracias a la tensión regulada que genera un diodo zener de 6.2V. Se propone una corriente a través del diodo de 20mA y la corriente de alimentación del LM358 es de 2mA, si la fuente de alimentación es de 12V, la tensión de referencia para calcular la resistencia es: 33 5.8 12𝑉 − 6.2 = 5.8𝑉 Entonces 𝑅 = (0.02𝐴+0.002𝐴) = 263Ω, sin embargo se elige el valor comercial de 220Ω para una corriente de aproximadamente 26.3mA, que no daña al diodo, ya que soporta hasta 80mA; la potencia tampoco es problema ya que 5.8𝑉 ∗ 0.026𝐴 = 150𝑚𝑊,y la resistencia puede disipar hasta 250mW. En la figura 7(a) se muestra el esquemático que se realiza en ISIS y la simulación en TINA, se muestra también la tabla 8 con 5 resultados de una simulación, la respectiva gráfica de la señal de entrada y la señal acondicionada se aprecia en la figura 7(b) y 7(c). Cabe aclarar que solo en el circuito de temperatura se satura al Opam, en los circuitos de humedad y presión se alimenta con 12V. (a) 34 Tensión V Temperatura Sensor 0.75 0.7 0.65 0.6 0.55 0.5 0.45 0.4 0.35 0.3 0.25 0.2 0.15 0.1 0.05 0 Temperatura Sensor 15 20 25 30 35 40 45 50 55 60 65 70 Temperatura °C (b) Acondicionamiento 4 3.5 Tensión V 3 2.5 2 Acondicionamiento 1.5 1 0.5 0 15 20 25 30 35 40 45 50 55 60 65 70 Temperatura °C (c) Figura 7. Acondicionamiento de Temperatura. (a) Esquemático, (b) Sensor Vs. Temperatura, (c) Acondicionamiento Vs. Temperatura. . 35 Tabla 8. Comparación Señal LM35 y acondicionamiento. Temperatura 15 20 25 30 35 40 45 50 55 60 65 70 Sensor 0.15 0.2 0.25 0.3 0.35 0.4 0.45 0.5 0.55 0.6 0.65 0.7 Acondicionamiento 0.6633 0.9184 1.1735 1.4286 1.6837 1.9388 2.1939 2.449 2.7041 2.9592 3.2143 3.4694 Sensor de presión El sensor MPX2010 se utiliza para medir la diferencia de presión existente entre la presión fuera del horno y el vacío generado dentro del horno. Entre las características de este dispositivo están su rango de operación de 0°C a 80°, su sensibilidad de 2.5mV/kPa y su rápido tiempo de respuesta de 1ms; la razón por la cual se trabaja con él, es su precio relativamente bajo ($254), además se aclara que cuando se comenzó el proyecto éste sensor estaba instalado. Cuando el sensor detecta una presión diferencial de 0kPa, se tiene una tensión de salida de 0V y cuando la presión diferencial es la máxima que pude medir el (10kPa) la tensión de salida es de 25mV. El usuario final no especifica los intervalos de presión en los cuales se utilizará el horno, por lo tanto no se mencionan en este documento. 36 Al igual que en los acondicionamientos anteriores, por tratarse de una señal lineal, se utiliza la ecuación de la recta para formar un sistema de 2 ecuaciones y resolver para las incógnitas m y b. Ec. A 0𝑚 + 𝑏 = 0 Ec. B 0.025𝑚 + 𝑏 = 5 Resolviendo el sistema se obtiene que 𝑚 = 200 y 𝑏 = 0. De acuerdo a los valores obtenidos, se forma la siguiente ecuación que describe el acondicionamiento: 𝑉𝑜𝑢𝑡 = (𝑉𝑠𝑒𝑛𝑠𝑜𝑟 ∗ 200). Debido a la tensión diferencial proporcionada por el sensor como salida, se decide utilizar un amplificador de instrumentación donde, la primera parte la conforman 2 seguidores de tensión para asegurar la menor pérdida de la señal del sensor y la segunda parte la conforma un amplificador restador con ganancia 𝐺 200 200, se propone que 𝑅1 = 10𝑘Ω lo que implica que 𝑅2 = 10𝑘Ω = 10𝑘Ω = 2000𝑘Ω = 2𝑀Ω. Al igual que en los sensores de temperatura y presión, el esquemático se realiza en ISIS y la simulación en TINA. En la figura 8(a) se muestra el diseño del circuito, las gráficas de la señal del sensor y la señal acondicionada se aprecian en 8(b) y 8(c) respectivamente. Los resultados de la simulación se encuentran en la tabla 9. 37 (a) Tensión V Presión Sensor 0.028 0.026 0.024 0.022 0.02 0.018 0.016 0.014 0.012 0.01 0.008 0.006 0.004 0.002 0 Presión Sensor 0 1 2 3 4 5 6 Presión kPa (b) 38 7 8 9 10 Tensión V Acondicionamiento 5.25 5 4.75 4.5 4.25 4 3.75 3.5 3.25 3 2.75 2.5 2.25 2 1.75 1.5 1.25 1 0.75 0.5 0.25 0 Acondicionamiento 0 1 2 3 4 5 6 7 8 9 10 Presión kPa (c) Figura 8. Acondicionamiento de presión. (a) Esquemático, (b) Sensor Vs. Presión, (c) Acondicionamiento Vs. Presión. Tabla 9. Comparación MPX2010 y acondicionamiento. Presión Sensor Acondicionamiento 0 0 0 1 0.0025 0.5 2 0.005 1 3 0.0075 1.5 4 0.01 2 5 0.0125 2.5 6 0.015 3 7 0.0175 3.5 8 0.02 4 9 0.0225 4.5 10 0.025 5 39 X.II Interfaz de potencia para actuadores En el horno existen 2 actuadores, una electroválvula y una resistencia. La etapa de potencia para la resistencia involucra componentes para corriente alterna. Con el fin de proteger al microcontrolador de algún cortocircuito que se pueda generar en la carga se utiliza el optoacoplador MOC3011 que aísla el circuito de control del circuito de CA. Entre las características del optoacoplador se encuentran: un aislamiento de hasta 7.5kV pico, salida para 120 VCA, corriente máxima del led IR de 50mA, tensión del led IR de 1.2V @10mA (corriente para saturar al optotriac). Éste CI es barato y fácil de conseguir y sus prestaciones son suficientes para el proyecto. Por su parte el Triac BT137 que funciona como interruptor para encender o apagar la resistencia tiene las siguientes características: Capacidad para manejar una corriente máxima de 8A, y hasta 65A durante 20ms. El circuito sugerido se puede apreciar en la figura 9. Figura 9. Montaje sugerido para carga resistiva. El esquemático mostrado en la figura 10 se realiza en el software Proteus de Labcenter Electronics. El cálculo de la resistencia que limita la corriente a través 40 del led IR está en función de su corriente de 10mA. Debido a que la señal aplicada es de 5V, la tensión para la cual se calcula la resistencia es: 3.8𝑉 5𝑉 − 1.2𝑉 = 3.8𝑉, Por lo tanto aplicando ley de Ohm: 𝑅 = 0.01𝐴 = 380Ω, se decide utilizar una resistencia de 390Ω que es el valor comercial próximo. La resistencia de 180Ω del optotriac se selecciona tomando en cuenta la recomendación del fabricante para una carga resistiva. En la figura 11 se observa el interior del horno con 3 calentadores (solo se enciende uno). Es necesario mencionar que la etapa de acondicionamiento de señal está separada de la etapa de adquisición y control, es decir la parte analógica del circuito se separa de la parte digital y solo las referencias de 0 V de ambos circuitos se unen en un solo punto para evitar tener interferencias provenientes de la alimentación proporcionada por el puerto USB. Figura 10. Interfaz uC-Resistencia. 41 Figura 11. Interior del horno. Para el accionamiento de la electroválvula se utiliza el optoacoplador con salida a transistor TCET1100 que tiene un aislamiento contra cortocircuito clase II, soporta 5kV durante un minuto, maneja una corriente máxima a través del led IR de 60mA y puede operar en un rango de -40°C a 100°C; esto con el fin evitar dañar al microcontrolador con las corrientes inversas que se generan cuando a una bobina se le retira la alimentación, cómo es el caso de la electroválvula utilizada. Como interruptor se utiliza un transistor NPN BD135, éste modelo puede manejar una corriente de hasta 1A (suficiente para soportar la corriente de trabajo de 350mA de la válvula), tiene una capacidad de disipación de 12.5W y un factor de amplificación máximo de 250. 42 Se calculan las resistencias del optoacoplador y el transistor, de acuerdo a la hoja de datos del fabricante, con una corriente de 10mA del led IR se puede saturar al fototransistor, tal como se observa en la figura 12. Figura 12. Prueba de circuito operando en Saturación. De acuerdo a la gráfica de la figura 13, si la corriente del led IR es de 10mA, la caída de tensión entre sus terminales es de 1.1V. Figura 13. Tensión Vs. Corriente en el led IR. Debido a que el cátodo del led está conectado en serie al colector de un transistor NPN 2N222 (figura 17), es necesario calcular su resistencia de base para llevarlo 43 al estado de saturación y crear la diferencia de potencial necesaria entre el ánodo y cátodo para inducir la cantidad de luz necesaria para activar al fototransistor. La corriente que circula a través del led y el colector del transistor es 10mA, sin embargo la resistencia de base se calcula para tener un margen de 5mA más en el transistor, es decir 15mA, en la figura 14 se observan las tensiones ColectorEmisor de 40mV y Base-Emisor de 750mV aproximadamente. (a) (b) Figura 14. (a)Tensión de saturación Base-Emisor, (b) Tensión de satración Colector-Emisor. La resistencia del led se calcula como sigue: R= Vcc−Vled−VCE 𝐼𝐿𝑒𝑑 = 5𝑣−1.1𝑉−0.040𝑉 0.01𝐴 = 386Ω, se elige el valor comercial de 390Ω. Tomando en cuenta que en la figura 14 se indica un hFE de 10, la resistencia de base necesaria debe permitir la décima parte de la corriente máxima de colector (15mA), es decir 1.5 mA, ésta resistencia se calcula como sigue: 44 𝑅= 5𝑉−0.75𝑉 0.015𝐴 = 2833.3Ω, Se elige el valor comercial de 2.7kΩ para una corriente máxima soportada por el colector de 15.4mA. Ahora se procede a calcular la resistencia de base del BD135 (figura 17), Teniendo en cuenta la corriente de 350mA de la electroválvula, la corriente de colector se toma de 400mA. La caída de tensión CE es de 120mV aproximadamente tomando como referencia la figura 15. Figura 15. Tensión CE para corriente de 400mA. Se observa que el hFE para dicha corriente es 10, por lo tanto la corriente de Ic base debe ser Ib = 10 = 0.4A 10 = 0.04A. La caída de tensión BE del BD135 para una corriente de 0.4A es de 0.85V aproximadamente de acuerdo a la figura 16. 45 Figura 16. Tensión BE para corriente de 400mA. Si el fototransistor está conectado a 12V y se conoce su tensión VCE (0.3V aproximadamente), y además se conocen las tensiones VBE y VCE del BD135, la resistencia de base se calcula como sigue: 𝑅𝑏𝑎𝑠𝑒 = (12𝑉 − 0.3 − 0.85𝑉)/0.04𝐴) = 271.25Ω, Se elige un valor comercial de 270Ω. El esquemático de dicho circuito se observa en la figura 17. Figura 17. Interfaz uC-Electroválvula 46 X.III Circuito impreso Una vez diseñadas las etapas de acondicionamiento de señal y la interfaz de potencia, se procede a realizar el diseño de la tarjeta de circuito impreso (PCB) con ayuda del software LiveWire de New Wave Concepts. El diseño incluye: acondicionamiento de señales, adquisición de datos, envío de datos e interfaz de potencia. El diseño contempla aislar el circuito analógico del circuito digital para evitar señales indeseadas y la conexión de las referencias se hace en un solo punto del circuito y lo más cerca posible a la referencia del USB. El diseño se realiza en el software PCB Wizard de New Wave Concepts debido a que es un programa con una interfaz sencilla y cuenta con los componentes necesarios utilizados. El ancho de las pistas es una característica importante que se debe considerar cuando se diseña la interfaz de potencia, se debe considerar la cantidad de corriente que circula por las pistas, así como la disipación de calor. Esta etapa del proyecto presenta dificultad considerable si no se tiene experiencia, los problemas más comunes pueden ser conexiones omitidas, conexiones (pines) incorrectas o corto circuitos, es necesario revisar todos los puntos de conexión antes y después de impreso el circuito, igualmente debido a la poca experiencia que se tiene, el tamaño de la placa: 10cm x 15cm resulta un tanto sobredimensionado en relación al tamaño y número de componentes. Para llevar el circuito a la placa, primero se imprime el diseño en una hoja de papel couche y después la hoja se coloca sobre la placa y se calienta por 20 minutos a una temperatura de 160° aproximadamente. Una vez impreso el 47 circuito, se procede a montar los componentes en la placa, es importante colocar la soldadura rápidamente para evitar dañar a los componentes con la temperatura del cautín, sin dejar de lado la calidad de los puntos de soldado. En la figura 18 se observa el diseño realizado en PCB Wizard. Figura 18 PCB en LiveWire. En la lista siguiente se muestra la descripción de cada número. 1. Clemas para conectar alimentación 12Vcd. 2. Potenciómetro para ajustar ganancia en sensor de humedad. 3. Potenciómetro para ajustar la suma de tensión en sensor de humedad. 4. Opam del sensor de humedad. 48 5. Potenciómetro para ajustar ganancia en sensor de temperatura 1. 6. Opam del sensor de temperatura 1. 7. Potenciómetro para ajustar suma de tensión en sensor de temperatura 1. 8. Potenciómetro para ajustar ganancia en sensor de temperatura 2. 9. Opam del sensor de temperatura 2. 10. Potenciómetro para ajustar suma de tensión en sensor de temperatura 2. 11. Sensor de humedad 12. Opam seguidor del de sensor de presión 13. Conector de alimentación y señales de sensores de temperatura y humedad. A.-NC B.-NC F.-Salida LM35-2 C.-NC G.-NC D.-Salida HIH4010 H.-5V I.-GND E.-NC J.- Salida LM35-2 14. Switch para interrumpir señales acondicionadas al uC. 15. Opam del restador del sensor de presión. 16. Ajuste de ganancia de la señal V- del sensor de presión en el Opam restador. 17. Ajuste de ganancia V+ de sensor de presión en el Opam restador. 18. Clemas para conectar Triac. A.-MT1 B.-MT2 C.-Gate 19. Clemas para conectar electroválvula (no importa el orden de los cables). 49 20. Transistor 2 electroválvula. 21. Optoacoplador TCET1100 para electroválvula. 22. Optoacoplador MOC3011. 23. Transistor 1 electroválvula. 24. Microcontrolador 25. Conector USB. 26. Switch para interrumpir alimentación cuando se conecta ISCP. 27. ISCP. 28. Master clear. En la figura 19 se observa el PCB terminado. Figura 19. Interfaz uC-Electroválvula 50 X.IV Programación Para realizar el firmware de adquisición y envío de datos, se utiliza el compilador PCWHD de Custom Computer Devices, este compilador incluye una librería que permite la comunicación USB. Existen cuatro métodos de transmisión de datos utilizando este protocolo: Control, Interrupt, Isochronus y Bulk. El método Control es utilizado para realizar configuraciones sobre los endpoints y en general para configurar al dispositivo (enumeración) cuando se conecta al puerto USB, todos los dispositivos que usan el protocolo, soportan éste modo. El modo Interrupt (HID), es utilizado para pequeñas cantidades de datos orientados a una interfaz humana, un mouse o un teclado utilizan éste tipo de transmisión. El método Isochronus es utilizado para la transmisión de audio y video en tiempo real, solo es soportado por dispositivos de alta velocidad. El modo BULK permite transmitir grandes cantidades de datos a gran velocidad, es el método de transmisión utilizado por dispositivos como impresoras, escáneres, y dispositivos de almacenamientos masivo. Para realizar la transferencia de datos se opta por elegir el tipo Bulk debido a que ya existía un firmware previamente diseñado, el cual estaba configurado para dicho tipo de transferencia y se pidió que para el proyecto solo se adecuara la parte de adquisición y conversión de señales, además que el intentar adecuar o crear un nuevo firmware requeriría un tiempo considerable de desarrollo y retrasaría el proyecto. 51 Éste método no es el más adecuado ya que el endpoint del Host (PC) reserva gran cantidad de memoria destinada a almacenar los datos recibidos por el uC, no obstante el tamaño de datos que envía el microcontrolador es de 8 bits. Cuando se utiliza el protocolo de comunicación USB con un microcontrolador es necesario utilizar un oscilador externo de 20Mhz, esto permite que el dispositivo se pueda configurar internamente a 48Mhz para llevar a cabo la comunicación USB. Además del Firmware, existía también el SubVI mostrado en la figura 20, que permite el envío y adquisición de datos a través de LabView con el uC. El firmware consiste básicamente en: *Configurar comunicación USB *Adquirir y convertir a digitales las señales de los sensores. *Enviar las señales a la Pc para mostrarlas en LabView. *En función de los datos recibidos por LabView, tomar acciones de control sobre los actuadores (válvula y calefactor). Figura 20. SubVI comunicación con uC. 52 Para comprender como se realiza la adquisición, digitalización y transmisión de datos en el presente trabajo, se explica el diseño de la interfaz en LabView 2012 (Panel frontal) y se presenta el diagrama de flujo del firmware. La interfaz (ver Anexo 1) consta de 5 indicadores numéricos y 2 gráficas, donde se visualizan los valores de las variables (temperatura, presión y humedad) previamente acondicionadas y digitalizadas; se incluyen 2 controles numéricos para establecer los setpoints de temperatura y presión, además de 2 indicadores luminosos que advierten cuando alguna de las 2 variables está incrementando. Existe un botón situado en la parte inferior derecha, que permite detener la ejecución del VI sin salir de LabView. Por último se cuenta con un botón que permite guardar los datos en un archivo de texto, mediante un path se selecciona la ruta y el nombre archivo en el cual se desean guardar los datos. A continuación se muestra el diagrama de flujo del firmware, como referencia se presenta el código en C en el Anexo 2. 53 *Se deshabilita la comunicación HID. *Se habilitan los Endpoints para la transmisión de datos en modo BULK. *Se establece el tamaño del buffer de entrada (3 bytes) y salida (4bytes). Imicio Inicio Configurar reloj a 48Mhz Enumerar puertos USB Habilitar ADC a 8 bits Configurar USB Al apagar el puerto, todos sus pines tienen un nivel lógico de 0. El arreglo sirve para almacenar los datos provenientes de la PC y tiene un tamaño de 3 bytes. Set ocupa la primera posición del arreglo, set2 la segunda y promedio ocupa la tercera posición. Los factores 25.5 y 2.55 se utilizan para tener valores entre 0 y 255 que puedan ser comparados con el valor del ADC Multiplicar Set Point Temperatura Por 2.55 Declarar Puerto D como salida y apagarlo Declarar arreglo tipo int8: recibe[3] 2 Definir variables de arreglo recibe: set, set2, promedio Por medio de las funciones se realiza la conversión A/D de las señales de los sensores, así se evita tener una gran cantidad de código en el programa principal. Declarar funciones Void hume, Void temp1, Void temp2, Void pres El arreglo sirve para almacenar los que se envían a la PC, tiene un tamaño de 4 bytes. Multiplicar Set Point Presión por 25.5 Declarar arreglo tipo int8: envia[4] temperatura1 ocupa la posición uno del arreglo, temperatura2 la posición dos, humedad la posición tres y presion la posición cuatro del arreglo envía. Definir variables de arreglo envía: temperatura1, temperatura2, humedad, presion. A estos cuatro datos se les asignan los valores de las conversiones A/D. Declarar variables tipo int8 dato, dato1, dato2, dato3 Inicializar USB Se establecen los parámetros de trabajo del puerto USB en modo BULK. 1 54 1 2 5 6 No uC Enumerado Si No Hay datos en el buffer de entrada Si Recibir datos del host y almacenarlos en arreglo recibe *set=Set Point Temperatura *set2=Set Point Presión Se verifica si los puertos ya están configurados para la trasmisión de datos. Enviar valores Set Point Presión y Set Point Temperatura al uC Si verifica si existen datos provenientes del host en el buffer de entrada. Se almacenan los valores de los setpoints para ser comparados en el uC con los datos de los sensores. Llamar a las 4 funciones Cada función toma el valor de cada canal del ADC y se lo asigna a una variable. dato=hume=AN0 dato1temp1=AN1 dato2=temp2=AN2 dato3=pres=AN3 Verifica si hay datos provenientes del uC. Almacenar variables en arreglo envía y enviarlas al host No Hay datos para recibir Si Recibir datos 3 4 55 3 4 A partir del valor de las 2 temperaturas, se calcula el promedio, el cual se compara con el valor de set. Los dividendos se utilizan para tener valores entre 0 y 255 para poder compararse con los valores del ADC. Promedio= (dato1+dato2)/2 Mostrar valor de variables: Humedad=(dato/2.55) Temperatura1=(dato1/ 2.55) Temperatura2=(dato2/ 2.55) Presión=(dato3/ 25.5) Promedio=(Promedio/ 2.55) Enviar valor Promedio a uC No Verifica si hay datos en el buffer de entrada. Hay datos en el buffer de entrada Si Almacenar promedio en arreglo recibe: promedio=Promedio No set>promedio Toma el valor promedio proveniente de la PC y se lo asigna a la variable del arreglo recibe. Mantener apagada Resistencia Si Prender Resistencia No set2>presion Mantener apagada Electroválvula Si Prender Electroválvula La ejecución del programa se cicla. 6 56 5 La ejecución del programa se cicla. XI. RESULTADOS OBTENIDOS De acuerdo a los objetivos planteados inicialmente, se presentan lo siguiente: A).- Realizar el acondicionamiento de señal de los sensores de temperatura, presión y humedad. Se cumplió con éste requisito, se acondicionaron los sensores a un estándar de 0V a 5V. B).- Diseñar la interfaz de potencia para controlar los actuadores. Se cumplió con el requisito, ambas interfaces se probaron y resultaron adecuadas. C).- Desarrollar el firmware para la adquisición y digitalización de las señales de los sensores y su envío una computadora a través del puerto USB. Se adecuó el firmware existente para adquirir 4 señales, digitalizarlas y enviarlas a la Pc. D).- Adecuar el código existente en LabView para guardar el valor de las mediciones, así como la hora y fecha de la muestra. Se cumplió con éste punto, existe la posibilidad de crear un reporte en un archivo de texto (manipulable en Excel) con los valores de las variables así como su hora y fecha de toma. 57 XII. CONCLUSIONES Y RECOMENDACIONES Haber trabajado en este proyecto resultó muy interesante; aunque el proyecto fue sencillo en su concepción, surgieron varios problemas, sin embargo debido a ellos me fue más evidente que se debe ser sumamente meticuloso en cada detalle por más pequeño que éste parezca, ya que estos detalles son los que a menudo causan problemas al no ser tomados en consideración; como ejemplo menciono el desajuste de la fuente de alimentación utilizada para alimentar el sistema. Existen algunos puntos que pueden tomarse en consideración para mejorar el proyecto, tales como: *Rediseño del PCB con el fin de reducir su tamaño y hacerlo más estético. *Modificar el método de transmisión de información utilizado, se recomienda cambiar el modo BULK a Interrupt (HID) para ahorrar recursos de memoria. *Sustituir los transistores (TIP120) presentes en la etapa de potencia ya que se considera que tienen características más elevadas a las requeridas, se recomienda un transistor 2N2222 en la primera parte y como conmutador un BD135. *Realizar el cálculo de la temperatura promedio en el microcontrolador y no en LabView con el objetivo de optimizar el tiempo de envío de datos. *Agregar un control para modificar el tiempo de muestreo optimizar los recursos de la PC. 58 XIII. ANEXOS 59 Anexo 1 60 Anexo 2(a) 61 Anexo 2(b) 62 Anexo 2(c) Anexo 2(d) 63 XIV. BIBLIOGRAFÍA Ahrens, D. C. (2000). Metrology today. An Introduction to Weather Climate, and Environment. Thomson Learning. Cánovas Barbosa, G. (1996). Dehydration of Foods. Chapman and HAll. Coello Galindo, L. R. (2012). Universidad Autónoma del Estado de Hidalgo. Obtenido de http://www.uaeh.edu.mx/docencia/P_P resentaciones/tizayuca/electronica_tele/presentacion%20analogica .pdf Freescale Semiconductor Inc. (2008). Freescale. Obtenido de http://www.freescale.com/files/sensors/doc/data_sheet/MPX2010.pdf Gobierno del DF. (s.f.). SIMAT. Obtenido de http://www.calidadaire.df.gob.mx/calidadaire/index.php?opcion=4&opcion recursostecnicos=20 Honywell International Inc. (2007). Honywell Sensing and Control. Obtenido de http://sensing.honeywell.com/honeywell-sensing-hih4010-40204021%20series-product-sheets-009020-1-en.pdf?name=HIH-4021-002 Miyara, F. (2004). Facultad de Ciencias Exactas, Ingenieria y Agrimensura. Obtenido de http://www.fceia.unr.edu.ar/enica3/da-ad.pdf Olarte, G. C. (2002). Procesamiento y Conservación de frutas. Obtenido de Sede Bogota: http://www.virtual.unal.edu.co/cursos/agronomia/2006228/teoria/fundam/ p1.htm 64 Texas Instrumens Inc. (2014). LM35 Precision Centigrade Temperature Sensors. Obtenido de http://www.ti.com/lit/ds/symlink/lm35.pdf Torres, F., & Fernández, C. (s.f.). Universidad de Alicante. Recuperado el 2014, de http://rua.ua.es/dspace/bitstream/10045/18433/1/Tema%202_Sensores% 20y%20Detectores.pdf Violante Gonzaléz, F. N. (2010). UVM Tlalpan. Obtenido de http://www.tlalpan.uvmnet.edu/oiid/download/Microcontroladores%20y%2 0plc´s_04_ING_IMECA_PIT_E.pdf 65