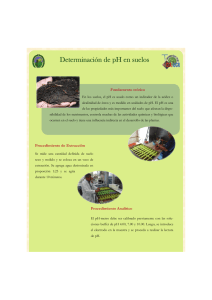

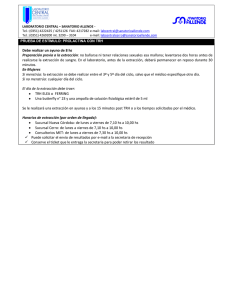

desarrollo de un método eficiente de tratamiento químico

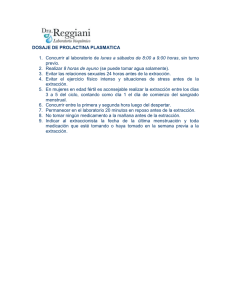

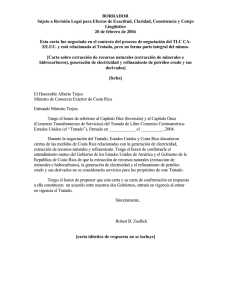

Anuncio