resultados planta piloto elcogas

Anuncio

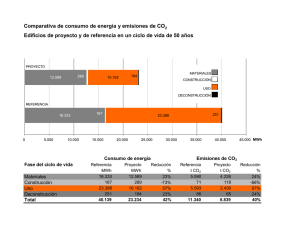

Puertollano, 6 de Junio de 2011 Día Mundial del Medio Ambiente Resultados pruebas Planta Piloto de Captura de CO2 y producción de H2 Francisco García Peña Director de Ingeniería e IDi 1 ÍNDICE 1. Presentación del proyecto 2. Lecciones aprendidas y presupuesto final 1. Pruebas r ealizadas 3. Pruebas realizadas hasta la fecha 4. Costes 5. Conclusiones 2 ÍNDICE 1. Presentación del proyecto 2. Lecciones aprendidas y presupuesto final 1. Pruebas r ealizadas 3. Pruebas realizadas hasta la fecha 4. Costes 5. Conclusiones 3 1. Presentación del proyecto Planta Piloto de Captura de CO2 y Producción de H2. Hechos Compañía ELCOGAS, S.A. Ubicación Central Térmica GICC Puertollano Gas alimento Gas de carbón a 20-24 bar Tamaño 14 MWt (2% del gas total producido en la planta GICC) Tecnología de captura Precombustión. Captura > 90%. No está previsto almacenamiento de CO2. Presupuesto Construcción y Puesta en Marcha: 13,5 M€ Marco PSE, cofinanciado por el MICINN y JCCM Inicio 2005 Puesta en servicio Octubre 2010 Consejería de Educación, Ciencia y Cultura 4 1. Presentación del proyecto Planta Piloto de Captura de CO2 y Producción de H2. Diagrama de bloques Compresor reciclo CARBÓN + COQUE GASIFICACIÓN Gas bruto 2% del flujo total (3,600 Nm3/h) 22.6 bar 130ºC 60.5 %CO 22.1% H2 SISTEMA FILTRACIÓN 183,000 Nm3/h PURIFICACIÓN Y DESULFURACIÓN Gas limpio CICLO COMBINADO Gas enriquecido en H2 37,5 % CO2 50,0 % H2 3,0 % CO Vapor MP REACTOR SHIFT DULCE /ÁCIDO CO + H2O → CO2 + H2 CO2 +H2S 100 t/d H2 bruto (80% de pureza) SEPARACIÓN CO2 (Química, aMDEA) 40% Gas de cola 1,3 bar DEPURACIÓN HIDRÓGENO (UNIDAD PSA) H2 puro (2 t/d) 99,99% H2 a 15 bar 5 1. Presentación del proyecto Planta Piloto de Captura de CO2 y Producción de H2. Construcción Vista 3D Vista general actual 6 Pilot plant diagram process (I) Shifting unit (design data for sweet capture) Flow kg/h P bar T ºC CO % H2 % CO2 % H2O % Coal gas 3,677 19.8 126 60.45 21.95 2.66 0.29 Shifted gas to separation unit 8,732 17.3 274 1.68 28.37 21.34 43.26 IP saturated steam to feed 5,055 34.0 243 0.0 0.0 0.0 100 IP saturated steam to feed IP steam General view of Shifting Unit Coal gas N2 (start-up) Desulphuration reactor Pre-heater Shifting rectors SHIFTED GAS TO SEPARATION UNIT 7 7 Pilot plant diagram process (II) Cooling stage Cond. Separator From shifting unit Separation unit Absorber LP steam CO2 product Syngas separator Process Cond. Y Shifted gas Y 40 % H2 to PSA Rich H2 gas 60 % CO2 separator (design data for sweet capture) General view of Separation Unit CO2 Stripper LP steam to reboiler Flow kg/h P bar T ºC CO % H2 % CO2 % H2O % Shifted gas to absorber 5,318 15.9 45 2.9 49.7 37.3 0.7 Process condensated 3,414 15.9 45 0.0 0.0 0.0 100 CO2 product 4,185 1.5 40 0 0.18 95.32 4.47 H2 to PSA 481.7 15.2 40 4.63 79.37 0.5 0.48 Rich H2 gas 1,190.1 15.6 40 4.63 79.37 0.5 0.48 LP Steam to reboiler 4,763 4.1 144 0.0 0.0 0.0 100 8 8 Pilot plant diagram process (III) PSA unit (design data for sweet capture) Flow Nm3/h P bar T ºC CO % H2 % CO2 % 1,431 15.2 40 4.63 79.37 0.5 H2 product 795 14.7 43 0.0004 99.99 0.0001 Tail gas 636 1.3 35.9 10.42 53.58 1.13 H2 from separation unit H2 product Tail gas drum Adsorbers H2 from separation unit General view of PSA unit Rich H2 gas (40 % flow) Tail gas 9 9 1. Presentación del proyecto Planta Piloto de Captura de CO2 y Producción de H2. Principales hitos Principales hitos de la planta piloto Dic 2008 Permiso inicio construcción Ago 2009 Inicio montaje mecánico May 2010 Inicio puesta en marcha Ago 2010 Permiso de puesta en servicio concedido 13 Sept 2010 1ª tonelada CO2 capturada Oct 2010 Fin puesta en marcha Nov 2010 Superada prueba continuada de 100 horas con gas dulce Feb 2011 Finalizada etapa de caracterización con gas dulce Abril-Junio 2011 2ª etapa pruebas caracterización con gas ácido 10 1. Presentación del proyecto 11 ÍNDICE 1. Presentación del proyecto 2. Lecciones aprendidas y presupuesto final 1. Pruebas r ealizadas 3. Pruebas realizadas hasta la fecha 4. Costes 5. Conclusiones 12 2. Lecciones aprendidas y presupuesto final Proyecto PSE-CO2 Principales dificultades/aprendizaje en fase de proyecto: • Retraso en la financiación: MICINN y la JCCM. • Tiempo de entrega de los equipo principales: 12 - 14 meses. • Ingeniería de detalle: Condicionada por los suministradores. • Construcción: Retrasada por los permisos de seguridad (planta ubicada en una planta en funcionamiento). • Puesta en marcha: Escasa disponibilidad de personal experimentado. PRESUPUESTO TOTAL PROYECTO PP CO2 H2 ACTUALIZADO AL AÑO (K€ del año presupuestado) EQUIPOS SERVICIOS PERSONAL OTROS 16.000 14.000 547 521 241 535 531 235 521 542 1.088 508 877 508 877 4.875 5.156 8.441 8.300 8.173 2009 2010 2011 509 833 12.000 514 693 10.000 2.383 8.000 6.000 4.010 13.000 13.000 Distribución del presupuesto anual de la planta piloto 13.000 4.000 7.004 2.000 13 0 2005 2006 2007 2008 ÍNDICE 1. Presentación del proyecto 2. Lecciones aprendidas y presupuesto final 1. Pruebas r ealizadas 3. Pruebas realizadas hasta la fecha 4. Costes 5. Conclusiones 14 3. Pruebas realizadas hasta la fecha Planta piloto captura CO2 y co-producción H2. Pruebas Realizadas pruebas con gas dulce (modo de operación de diseño de la instalación) Objeto: caracterización del comportamiento de cada unidad por separado Planteamiento: Partiendo de unas condiciones de referencia, modificar un parámetro de forma controlada, volver a las condiciones de referencia, y repetir para otros parámetros Dulce 1 Dulce 2 Caracterización de la unidad de purificación de H2 con gas dulce Caracterización de la unidad de separación de CO2 e H2 (lavado de aminas) con gas dulce Inicio Prueba Dulce 2 Dulce 3 Caracterización de la unidad de reacción gas-agua con gas dulce 700 toneladas de CO2 capturado y 6 toneladas de H2 puro producido hasta la fecha 15 3. Pruebas realizadas hasta la fecha Planta Piloto de Captura de CO2 y Producción de H2. Colaboración con UCLM COLABORACIÓN CON UCLM El diseño de pruebas, la operación de la planta y la elaboración de informes está siendo realizada por nueve ingenieras químicas contratadas por la UCLM 16 3. Pruebas realizadas hasta la fecha Dulce 2 Dulce 1 Caracterización de la unidad de purificación de H2 con gas dulce Parámetros Caracterización de la unidad de reacción gas-agua con gas dulce Parámetros Parámetros [1]: presión del H2 puro o producto [1]: presión de H2 bruto [2]: presión del gas de cola [2]: temperatura de desorción [3]: temperatura de entrada a la unidad [3]: temperatura de aspiración de bombas [4]: factor de operación [4]: temperatura de gas de entrada a la unidad de separación [5]: caudal de entrada a la unidad Variables de operación 1): tiempo de ciclo 2): pureza del H2 producto Dulce 3 Caracterización de la unidad de separación de CO2 e H2 (lavado de aminas) con gas dulce [5]: caudal de entrada a la unidad de separación [1]: ratio vapor/gas alimentado a la reacción [2]: presión de trabajo de la unidad [3]: composición del gas de entrada a la unidad [4]: temperatura de entrada al primer reactor [6]: caudal de circulación de las bombas Variables de operación [7]: presión de desorción [8] composición del gas de entrada a la unidad de separación 1): temperatura en el lecho del primer reactor, y a la salida del mismo 2): conversión total alcanzada en los dos reactores 3): tasa de recuperación de H2 Variables de operación 1): eficacia absorción de la disolución de aminas 2): energía requerida en regeneración de la amina 17 14 3. Pruebas realizadas hasta la fecha Arranque y control de la unidad: Facilidad de operación por la integración en GICC. Disponibilidad red nitrógeno. 18 3. Pruebas realizadas hasta la fecha ¡El grado de conversión es una variable a considerar! 44 Composición CO2 (%) Reacción gas-agua (shifting): XCO total (%) 97,2 97 96,8 96,6 96,4 96,2 96 95,8 95,6 95,4 95,2 95 43,5 43 42,5 42 41,5 41 1,1 1,2 1,3 1,4 1,5 XCO total (%) Composición CO2 1,6 ratio vapor/gas Fuga H2 10 9 8 7 6 5 4 3 2 1 0 1,0 0,8 0,6 0,4 0,2 75 80 85 90 T desorción 95 100 105 % Fuga H2 % Fuga CO2 Fuga CO2 Separación CO2-H2: La temperatura de desorción es optimizable 0,0 110 (ºC) 19 3. Pruebas realizadas hasta la fecha UNIDAD SHIFTING CONVERSIÓN / TEMPERATURA (DULCE) 20,0 20/01/11 17:24-28:35 CO (%) 15,0 10,0 La temperatura de entrada al segundo reactor es más alta de lo esperada SEGUNDO REACTOR 5,0 PRIMER REACTOR La conversión alcanzada es muy similar a la teórica, aunque la temperatura de salida del reactor es más alta Real values (SWEET3 test) GENERADOR DE VAPOR JM - Fresh catalyst JM simulation (01/10/10) 0,0 300 350 400 450 500 550 600 Temperature(ºC) Johnson Matthey Selection High temperature Fresh Potential (Johnson Matthey ) Potential (High temperature) La alta conversión obtenida en el primer reactor (cerca del 95%) hará considerar la utilización de un solo reactor en el proceso de shifting. 20 3. Pruebas realizadas hasta la fecha Comparativa energética diseño vs real (1as Pruebas-Dulce) Parámetro operación Diseño Real C.G.E shifting 88,6 % 88,0 % η térmico shifting 75,3 % 73,1 % Ratio vapor/gas 1,37 1,42 Ratio molar vapor/CO 2,88 2,85 C.G.E aminas 99,9 % 96,9 % η térmico aminas 71,2 % 69,9 % 7 Ratio Vapor/CO2 producido 0,88 MWh/tn CO2 0,79 MWh/tn CO2 8 C.G.E s+a 88,5 % 85,3 % η térmico s+a 60,2 % 57,2 % Tasa recuperación CO2 91,7 % 90,6 % 1 2 3 Shifting 4 5 6 9 10 Aminas Global (shifting+aminas) 21 ÍNDICE 1. Presentación del proyecto 2. Lecciones aprendidas y presupuesto final 1. Pruebas r ealizadas 3. Pruebas realizadas hasta la fecha 4. Costes 5. Conclusiones 22 3. Pruebas realizadas hasta la fecha Comparación costes de captura de CO2 1) Escalado al 100% del gas de síntesis de la GICC Puertollano a partir de la planta piloto de 14MWt. 2) Coste de captura de plantas existentes = f (costes de inversión + costes fijos + costes variables de O&M) Coste CO 2 no emitido, €/t CO 2 = Coste de añadir la planta de captura t CO 2 no emitida 3) Las primeras estimaciones de ELCOGAS ofrecen valores de 25-30 €/ t CO2 4) Comparación con otros estudios 30 for ELCOGAS retrofit 23 Fuente: DOE/NETL CCS RD&D ROADMAP December 2010 3. Pruebas realizadas hasta la fecha 60 costes CO 2, €/t CO2 Costes Captura CO2 (DULCE) 55 3.000 h 50 3.500 h 45 4.000 h 40 4.500 h 35 5.000 h 30 5.500 h 25 6.000 h 6.500 h 20 7.000 h 15 7.500 h 10 27 28 29 30 31 32 33 34 35 36 37 eficiencia planta GICC con captura de CO2, % Estimación de costes en escalado a 1:1 añadiéndolo a GICC existente Variables Data Años de vida útil 25 Euribor 3.0 % Margen del banco 0.5 % Factor de escala 0.75 Horas de funcionamiento en modo GICC 6,500 h Factor de carga media al año 0.92 Precio de la electricidad 40 €/MWh Eficiencia neta de la planta con captura 33 % Gas tratado 100 % 24 3. Pruebas realizadas hasta la fecha Mínimo precio del H2 puro en función del precio de la electricidad 6 €/Kg Mejor vender H2 Mínimo precio de H2 por coste fijo de producción (personal externo y repuestos) dependiendo de las horas de producción anual. 5 4 60.000 Kg/y 720h 3 90.000 Kg/y 1080 h 120.000 Kg/y 1440 h 2 180.000 Kg/y 2160 h 1 Mejor vender electricidad 420.000 Kg/y 5040 h 0 0 50 €/MWh 100 150 25 ÍNDICE 1. Presentación del proyecto 2. Lecciones aprendidas y presupuesto final 1. Pruebas r ealizadas 3. Pruebas realizadas hasta la fecha 4. Conclusiones 26 4. Conclusiones Costes de inversión muy optimizados >> Menores costes de captura que otras opciones Pruebas realizadas con éxito. Fácil integración. Puntos de optimización claros Shifting: posibilidad de utilizar un único reactor (95 % conversión) Aminas: responde a lo esperado. Hay margen de optimización PSA: muy estable Pruebas gas ácido previstas: 6-10 Junio A partir de junio 2011: Plataforma versatil para Investigación, demostración e innovación 27 Puertollano, 6 de Junio de 2011 Día Mundial del Medio Ambiente Resultados pruebas Planta Piloto de Captura de CO2 y producción de H2 Francisco García Peña Director de Ingeniería e IDi 28