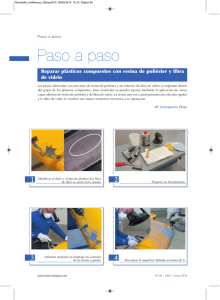

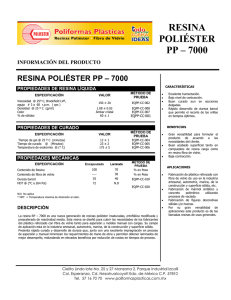

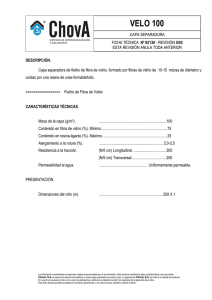

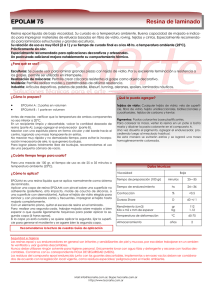

reforzados con fibra de vidrio (prfv) - Biblioteca

Anuncio