Modelo para a formatação dos artigos para publicação

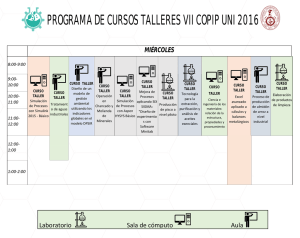

Anuncio

Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 Diagnóstico de Flujo del Área de Carrocerías de la Planta Ford de estampado y ensamble de Hermosillo, Sonora, México Process Flow Diagnosis of Body Shop Area In Ford's Stamping & Assembly Plant Of Hermosillo, Sonora, Mexico Dr. Luis F. Romero. D. ([email protected], UNISON, Sonora, Hermosillo, México) Blvd. Luis Encinas, S/N, Bulevar Juan Navarrete, Centro, 83000 Hermosillo, México Ing. Christian R. Méndez A. ([email protected], UNISON, Sonora, Hermosillo, México) Ing. Olincer Roman-Verdugo ([email protected], UNISON, Sonora, Hermosillo, México) Resumen: La herramienta de simulación se utiliza para realizar representaciones de sistemas productivos y estudiar el flujo de proceso de estos sistemas complejos, sin embargo no existe un esquema metodológico estandarizado para la realización de dichos estudios. En este estudio se plantea una propuesta metodológica para la construcción de modelos de simulación de flujo de aéreas productivas dentro de organizaciones manufactureras. La metodología propone el uso del paquete de simulación ProModel y una de sus herramientas denominada Stat:Fit. Como resultado final de la investigación se obtuvo una metodología compuesta por 9 etapas principales creada para localizar los cuellos de botella dentro de un proceso y fungir como una herramienta de evaluación y toma de decisiones acerca de la implementación de propuestas de mejora en cualquier sistema manufacturero y se aplicó dicha metodología para realizar un diagnóstico de flujo en el área de carrocerías dentro de la planta de estampado y ensamble de Ford Motor Company ubicada en la ciudad de Hermosillo, Sonora, México. Como resultado de esta investigación se obtuvo 1 propuesta de mejora para eliminar el cuello de botella del área de carrocerías y alcanzar el flujo solicitado por la compañía sometida a escrutinio, logrando un incremento de 7.88% de unidades producidas respecto al estado inicial del sistema. Palabras clave: Simulaciones de flujo; Empresas manufactureras; Identificación cuellos de botella. Abstract: Simulation is used to make representations of production systems and to study the process flow of these complex systems, however there is no standardized approach framework for conducting such studies. In this study, we develop a methodological framework concerning the construction of a simulation model of process flow within a production manufacturing organization. The proposed methodology using ProModel simulation package and one of their tools called Stat:Fit. The end result of the research consists in a 9 steps methodology designed to locate bottlenecks in process and serve as a tool of evaluation and decision-making on the implementation of proposed improvements in any manufacturing systems and it was applied this methodology to realize a process flow diagnosis in body shop area of Ford's stamping & assembly plant of Hermosillo, Sonora, Mexico. As result of this investigation it was obtained 1 improvement proposal to eliminate bottleneck workstations of body shop area & to reach the process flow objectives of the studied company, increasing process flow in 7.88% of produced units. Keywords: Process flow simulations; Manufacturing Firms, Bottleneck Identification. Recebido 27/06/2014; Aceito 18/10/2014 316 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 1. Introducción Los sistemas de producción industriales son a menudo sumamente complejos. La dimensión y complejidad de estos sistemas, junto al carácter dinámico y estocástico de los componentes individuales, así como sus dependencias e interacciones, hacen muy difícil obtener una configuración óptima del sistema en cuestión. “Las líneas de fabricación son el pilar de las organizaciones centradas en la producción. El desarrollo de una línea de fabricación eficiente y llevarlo a la realización es la tarea principal de los ingenieros de la línea de fabricación” (BENJAMIN ET AL., 1998). “Un modelo de simulación es una herramienta poderosa para la comprensión de las complejas interacciones de las operaciones de fabricación. Un modelo preciso ayuda a identificar los efectos de las restricciones sobre el proceso dinámico” (SCOTT, 1994). Robert E. Shannon (1988) define simulación como el proceso de diseñar y diseñar un modelo computarizado de un sistema o proceso y conducir experimentos con este modelo con el propósito de entender el comportamiento del sistema o evaluar varias estrategias con las cuales se puede operar el sistema. En esta investigación se desarrolla una propuesta metodológica para realizar un diagnóstico de flujo en una planta automotriz ubicada en el noroeste de México, específicamente con la finalidad de evaluar la sincronía de flujo entre las líneas de proceso y localizar los cuellos de botella del área de carrocerías de dicha organización. Adicional, el modelo de simulación que se obtiene al aplicar la metodología desarrollada, puede arrojar evidencia estadísticamente confiable respecto al impacto en los indicadores de flujo debido a la localización de los cuellos de botella y a que se tiene la oportunidad de anticipar situaciones deseadas o no obtenidas de los posibles cambios. El objetivo principal de esta investigación consiste en elaborar una metodología para realizar diagnósticos de flujo con la flexibilidad suficiente para aplicarse en cualquier organización dedicada a la producción independientemente de sus características y aplicar dicha metodología en el área de carrocerías con la finalidad de probar que la metodología cumple con los objetivos para la cual fue diseñada. 2. Justificación Según Gamarra (2012) “las empresas se enfrentan a mercados cada vez más agresivos y competitivos: por lo cual, en el caso de las empresas manufactureras, el hecho de no poseer Recebido 27/06/2014; Aceito 18/10/2014 317 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 procesos productivos eficientes, no solo pone en riesgo su participación en el mercado, sino también su permanencia en el mismo. Ante esto surge la necesidad de enfocar esfuerzos a la búsqueda de soluciones efectivas para los problemas que se presentan, y opciones de fortalecimiento y mejoramiento en el uso de los recursos y factores de producción”. “Para una compañía industrial, el invertir en el desarrollo e implementación de un sistema de simulación es sumamente beneficioso, ya que los efectos que se generan, permiten manejar el espacio global de la fábrica dentro de un ambiente permisible a modificaciones y cambios, y sin incurrir en gastos cuantiosos de dinero y de tiempo.” (ÁLVAREZ Y GARCÍA, 2013). “Aunque la técnica de simulación generalmente se ve como un método de último recurso, recientes avances en las metodologías de simulación y la gran disponibilidad de software que actualmente existe en el mercado han hecho que la técnica de simulación sea una de las herramientas más ampliamente usadas en el análisis de sistemas” (COSS, 1998). “La aplicación de simulación de eventos discretos en las industrias de proceso se utiliza comúnmente para el análisis de fiabilidad y las mejoras de mantenimiento. Sin embargo, ha habido un incremento en las aplicaciones que van más allá de esta zona tradicional de aplicación para incluir evaluaciones para ampliaciones de plantas químicas, las opciones de inversión de capital, reducción de tiempo de ciclo y de seguridad, en presencia de los componentes susceptibles de fallo” (SHARDA & BURY, 2011). “El análisis basado en simulación de eventos discretos es ampliamente considerado como una buena práctica para la fiabilidad y el análisis del rendimiento del sistema de fabricación debido a su capacidad de modelar esa dinámica de sistemas complejos con relativa facilidad. Los modelos de simulación simulan la dinámica de funcionamiento de un sistema, y pueden aprovecharse para otros proyectos de mejora con poca o ninguna personalización” (SHARDA & BURY, 2011). “La diferencia, y el poder de la simulación de eventos discretos es la capacidad de imitar la dinámica de un sistema real. Muchos de los modelos, incluidos los modelos de alta potencia de optimización, no pueden tomar en cuenta la dinámica de un sistema real. La capacidad de imitar la dinámica del sistema real es lo que proporciona a la simulación de eventos discretos su estructura, su función, y su forma única para analizar los resultados. La simulación es el proceso de diseñar un modelo dinámico de un sistema dinámico real con la finalidad de entender el comportamiento del sistema o para la evaluación de distintas Recebido 27/06/2014; Aceito 18/10/2014 318 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 estrategias para la operación del sistema” (INGALLS, 2013). Los diagnósticos de flujo poseen una orientación predominantemente heurística y no se cuenta con una metodología concreta y clara para formalizar el proceso de identificación y reducción/eliminación de cuellos de botella por lo que las empresas generalmente no pueden mejorar sus indicadores de flujo de manera sustantiva ya que no conocen los elementos cuellos de botella de sus procesos. El desarrollo de la propuesta metodológica global, contribuirá directamente en la mejora de los indicadores de flujo de proceso de las empresas manufactureras que requieran ser sometidas a escrutinio utilizando esta herramienta y su aplicación en el área de carrocerías servirá de ejemplo para evaluar la efectividad de esta metodología y propiciar su uso en múltiples organizaciones en el futuro. 3. Marco De Referencia “Una línea de producción se considera en balance en el momento que todos las operaciones caminan al mismo ritmo. Se puede comparar al flujo de líquido por un tubo, todo el tubo debe ser de la misma capacidad para que el flujo sea continuo y sin traba. Para conseguir el balance cada fase del proceso debe tener la misma capacidad de producción, la manera de conseguir esto se debe calcular la cantidad de operarios y maquinas que necesita la operación para estar al ritmo de las demás” (GAMARRA ET AL., 2012). La búsqueda de este balanceo de líneas ha llevado a los investigadores a desarrollar herramientas de simulación que permiten explorar diferentes escenarios en busca del estado ideal o por lo menos obtener una configuración productiva que le permita alcanzar sus objetivos a las organizaciones productivas alrededor del mundo. El principal objetivo del balanceo de líneas consiste en la eliminación de los cuellos de botella el cual se define como “cualquier recurso cuya capacidad es inferior a la demanda colocada sobre esté. Es una limitación dentro del sistema que restringe la demanda atendida. También puede decirse que es el punto dentro del proceso de fabricación, en donde el flujo se reduce a una corriente estrecha. Para Chase, un cuello de botella puede ser una máquina, una mano de obra escasa o altamente calificada, o una herramienta especializada. La identificación correcta del cuello de botella del proceso es vital en el desarrollo de posibles mejoras ya que si se centran esfuerzos y recursos en mejorar un centro de trabajo el cual no es el crítico, se pierde todo lo realizado pues no se mejora la producción” (GAMARRA ET AL., 2012). Según Coss (1998) “con el advenimiento de la computadora, una de las más importantes herramientas para analizar el diseño y operación de sistemas o procesos Recebido 27/06/2014; Aceito 18/10/2014 319 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 complejos es la simulación. Aunque la construcción de modelos arranca desde el Renacimiento, el uso moderno de la palabra simulación data de 1940, cuando los científicos Von Neuman y Ulam que trabajaban en el proyecto Monte Cario, durante la Segunda Guerra Mundial, resolvieron problemas de reacciones nucleares cuya solución experimental serla muy cara y el análisis matemático demasiado complicado. Con la utilización de la computadora en los experimentos de simulación, surgieron incontables aplicaciones y con ello, una cantidad mayor de problemas teóricos y prácticos. Tomas H. Naylor definió la simulación como una técnica numérica para conducir experimentos en una computadora digital. Estos experimentos comprenden ciertos tipos de relaciones matemáticas y lógicas, las cuales son necesarias para describir el comportamiento y la estructura de sistemas complejos del mundo real a través de largos períodos de tiempo. En sentido más estricto, H. Maisel y G. Gnugnoli, definen simulación como “una técnica numérica para realizar experimentos en una computadora digita. Estos experimentos involucran ciertos tipos de modelos matemáticos y lógicos que describen el comportamiento de sistemas de negocios, económicos, sociales, físicos o químicos a través de largos períodos de tiempo. Robert E. Shannon define simulación como el proceso de diseñar y diseñar un modelo computarizado de un sistema o proceso y conducir experimentos con este modelo con el propósito de entender el comportamiento del sistema o evaluar varias estrategias con las cuales se puede operar el sistema”. “La Optimización basada en la simulación se utiliza en el proceso de planificación táctica de la fábrica y en la toma de decisiones operativas” (GREWAL, ENNS y ROGERS, 2009; KOHN ET AL., 2009; MOELLER ET AL., 2009; WEIGERT, HENLICH Y KLEMMT, 2008) para mejorar la procesos operacionales y reducir los costos de inversión y los tiempos de proceso. 3. 1 Simulación de eventos discretos La simulación de eventos discretos se define como el conjunto de relaciones lógicas, matemáticas y probabilísticas que integran el comportamiento de un sistema bajo estudio cuando se presenta un evento determinada. El objetivo del modelo de simulación consiste, precisamente, en comprender, analizar y mejorar las condiciones de operación relevantes del sistema, sin incurrir en desgastantes procesos de prueba y error con modificaciones físicas u operativas en los sistemas reales (GARCÍA ET AL., 2006). Recebido 27/06/2014; Aceito 18/10/2014 320 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 La simulación de eventos discretos es una importante herramienta de apoyo a las decisiones para evaluar los cambios en las instalaciones de fabricación, distribución o proceso y alternativas de mejora sin necesidad de tener que implementarlas en las áreas de producción y arriesgarse al hecho de que se halla invertido recurso económico y técnico para su implementación sin que se obtengan los resultados esperados. El reto se plantea cuando se trata de la integración de la simulación como una herramienta eficaz para detectar las limitaciones de fabricación y para sugerir y evaluar alternativas de mejora (FAGET, 2005). 3. 2 Ejemplos de aplicación de la simulación Según Coss (1998) “existe una gran cantidad de áreas donde la técnica de simulación puede ser aplicada. Algunos ejemplos de la aplicación de esta herramienta son los siguientes: simulación de un sistema de colas. Con la técnica de simulación es posible estudiar y analizar sistemas de colas cuya representación matemática sería demasiado complicada de analizar. Ejemplos de estos sistemas serian aquellos donde es posible la llegada al sistema en grupo, la salida de la cola del sistema, el rehusar entrar al sistema cuando la cola es excesivamente grande, etc.; simulación de un sistema de inventarios. A través de simulación se pueden analizar más fácilmente sistemas de inventarios donde todos sus parámetros (tiempo de entrega, demanda, costo de llevar inventario, etc.), son estocásticos; simulación de un proyecto de inversión. Existen en la práctica una gran cantidad de proyectos de inversión donde la incertidumbre con respecto a los flujos de efectivo que el proyecto genera a las tasas de interés, a las tasas de inflación, etc., hacen difícil y a veces imposible manejar analíticamente este tipo de problemas. Para este tipo de situaciones el uso de simulación es ampliamente recomendado; simulación de sistemas económicos. La técnica de simulación puede ser utilizada para evaluar el efecto de cierto tipo de decisiones (devaluación de la moneda, el impuesto al valor agregado, etc.), en las demás variables macroeconómicas como: producto nacional bruto, balanza comercial, inflación, oferta monetaria, circulante, etc; simulación de estados financieros. La expansión y diversificación de una organización a través de la adquisición y establecimiento de nuevas empresas, repercuten significativamente en su posición y estructura financiera. Por consiguiente, el uso de simulación permite analizar cuál de las estrategias de crecimiento son las que llevarán a la organización al logro de sus objetivos y metas de corto. mediano y ·largo plazos”. Recebido 27/06/2014; Aceito 18/10/2014 321 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 3. 3 Pasos para la aplicación de la simulación Se ha escrito mucho acerca de los pasos necesarios para realizar un estudio de simulación. Sin embargo, Coss (1998) opina que existen 8 pasos necesarios para llevar a cabo un experimento de simulación. En la figura 1 se detallan los pasos antes mencionados: Figura 1 - Etapas para realizar estudios de simulación Fuente: Coss (1998) Sin embargo, esta metodología es un procedimiento general y no particular para el caso de simulaciones de procesos de manufactura en busca de mejorar los indicadores de flujo de proceso de dichas organizaciones. 3. 4 Cuellos de botella “Un cuello de botella se define como cualquier recurso cuya capacidad es inferior a la demanda colocada sobre esté. Es una limitación dentro del sistema que restringe la demanda atendida. También puede decirse que es el punto dentro del proceso de fabricación, en donde el flujo se reduce a una corriente estrecha. Un cuello de botella puede ser una máquina, una mano de obra escasa o altamente calificada, o una herramienta especializada. La Recebido 27/06/2014; Aceito 18/10/2014 322 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 identificación correcta del cuello de botella del proceso es vital en el desarrollo de posibles mejoras ya que si se centran esfuerzos y recursos en mejorar un centro de trabajo el cual no es el crítico, se pierde todo lo realizado pues no se mejora la producción” (GAMARRA ET AL., 2012). En general existen dos métodos para la identificación del cuello de botella: uno está relacionado con el tiempo de operación y el otro con la carga de trabajo de cada estación. Según Gamarra (2012) “el estudio de tiempos es una técnica para determinar con la mayor exactitud posible, partiendo de un número limitado de observaciones, el tiempo necesario para llevar a cabo una tarea u operación determinada dentro de un proceso productivo”. De igual manera Gamarra (2012) señalo que “en la actualidad existen diferentes técnicas para averiguar el tiempo que tarda un proceso: tiempos predeterminados: se refiere a estudio de tiempos realizados a partir de la estandarización de las actividades de acuerdo a unas tablas guía en la cual se asigna a diversos movimientos un tiempo específico, pero si ocurre un pequeño cambo en el proceso se vuelven obsoletos; es decir ya no sirven de referencia para la toma de decisiones; tiempos estimados: son aquellos que se obtienen a través de la experiencia, el operario sabe cuánto más o menos se demora en realizar sus actividades; tiempos por cronómetro: datos que resultan de la observación de algunos ciclos de trabajo (en horas, minutos o segundos) y permiten determinar en realidad cuánto tiempo le toma a un operario realizar su actividad; Maestreo del Trabajo: Se realiza un muestreo estadístico del tiempo de operación de cada estación de trabajo. 3. 5 Optimización utilizando simulación “El uso de modelos de simulación de planificación y apoyo operacional es bien conocido y ha alcanzado un alto nivel de importancia en las últimas décadas. Diferentes configuraciones de sistema pueden ser simuladas y evaluado sobre la base de resultados de la simulación. Como consecuencia de ello, el interés en la optimización basada en la simulación ha ido creciendo en los últimos años” (HONG y NELSON, 2009). “Este interés es debido al hecho de que en el mundo real los problemas de fabricación se caracterizan por un alto nivel de complejidad y no se pueden resolver por métodos analíticos o de enumeración” (WEIGERT, HENLICH y KLEMMT, 2008). Recebido 27/06/2014; Aceito 18/10/2014 323 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 La palabra "optimización" implica la búsqueda de la mejor solución posible. Sin embargo, una solución factible, lo que mejora el estado actual y se encuentra en un plazo razonable, es generalmente aceptable en aplicaciones del mundo real, debido a que la solución óptima está sujeta a un conjunto de valores del entorno que son adecuados especificamente para representar la situación actual y debido a que por naturaleza, los sistemas son dinamicos, al resolverse puede suceder que las condiciones cambien y que al implementarse, la solución no se ajuste a las condiciones actuales (WIEDEMANN Y KRUG, 2003). Hay una amplia gama de posibles métodos de optimización que se pueden utilizar con respecto a la simulación, que van desde técnicas de investigación de operación para meta heurísticas o métodos similares, a la heurística específicos de la aplicación, los cuales deben utilizarse cuando se busque llegar a una solución viable en el menor tiempo posible (LEMESSI, SCHULZE & REHBEIN, 2011). 3. 6 Verificación y validación de los modelos de simulación La Verificación y validación tienen que ver con la determinación de si un modelo y sus resultados son "correctas" para un uso o propósito específico. Formalmente, la verificación del modelo se define como "asegurar que el programa informático del Modelo computarizado y su aplicación son correctas" (OBERKAMPF & ROY, 2010), y la validación del modelo se define como la "comprobación de que un modelo computarizado dentro de su ámbito de aplicación posee un rango satisfactorio de precisión ajustado a la aplicación del modelo destinado" (SARGENT, 2013). Es importante llevar a cabo la verificación y validación de un modelo de simulación enfocándonos al propósito del modelo. Si el propósito de un modelo de simulación es para responder a una variedad de preguntas, la validez del modelo se debe determinar con respecto a cada pregunta. Los desarrolladores y los usuarios de los modelos de simulación, los encargados de tomar decisiones utilizando la información obtenida de los resultados de estos modelos , y las personas afectadas por las decisiones basadas en esos modelos están justamente preocupados por si el modelo y sus resultados son "correctos" para cada pregunta que el modelo pretende responder (SARGENT. 2011). Numerosos conjuntos de condiciones experimentales se requieren generalmente para definir el dominio de aplicabilidad de un modelo destinado (un conjunto de condiciones experimentales contienen un conjunto de valores para el conjunto de variables que definen el dominio de aplicabilidad). Un modelo puede ser válido para un conjunto de condiciones Recebido 27/06/2014; Aceito 18/10/2014 324 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 experimentales y no válido en otro. Un modelo se considera válido para un conjunto de condiciones experimentales si la exactitud del modelo se encuentra dentro de su rango aceptable de precisión, que es la precisión requerida del modelo para su uso previsto. El rango de un modelo aceptable de precisión se debe especificar antes de iniciar el desarrollo del modelo o muy temprano en el proceso de desarrollo del modelo. Varias versiones de un modelo suelen ser desarrollados antes de obtener un modelo válido satisfactorio. La comprobación de que un modelo es válido, es decir, realizar la verificación y la validación de modelo, se considera generalmente que es un proceso y es normalmente parte de la totalidad del proceso de desarrollo del modelo (BANKS ET AL., 2010). 4. Resultados Basado en la revisión literaria referente a metodologías para la elaboración de modelos de simulación, se definieron 2 etapas clave para la construcción de modelos de simulación: 1. proceso e interacciones: en esta etapa se busca detallar las cuestiones físicas y operativas del sistema productivo que se pretende analizar utilizando herramientas como diagramas de proceso y mapa de distribución de instalaciones; 2. comportamiento del proceso: se refiere básicamente a los tiempos ciclos de cada estación, tiempo promedio entre fallas (MTBF) y tiempo promedio para reparar (MTTR) de los equipos críticos, entre otros datos. En la figura 2 se describen los pasos de la propuesta metodológica asociándolas con las etapas previamente descritas, las cuales cuentan con las variantes requeridas para la identificación de cuellos de botella, desarrollo, análisis y selección de propuestas de mejora con la finalidad de obtener sincronía dentro de los diferentes procesos e incrementar el flujo de producto en la línea final del sistema sometido a escrutinio: A continuación se detallan las etapas de la propuesta metodológica enlistadas previamente en la figura 2: definición del sistema: esta etapa se enfoca en detallar el proceso y sus interacciones mediante la realización de un mapa del proceso productivo del área sometida a análisis, considerando los equipos críticos, acumuladores entre líneas y otros componentes a considerar en la formulación del modelo. A la par se obtienen los datos de capacidad de líneas y acumuladores y se incluyen en el modelo de simulación al igual que los diferentes horarios y turnos de la empresa. Posteriormente se captura la información recabada en ProModel vaciándola en las secciones de Recebido 27/06/2014; Aceito 18/10/2014 325 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 entidades y locaciones y proceso y se obtiene el dato de volumen requerido objetivo para el modelo de simulación propuesto. El nivel de detalle requerido para el modelo en su primera etapa es a nivel línea de trabajo y no es necesario obtener los datos por estación de trabajo; Figura 2 - Etapas de la metodología propuesta. Fuente: Os autores (2014) recolección de los datos: esta etapa se centra en obtener los datos requeridos para describir el comportamiento del proceso. Se requiere realizar 30 mediciones de los tiempos ciclos en el cual las líneas de producción entregan flujo a las líneas subsecuentes y después se calcula el tamaño de muestra adecuado (nivel de significancia de 0.05 y error permitido 0.1) y se cronometran las muestras requeridas de los tiempos ciclos de cada línea de ensamble y se obtienen los valores de MTBF y MTTR de los equipos y se incluyen en la sección de locaciones en la columna de DTs; Recebido 27/06/2014; Aceito 18/10/2014 326 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 tratamiento estadístico de los datos: siguiendo con la etapa de describir el comportamiento del proceso, utilizando los datos obtenidos en la etapa anterior, se procede a modelar los datos de cada línea utilizando la herramienta Stat:Fit contenida en el paquete de ProModel 7.0. Stat:Fit proporciona una distribución de probabilidad para cada línea de ensamble, las cuales se capturan en la sección de llegadas y proceso de nuestro modelo; construcción del modelo de simulación: se procede a realizar el modelado del sistema productivo utilizando ProModel 4.22., considerando tanto la etapa de proceso e interacciones como la de comportamiento del proceso se procede a definir las variables que se desean monitorear a lo largo de la simulación, los atributos requeridos para simular las diferentes opciones del producto (línea de producto, componentes y otras diferencias relevantes para los tiempos ciclos) y se actualiza dicha información en la sección de procesos; validación del modelo de simulación: se revisan los resultados preliminares del modelo utilizando los resultados promedio de 30 réplicas del modelo de simulación, comparándolos con los resultados reales de flujo del sistema sometido a escrutinio y se somete al modelo a modificaciones con la finalidad de comprobar que se comporta de manera similar al modelo real y unificar resultados y poder tomar el modelo como una referencia válida para la propuesta y validación de alternativas de mejora con el objetivo de mejorar el flujo de proceso; análisis de resultados del modelo: se procede a analizar la situación actual del sistema utilizando el modelo de simulación con la finalidad de entender los principales cuellos de botella en el sistema y las áreas de oportunidad que conviene robustecer para tener mejoras significativas en los indicadores de flujo de productos producidos en el sistema. ProModel proporciona un reporte de resultados sumamente completo, para el análisis de cuellos de botella se utiliza la sección de locaciones con la finalidad de identificar los puntos donde se pierde flujo (baja el número de entradas de una locación en relación a la locación anterior en un número superior a la capacidad de la locación anterior), porcentaje de utilización de la estación y otros medibles. La razón de la perdida de flujo puede deberse a cuestiones de tiempo ciclo, reglas operativas, mezcla de productos y otras variables por lo que el análisis debe enfocarse en determinar con exactitud cuál de las variables es la que provoca el cuello de botella en Recebido 27/06/2014; Aceito 18/10/2014 327 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 el sistema; Tal y como lo muestra la figura 2, existe un proceso de retroalimentación posterior al análisis de resultados y se da debido a que posterior a la identificación de la línea cuello de botella del modelo, se requiere regresar a la etapa de recolección de datos enfocándonos a las estaciones y elementos que componen la línea cuello de botella y volvemos a realizar las etapas de la metodología propuesta hasta llegar a la etapa de selección de alternativas de mejora. desarrollo de alternativas de mejora: se plantean alternativas de mejora para lograr un impacto positivo en los cuellos de botella identificados en etapas anteriores basados en alcanzar el objetivo de volumen de la compañía previamente establecido en la sección de definición del sistema. Para el desarrollo de alternativas de mejora se utilizan técnicas de lluvia de ideas, análisis de factibilidad técnica y factibilidad operativa. La generación de alternativas de mejora dependerá del elemento cuello de botella en el sistema, ya sea estación de trabajo (rebalanceos), equipo (optimizar el programa del robot, mejorar tiempos de setup, etc.) u otro elemento del sistema. Las alternativas de mejora pueden estar enfocadas a estaciones de trabajo de la línea cuello de botella, acciones de sincronización de flujo entre líneas, etc; simulación y análisis de las alternativas de mejora: en esta etapa se realizan los cambios pertinentes en el modelo de simulación con la finalidad de medir el impacto que tiene cada propuesta en los indicadores de flujo de productos producidos en el área sometida a análisis y se obtienen n cantidad de modelos de simulación dependiendo de las n propuestas de mejora que surgieron de la etapa anterior en la lluvia de ideas del equipo de trabajo y se realiza un análisis de los resultados de cada propuesta para apoyar a la empresa a realizar una correcta asignación de recursos para las propuestas de mejora y se traduce la mejora en los indicadores de flujo en indicadores monetarios. Al final se deberán condensar los resultados del modelo actual con los de los diferentes modelos donde se incluyen las alternativas de mejora y hacer un comparativo para poder tomar la mejor decisión; selección de mejor alternativa: En esta etapa se incluye el análisis de factibilidad técnica, económica y operativa de la propuesta de mejora seleccionada y se plantea a la empresa una alternativa de mejora viable para resolver su problemática actual. Recebido 27/06/2014; Aceito 18/10/2014 328 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 5. Caso práctico. A continuación utilizaremos la metodología propuesta para diagnosticar el flujo de proceso del área de carrocerías de la planta de estampado y ensamble de Ford Motor Company ubicada en Hermosillo, Sonora, México: definición del sistema: tal y como se muestra en la figura 3, el área de estampado se compone de 147 estaciones de trabajo distribuidas en 15 líneas productivas (representadas por las entidades de color rojo), 6 acumuladores (representados por las entidades con forma de mesa). El flujo de proceso inicia en la entidad estampado y concluye en la entidad pintura; recolección de los datos: se realizaron 30 mediciones de los tiempos ciclos en cada una de las 15 líneas de carrocerías tomando en cuenta la salida de unidades de una línea a la línea o transportador subsecuente y después calculamos el tamaño de muestra adecuado (nivel de significancia de 0.05 y error permitido 0.1) y se cronometran las muestras requeridas de los tiempos ciclos de cada línea de ensamble. Los datos de MTBF y MTTR de los equipos fueron proporcionados por la empresa y se incluyeron en la sección de locaciones en la columna de DTs. Los datos se obtuvieron en los meses de octubre y noviembre del 2013. Figura 3 - Distribución de instalaciones de área de carrocerías. Fuente: Os autores (2014) tratamiento estadístico de los datos: como se muestra en la figura 4, los datos obtenidos en la etapa anterior fueron modelados utilizando la herramienta Stat:Fit y se Recebido 27/06/2014; Aceito 18/10/2014 329 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 obtuvieron las distribuciones de probabilidad por cada línea de ensamble, transportador, equipo crítico y acumulador: Figura 4 - Reporte de herramienta Stat:Fit de Promodel 7.0 Fuente: Os autores (2014) construcción del modelo de simulación: se elaboró el modelo considerando las diferentes reglas operativas, interacciones entre líneas y acumuladores y los datos recabados en etapas anteriores; validación del modelo de simulación: se revisan los resultados preliminares del modelo utilizando los resultados promedio de 30 réplicas del modelo de simulación, comparándolos con los resultados reales de flujo del sistema sometido a escrutinio; análisis de resultados del modelo: posteriormente utilizando las gráficas de resultados de ProModel, se identificó la línea de Framing Respot 3 como la línea cuello de botella del modelo debido a que entregaba menos flujo a Closures Line que lo que su línea proveedora (Framing Respot 2) lograba entregarle. Posteriormente se procedió a realizar las etapas de recolección de datos, tratamiento estadístico de datos, construcción y validación del modelo y análisis de resultados pero enfocándonos a las estaciones de trabajo y equipos que componen la línea de Framing Respot 3, la cual está compuesta por 9 estaciones de trabajo y es responsable de entregar flujo a la línea de Closures line. El análisis de cuello de botella dio como resultado que la estación cuello de botella es la estación TX080 debido a su elevado tiempo de procesamiento, el cual es llevado a cabo por un robot de soldadura responsable de realizar 12 operaciones de Recebido 27/06/2014; Aceito 18/10/2014 330 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 soldadura por punto. En la figura 5 se muestra el modelo realizado para obtener la estación cuello de botella de dicha línea: Figura 5 - Modelo de simulación de línea Framing Respot 3 Fuente: Os autores (2014) desarrollo de alternativas de mejora: en esta etapa realizamos una junta con el equipo de carrocerías de la planta en el mes de Noviembre del 2013 y se les comunico que se requería optimizar la estación TX080. Surgieron 3 propuestas, las cuales consistían en redistribuir uno de los puntos de soldadura a la estación TX060, optimizar el programa del robot para ahorrar micro movimientos en su rutina y reemplazar el centro de control ya que se argumentaba que existía un tiempo muerto ocasionado por perdida de comunicación entre el robot y el centro de control; simulación y análisis de las alternativas de mejora: en esta etapa se determinó cuantos segundos se ahorrarían con cada propuesta de mejora y se simularon las 3 propuestas de mejora antes descritas con la finalidad de conocer el impacto real de estas mejoras en el modelo; selección de mejor alternativa: basado en los resultados de los 3 modelos, se determinó que si las propuestas de mejora tenían los resultados presupuestados por el equipo de trabajo, cualquiera de ellas solucionaría el problema de flujo actual. Posteriormente se realizó el análisis de factibilidad técnica y económica y se descartaron las propuestas que consistían en optimizar el programa del robot y reemplazar el centro de control, quedándonos con la opción del rebalanceo. El rebalanceo fue implementado y se obtuvo un resultado incluso mejor que el esperado por el equipo, se realizaron los cambios en el modelo y se determinó que el área de carrocerías era capaz de entregar el flujo requerido a pintura. 6. Conclusiones Mediante la utilización de la metodología propuesta se podrán identificar los Recebido 27/06/2014; Aceito 18/10/2014 331 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 principales cuellos de botella generadores de paros de línea, evaluar las alternativas de mejora y seleccionar una o varias alternativas de mejora a implementar con la finalidad de mejorar el flujo y alcanzar los objetivos organizacionales. Utilizando la herramienta de simulación se ahorran grandes cantidades de tiempo y recursos tecnicos y economicos ya que se evita implementar mejoras con las que no se logren los objetivos previamente planteados. Especificamente refiriendonos al caso de estudio planteado, se disminuyo el tiempo ciclo total del área de carrocerias en 4 segundos aumentando la eficiencia del sistema de carrocerías en un 7% equivalente a producir 670 unidades semanales adicionales al volumen antes de optimizar el sistema. Se recomienda aplicar la metodología propuesta para diagnosticar el flujo de procesos de alguna entidad manufacturera y comprobar la validez de esta. A su vez, se propone el realizar una propuesta metodológica similar a la desarrollada en este artículo, con la variante de enfocarla a empresas que no pertenezcan al ramo manufacturero. Referencias ÁLVAREZ SALGADO, Miriam Elena; GARCÍA PADILLA, Rircardo Mauricio. Estudio de la simulación de procesos de producción en ingenios azucareros. Tesis de Ingeniería en sistemas computacionales de UTN, 2013. BANKS, J., et al. Discrete-Event System Simulation. 5th ed. Englewood Cliffs, NJ: Prentice-Hall, 2010. BENJAMIN, P.; ERRAGUNTLA, M.; DELEN, D.; MAYER, R.. Simulation Modeling At Multiple Levels of Abstraction. Published in Proceedings of the 1998 Winter Simulation Conference, edited by D. J. Medeiros, E. F. Watson, J. S. Carson, & M. S. Manivannan, 391-398. Piscataway, New Jersey: Institute of Electrical & Electronics Engineers, Inc, 1998. COSS BU, Raúl. Simulación un enfoque práctico. Editorial Limusa, S.A. de C.V., grupo Noriega editores, 1998. FAGET, P.; ERIKSSON, U.; HERRMANN, F. Applying discrete event simulation & an automated bottleneck analysis as an aid to detect running production constraints. Published in WSC '05 Proceedings of the 37th conference on Winter simulation, pages 1401-1407, ISBN:0-7803-9519-0, 2005. GAMARRA MARTÍNEZ, Karen Andrea; JIMÉNEZ MARTÍNEZ; EDISON, Jhon. Análisis de dos metodologías para identificar el cuello de botella en procesos productivos. Universidad Industrial de Santander, 2012. GARCIA DUNNA, Eduardo, et al. Simulación y análisis de sistemas con ProModel. México, Pearson Educación, 2006. Recebido 27/06/2014; Aceito 18/10/2014 332 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 GREWAL, C.S.; ENNS, S.T.; ROGERS, P. Performance Effects of Setup Time Reduction without Decision Variable Re-Optimization: A Simulation-Optimization Study. Published in Proceedings of the 2009 Win2361Lemessi, Schulze, & Rehbeinter Simulation Conference, edited by M. D. Rossetti, R. R. Hill, B. Johansson, A. Dunkin, & R. G. Ingalls, 2135-2144. Austin, TX. Piscataway, New Jersey: Institute of Electrical & Electronics Engineers, Inc, 2009. HONG, L. J.; NELSON, B. L. A Brief Introduction to Optimization via Simulation. Published in Proceedings of the 2009 Winter Simulation Conference. edited by M. D. Rossetti, R. R. Hill, B. Johansson, A. Dunkin, & R. G. Ingalls, 75-84. Piscataway, New Jersey: Institute of Electrical & Electronics Engineers, Inc, 2009. KOHN, R.; NOACK, Daniel.; MOSINSKI, Marcin.; ZHOU, Zhugen.; ROSE, Oliver. Evaluation of Modeling, Simulation & Optimization Approaches for Work Flow Management in Semiconductor Manufacturing. Published in Proceedings of the 2009 Winter Simulation Conference; edited by M. D. Rossetti, R. R. Hill, B. Johansson, A. Dunkin, R. G. Ingalls, 1592-1600. Piscataway, New Jersey: Institute of Electrical & Electronics Engineers, Inc, 2009. LEMESSI, M.; SCHULZE, T.; REHBEIN, S. Simulation-based optimization of paint shops. Published in Proceedings of the 2011 Winter Simulation Conference S. Jain, R.R. Creasey, J. Himmelspach, K.P. White, & M. Fu, eds, 2011. MOELLER, A.; PROX, Martina.; SCHMIDT, Mario.; LAMBRECHT, Hendrik. Simulation & Optimization of Material Flow Systems. Published in Proceedings of the 2009 Winter Simulation Conference, edited by M. D. Rossetti, R. R. Hill, B. Johansson, A. Dunkin, R. G. Ingalls, 1444-1455. Piscataway, New Jersey: Institute of Electrical & Electronics Engineers, Inc, 2009. SCOTT, H.A. Modeling Aircraft Assembly Operations. Published in Proceedings of the 1994 Simulation Conference, edited by J.D. Tew, S. Manivannan, D. A. Sadowski, & A. F. Seila, 920-927. Piscataway, New Jersey: Institute of Electrical & Electronics Engineers, 1994. SHANNON, Robert E. Simulación de sistemas: Diseño, desarrollo e implementación. Editorial Trillas, México D.F., 1988. SHARDA, B.; BURY, S. J. Best practices for effective application of discrete event simulation in the process industries. Published in Proceedings of the 2011 Winter Simulation Conference S. Jain, R.R. Creasey, J. Himmelspach, K.P. White, & M. Fu, eds, 2011. WEIGERT, G.; HENLICH, T.; KLEMMT, A. Methoden zur Modellierung und Optimierung von Montageprozessen. Published in Advances in Simulation for Production & Logistics Applications, edited by M. Rabe, 479-488. Stuttgart. Fraunhofer IRB-Verlag, 2008. WIEDEMANN, T.; KRUG, W. Actual & Future Options of Simulation & Optimization. Published in Proceedings 15th European Simulation Symposium, 627-637. Delft: SCS Europe BVBA, 2003. INGALLS, Ricky G. Introduction to simulation. Published in Proceedings of the 2013 Winter Simulation Conference R. Pasupathy, S.-H. Kim, A. Tolk, R. Hill, and M. E. Kuhl, eds, 2013. Recebido 27/06/2014; Aceito 18/10/2014 333 Centro Universitário Tupy / UNISOCIESC Joinville, Santa Catarina, Brasil ISSN 2237-5163 / v. 04, n. 02: p. 316-334, ano 2014 DOI: 10.14521/P2237-5163201400060004 OBERKAMPF, W. L.; ROY, Joy. Verification and Validation in Scientific Computing. Cambridge: Cambridge University Press, 2010. SARGENT, R. G. Verification and Validation of Simulation Models. Journal of Simulation 7:12-24. U. S. General Accounting Office. 1987. “DOD Simulations: Improved Assessment Procedures Would Increase the Credibility of Results.” Report ID: PEMD-88-3, 2013. SARGENT, R. G. Verification and Validation of Simulation Models. In Proceedings 2011 Winter Simulation Conf., edited by S. Jain, R. R. Ceasey, J. Himmelspach, K. P. White, and M. Fu, 183-198. Piscataway, New Jersey: Institute of Electrical and Electronic Engineers Inc, 2011. Recebido 27/06/2014; Aceito 18/10/2014 334