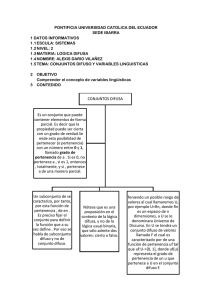

capitulo ii

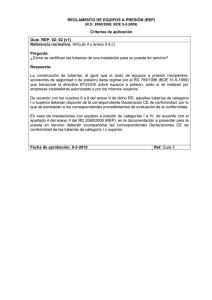

Anuncio