Análisis de integración energética_Eduver Visbal_USBCTG_2015

Anuncio

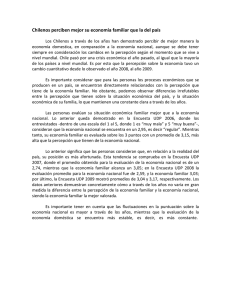

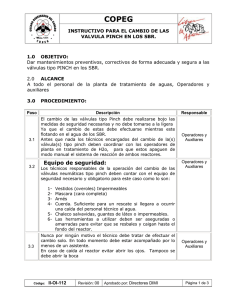

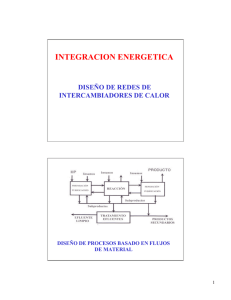

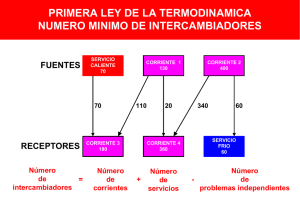

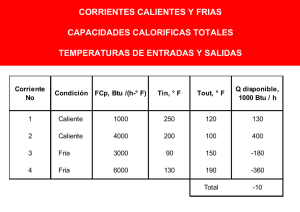

ANÁLISIS DE INTEGRACIÓN ENERGÉTICA POR EL MÉTODO PINCH DE LA UNIDAD DE DESTILACIÓN PRIMARIA DE LA REFINERÍA DE TALARA – PERÚ EDUVER DE JESÚS VISBAL ARTETA JAIME FRANK PROAÑO AVILA UNIVERSIDAD DE SAN BUENAVENTURA SECCIONAL CARTAGENA FACULTAD DE INGENIERÍAS, ARQUITECTURA, ARTES Y DISEÑO ESPECIALIZACIÓN EN INGENIERÍA DE PROCESO DE REFINACIÓN DE PETRÓLEO Y PETROQUÍMICOS BÁSICOS CARTAGENA 2014 ANÁLISIS DE INTEGRACIÓN ENERGÉTICA POR EL MÉTODO PINCH DE LA UNIDAD DE DESTILACIÓN PRIMARIA DE LA REFINERÍA DE TALARA – PERÚ EDUVER DE JESUS VISBAL ARTETA JAIME FRANK PROAÑO AVILA Trabajo de grado para optar al título de Especialista en Ingeniería de Procesos de Refinación de Petróleo y Petroquímicos básicos Asesor Manuel Baquero Nova, Magíster en Investigación y Tecnologías Educativas UNIVERSIDAD DE SAN BUENAVENTURA SECCIONAL CARTAGENA FACULTAD DE INGENIERÍAS, ARQUITECTURA, ARTES Y DISEÑO ESPECIALIZACIÓN EN INGENIERÍA DE PROCESO DE REFINACIÓN DE PETRÓLEO Y PETROQUÍMICOS BÁSICOS CARTAGENA 2014 NOTA DE ACEPTACION __________________________________ __________________________________ __________________________________ __________________________________ Presidente del Jurado __________________________________ Jurado __________________________________ Jurado Cartagena de Indias, D. T y C., 16 de Septiembre de 2014 3 DEDICATORIA Esta tesis se la dedico a mi Dios quién supo guiarme por el buen camino, darme fuerzas para seguir adelante y no desmayar en los problemas que se presentaban, enseñándome a encarar las Adversidades sin perder nunca la dignidad ni desfallecer en el intento. A mi familia quienes por ellos soy lo que soy. Para mis padres por su apoyo, consejos, comprensión, amor, ayuda en los momentos difíciles, y por ayudarme con los recursos necesarios para estudiar. Me han dado todo lo que soy como persona, mis valores, mis principios, mi carácter, mi empeño, mi perseverancia, mi coraje para conseguir mis objetivos. A mis hermanos por estar siempre presentes, acompañándome para poderme realizar. Eduver De Jesús Visbal Arteta 4 Dedico este trabajo de Grado principalmente a Dios, por haberme dado la vida y permitirme el haber llegado hasta este momento tan importante de mi formación profesional. A mi madre y familia, por ser lo más importante de mi vida y por demostrarme siempre su cariño y apoyo incondicional sin importar nuestras diferencias de opiniones. A mi padre, a pesar de nuestra distancia física, siento que estás conmigo siempre y aunque nos faltaron muchas cosas por vivir juntos, sé que este momento hubiera sido tan especial para ti como lo es para mí. Jaime Frank Proaño Avila 5 AGRADECIMIENTOS El presente trabajo de Grado primeramente nos gustaría agradecerle a Dios por bendecirnos, por llegar hasta donde hemos llegado y porque hizo realidad este sueño anhelado. A la universidad san buenaventura por darnos la oportunidad de estudiar y ser especialistas. También nos gustaría agradecerles a nuestros profesores durante toda nuestra formación profesional porque todos han aportado un granito de arena para adquirir conocimientos importantes. 6 CONTENIDO INTRODUCCIÓN 13 1 PROBLEMA DE LA INVESTIGACIÓN 14 1.1 PLANTEAMIENTO DEL PROBLEMA ......................................................... 14 1.2 FORMULACION DEL PROBLEMA ............................................................. 14 1.3 JUSTIFICACIÓN ......................................................................................... 15 1.4 OBJETIVOS ................................................................................................ 15 1.4.1 Objetivo general ........................................................................................ 15 2 MARCO DE REFERENCIA 16 2.1 MARCO HISTORICO .................................................................................. 16 2.2 INVESTIGACIONES PREVIAS ................................................................... 16 2.3 BASES TEÓRICAS ..................................................................................... 17 2.3.1 La Tecnología Pinch. ................................................................................ 17 2.3.2 Descripción del software empleado (ASPEN ENERGY ANALYZER)....... 21 2.3.3 UDP .......................................................................................................... 26 2.3.4 Red de intercambio de calor ..................................................................... 32 2.4 MARCO LEGAL .......................................................................................... 36 2.4.1 Disposiciones legales. .............................................................................. 36 LEY 697 DE 2001 ..................................................................................... 36 2.4.2 Normas internacionales. ........................................................................... 36 Norma ISO 50001, .................................................................................... 36 2.5 MARCO CONCEPTUAL ............................................................................. 36 3 DISEÑO METODOLÓGICO 3.1 DISEÑO DE LA INVESTIGACIÓN .............................................................. 39 39 7 3.2 ENFOQUE DE LA INVESTIGACIÓN .......................................................... 39 3.3 TIPO DE INVESTIGACION ......................................................................... 39 3.4 TECNICAS DE RECOLECCION DE LA INFORMACIÓN ........................... 39 3.5 HIPOTESIS ................................................................................................. 40 3.6 VARIABLES ................................................................................................ 40 3.7 OPERACIONALIZACION DE VARIABLES ................................................. 40 3.8 PROCESAMIENTO DE LA INFORMACION ............................................... 40 4 RESULTADOS 4.1 ESQUEMA ACTUAL DE LA REFINERÍA. ................................................... 42 42 4.1.1 Esquema actual de la UDP. ...................................................................... 42 4.1.2 Red de intercambio de calor actual. ......................................................... 44 4.2 ETAPA DE RECOLECCIÓN DE DATOS .................................................... 46 4.2.1 Datos de operación de la ............................................................................. 46 4.3 SIMULACIÓN .............................................................................................. 47 4.3.1 Simulación de la red de intercambio de calor existente. ........................... 47 4.3.2 Clasificación de la información necesaria para el análisis Pinch. ............. 47 4.3.3 Análisis de diseño ..................................................................................... 52 4.3.4 Comparación de los diseños..................................................................... 53 5 CONCLUSIONES 55 6 RECOMENDACIONES 56 BIBLIOGRAFIA 57 ANEXOS 58 8 LISTA DE FIGURAS Pág. Figura 1. "Diagrama de cebolla" del orden jerarquía del Diseño en el proceso. ... 18 Figura 2 Curva Pinch inicial. .................................................................................. 20 Figura 3 Curva Pinch modificada. .......................................................................... 21 Figura 4. Muestra el procedimiento de resolución del Aspen Energy Analyzer ..... 25 Figura 5. Diagrama de bloques de una refinería compleja .................................... 26 Figura 6. Diagrama de flujo de la UDP .................................................................. 27 Figura 7. Diagrama de flujo en bloques de la columna de destilación primaria. .... 30 Figura 8. Diagrama de flujo en bloques de la UDP. ............................................... 31 Figura 9. Columna de destilación primaria ............................................................. 43 Figura 10 . Red de intercambio de calor actual...................................................... 45 Figura 11. Curva compuesta .................................................................................. 49 Figura 12. Diagrama de flujo en Aspen Hysys de la Red de intercambio de calor actual. .................................................................................................................... 50 Figura 13. Red de intercambio de calor existente. ................................................. 51 Figura 14. Configuración Diseño 4......................................................................... 54 9 LISTA DE TABLAS Pág. Tabla 1. Condiciones de límites de batería. ........................................................... 28 Tabla 2. Temperatura de corte de productos. ........................................................ 28 Tabla 3. Servicios. ................................................................................................. 29 Tabla 4. Integración indirecta mediante la maximización de temperaturas. ........... 33 Tabla 5. Segregación de corrientes calientes. ....................................................... 34 Tabla 6. Segregación de las corrientes frías. ......................................................... 35 Tabla 7. Operacionalización de variables de la UDP ............................................. 41 Tabla 8. Datos de operación actual y características de la UDP ........................... 46 Tabla 9. Descripción de corrientes Calientes y frías .............................................. 48 Tabla 10. Diseño de Pinch ideal y actual. .............................................................. 52 Tabla 11. Cuadro comparativo de la redes de intercambio de calor respecto al existente. ............................................................................................................... 53 10 ANEXOS Págs. ANEXO A. DISEÑO 1 ........................................................................................... 58 ANEXO B. DISEÑO 2 ........................................................................................... 59 ANEXO C. DISEÑO 3 ........................................................................................... 60 ANEXO D. DISEÑO 4 ........................................................................................... 61 11 RESUMEN En el presente trabajo, el tren de intercambiadores de calor de la Unidad de Destilación Primaria (UDP) de la refinería de Talara es optimizado usando el análisis Pinch. Se utilizó la información de los assay de la mezcla de crudos de Talara y Oriente para simular en Hysys el proceso de la UDP, lo que permitió encontrar datos térmicos e identificar las corrientes calientes y frías. Con esta información y Aspen Energy Analyser; se graficaron las curvas compuestas y determinaron los costos mínimos energéticos y de capital de la red de intercambiadores de calor. Después de este análisis se propuso una alternativa para el ahorro energético. 12 INTRODUCCIÓN En las refinerías de petróleo utilizan grandes cantidades de energía de distintas formas distribuidas de la siguiente manera: de combustible directamente aplicado en los numerosos hornos y calderas que la integran, de energía eléctrica, utilizada esencialmente para accionamiento de motores y de calor como consumos grandes de vapor y agua utilizados en los intercambiadores de calor para transferir o sustraer energía del crudo. Se efectuará un análisis energético en el tren de intercambiadores de calor de la UDP con el fin de aprovechar la transferencia de energía de estos equipos, para lograrlo es necesario Identificar y cuantificar las corrientes calientes, frías y de servicio de la unidad y luego elegir el método para para encontrar el consumo y costo mínimo de energía idóneo para el tren Intercambiadores de Calor. La presente investigación plantea el “METODO PINCH” como alternativa para el análisis energético en los trenes de intercambio; utilizaremos como herramienta el Aspen Energy Analyzer el cual este software maneja el método mencionado. En este Software se introduce los datos térmicos y se diferencia las corrientes calientes y frías del proceso el programa realizar la curva compleja y establece los costos mínimos energéticos y de consumo de la Unidad mediante la recuperación de calor y la reducción de las cargas externas de servicios auxiliares en la UDP. 13 1 PROBLEMA DE LA INVESTIGACIÓN Análisis energético de procesos de la UDP para evaluar alternativas de ahorro energético y económico de la refinería Talara Perú. 1.1 PLANTEAMIENTO DEL PROBLEMA En las refinerías de petróleo, UDP es la primera etapa de procesamiento del petróleo crudo y consiste en una separación física de los hidrocarburos presentes en el petróleo en función de sus puntos de ebullición, pueden existir importantes pérdidas de energía, las cuales deben ser identificadas y evaluadas mediante técnicas o procedimientos de cálculo existentes o nuevas para obtener la optimización de energía de la unidad en la refinería. Es importante tener en cuenta que el ahorro de energía es vital y se traduce en ahorro energético y económico para la planta. 1.2 FORMULACION DEL PROBLEMA ¿El análisis Pinch permitirá identificar alternativas válidas de ahorro de energía en la UDP? ¿Qué impacto tendrá la optimización de energía en el margen de refinación de la planta Talara? ¿Cuáles serán las mejores alternativas de ahorro para la UDP de la refinería Talara? ¿Qué tan significativo puede ser el ahorro económico al adoptar estas medidas? 14 1.3 JUSTIFICACIÓN El ahorro energético es el problema más importante en la industria de refinación y petroquímica, claro, asocia a costos, regulaciones ambientales y relaciones sociales. El método Pinch constituye una poderosa herramienta que encierra un procedimiento termodinámicamente bien estructurado para una optimización técnico-económica de cada red de intercambio de calor. Este método se seleccionó por incluir en su ejecución la primera y segunda ley de la termodinámica (entalpía-exergía), logrando dos objetivos: Disminución de Consumo y Costó económico. Este trabajo presenta los resultados del estudio energético para la recuperación y disminución en el consumo y los costos de servicios en la UDP de la refinería Talara. 1.4 OBJETIVOS 1.4.1 Objetivo general Desarrollar un estudio de análisis de integración energética por el método Pinch de la UDP de la refinería de talara – Perú 1.4.1.1 Objetivos específicos. . Comprender los diferentes procesos que se llevan a cabo en la UDP en una refinería de petróleo. Determinar la situación actual del consumo de energía de la v de la refinería Talara. Aplicar el análisis Pinch a la UDP para obtener la temperatura Pinch y los posibles ahorros para la configuración recomendada. Recomendar la posible inversión o reemplazo de equipos para maximizar la recuperación de energía de la UDP. Desarrollar modelos de simulación en Aspen Energy Analyzer, de la UDP de la refinería de Talara. 15 2 2.1 MARCO DE REFERENCIA MARCO HISTORICO La historia del hombre es la historia de la búsqueda permanente de fuentes de energía y de sus formas de aprovechamiento, con el propósito humano de servirse del medio ambiente. “En su devenir la humanidad ha ido generando distintas fuentes de energía que tienen un denominador común, ya que están condicionados por sus fuentes de energía y su aprovechamiento. Además, siempre que se pasa de una fuente energética a otra se ha registrado un incremento del consumo de energía per cápita así como de su consumo global”.1 Todos los países dependen de la energía para su desarrollo, y el suministro energético para un país dado es el resultado del balance de su producción doméstica, exportaciones e importaciones. En la mayoría de los casos el petróleo y sus productos derivados constituyen las principales fuentes de energía sobre las cuales descansa la confiabilidad del suministro energético. Las refinerías de petróleo tienen un alto consumo de energía en forma de vapor, combustible y electricidad para su adecuado funcionamiento y prestación de servicios. La UDP es la primera unidad de separación y su objetivo es conseguir, mediante calor, separar los diversos componentes del crudo; el incremento o disminución de calor tendrá asociado un alto o bajo costo de energía que impacta en el resultado del margen de refinación. 2.2 INVESTIGACIONES PREVIAS Después de una rigurosa investigación de antecedentes se puede establecer la existencia de 3 estudios que por su naturaleza y características se estima que guarda relación directa e indirecta con el presente estudio a saber: Título. INTEGRACIÓN ENERGÉTICA DE COLUMNAS EN REFINERÍAS DE PETRÓLEO. Autores: Cuesta Zedeño Luis Felipe, Pérez González Alain. Ingeniería Química Revista Estudiantil Nacional de Ingeniería y Arquitectura, Cuba. 1 CUNNINGHAM, Roberto E. La energía, historia de sus fuentes y transformación. Chile: Pirotecnia 2003, Pág 1. 16 Fecha: 2011 La investigación aporta información sobre la integración de procesos a través del Análisis Pinch constituye una herramienta poderosa y efectiva para hacer un proceso más eficiente en cuanto al uso de la energía. A partir de las condiciones de operación de la columna de destilación de una refinería, se evalúo el comportamiento energético de este equipo y se comparó con las necesidades de servicios auxiliares del proceso de intercambio de calor en la preparación térmica del crudo. Título. EVALUACIÓN DE LA CAPACIDAD DE EQUIPOS DE PROCESOS DE LAS UNIDADES DE DESTILACIÓN PRIMARIA Y AL VACÍO PARA INCREMENTO DE PRODUCCIÓN DE LA REFINERÍA TALARA. Autores: Torres Melchor Luis, Pérez Cortez Álvaro. Tesis de Especialización en Ingeniería de Procesos de Refinación de Petróleo y Petroquímicos Básicos de Universidad de San Buenaventura, seccional Cartagena Fecha: 2014 La investigación brinda información de la unidad de destilación existente en la refinería Talara, también realizan la simulación y evaluación de las UDP y UDV existente y futura en el simulador de procesos Aspen Hysys para un incremento de producción, los resultados de la simulación de la UDP existente servirá como información de partida para nuestro estudio. Título. ESTUDIO ENERGÉTICO EN UNA REFINERIA DE PETRÓLEO. Autores: Mendoza Martínez Dora, Espinosa Pedraja Rubén, Tecnología química, Universidad Central de Las Villas, Cuba. Fecha: 2009. Esta investigación cuenta con un estudio energético en una refinería de petróleo, pero no solo aplicado los balances energéticos convencionales sino también utilizando la tecnología Pinch (TP). Con estos resultados se realizaron análisis de diferentes alternativas energéticas, obteniéndose mejoras apreciables en el esquema energético y ahorros considerables de combustibles. 2.3 BASES TEÓRICAS 2.3.1 La Tecnología Pinch. La Tecnología Pinch proporciona una metodología sistemática para el ahorro de energía en los procesos. La metodología se basa en los principios 17 termodinámicos. En La Figura 1 se ilustra el "diagrama de cebolla" representa el papel de la tecnología Pinch del orden jerárquico del diseño en el proceso. El diseño de un proceso se inicia con los reactores ("Núcleo" de la cebolla). Una vez que sean conocidos las alimentaciones, los productos, las concentraciones de los reciclos y los caudales, los separadores (La segunda capa de la cebolla) pueden ser diseñados. El calor de proceso básico, el balance de Materia y la red de intercambiadores de calor está en marcha, pueden ser diseñados (La tercera capa). Los flujos de calor de calentamiento y enfriamiento son manejados por el sistema de servicio (la cuarta capa). El sistema de servicios del proceso puede ser una parte del sistema centralizado. Figura 1. "Diagrama de cebolla" del orden jerarquía del Diseño en el proceso. F SEPARADOR El balance de Materia y Energía esta en este Límite REACTOR F+P REACTOR SEPARADOR RED DE INTERCAMBIO DE CALOR SERVICIOS Servicios de la Planta Un análisis Pinch comienza con el balance de Materia y energía para el proceso. Utilizando la tecnología Pinch, es posible identificar los cambios apropiados en las condiciones de proceso que pueden tener un impacto en el ahorro de energía (capas de cebolla uno y dos). Después de establecer el balance de Materia y Energía, los objetivos para el ahorro de energía deben ser definidos antes del diseño de la red intercambio de calor. El Método Pinch de Diseño asegura que estos objetivos se alcancen durante el diseño de la red. Los objetivos también se pueden establecer para las cargas de servicios en los distintos niveles (por ejemplo: corrientes de vapor y refrigeración). Los niveles de servicios suministrados al proceso puede ser parte de un sistema centralizado (por ejemplo: el área del sistema de vapor). La Tecnología Pinch se extiende hasta la ubicación de la planta, en el cual las cargas correspondientes en las diversas líneas de vapor se pueden identificar con el fin de minimizar el consumo de energía en toda la planta. Por lo tanto, La Tecnología Pinch proporciona una metodología consistente para el ahorro de energía, desde el balance de materia y energía hasta el sistema de servicio. 18 2.3.1.1 Principios del Análisis Pinch. La “Tecnología Pinch” presenta una metodología para el análisis sistemático de los procesos químicos y los servicios auxiliares con la ayuda de la Primera y Segunda Ley de la Termodinámica. Con la ecuación de energía de la Primera Ley de la Termodinámica se calculan los cambios de entalpía en las corrientes que pasan por los intercambiadores de calor. La Segunda Ley determina la dirección del flujo de calor, es decir, el calor sólo puede influir en la dirección de caliente a frío. En la práctica una corriente caliente sólo puede ser enfriada a una temperatura definida por el acercamiento mínimo de temperaturas (mínima diferencia permitida, ∆Tmin) del intercambiador. El nivel de temperatura en el cual ∆Tmin se observa en el proceso, es llamado “Punto Pinch”. El Pinch define la fuerza motriz mínima permitida en un intercambiador de calor. 2.3.1.2 Objetivos del Análisis Pinch. El análisis Pinch se utiliza para identificar el costo de energía, de la red de intercambiadores de calor (RIC) y el reconocimiento del punto Pinch para un proceso. El primer procedimiento predice, antes que el diseño, los requisitos mínimos de energía externa, área de transferencia de calor, y el número de unidades para un proceso determinado. A continuación se diseña una red intercambiadores de calor que satisfaga dichos objetivos. Por último, la red se optimiza mediante la comparación de los costos de la energía y el costo de capital de la red para que el costo total anual se reduzca al mínimo. Por lo tanto, el objetivo principal del análisis Pinch es lograr ahorros financieros mediante la mejor integración de calor del proceso (maximizar el proceso mediante la recuperación de calor y la reducción de las cargas externas de servicios auxiliares). 2.3.1.3 Conceptos clave del Análisis Pinch. A continuación se presenta un resumen de los conceptos principales, su significado y la nomenclatura utilizada en el análisis Pinch. Curvas compuestas (caliente y fría) combinadas. Se utilizan para predecir los objetivos de: mínima energía requerida (servicios auxiliares de calor y enfriamiento), mínima área de transferencia de calor requerida y número mínimo de unidades de intercambiadores requeridos. ∆Tmin y punto Pinch El valor ∆Tmin determina cuán estrechamente pueden ser “pinchadas” las curvas compuestas, caliente y fría sin violar. La Segunda Ley de la Termodinámica (ninguno de los intercambiadores de calor puede tener un cruce de temperatura). Gran curva compuesta. Sirve para seleccionar los niveles apropiados de los servicios públicos (maximizar los servicios auxiliares más baratos) para atender la demanda energéticas. Objetivos energéticos y del costo de capital. Se usa para calcular el costo anual total de los servicios auxiliares y del costo de capital de la red de intercambiadores de calor. 19 Costo total objetivo. Se usa para determinar el nivel óptimo de recuperación de calor o el valor ∆Tmin óptimo, equilibrando los costos de energía y capital. Utilizando este método, es posible obtener una estimación exacta (entre los 10-15%) global de recuperación de calor y costos del sistema sin necesidad de diseñar dicho sistema. 2.3.1.4 Diseño de la red de intercambio de calor – Análisis Pinch. La tecnología o análisis Pinch se puede utilizar para: Evaluar el Fraccionamiento Vs La Recuperación de Energía. Proporcionar bases para otros estudios energéticos de procesos. Determinar el delta de temperatura óptimo del pumparound. Optimizar el delta de temperatura mínimo Pinch para determinar el delta de temperatura mínimo de la red. Identificar oportunidades de integración de la unidad. Proveer directrices para la optimización y evaluación comparativa de diseño de redes. Esto reafirma los usos y beneficios de la tecnología Pinch: 1. La Tecnología Pinch es la principal herramienta que define un óptimo punto de funcionamiento dado. 2. Los resultados de los procesos Pinch son válidos para las condiciones de proceso de estudio. Cuando las condiciones del proceso cambian se debe generar una nueva curva Pinch. 3. Es posible utilizar la tecnología Pinch para juzgar diferentes configuraciones y operaciones de integración. La figura 2 se muestra una curva Pinch inicial y la figura 3 muestra una curva Pinch modificada. 4. 2 Figura 2 Curva Pinch inicial . 2 Network Design System Pinch Curve, UOP Training services. Pág. 11. 20 CARACTERÍSTICAS DE LA CURVA PINCH: 1. Definir una temperatura Pinch. 2. Definir una separación dada en el Pinch (fijado por el usuario) 3. Definir un servicio caliente (flujo de calor del horno) 4. Definir un servicio frío. 5. Definir un requerimiento UA mínimo (puede ser convertido a un área por asunción de un valor promedio de U) 3 Figura 3 Curva Pinch modificada . Ahora, vamos a comparar esta curva Pinch con la curva previa. La diferencia, como se ha indicado en las curvas, es en la segunda curva las cargas de calentamiento y enfriamiento del estabilizador de nafta han sido agregados. Se puede ver el pliegue en la curva azul a 400°F. El efecto es mover la curva fría lejos de la curva caliente a temperaturas muy calientes. 2.3.2 Descripción del software empleado (ASPEN ENERGY ANALYZER) Es una herramienta utilizada para síntesis y diseño de procesos a través de la implementación de la tecnología Pinch por integración de energía y para aplicar nuevos métodos de síntesis en el campo de la destilación. 3 Network Design System Pinch Curve, UOP Training services. Pág. 12. 21 Ayuda a los ingenieros de diseño de procesos en el óptimo balance de capital y energía, a los más bajos costos de capital. Aspen Pinch es una aplicación poderosa para el diseño de procesos a un costo mínimo. Se utiliza en plantas químicas y refinerías. Con Aspen Pinch se pueden disminuir los costos mediante reducción de los requerimientos de equipos y energía hasta que se alcancen los objetivos del proceso. Se utiliza para efectuar el retrofit de plantas existentes así como para desarrollar nuevos diseños. Cientos de procesos industriales a nivel mundial están siendo mejorados con Aspen Pinch, logrando una reducción significativa de los costos. La clave de su efectividad radica en sus tecnologías complementarias, utilizadas a través de una interface de usuario gráfica e interactiva. El Aspen Energy Analizer incorpora dentro de un sistema integrado el más efectivo diseño de costos con tecnología Pinch, síntesis de destilación, modelos de calor y potencia y posibilidades de simulación. Al ingresar la información de operación de la planta directamente a Aspen Pinch, se pueden usar los resultados de un modelo de simulación Aspen Plus para hacer un manejo consistente de los datos de corrientes, propiedades físicas y modelos de operaciones unitarias. El gran impacto de la tecnología Pinch está en la capacidad de identificación de los cambios del proceso. Aspen Energy Analizer evalúa sistemáticamente los beneficios de los cambios en el diagrama de flujo, precalentamiento de carga a las columnas, cambios en las velocidades de flujo, corrientes de reciclo, presiones, reflujos y otras especificaciones. Aspen Energy Analizer ofrece modelos de calor y potencia para hornos, turbinas de vapor, turbinas de gas, y sistemas de refrigeración. Estos modelos se pueden combinar con el targeting de Aspen Energy Analizer para encontrar la mejor ubicación de los servicios en el proceso y para evaluar la economía. Estos modelos se pueden usar con el análisis de sitio total de Aspen Energy Analizer. Está constituido por los perfiles de fuentes y sumideros del sitio para una planta sitio que consiste de diversos procesos servidos por un sistema de servicios. Aspen Energy Analizer analiza cambios en las cargas del proceso, en las condiciones de operación en invierno y verano, obstrucción en el intercambiador y evalúa intercambiadores existentes para un nuevo servicio. Esta herramienta permite hacer una simulación detallada de los intercambiadores de calor, permite 22 la evaluación térmica no sólo de unidades simples sino de los intercambiadores dentro de una red completa. Aspen Energy Analizer genera hojas de especificaciones detalladas, incluyendo el cálculo de los coeficientes de calor, caídas de presión y otras especificaciones claves basadas en la geometría del intercambiador y especificaciones mecánicas. Todo esto es posible gracias a la información de las curvas de calentamiento y enfriamiento junto con los datos de las propiedades físicas que son enviados directamente desde ASPEN PLUS. Uso del Software Aspen Energy Analizer en LG Chem, Ltd. Chemical Company (Mayor Productor químico de Corea Significativamente Aumenta capacidad de Planta y reduce la energía)4 LG Chem aumenta la capacidad de producción de 1,3-butadieno en un 15% y ahorra energía a través de la integración de calor utilizando Aspen Analizador de energía, y Aspen Intercambiador de Diseño y Clasificación. LG Chem es la empresa química más grande de Corea y tiene una cuota de mercado sustancial en la industria de procesamiento químico. Es un importante productor de etileno, xileno, propileno y 1,3-butadieno. Recientemente, la gestión de la planta de Yeosu LG Chem fue retado a explorar las reconfiguraciones de aumentar la capacidad de producción de 1,3-butadieno y mejorar el rendimiento energético. Cualquier revamps proceso debían ser lograrse con importantes actualizaciones o reemplazos de equipos; Con el fin de analizar su proceso y optimización de explorar existente recursos en la planta, LG Chem se volvieron hacia Aspen Energía Analizador y Aspen Intercambiador de Diseño y software de Calificación. Utilizando estos productos, LG Chem fue capaz de racionalizar el flujo de trabajo en realizar el análisis de pellizco, la orientación de la columna y análisis de secuenciación, y equipos clasificaciones-ayudando LG Chem para considerar una gama de escenarios de optimización. Esto, a su vez, condujo a la rápida implementación de la verdadera renovación mejor de los casos. 4 Aspen Technology, http://www.aspentech.com/products/aspen-hx-net.aspx, ©1994-2014. 23 Desafío: Aumentar la producción de 1,3- butadieno mediante la mejora de la planta la capacidad y la reducción de la energía sitio en todo el consumo Solución: Aspen Energy Analizer realiza análisis Pinch para reducir el exceso de energía Beneficios: • Se logró un aumento del 15% en la planta de capacidad de 1,3 butadieno producción. • Eliminado casi todas las importaciones de 1,3 butadieno en planta • La integración con éxito y secuenciación de corrientes de proceso a ahorrar costes de energía significativos 2.3.2.1 Herramientas de resolución de ASPEN ENERGY ANALYZER. Para resolver problemas de integración de calor, Aspen Energy Analyzer emplea, principalmente, dos herramientas: HI Case y HI Project. HI Case. Esta herramienta permite trabajar con un escenario y un diseño. De modo que es conveniente para usuarios que desean realizar un análisis rápido de energía o para usuarios que desean estudiar el funcionamiento actual de una planta. HI Project. Permite trabajar con múltiples escenarios y cada escenario puede tener múltiples diseños. Así HI Project es más adecuado para usuarios que quieren hacer varias modificaciones estructurales para luego compararlas. A continuación se presenta un esquema del procedimiento de resolución del Aspen EA (Ver Figura 4): 24 Figura 4. Muestra el procedimiento de resolución del Aspen Energy Analyzer IDENTIFICA LAS CORRIENTES, FRÍAS Y DE SERVICIO EN EL PROCESO EXTRAE DATOS TÉRMICOS DE LAS CORRIENTES DEL PROCESO Y DE SERVICIO INGRESO DE VALOR INICIAL DEL ΔT min CONSTRUYE LA CURVA COMPUESTA, LA GRAN CURVA COMPUESTA, ETC ESTIMA LOS COSTOS MÍNIMOS DE LOS OBJETIVOS ENERGÉTICOS ESTIMA EL COSTO DEL CAPITAL DE LOS OBJETIVOS DE LA RED INTERCAMBIADORES D ECALOR ESTIMA EL VALOR ÓPTIMO DE ΔT min ESTIMA LOS OBJETIVOS PRÁCTICOS PARA EL DISEÑO DE LA RED DE INTERCAMBIADORES DE CALOR DISEÑO DE LA RED DE INTERCAMBIADORES DE CALOR 2.3.2.2 Ventajas del Aspen Energy Analyzer. El programa Aspen EA, al emplear la “Tecnología Pinch” para la resolución de problemas, posee las siguientes ventajas: Posee un método sistemático para el diseño integrado de plantas de proceso. Identifica el mínimo consumo de energía necesario. Considera al mismo tiempo el costo de energía y de capital. Permite considerar y comparar diferentes opciones de diseño desde el punto de económico. Se puede aplicar en plantas de proceso nuevas o ya existentes 25 2.3.3 UDP5 En la UDP se tiene una cantidad numerosa de productos y procesos. (La figura 5), muestra una gran variedad de tecnologías de refinación y no representa un esquema de refinación específico. Figura 5. Diagrama de bloques de una refinería compleja 5 6 Engineering Design Seminar, Licenciador de Tecnologías UOP - Houston USA, 2010 Págs. 1 - 60. 6 Crude Column Design – UOP Training Services, Pag.4. 26 De esta figura se pueden resaltar dos puntos: 1. La mayoría de los productos de la UDP son reprocesados en unidades posteriores. Por lo tanto, en una refinería de petróleo, la UDP no determina las especificaciones ni el rendimiento del producto final. 2. Todas las conversiones y unidades de producto finalizado aguas abajo dependen de la UDP para su alimentación. Estos dos puntos definen una tendencia general en la operación de la UDP. La calidad del producto en la UDP podría no ser importante, pero el rendimiento y la disponibilidad son siempre de vital importancia. El diagrama de flujo simplificado de la UDP primaria se muestra en la figura 6. Figura 6. Diagrama de flujo de la UDP 7 En la Tabla 1 se muestra que los productos con alta presión de vapor como la nafta o gasolina y el turbo o jet deben ser enfriados a 212°F (100 °C), los otros como el diésel y gasóleo atmosférico a 248°F (120 °C) para permitir enfriar estos productos con los aeroenfriadores, y el crudo reducido a 347°F (175 °C) para ayudar al bombeo mientras se encuentre por debajo del punto de ebullición del agua. Tenga en cuenta que para estas temperaturas no se asume la integración con otras unidades. Generalmente el crudo reducido se envía directamente, sin enfriamiento, a una unidad de vacío. Asimismo el diésel y el gasóleo atmosférico son llevados a altas temperaturas, sin pasar por los aeroenfriadores, a otras unidades de operación. 7 Crude Distillation – Application report Metso Automation Inc., Pag.1. 27 Tabla 1. Condiciones de límites de batería. Serie de condiciones límites psig °F (*) Líquido de tope de debutanizadora 200 ------ Nafta debutanizada 50 100 Turbo jet o kerosene 50 100 Diésel 50 120 Gasóleo atmosférico 50 120 ------- 175 Crudo reducido *Nota: Tenga en cuenta que las temperaturas de las unidades operativas pueden ser mayores En la UDP, los productos pueden ser definidos por las especificaciones técnicas de productos, tales como API, Destilación ASTM, etc., o por las especificaciones de rendimiento, tales como puntos de corte TBP en crudo o combinaciones de ambos. Las propiedades de los productos y los puntos de corte TBP, ver tabla 2, son definidos por una programación lineal que tiene sus limitaciones y las propiedades finales delos productos deberán ser verificados por el ingeniero de diseño. Tabla 2. Temperatura de corte de productos. Corrientes Puntos de cortes TBP, °F Light Straigh Run C5-200 Nafta 200-375 Turbo jet o kerosene 375-525 Diésel 525-600 Gasóleos 600-675 Crudo reducido 675 o mas En la Tabla 3 se muestran los servicios que se tienen disponibles en el área de proceso según sean requeridos. 28 Las presiones de vapor se pueden considerar como mínimos disponibles en los límites de batería del proceso para los propósitos de diseño. La temperatura de diseño del aire para aeroenfriadores será 95 °F. Tabla 3. Servicios. Servicios psig °F Temperatura de aire para aeroenfriadores 95 Suministro de agua de enfriamiento 90 Retorno de agua de enfriamiento 120 Vapor de media presión 150 Saturado Vapor de baja presión 50 Saturado Gas combustible Requerido 29 2.3.3.1 Configuración del proceso. En cualquier diseño de procesos, uno de los primeros objetivos a cumplir es determinar el esquema de flujo de proceso completo. A veces se usan diagramas de flujo de bloques, como el que muestra la figura 7 para una columna de destilación primaria. En muchos diseños de unidades nuevas, los requerimientos de alimentación y productos son dados como parte de las bases de diseño. 8 Figura 7. Diagrama de flujo en bloques de la columna de destilación primaria . A mayor número de extracciones laterales se tendrá más productos ligeros. Los refinadores podrían elegir dividir la nafta en la UDP y despojar los componentes ligeros del GLP como lo muestra la figura 8. 8 Crude Column Design – UOP Training Services.Pag.12. 30 9 Figura 8. Diagrama de flujo en bloques de la UDP . 2.3.3.1 Propiedades de productos. Para un assay de crudo los puntos de corte TBP y los flujos volumétricos de productos son intercambiables. Los puntos de corte para un tipo de crudo diferente, tendrán diferente volumen asociado y podría tener diferentes puntos de corte TBP. Mientras más propiedades de productos puedan ser determinadas desde el assay de crudo, la precisión de estos estimados puede ser mejorada a través de datos de simulación. Los datos para puntos de corte de destilación (D-86 o D-1160) y presión de vapor serán mucho más precisas usando modelos de simulación termodinámica tales como Aspen Hysys o Aspen Plus. Otras propiedades tales como el contenido de azufre y el punto de fluidez pueden también ser entradas en las herramientas de simulación. Sin embargo, para propósitos de diseño normalmente no existe una gran necesidad de precisión de estos valores. 9 Crude Column Design – UOP Training Services. Pag.13. 31 2.3.4 Red de intercambio de calor10 2.3.4.1 Consideraciones de Diseño. COMBUSTIBLE La cantidad de combustible que consumen las UDP y al Vacío depende si la carga de crudo es ligera o pesada, por lo general es un promedio alrededor de 1,5% de la carga de crudo (para toda una refinería es alrededor de 5%). Un indicador aproximado del rendimiento en el precalentamiento de la carga de crudo es la temperatura de entrada al horno. Para un crudo tal como el Arabia ligero (32,5 API) la temperatura de entrada al horno debe estar alrededor de 5000F. UNIDADES INTEGRADAS Depende el modo de operación que conciben los refinadores en el futuro. En la mayoría de las refinerías modernas integran la UDP (UDP) y de vacío (UDV), el fondo de la columna de destilación atmosférica no se enfría y se va directamente al horno de vacío. En esta configuración, el fondo de la torre de destilación atmosférica no se enfría, y se va directamente al horno de vacío. El residuo de vacío, el HVGO del pump-around y los productos son utilizados en el tren de precalentamiento en la UDP. Sin embargo, esto significa que la UDP y UDV deben operar en conjunto. Si hay algún problema que pare o apague el horno de vacío, entonces la UDP tendrá que ser parada también (o funcionar con una carga muy reducida). Si el refinador alguna vez desea operar la UDP sin la unidad de vacío, entonces el diseño tendría que tomar esto en cuenta y asegurar que los intercambiadores sean capaces de realizar servicios múltiples (o que existan diferentes intercambiadores para los diferentes modos de operación). Para el Análisis Pinch, la metodología consiste en identificar todas las fuentes de calor (las corrientes que deben ser enfriadas, también conocidas como corrientes calientes) y los disipadores de calor (corrientes que deben ser calentadas, también conocidas como corrientes frías). 10 UOP Training services. Crude distillation unit heat exchange network design &monitoring. Engineering design seminar. 2004. Págs. 1 - 12. 32 INTEGRACIÓN DE LA UNIDAD Una clave para mejorar la eficiencia energética es evitar enfriar productos cuando no sea requerido. Así, las unidades aguas abajo ahorrarán costos de calentamiento con la importación o entrada de estas corrientes calientes, aumentando la eficiencia global de la refinería. La configuración más común es ver la UDP integrada con la UDV y la sección de recuperación de gases se muestra en la siguiente tabla 4. Tabla 4. Integración indirecta mediante la maximización de temperaturas. CORRIENTES DE SALIDA A Unidades A Tanques < 120°F < 120°F Diesel 250 a 400 °F 100 a 120 °F Gasóleo 350 a 500 °F 120 a 180 °F Residuos 450 a 700 °F 150 a 180 °F (con cortes) Asfalto 300 a 450 °F Nafta / Turbo 300 a 450 °F SERVICIOS En una refinería común, el vapor generado en la caldera es sobrecalentado posteriormente en un horno. Adicionar calor al vapor y a otros servicios disminuye la cantidad de calor recuperada por el crudo. Mientras, el horno atmosférico es aquel que presenta el mayor requerimiento energético, el ingeniero de procesos debe concentrarse en minimizar el flujo de calor (duty) del horno, recuperando tanto calor como sea posible para el crudo. El vapor generado y otras opciones de disipación de calor son considerados principalmente para hacer más flexible las operaciones de la columna. 33 CÁLCULOS RELACIONADOS La ecuación que relaciona la transferencia de calor para el diseño particular de las corrientes Calientes y Frías, se muestra a continuación: í Teniendo en cuenta la ecuación mencionada, en la Tabla 5 se muestra las corrientes calientes que se listaron y se segregaron. Tabla 5. Segregación de corrientes calientes. CORRIENTES CALIENTES CAMBIO DE TEMPERATURA Tope de Columna 273 a 140 °F Producto Turbo 351 a 100 °F Producto Diésel 441 a 120 °F Producto AGO 529 a 120 °F Producto Crudo Reducido 616 a 175 °F Reflujo Circulante de AGO 559 a 409 °F Reflujo Circulante de Diesel 472 a 322 °F Reflujo Circulante de Tope 301 a 201 °F Efluente de Desaladora 280 a 100 °F Para un diseño particular las corrientes frías (corrientes que requieren calentamiento) deben ser listadas y segregadas, como se muestra en la Tabla 6. Se debe tener en cuenta que el agua de la desaladora se incluye como corriente de disipación. Si el agua no se precalienta a la temperatura del desaladora antes 34 de mezclarse, para mantener la temperatura del desaladora deberá suministrar calor desde alguna fuente. También tenga en cuenta que el crudo se divide en cuatro secciones. Este paso se debe al cambio de composición y de flujo después de la desaladora. Además, una vez que comienza la vaporización en el horno, la capacidad calorífica del crudo cambia. Ya que no hemos definido la temperatura de entrada del horno, es necesario estimar una temperatura para generar una curva Pinch. Tabla 6. Segregación de las corrientes frías. CORRIENTES FRÍAS CAMBIO DE TEMPERATURA Crudo 90 a 280 °F Agua de Desaladora 90 a 280 °F Crudo de Desaladora 280 a 317 °F Crudo Flasheado 313 a 500 °F (*) Crudo de Horno 500 a 650 °F Reboiler (opcional) 397 a 432 °F (*): Estimar para propósitos de inicialización. El límite mínimo tradicional para la aproximación de temperaturas de corrientes de hidrocarburos ha sido 50°F. La aproximación seleccionada u optimizada debe ser determinada en el Análisis Pinch (con la curva Pinch, costos de servicios y costos de área de intercambiadores). Para un buen diseño del intercambiador, el factor Ft (factor de corrección del LMTD) debe ser 0.9, tomar como un mínimo absoluto el valor de 0.8. 35 2.4 MARCO LEGAL El Marco Legal de la presente investigación se divide en Disposiciones Legales de dos países de referencia y las Normas o Estándares Internacionales de aplicación a este rubro de ingeniería en todo el mundo. 2.4.1 Disposiciones legales. LEY 697 DE 2001, articulo 1, Declara el Uso Racional y Eficiente de la Energía (URE) como un asunto de interés social, público y de conveniencia nacional, fundamental para asegurar el abastecimiento energético pleno y oportuno, la competitividad de la economía colombiana, la protección. COLOMBIA. RESOLUCIÓN 186 DE 2012, ARTICULO 1, Adoptar metas ambientales las metas de ahorro y eficiencia energética para el 2015 tanto para el sector industrial como de transporte. – COLOMBIA. LEY Nº 27345 DE 2000, articulo 1, Declárese de interés nacional la promoción del Uso Eficiente de la Energía (UEE) para asegurar el suministro de energía, proteger al consumidor, fomentar la competitividad de la economía nacional y reducir el impacto ambiental negativo del uso y consumo de los energéticos.PERÚ. 2.4.2 Normas internacionales. Norma ISO 50001, Sistemas de Gestión de la Energía. Requisitos con Orientación para su Uso (proporciona una metodología para gestionar eficientemente la energía en las empresas, como parte de sus sistemas de gestión. La norma se basa en la metodología PHVA). 2.5 MARCO CONCEPTUAL CURVAS COMPUESTAS: Diagramas Temperatura – Entalpía para todas las corrientes frías o calientes del proceso. DEBUTANIZADORA: Columna de separación de Gasolina Liviana y GLP o carga a la unidad de polimerización. En esta gasolina se controla la Presión de Vapor de Reid de la Gasolina Producto de la Planta. DESALADORA: Se trata de un equipo de alta capacidad que reducirá significativamente el contenido de sales y agua del crudo destinado a la producción de combustible. 36 DESTILACIÓN ASTM: Es un proceso de Separación Física basado en la diferencia de volatilidad de los distintos componentes de una mezcla o solución. El objetivo es separar los diferentes componentes con base en las diferencias entre sus puntos de ebullición. Este tipo de destilación es muy sencilla y económica y requieren menos esfuerzos, estos métodos de ensayos normalizados permiten determinar a través de resultados y correlaciones adecuadas las características del crudo, esto permite hacer una evaluación rápida y económica de los productos y permite a su vez clasificar y comparar resultados bajos los criterios de repetitividad que ya se encuentran expresados en la norma DTML: diferencia de temperatura logarítmica media. DUTY: Flujo de Calor. GRAN CURVA COMPUESTA: Diagrama Flujo de calor vs. Temperatura que representa la cascada de energía del proceso. GRAVEDAD API DEL CRUDO: Es la forma de caracterizar los productos del petróleo creada por el Instituto Americano del Petróleo dada por la relación entre masa y volumen de un crudo. Entre mayor sea el valor del API es una indicación de que el producto es más liviano. HEN: Heat Exchanger Network. Red de intercambio de calor formada por intercambiadores de proceso, enfriadores y intercambiadores de servicios calientes. HVGO: gasóleo pesado de vacío (High vaccum gas oil) INTERCAMBIADOR DE CALOR: un dispositivo diseñado para transferir calor entre dos medios, que estén separados por una barrera o que se encuentren en contacto. LA DESTILACION TBP: permite dar una imagen casi exacta de la composición de un crudo porque se obtiene la medida de la temperatura de ebullición de los componentes del crudo. La destilación determinar que tipo de destilados se obtiene de acuerdo al punto de ebullición real (Temperatura determinada). Para obtener el punto de ebullición real de cada componente (destilado) se debe hacer la media aritmética de la temperatura inicial y final en la que se produjo el destilado. (La suma de la temperatura en el inicio de la destilación de una fracción y la temperatura final del mismo y dividir en dos). Esta es la característica por lo que se denomina TBP. LVGO: gasóleo ligero de vacío (Light vaccum gas oil). MÉTODO PINCH: Método de diseño de redes de intercambio de calor “óptimas” basado en la solución de los cuellos de botella inherentes al punto Pinch. NAFTA: Cualquiera de la gran cantidad de destilados livianos del petróleo, generalmente en la escala de ebullición C5- 450°F. 37 PINCH: Punto de máxima aproximación entre las curvas compuestas, correspondiente a un flujo de calor nulo sobre la cascada de mínima energía. PREFLASH: Una columna donde se remueve el material ligero y el vapor de agua del crudo procedente del desalador. PUMPAROUND: es una corriente de la columna a una temperatura más alta que se devuelve en una bandeja específica a la columna después de intercambiar calor con la corriente de entrada que es una temperatura inferior (precalentar la corriente de entrada), que reducirá la carga de calor del condensador de cabeza. REBOILER: Equipo provisto de un medio de calentamiento para la vaporización de líquido en la parte inferior de una torre de destilación. REFINERÍA: Complejo de instalaciones en el que el petróleo crudo se separa en fracciones ligeras y pesadas, las cuales se convierten en productos aprovechables e insumos para la industria petroquímica. UNIDAD DE DESTILACIÓN PRIMARIA (UDP): es el proceso que separa los diversos componentes de una mezcla liquida, basándose en la diferencia de sus puntos de ebullición. 38 3 3.1 DISEÑO METODOLÓGICO DISEÑO DE LA INVESTIGACIÓN El tipo de diseño que se utilizo fue el preexperimental de preprueba - postprueba con un solo grupo. Con la ayuda del simulador Aspen Hysys se identifica el consumo energético actual de la UDP de la refinería Talara, luego se utiliza el software Aspen Energy Analyzer para analizar energéticamente la UDP de la refinería Talara. 3.2 ENFOQUE DE LA INVESTIGACIÓN El enfoque de esta investigación fue cuantitativo, ya que con ella pretendemos establecer un modelo que nos permita buscar alternativas de ahorro en el consumo energético y costos económicos de los equipos de la UDP, analizando sus datos de operación a través de conceptos y variables. 3.3 TIPO DE INVESTIGACION La investigación fue de naturaleza explicativa porque deduciremos los efectos en el flujo de energía en los equipos de transferencia de calor, mediante el uso de leyes y fundamentos científicos que nos permitirán establecer una nueva configuración para alcanzar el ahorro energético en la UDP de la refinería talara. 3.4 TECNICAS DE RECOLECCION DE LA INFORMACIÓN La técnica de recolección de la información que se utilizo fue la observación directa. Se realiza visualmente a través de los instrumentos de campo y las señales que llegan a la sala de control en la refinería Talara, además se ha complementado utilizando el simulador Aspen Hysys. 39 3.5 HIPOTESIS El alto consumo y costo de energía en las refinerías de petróleo para destilar y producir nuevos productos que se utilizan para transporte mundial, maquinarias y otros usos. Demanda que estos equipos de refinería necesiten energía en forma de vapor, combustible y electricidad para su adecuado funcionamiento. El análisis energético por el método Pinch a la UDP podrá identificar los posibles ahorros de energía. 3.6 VARIABLES El análisis energético por el método Pinch a la UDP podrá identificar los posibles ahorros de energía. VD = identificar los posibles ahorros de energía. VI = El análisis energético por el método Pinch a la UDP 3.7 OPERACIONALIZACION DE VARIABLES Como podemos ver en la tabla 7, las variables mencionadas en el numeral anterior fueron operacionalizadas para facilitar su medición. Dentro de la operacionalización se consideró importante referirse a la definición de la variable, a la identificación de sus principales dimensiones, indicadores, fuentes y técnicas a través de las cuales se puede obtener información que permite cuantificar dichas variables. 3.8 PROCESAMIENTO DE LA INFORMACION Para el procesamiento de la información se utilizó la tabulación por computador debido a que facilita el uso de los datos recopilados. 40 Tabla 7. Operacionalización de variables de la UDP Variable Identificar los posibles ahorros de energía. Definición Dimensiones Indicadores Identificación de ahorro energético en la red de intercambio de calor del crudo con los productos Comparación de escenarios de red de intercambio de calor. . Fuentes Técnicas Comparación de temperatura Pinch Comparación de área transversal Aspectos observar a Instrumentos temperaturas Primaria Observació n directa Comparación de temperatura de entrada al horno de Planos Variable simulador en el Temperatura pinch El análisis energético por el método Pinch a la UDP Optimizar la recuperación energética en un proceso, minimizando la inversión de capital y los costos de servicios. Recuperación energética en la UDP Costo servicios de Configuración la red de Índice intensidad energética de Instrumentos temperaturas Primaria Flujo de calor del horno Área transferencia de Aproximación temperaturas de Costos por consumo de vapor y combustible 41 Observació n directa Planos Variables simulador Primaria Observació n directa de en el Variable en simulador. el 4 RESULTADOS En este capítulo se exponen los resultados obtenidos de la investigación, referente al análisis energético de procesos por el método Pinch de la UDP de la refinería talara. Se muestra la descripción de cada una de las etapas llevadas a cabo durante la elaboración del estudio. Se presenta un panorama general sobre la configuración actual de la refinería Talara y también se describen de manera no exhaustiva algunos elementos útiles tanto para la organización y presentación de los datos como para el análisis de los resultados de la investigación. 4.1 ESQUEMA ACTUAL DE LA REFINERÍA. La refinería Talara se localiza en la ciudad del mismo nombre, en Piura, a 1.185 kilómetros al norte de Lima, capital del Perú. Está instalada sobre un área de 128,9 hectáreas. Con una capacidad de procesamiento de 65.000 barriles por día, es la segunda de mayor producción del Perú. Produce gas doméstico GLP, gasolina para motores, solventes, turbo A-1, diésel 2, petróleos industriales y asfaltos de calidad de exportación. La refinería cuenta con las siguientes instalaciones: UDP UDV, FCC y otros sistemas 4.1.1 Esquema actual de la UDP. El crudo cargado a la unidad pasa por diferentes etapas para su precalentamiento, pasa el primer tren de intercambiadores de calor donde es calentado a una temperatura aproximadamente 121°C de ahí es enviado a la desaladora donde las sales dañinas son eliminadas con agua a la temperatura indicada, en la siguiente etapa el crudo atraviesa otra línea o tren de intercambiadores de calor que calienta el crudo hasta una temperatura (259°C), luego se envía al horno donde alcanza una temperatura (aproximadamente 353°C). A esta última temperatura ingresa a la Torre de Destilación, donde es destilado y se obtiene los combustibles principales: naftas, kerosene, diésel y crudo reducido. La figura 9 muestra el esquema actual de UDP de la refinería Talara. 42 Figura 9. Columna de destilación primaria 43 4.1.2 Red de intercambio de calor actual. En la Figura 10, se muestra la red de intercambio de calor existente donde el crudo que proviene de los tanques de almacenamiento pasa por diferentes intercambiadores. Intercambia flujo de calor en el E-106 con la corriente Kero y en el E104A/B/C/D intercambia con el reflujo recirculante Intermedio (PA1) y sale a una temperatura de 170,1°F; esta corriente pasa y se divide (TEE-100) por diferentes Intercambiadores, la primera con los intercambiadores E-115A/B (intercambia flujo de calor con crudo reducido) y E-108B (intercambia con PA2: reflujo recirculante de fondo), sale a 300°F; y la segunda con los intercambiadores E-113 (intercambia flujo de calor con Diesel), E-110 (intercambia flujo de calor con Diesel), E-108D (intercambia con PA2: reflujo recirculante de fondo), y salen a 294°F, las dos corrientes divididas se mezclan y ahora esta corriente se mezcla (MIX-101) con agua hacia la desaladora (eliminan las sales), sale a 250,7°F, esta corriente se divide (TEE-101) por diferentes intercambiadores, la primera con los intercambiadores E-108C (intercambia calor con PA2: reflujo recirculante de fondo) y E-114E/D, E-116E/D, E-114A, E-116F (intercambia flujo de calor con crudo reducido), sale a 429,7°F y la segunda E-108A (intercambia calor con PA2: reflujo recirculante de fondo) y E-112,E-114C/B, E-116A/B/C, (intercambia flujo de calor con crudo reducido), salen a 428,6°F, ambas corrientes se envían al horno (HS-101) para complementar el calentamiento necesario del crudo que será fraccionado en la columna de destilación Primaria (UDP). Se tienen corrientes adicionales que no intercambian calor con el crudo pero si con el agua de enfriamiento, por ello se indican de forma aislada en la figura. 44 Figura 10 . Red de intercambio de calor actual TEE-102 PA2 Inlet tot PA2 Inlet-2 32 5 Kero Inlet Intel Exch E-115A/B PA1 Inlet Intel Exch E-108B E-115A/B Outlet Exch E-108B E-108C 17 H2O DESALT E-108B 19 15 Inlet Exch E-104A/B/C/D E-106 1 16 D-103 14 Intel Exch E-113 Q-105 E-109 26 Q-100 10 Outlet Exch E-113 P-21 Diesel Inlet PA Return MIX-102 4 E-111A/B/C Q-108 Outlet Condenser Tope E-101A/B/C/D Q-102 E-100 2 Q-104 Q-106 Nafta Liv Intet Nafta Liv Outlet E-102 Q-107 Nafta pesada Intet Crudo reducido Outlet TEE-101 Nafta pesada Outlet E-103A/B 45 23 E-116F Hacia el Horno HS-101 34 42 18 20-2 19-2 E-112 E-108A E-108D E-110 PA2 Inlet 11 6 8 12 E-113 Q-101 Warm Kero Q-103 Outlet Exch E-110 E-105 E-114A MIX-101 PA1 Outlet E-108 22 Crudo Reducido Intel P-100 Kero Outlet E-116E/D 21 30 7 TEE-100 E-104A/B/C/D 20 E-114E/D 28 Inlet Exch E-106 36 38 E-114C/B 21-2 E-116A/B/C 44 22-2 Hacia el Horno HS-101 4.2 ETAPA DE RECOLECCIÓN DE DATOS En esta etapa se recolectaron los datos de procesos que reportan los instrumentos en campo y sala de control, en el formato predefinido de uso diario por los operadores de planta en la refinería Talara. 4.2.1 Datos de operación de la UDP. En la Tabla 8 se muestran los datos de operación de la UDP, los cuales son los valores promedios recolectados durante los días del 14 al 16 de julio del 2013. También se han requerido como datos adicionales, los resultados obtenidos de la simulación y evaluación de la UDP 11. Tabla 8. Datos de operación actual y características de la UDP CRUDO TALARA CRUDO TALARA HORA TANQUE 04:40 50 09:05 50 13:30 50 16:30 50 19:55 50 00:45 50 04:50 50 CRUDO ORIENTE HORA TANQUE 04:45 293 09:00 294 13:25 294 16:35 294 20:00 294 05:00 294 00:00 294 NIVEL 24.5.2 24.5.4 24.4.2 24.5.1 24.5.4 24.5.2 24.4.7 NIVEL 7.1.7 41.8.1 40.10.4 40.2.4 39.7.0 38.7.7 37.11.7 MEZCLA FIC-120 [B/d] 55.531,63 GAS UDP A URG FI-200 [B/d] 1.179,10 NAFTA LIVIANA [°F] 115,93 PRODUCTO GRAVEDAD NAFTA LIVIANA / SOLVENTE 1 NAFTA PESADA / SOLVENTE 3 KEROSENE / TURBO A1 DIESEL FONDOS 64,70 52,20 43,70 33,20 17,30 OPERACIONES TALARA UNIDAD DE DESTILACIÓN PRIMARIA FLUJOS DESALADORA D-103 TRENES HORNO TREN A TREN B CABINA A CABINA B PIC-122 FIC-450 LIC-455 FIC-106 FIC-107 FIC-108 FIC-119 FIC-109 FIC-110 FIC-118 FIC-113 [psi] [B/d] [%] [B/d] [B/d] [B/d] [B/d] [B/d] [B/d] [B/d] [B/d] 57.233,48 26.531,43 30.088,98 56.632,37 27.858,97 28.726,48 7.272,03 7.697,78 110,15 3.989,45 57,85 PRODUCCIONES VAPOR DE DESPOJAMIENTO NAFTA NAF.PES. A RES. DE NAFTA NAF.PES. A TURBO A1 DIESEL 2 KERO DIESEL FONDOS TOTAL LIVIANA DIESEL PRIM. PESADA GAS. FI-251 FIC-300 FIC-351 FIC-702 FIC-701 FIC-700 FI-710 FI-210 FI-251 FI-401 FIC-703 [B/d] [B/d] [B/d] [lb/hr] [lb/hr] [lb/hr] [lb/hr] [B/d] [B/d] [B/d] [lb/hr] 6.845,88 1.451,20 289,3 10.630,52 12.517,22 21.929,63 4.276,60 1.575,60 709,47 5.795,18 12.645,28 TEMPERATURAS CORTES LATERALES FONDOS TORRE T-101 SALIDA DE ENFRIADORES NAFTA A UDV A TQ182 ZONA KERO DIESEL FONDO PLATO 24 PLATO 16 TOPE D-101 PESADA TI-416 TI-417 FLASH [°F] [°F] TI-400 TIC-603 TIC-552 TIC-210 TI-211 [°F] [°F] [°F] TI-401 [°F] [°F] [°F] [°F] [°F] 92,80 140,60 134,45 290,47 204,23 [°F] 629,38 613,98 390 271,82 209,53 131,23 CALIDAD DE PRODUCTOS (23:00) 50% 90% FLASH/RVP VISCOSIDAD COLOR PIE PFE ASTM ASTM 8,50 0 30 0 0 0 0 18 0 30 0 0 0 0 39 0 30 152 196 231 247 0 0 1 230 307 362 390 0 0 0 0 0 0 0 11 Evaluación de la capacidad de equipos de procesos de las unidades de destilación primaria y al vacío para incremento de producción de la refinería Talara, Luis Torres Álvaro Pérez, Tesis de Especialización de Universidad San Buenaventura, pág. 65 – 75. 46 4.3 SIMULACIÓN 4.3.1 Simulación de la red de intercambio de calor existente. La simulación a las condiciones actuales, permitió que se validara un modelo en Aspen Energy Analyzer. A continuación se muestra el diagrama de la red del intercambio actual en la figura 11, realizado en el simulador ASPEN HYSYS. 4.3.2 Clasificación de la información necesaria para el análisis Pinch. De la simulación completa de la red de intercambio de calor de la UDP en el simulador ASPEN HYSYS, fueron extraídos únicamente los datos (Ver Tabla 9) que realmente son necesarios desde el punto de vista de la integración energética del proceso tales como: Temperaturas a las cuales cada corriente de proceso ingresa y sale de una zona de recuperación de calor, (T entrada y T salida respectivamente). Estos valores son tomados del reporte de cada intercambiador de calor. Flujos de capacidad calorífica, los cuales son el resultado de un producto entre las velocidades de flujo y la capacidad calorífica promedio para cada corriente. Los datos extraídos en la anterior simulación se introduce en el software Aspen Energy Analyzer muestra la curva compuesta (Ver Figura 11) en el proceso actual y la Red de intercambio de calor existente de la UDP (Ver Figura 12 y 13); para analizar energéticamente la UDP y permita buscar alternativas de ahorro en el consumo energético y costos económicos de los equipos de la UDP, se tomarán 4 modelos o diseños, que se muestran en los Anexos, y luego analizar cuál de estos modelos de red de intercambio de calor es el más adecuado técnica y económicamente. 47 Tabla 9. Descripción de corrientes Calientes y frías INTERCAMBIADOR CORRIENTE FRÍA E-106 E-104A/B/C/D E-115A/B E-108B E-108C E-114E/D E-116D/E E-114A E-116F E-116A/B/C E-114C/B E-112 E-108A E-109 E-108D E-100 E-110 E-111A/B/C E-113 E-105 E-102 E-103A/B E-101A/B/C/D E-108 Inlet Exch E-106 Inlet Exch E-104A/B/C/D Inlet Exch E-115A/B Inlet Exch E-108B 17 19 20 21 22 21--2 20--2 19--2 18 6 13 AGUA DE ENFRIAMIENTO 12 AGUA DE ENFRIAMIENTO Inlet Exch E-113 AGUA DE ENFRIAMIENTO AGUA DE ENFRIAMIENTO AGUA DE ENFRIAMIENTO AGUA DE ENFRIAMIENTO AGUA DE ENFRIAMIENTO T. Entrada Caliente (°F) Kero Inlet 335 PA1 Inlet 314 30 323,4 38 392,8 PA2 Inlet-2 430 32 330,4 Crudo Reducido Outlet 360,4 36 582,3 Crudo reducido Inlet 612 34 512,3 44 411 42 380,9 PA2 Inlet 430 26 250 28 331,6 4 300 Diesel Inlet 535 Outlet Exch E-113 345,6 Outlet Exch E-110 429,8 PA1 Outlet 230,2 Nafta Liv Intel 145 Nafta Pesada Intel 210 Tope 232 Kero Outlet 206,6 T. Entrada T. Salida CORRIENTE CALIENTE Fría (°F) Fría (°F) 77,4 105,5 170,1 195,9 250,7 305 311,2 336,6 402,1 339,3 312,5 294,3 250,7 171,6 277,8 61,34 217,2 60,44 170,1 60,44 60,44 60,44 60,44 60,44 105,5 170,1 195,9 300 305 311,2 336,6 402,1 429,7 428,6 339,3 312,5 294,3 212 294 35 277,8 144.86 217,2 113,72 66,74 66,2 80,24 188,6 48 T. Salida Caliente (°F) 206,6 230,2 294,4 293,6 331,6 323,4 330,4 512,3 582,3 411 380,9 360,4 392,8 210 302,4 296,5 429,8 133 345,6 184 115 94 145 140,4 Flujo de Calor (MMBtu/hr) 8,906 21,75 4,886 21,18 10,73 1,234 5,23 14,14 6,2 19,31 5,476 3,643 8,48 2,469 3,004 -1,048 10,88 17,58 8,042 11,11 1.317 1,231 26,56 4,136 Las Curvas Compuestas consisten en los perfiles de temperatura (T) menos la entalpía del calor disponible en el proceso (la Curva Caliente Compuesta de color rojo) y la demanda de calor en el proceso (la Curva Fría Compuesta de color Azul) juntos en una representación gráfica (Ver Figura 11). En general, en el diagrama se representa cualquier corriente con un valor de capacidad calorífica (CP) constante por una línea recta que va desde la temperatura de suministro hasta la temperatura objetivo de la corriente. Cuando existe un número de curvas de calor y frío compuestas simplemente involucra la adición de los cambios de entalpía de la corriente en los intervalos respectivos de temperatura. Debido a la singular naturaleza de las curvas compuestas, se enfocan cada una más cerca a un punto definido como el enfoque de temperatura mínima (ΔTMIN). La ΔTMIN puede medirse directamente de los perfiles T-H siendo la mínima diferencia vertical entre las curvas frías y calientes. Este punto de mínima diferencia de temperatura representa un cuello de botella en la recuperación de calor y se refiere a él como “Pinch”. La temperatura Pinch del sistema es de 71.6°F, a partir se realizará los cuatro diseños con la finalidad de minimizar el costo total. Figura 11. Curva compuesta 49 Figura 12. Diagrama de flujo en Aspen Hysys de la Red de intercambio de calor actual. 50 Figura 13. Red de intercambio de calor existente. 51 4.3.3 Análisis de diseño La técnica o análisis Pinch nos permite analizar y verificar preliminarmente que la red de intercambio de calor requerida o ideal y actual o existente es como se indica en la tabla 10. Objetivo Pinch o Ideal Actual o existente % Actual/ Objetivo(*) Enfriamiento (MMBTU/h) Área (ft ) Índice costo de Capital (Cost) Calentamient o (MMBTU/h) 2 Coraza Diseño Índice de Costo Total (Cost/s) Unidad Tabla 10. Diseño de Pinch ideal y actual. Índice de costos de Operación (Cost/s) 2.69E-02 112,297 10 12 2,255,973 0 61.9 3.86E-03 3.65E-02 125,601 24 38 3,144,251 0,0 65.6 4.39E-03 - 105.9 114.0 135.7 111.8 240.0 316.7 139.4 (*): La última fila de la tabla las unidades de los valores reportados están en porcentaje. Y dado que los intercambiadores existentes tienen alrededor de 40 años operando, se toma como premisa del diseño el cambio de la totalidad de la red para evaluar nuevas alternativas de configuración y compararlas técnica y económicamente con la existente. Con la ayuda del software realizamos la selección de 4 diseños que pasaremos a analizar y comparar a continuación: DISEÑO 1 El presente diseño requiere 15 unidades de intercambio con 36 corazas o intercambiadores, que representa un área mayor, 117.5% respecto al objetivo Pinch o ideal). La configuración de esta red se muestra en el Anexo A. DISEÑO 2 El presente diseño requiere 14 unidades de intercambio con 33 corazas o intercambiadores, que representa un área mayor, 115% respecto al objetivo Pinch o ideal). La configuración de esta red se muestra en el Anexo B. 52 DISEÑO 3 El presente diseño requiere 14 unidades de intercambio con 29 corazas o intercambiadores, que representa un área mayor, 102.4% respecto al objetivo Pinch o ideal). La configuración de esta red se muestra en el Anexo C. DISEÑO 4 El presente diseño requiere 13 unidades de intercambio con 31 corazas o intercambiadores, que representa un área mayor, 96.4% respecto al objetivo Pinch o ideal). La configuración de esta red se muestra en el Anexo D. 4.3.4 Comparación de los diseños A continuación se muestra la tabla 11, una tabla comparativa para los 4 diseños expresados en porcentaje que resume las características de cada red de intercambio de calor propuesta. Tabla 11. Cuadro comparativo de la redes de intercambio de calor respecto al existente. Diseño Diseño 1 Diseño 2 Diseño 3 Diseño 4 Índice de Costo Total (%) 134,6 130,0 117,7 114,0 Área Unidad Coraza (%) (%) (%) 117,5 115,0 102,4 96,4 150,0 140,0 140,0 130,0 360,0 330,0 289,7 316,7 Índice Índice de costo Calentamiento Enfriamiento costos de de (%) (%) Operación Capital (%) (%) 140,4 0,0 100,0 100,0 135,1 0,0 100,0 100,0 120,6 0,0 100,0 100,0 116,4 0,0 100,0 100,0 El diseño 4 respecto al objetivo Pinch es el más cercano para reducir los costos operativos, necesita menor área en la ubicación de equipos y una selección correcta de la configuración de la red para realizar una inversión de capital menor comparado a otros diseños. En la figura 14 se muestran el arreglo de corrientes y equipos de intercambio con la intención de aprovechar mejor el flujo energía hacia el crudo que ingresa a la UDP. 53 Figura 14. Configuración Diseño 4. Crudo Reducido Outlet Q E-112 E-103 PA1 Outlet Hacia el Horno HS-101 E-105A/B/C/D/E/F/G CRUDO E-101 E-102A/B/C/D TEE-101 Crudo Reducido Outlet TEE-103 MIX-101 D-103 TEE-102 PA2 Outlet Q Crudo Reducido Intel Hacia el Horno HS-101 Q Q Q E-114A/B E-106A/B/C/D E-108 Diesel Outlet Diesel Intel E-104A/B/C/D/E PA1 Intel E-107 PA2 Intel Agua de Enfriamiento Q Kero E-113A/B Q Gas Tope E-111A/B/C Q Nafta pesada E-110 Q Nafta Liviana E-109 54 5 CONCLUSIONES -La red de intercambio de calor existente, presenta un exceso de unidades o equipos que por su gran cantidad de años operando requiere una mayor cantidad de agua de enfriamiento como servicio a la red de la UDP. La configuración actual no permite reducir al mínimo la cantidad de unidades y de intercambiadores de calor. -Los costos relacionados a la unidad existente, tanto operativos como de capital, resultan ser mayores al objetivo que persigue el análisis Pinch. -La temperatura Pinch del sistema es de 71.6°F, a partir de esto se realizó los cuatro diseños con la intención de minimizar el costo total (costo de capital y operativo). -Los cuatro diseños presentados económicamente son más ventajosos respecto al existente, sin embargo técnicamente los diseños 2 y 3 presentarán una mayor cantidad de problemas operativos y/o de mantenimiento. De acuerdo a los resultados el diseño 4 presenta una menor inversión en capital fijo como también en costo total. -Los diseños presentados requerirán de una menor área de intercambio, consecuencia de ello el área física para ubicarlos también será menor. -Las configuraciones de las redes presentadas en la figura 14, muestran un rearreglo de corrientes y equipos de intercambio con la intención de aprovechar mejor el flujo energía hacia el crudo que ingresa a la UDP, se ha respetado el uso de agua de enfriamiento como servicio para las corrientes más frías. -A partir del diseño de las redes se puede iniciar o realizar el dimensionamiento y diseño de las nuevas unidades e intercambiadores para la UDP. 55 6 RECOMENDACIONES -El diseño recomendado es el diseño 4, el diseño recomendado permitirá reducir los costos operativos y además nos brinda una selección correcta de la configuración de la red para realizar una inversión de capital menor comparado a otros diseños. -Personal operativo y de ingeniería de procesos de la refinería deberá corroborar la selección de la temperatura Pinch, de lo contrario podría realizarse la selección de otro valor de temperatura Pinch a fin de obtener otros diseños para la red. -El diseño 4 recomendado, tiene mayores ventajas económicas pero además técnicamente es comparable con el diseño 1, ambos diseños pueden ser sometidos a una selección final por parte del personal operativo y de ingeniería de la refinería. -A pesar de presentar un menor área de intercambio, la nueva red que será instalada deberá prever aumentos de capacidad, por ello se recomienda considerar área física para futuros intercambiadores e incluso un análisis Pinch considerando este aumento. 56 BIBLIOGRAFIA . BACHMANN David and MENSING Frank. Crude distillation unit design. Engineering design seminar. UOP LLC 2010. BARLETTA Tony and MARTIN Gary. Revamping conceptual process design. Petroleum technology quarterly. 2002. RIKHTEGAR Farbob and SADIGHI Sepehr. Applying Pinch technology to energy recovery. Petroleum technology quarterly. 2013. UOP Training services. Crude column design. Engineering design seminar 2004. UOP Training services. Crude distillation unit heat exchange network design &monitoring. Engineering design seminar. 2004. B. Linnhoff and D. Fernández-Polanco, ``Minimización del coste de servicios industriales. Tecnología de pinch,'' Ingeniería Química, pp. 130-137, Mayo 2002. LINNHOFF and AHMAD, ``Cost optimum heat exchanger networks. I: Minimum energy and capital using simple models for capital cost,'' Computers and Chemical Engineering, vol. 14, no. 7, pp. 729-750, 1990. J. Jezowski, H. Shetna, and F. Castillo, ``Area target for heat exchanger networks using linear programming.,'' Industrial and Engineering Chemistry Research, no. 42, pp. 1723-1730, 2003. ZHU and NIE, ``Pressure drop considerations for heat exchanger network grasroots design,'' Computers and Chemical Engineering, vol. 26, pp. 1661-1676, 2002. RAVAGNANI, ``Detailed equipment design in heat exchanger network synthesis and optimisation,'' Applied Thermal Engineering, vol. 23, pp. 141-151, 2003. LINNHOFF, User guide on process integration for the efficient use of energy. The Institution of Chemical Engineers, 1994. GUNDERSEN and NAESS, ``The synthesis of cost optimal heat exchanger networks. An industrial review of the state of the art.,'' Computers and Chemical Engineering, vol. 12, no. 6, pp. 503-530, 1988. C.J. Renedo, P. Fernández Díez, and D. Silió, ``Tecnología pinch para el diseño de redes de intercambiadores de calor. Líneas térmicas con capacidad calorífica variable.,'' Ingeniería Química, Noviembre 2003. 57 ANEXOS ANEXO A. DISEÑO 1 58 ANEXO B. DISEÑO 2 59 ANEXO C. DISEÑO 3 60 ANEXO D. DISEÑO 4 61