Publicado el 12 agosto 2016 12:31

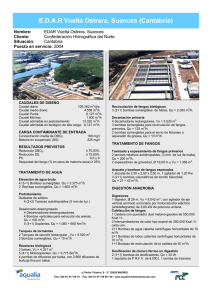

Anuncio