DOCUMENTO Nº 1, MEMORIA 1.1 MEMORIA DESCRIPTIVA

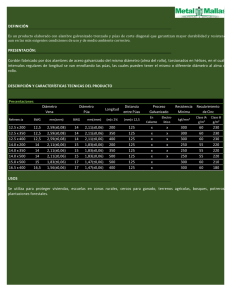

Anuncio