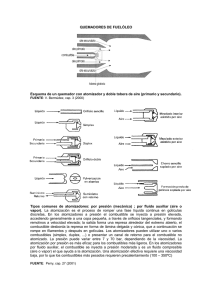

iii EFECTO DE QUEMADORES DE GEOMETRÍA NO CIRCULAR EN

Anuncio