fundamentos teóricos

Anuncio

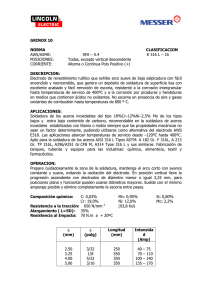

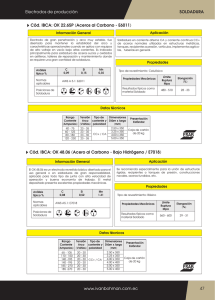

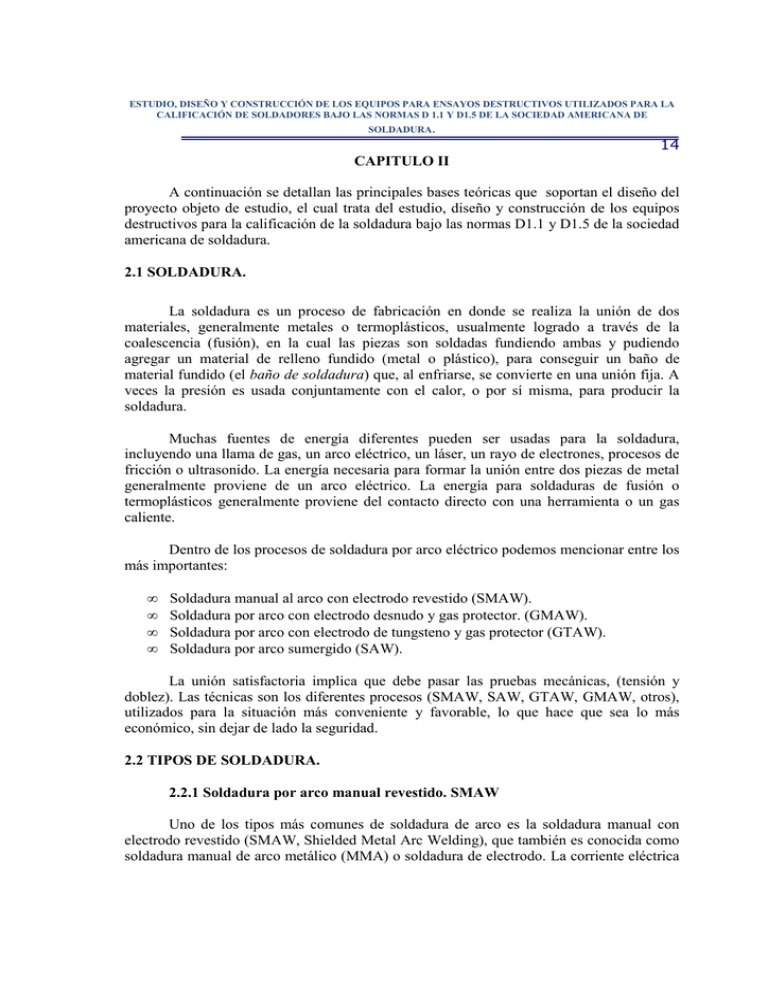

ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 14 CAPITULO II A continuación se detallan las principales bases teóricas que soportan el diseño del proyecto objeto de estudio, el cual trata del estudio, diseño y construcción de los equipos destructivos para la calificación de la soldadura bajo las normas D1.1 y D1.5 de la sociedad americana de soldadura. 2.1 SOLDADURA. La soldadura es un proceso de fabricación en donde se realiza la unión de dos materiales, generalmente metales o termoplásticos, usualmente logrado a través de la coalescencia (fusión), en la cual las piezas son soldadas fundiendo ambas y pudiendo agregar un material de relleno fundido (metal o plástico), para conseguir un baño de material fundido (el baño de soldadura) que, al enfriarse, se convierte en una unión fija. A veces la presión es usada conjuntamente con el calor, o por sí misma, para producir la soldadura. Muchas fuentes de energía diferentes pueden ser usadas para la soldadura, incluyendo una llama de gas, un arco eléctrico, un láser, un rayo de electrones, procesos de fricción o ultrasonido. La energía necesaria para formar la unión entre dos piezas de metal generalmente proviene de un arco eléctrico. La energía para soldaduras de fusión o termoplásticos generalmente proviene del contacto directo con una herramienta o un gas caliente. Dentro de los procesos de soldadura por arco eléctrico podemos mencionar entre los más importantes: • • • • Soldadura manual al arco con electrodo revestido (SMAW). Soldadura por arco con electrodo desnudo y gas protector. (GMAW). Soldadura por arco con electrodo de tungsteno y gas protector (GTAW). Soldadura por arco sumergido (SAW). La unión satisfactoria implica que debe pasar las pruebas mecánicas, (tensión y doblez). Las técnicas son los diferentes procesos (SMAW, SAW, GTAW, GMAW, otros), utilizados para la situación más conveniente y favorable, lo que hace que sea lo más económico, sin dejar de lado la seguridad. 2.2 TIPOS DE SOLDADURA. 2.2.1 Soldadura por arco manual revestido. SMAW Uno de los tipos más comunes de soldadura de arco es la soldadura manual con electrodo revestido (SMAW, Shielded Metal Arc Welding), que también es conocida como soldadura manual de arco metálico (MMA) o soldadura de electrodo. La corriente eléctrica ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 15 se usa para crear un arco entre el material base y la varilla de electrodo consumible, que es de acero y está cubierto con un fundente que protege el área de la soldadura contra la oxidación y la contaminación por medio de la producción del gas CO2 durante el proceso de la soldadura. El núcleo en sí mismo del electrodo actúa como material de relleno, haciendo innecesario un material de relleno adicional. El proceso es versátil y puede realizarse con un equipo relativamente barato, haciéndolo adecuado para trabajos de taller y trabajo de campo. Los tiempos de soldadura son algo lentos, puesto que los electrodos consumibles deben ser sustituidos con frecuencia y porque la escoria, el residuo del fundente, debe ser retirada después de soldar. Además, el proceso es generalmente limitado a materiales de soldadura ferrosos, aunque electrodos especializados han hecho posible la soldadura del hierro fundido, níquel, aluminio, cobre, acero inoxidable y de otros metales. El principal elemento del proceso de soldadura por arco manual es el electrodo, que consta de un núcleo metálico sólido revestido, con una capa de un fundente granular que ha sido adherido mediante algún agente pegante. Figura 2.1 Proceso SMAW Fuente: http://www.tec.url.edu.gt/boletin/URL_08_MEC01.pdf 2.2.1.1 Principio de funcionamiento Con el calor producido por el arco se quema el revestimiento y se funde el electrodo, produciéndose una atmósfera adecuada para que tenga lugar la transferencia de las gotas de metal fundido desde el alma del electrodo hasta el baño de fusión. Estas gotas se proyectan recubiertas de escoria procedente del revestimiento que, por su tensión ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 16 superficial, viscosidad y densidad, flota y solidifica en la superficie formando una capa que protege el baño fundido. De esta forma, a medida que se consume el electrodo se va depositando material de aporte a la vez que el arco se desplaza sobre la pieza. La corriente empleada puede ser continua o alterna, dependiendo del electrodo empleado, pero la fuente debe ser capaz de controlar el nivel de corriente dentro de un intervalo para responder a las variables del proceso. 2.2.1.2 Ventajas • • • • El equipo de soldeo es relativamente sencillo, no muy caro y portátil. El metal de aporte y el medio de protección proceden del electrodo revestido. Es menos sensible al viento y a las corrientes de aire que los procesos con protección gaseosa. Se puede emplear en cualquier posición tanto en locales abiertos como cerrados. 2.2.1.3 Limitaciones. • • • • • Es un proceso lento, debido a la baja tasa de deposición y a la necesidad de retirar la escoria. Requiere gran habilidad del soldador. La tasa de deposición es baja, debido a que el electrodo sólo puede consumirse hasta una longitud mínima (unos 5 cm). No resulta productivo para espesores mayores de 28 mm. No es aplicable a metales de bajo punto de fusión, debido a que el intenso calor del arco es excesivo para ellos. 2.2.1.4 Parámetros de soldadura. Diámetro del electrodo: Se debe seleccionar el electrodo de mayor diámetro posible que asegure los requisitos de aporte térmico y que permita un fácil manejo. Esta elección debe hacerse en función del espesor del material, del tipo de unión y de la posición. Electrodos de poco diámetro: • • • Punteado. Primeras pasadas. Uniones de piezas de poco espesor. Electrodos de mayores diámetros: • Para uniones de piezas de espesores medios y gruesos. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 17 • Soldaduras en posición plana. Intensidad de soldeo: Depende del tipo de unión y de la posición de soldeo, como regla general, se debe ajustar la intensidad a un nivel en el que la “cavidad” del baño de fusión sea visible. Longitud del arco: Depende del tipo y diámetro del electrodo, de la intensidad y de la posición de soldeo. Deberá ser igual al diámetro del electrodo, excepto cuando se trabaje con electrodos de tipo básico, que deberá ser igual a la mitad de su diámetro. Velocidad de desplazamiento: Debe ajustarse de tal forma que el arco adelante ligeramente al baño de fusión. Tipo de corriente: Puede hacerse tanto con corriente alterna como con corriente continua. La elección dependerá del electrodo a utilizar, del material base y del tipo de fuente de energía disponible. Parámetros. Corriente continúa. Soldadura a gran distancia de la fuente. Soldadura con electrodo de diámetro pequeño y baja intensidad. Cebado del arco. Más fácil. Mantenimiento del arco. Más fácil, pues es más estable. Soplo magnético. Posición de soldadura. Puede ser un problema con materia ferromagnética. Para soldadura en vertical y bajo techo (que requieren intensidades bajas). Tipo de electrodo. Cualquier tipo de electrodo. Preferible Más fácil. Preferiblemente con espesores pequeños. Espesor de la pieza. Corriente alterna. Arco de encendido difícil, lo que puede provocar deterioro del material Más difícil si el electrodo es de diámetro pequeño Más difícil si no se emplean electrodos de rendimiento elevado Sin problemas En cualquier posición, con el electrodo adecuado Con electrodos cuyo revestimiento permita restablecer el arco Útil con espesores elevados, pues permite utilizar electrodos de gran diámetro e intensidades de corriente elevadas (mayor rendimiento de la soldadura) Tabla 2.1 Corriente en función de una serie de parámetros. Fuente: http://www.tec.url.edu.gt/boletin/URL_08_MEC01.pdf . ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 18 2.2.1.5 Aplicaciones. El proceso es aplicable a: • • Espesores comprendidos entre 3 y 38 mm. Aceros al carbono, aceros aleados, inoxidables, fundiciones y metales no férreos como el aluminio, cobre, níquel y sus aleaciones. Los sectores de mayor aplicación son la construcción naval, construcción de máquinas, estructuras de almacenamiento, puentes, recipientes a presión y calderas, refinerías de petróleo, oleoductos, gaseoductos y en cualquier otro tipo de trabajo similar. Se puede emplear además, en combinación con otros procesos de soldeo utilizándose el electrodo revestido para las pasadas de raíz o las de relleno. 2.2.1.6 Consumibles. Según la AWS el sistema de etiquetado o nomenclatura es: E-UXYZ Donde: • • • • • E: es una letra estándar y fija que va con todos los electrodos. U: primer digito de la resistencia mínima a tensión en miles de psi. X: segundo digito de la resistencia a tensión en miles de psi. Y: posición de la soldadura. Ver tabla 2.2 Z: tipo de revestimiento y corriente con borde de conexión a la fuente de soldadura. Ver tabla 2.3 1 2 3 Todas la posiciones. Filete plano, horizontal. Plana, horizontal y vertical descendente. Tabla 2.2 Posición de la soldadura. Fuente: http://www.tec.url.edu.gt/boletin/URL_08_MEC01.pdf. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 19 Valores Z 0 1 2 3 4 5 6 7 8 Tabla Tipo de revestimiento Celulósico con sodio. Celulósico con potasio. Rutilo con sodio. Rutilo con potasio. Rutilo con polvo de hierro. Bajo hidrogeno con sodio. Bajo hidrogeno con potasio. Hierro en polvo y oxido de hierro. Bajo hidrogeno con polvo de hierro. Tipo de corriente Polaridad CD + CD o AC +o- CD o AC CD o AC CD o AC +o- CD + CD o AC + CD o AC +o- CD o AC + 2.3 Tipo de revestimiento y corriente con borde de conexión a la fuente de soldadura. Fuente: http://www.tec.url.edu.gt/boletin/URL_08_MEC01.pdf Hay varios tipos de electrodo: • • • • Celulósicos: tienen alta penetración, se emplea en todas las posiciones y la escoria es delgada. Rutílicos: para baja y mediana penetración, pueden utilizarse corriente continua o alterna, la escoria que deja es densa. Bajo hidrogeno: bajo contenido de hidrogeno, de media penetración, suave el arco, se emplea para todas las posiciones y para aceros de difícil soldabilidad. Otros: para soldaduras especiales. 2.2.2 Soldadura de arco con protección gaseosa. GMAW (MIG/MAG) La soldadura MAG (Gas metal arc welding) es un tipo de soldadura que utiliza un gas protector químicamente activo (dióxido de carbono, argón más dióxido de carbono o argón más oxígeno). El material de aporte tiene forma de varilla muy larga y es suministrado continuamente y de manera automática por el equipo de soldadura. Se utiliza básicamente para aceros no aleados o de baja aleación. No se puede usar para soldar aceros inoxidables ni aluminio o aleaciones de aluminio. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 20 Es similar a la soldadura MIG (soldadura por arco con gas inerte), se distinguen en el gas protector que emplean. Es más barata que la soldadura MIG debido al menor precio de gas que utiliza Figura 2.2 Proceso GMAW área de soldado. (1) Dirección de avance, (2) Tubo de contacto, (3) Electrodo, (4) Gas (5) Metal derretido de soldadura, (6) Metal de soldadura solidificado, (7) Pieza a soldar. Fuente: http://aws handbook of Welding parte 1 El equipo requerido para realizar el proceso de GMAW es más complejo y costoso que el requerido para la SMAW, y requiere un procedimiento más complejo de disposición. Por lo tanto, la GMAW es menos portable y versátil y debido al uso de un gas de blindaje separado, no es particularmente adecuado para el trabajo al aire libre. Sin embargo, debido a la velocidad media más alta en la que las soldaduras duras pueden ser terminadas, la GMAW es adecuada para la soldadura de producción. El proceso puede ser aplicado a una amplia variedad de metales, tanto ferrosos como no ferrosos ferrosos. 2.2.2.1 .2.1 Principio de funcionamiento. El proceso se basa en la fusión de los bordes de las piezas a unir y del electrodo, debido al calor generado por el arco eléctrico que se establece entre el electrodo consumible y la pieza. Como electrodo se utiliza un hilo continuo que puede estar recubierto de cobre para aumentar la conductividad conductividad eléctrica. Este hilo se encuentra arrollado y se hace llegar a la boquilla de la pistola, con la velocidad requerida, a través de unos rodillos de arrastre movidos por un motor eléctrico. La protección del baño de fusión tanto en MIG como en MAG, es gaseosa. En el proceso MIG se utilizan gases inertes como el argón y el helio y en el proceso so MAG gases activos como el CO2 y mezclas de activos e inertes. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 21 La corriente empleada es corriente continua, generalmente con polaridad inversa (es decir, con el electrodo conectado al polo positivo) debido a que se obtienen mejores resultados. 2.2.2.2 Ventajas y limitaciones. Ventajas. • • • • El electrodo es continuo, pueden realizarse cordones de gran longitud sin necesidad de interrupciones, evitando el peligro de imperfecciones y aumentando la productividad. La tasa de deposición es elevada. Es el único proceso con electrodo consumible que puede soldar todos los metales y aleaciones comerciales. Al no existir escoria, la limpieza después de la soldadura es más fácil. Limitaciones. • • El arco debe ser protegido de corrientes de aire (que podrían arrastrar el gas de protección), lo que limita su utilización a zonas protegidas. El equipo de soldeo en más complejo y costoso que en el proceso SMAW. 2.2.2.3 Parámetro de Soldadura. La intensidad de la corriente o la velocidad de alimentación del hilo y la tensión son dos de los parámetros que se deben controlar con mayor cuidado para obtener soldaduras de calidad. La corriente continua con polaridad inversa es la que mejor satisface los requisitos de penetración, velocidad de fusión y limpieza de metales que presentan óxidos en la superficie, de ahí que sea la más utilizada. La mayoría de las ventajas que se obtienen al soldar con polaridad inversa se deben a la forma en que se produce el transporte del metal de aportación. Esta transferencia puede realizarse de cuatro formas diferentes: Transferencia por arco corto o cortocircuito: En este tipo de transferencia se forma una gota que crece hasta entrar en contacto con el baño de fusión momento en el que es absorbida por él. Se consigue con: • • • • Polaridad inversa. Densidad de corriente baja. Tensión del arco relativamente baja. Gas de protección CO2 o Ar/CO2. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 22 Transferencia por arco globular: En este tipo de transferencia el extremo del electrodo se funde a través de gotas gruesas, de un diámetro hasta tres veces superior al del hilo. Se consigue con: • • Voltajes e intensidades intermedias entre arco-cortocircuito y arco-spray. Con todo tipo de gases. Transferencia por arco largo o arco spray: En este tipo de transferencia el extremo del hilo se funde en gotas pequeñas que vuelan a gran velocidad a través del plasma del arco hasta el baño de fusión. Se consigue con: • • • Polaridad inversa. Intensidades elevadas. Gas de protección Ar o Ar/O2. Transferencia por arco pulsado: Es una variante de la transferencia por arco spray en la que la transferencia se realiza en pulsos a intervalos regularmente espaciados. Cuando no se establece el pico de intensidad, en el cual se produce el aporte de material fundido (arco largo), se mantiene una intensidad baja (arco corto, de 20-40A) para que el arco no se extinga totalmente y también para mantener la temperatura del electrodo cuando se establezca el pulso siguiente. Este método tiene las ventajas de bajo aporte térmico (durante el arco corto), y limpieza, sin salpicaduras y buena penetración (durante el arco largo). Gracias a ello es posible: • • • Soldar secciones inferiores a 3mm sin proyecciones. Producir menores deformaciones en las piezas soldadas. Soldar en todas las posiciones. Transferencia por arco largo con elevada densidad de corriente: Es otra variante de la transferencia por arco spray en la que la tasa de deposición es más elevada. Se pueden utilizar de varias formas: • Semiautomático: La tensión del arco, el caudal de gas y la velocidad de alimentación del hilo se regulan previamente, mientras que el arrastre de la pistola de soldadura se hace manualmente. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. • • 23 Automático: Todos los parámetros se regulan previamente. Robotizado: Todos los parámetros de soldeo y las juntas a soldar se programan mediante una unidad específica. 2.2.2.4 Aplicaciones. Los procesos de soldadura MIG-MAG cuentan con un gran número de aplicaciones en la industria por ser procedimientos que ofrecen la posibilidad de soldar prácticamente todos los metales, en casi todas las posiciones de soldeo y en un amplio intervalo de espesores, ofreciendo unas buenas características de la unión soldada. En un principio este tipo de soldadura se aplicó a los aceros inoxidables y a las aleaciones de Mg y Al (series 3000, 5000 y 6000). Actualmente ya se aplica a aceros al C y de baja aleación, a las aleaciones de base Ni para uso a altas temperaturas y a los cobres y sus aleaciones (excepto las que contengan Zn). Otros materiales, como los aceros de elevada resistencia, las aleaciones de Al de las series 2000 y 7000, fundición de hierro y aleaciones de Ti y de metales refractarios, entre otros, también pueden soldarse mediante GMAW. Pero en estos casos debe recurrirse a tratamientos térmicos pre y post-soldadura, materiales de aporte especiales, control exhaustivo del gas de protección (incluso requiriendo gas de respaldo en la parte posterior de la soldadura). La soldadura MIG-MAG se emplea en un amplio intervalo de espesores desde 0,5 mm hasta 13 mm. Teniendo en cuenta los diferentes tipos de transferencia con los que es posible utilizar este proceso, está considerado como el más versátil en posiciones de soldeo. Esto se debe especialmente al desarrollo de la técnica de soldadura por arco pulsado que necesita un aporte térmico menor dando lugar a baños fundidos también más pequeños. Por tanto, y entre otras aplicaciones, este proceso de soldeo se emplea: • • • En la soldadura de piezas de grandes dimensiones. En la soldadura de depósitos a presión. En la soldadura de componentes del automóvil. 2.2.2.5 Consumibles Material de aporte: El material de aporte o electrodo en soldadura MIG/MAG es un hilo continuo, macizo, que se encuentra arrollado en una bobina y se va suministrando de forma automática a la pistola. Los electrodos pueden ser de dos tipos: ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 24 1. Electrodos macizos: Su composición química debe ser similar a la del metal base para igualar o superar sus propiedades mecánicas. En caso de utilizar CO2 como gas de protección, deberán tener un alto porcentaje de elementos desoxidantes y así evitar la oxidación del baño. Están recubiertos además, por una película de cobre para mejorar la conductividad eléctrica y contribuir a impedir la formación de óxidos superficiales. Los diámetros habituales son 0,6; 0,8; 1,0; 1,2 y 1,6 mm pudiendo alcanzar, en soldeos de fuerte intensidad los 2,4 mm. 2. Electrodos tubulares: Están constituidos por un tubo metálico relleno de una mezcla de elementos denominada flux. Este flux contiene sustancias ionizantes para estabilizar el arco, desoxidantes para evitar la oxidación o elementos de aleación que aumentan la resistencia y tenacidad del metal depositado. La soldadura con hilo tubular se caracteriza por utilizar grandes densidades de corriente, consiguiendo una tasa de deposición mayor y permitiendo una mayor velocidad de soldadura que con el electrodo macizo. Además, se consigue también mayor penetración, permitiendo reducir la separación entre las piezas a soldar. Gas de protección: Los gases utilizados en el soldeo MIG/MAG son: 1. Gases inertes para el proceso MIG: • • • Argón: Tiene una densidad alta, lo que proporciona una buena protección; baja energía de ionización, que facilita el cebado del arco y lo estabiliza; y baja conductividad térmica, con lo que da lugar a una mala penetración y cordones estrechos. Helio: Tiene muy baja densidad y, por tanto, protege el arco con mayor dificultad; alta energía de ionización, que implica un mal cebado del arco y poca estabilidad; y alta conductividad térmica que da lugar a una buena penetración y cordones anchos. Argón + Helio: Su proporción oscila entre un 30% a un 70%. Tiene la ventaja de poder aumentar la velocidad de soldeo o la penetración, ya que tiene un mejor aporte térmico del arco. 2. Gases activos o mezclas de gas activo y gas inerte para el proceso MAG: • • Dióxido de carbono (CO2): Tiene densidad elevada, lo que proporciona una buena protección; alta energía de ionización, que implica un mal cebado del arco y poca estabilidad; y alta conductividad térmica, que da lugar a una buena penetración y cordones anchos. Argón + Oxígeno: Se añaden pequeñas proporciones de oxígeno al argón (1,2% ó 5% de O2) mejorando así la penetración, al ensanchar la parte inferior del cordón. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. • • • 25 Argón + Dióxido de carbono: Esta mezcla se utiliza cuando se quieren conseguir mejores resultados que con el CO2, pues mejora el acabado superficial del cordón y reduce las proyecciones. Argón+Helio+CO2: Esta mezcla permite conseguir cordones de muy buen acabado, casi sin sobre espesor. Argón+CO2+NO: El óxido de nitrógeno reacciona con el ozono formado en la soldadura mejorando la protección del baño. La elección del gas de protección es función del material a soldar, que a su vez está relacionado con el tipo de transferencia, la penetración y la forma del cordón. TIPO DE GAS MEZCLA Ar Ar-He Ar-O2 20-50%Ar50-80%He 1-2% O2 3-5% O2 Ar-CO2 20-50%CO2 CO2 N2 APLICACIÓN Al, Cu, Mg, Ni y sus aleaciones Al, Cu, Mg, Ni y sus aleaciones Aceros Inoxidables Aceros al carbono y de baja aleación Aceros al carbono y de baja aleación Aceros al carbono y de baja aleación Aleaciones de Cu Tabla 2.4 Usos de los diferentes gases en GMAW Fuente: http://www.serchtemuco.cl/soldaduras/Proceso%20MIG.pdf 2.2.3 Soldadura por arco sumergido. (SAW). En la soldadura por arco sumergido, el arco se establece entre la pieza a soldar y el electrodo, estando ambos cubiertos por una capa de flux granular (de ahí su denominación “arco sumergido”). Por esta razón el arco está oculto. Algunos fluxes se funden para proporcionar una capa de escoria protectora sobre el baño de soldadura. El flux sobrante vuelve a ser de nuevo reutilizado. Es un método de soldadura de alta productividad en el cual el arco se pulsa bajo una capa cubierta de flujo. Esto aumenta la calidad del arco, puesto que los contaminantes en la atmosfera son bloqueados por el flujo. La escoria que forma la soldadura generalmente sale por sí misma y combinada con el uso de una alimentacion de alambre continua, la velocidad de deposición de la soldadura es alta. Las condiciones de trabajo están muy mejoradas sobre otros procesos de soldadura de arco, puesto que el flujo oculta el arco y casi no se produce ningún humo. El proceso es usado comúnmente en la industria, especialmente para productos grandes y en la fabricación de los recipientes de presión soldados. Otros procesos de soldadura de arco incluye la soldadura de hidrogeno atómico, la soldadura de arco de carbono, la soldadura de electo escoria, la soldadura por electrogas y la soldadura por arco de perno. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 26 Figura 2.3 Proceso SAW. Fuente: w.w.w. http://awshandbook 6 welding and brazing 2.2.3.1 Principio de funcionamiento. En la soldadura por arco sumergido el electrodo se alimenta hacia la pieza de forma continua y con velocidad controlada, en función del tipo de material a soldar, espesor de la pieza e intensidad de corriente, para mantener constante la longitud del arco. En todo momento se está aportando flux en la cantidad y a la velocidad necesarias a la soldadura, de forma que el calor producido por el arco funde progresivamente parte de este flux. Como resultado, se forma un manto fundente que flota sobre el baño de soldadura, proporcionando así mayor protección al cordón. • • • • • Durante todo el proceso el arco está cubierto por el fundente, cuyas funciones son: Proporcionar protección, evitando que los gases atmosféricos contaminen el baño de soldadura. Estabilizar el arco. Controlar las propiedades mecánicas del depósito de soldadura. Permitir añadir elementos de aleación. Una vez que se ha realizado la soldadura, se recoge el flux sobrante y se recicla para un nuevo uso. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 27 2.2.3.2 Ventajas y limitaciones. Ventajas • • • • • • • El arco actúa bajo una capa de flux, evitando las proyecciones y aumentando su estabilidad. Al ser un proceso automático, permite ajustar perfectamente los parámetros de soldeo. El proceso puede utilizarse con altas velocidades de soldeo y elevadas tasas de deposición. El flux actúa como desoxidante, agente limpiador y si se desea, puede aportar elementos de aleación. Puede utilizarse en zonas expuestas al viento. Se obtienen cordones con bajos contenidos en hidrógeno (elemento importante en el proceso de fisuración). Se obtienen soldaduras de buena calidad. Limitaciones • • • • • • Es necesario un dispositivo para el almacenamiento, alimentación y recogida del flux. Es necesario extraer y eliminar la escoria. El flux está expuesto a posibles contaminaciones, que pueden producir discontinuidades en la soldadura. El proceso no es adecuado para unir materiales de espesores menores de 5 mm. Excepto en aplicaciones especiales, sólo puede aplicarse a las posiciones sobremesa y cornisa. Generalmente se requiere el uso de anillos de respaldo. 2.2.3.3 Parámetros de Soldadura Para obtener buenas uniones soldadas es fundamental una correcta regulación de los parámetros de soldadura, entre los que destacan: Intensidad de corriente de soldadura: Es el parámetro de mayor influencia ya que determina la tasa de deposición e influye en la forma y penetración del cordón. Un aumento de la intensidad, sin variar otros parámetros, da lugar a: • • • • Aumento de la penetración. Aumento de la densidad de corriente. Aumento de la velocidad de alimentación del hilo. Aumento de la tasa de deposición. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 28 Figura 2.4 Aumento de la intensidad de corriente en la soldadura. Fuente: w.w.w. http://cm:2000 certification manual for welding inspectors aws (2000) Una intensidad excesiva de la corriente produce un cordón estrecho con sobre espesor o exceso de penetración. Por el contrario, una intensidad demasiado baja produce arcos inestables y falta de penetración. Tensión de corriente de soldadura: Los valores de tensión más habituales suelen oscilar entre 25 y 35 voltios. Un aumento de la tensión, sin modificar otros parámetros, da lugar a: • • • • Aumento de la longitud del arco. Aumento de la anchura del cordón. Disminución de la penetración. Aumenta la cantidad de escoria fundida. Figura 2.5 Aumento de la tensión de corriente en la soldadura Fuente: w.w.w http://cm:2000 certification manual for welding inspectors aws (2000) ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 29 Si la tensión es demasiado alta, produce: • • • • • Cordones demasiado anchos, favoreciendo la formación de grietas. Soldaduras cóncavas con tendencia a agrietarse. Un aumento en el consumo de fundente. Aumento del número de elementos de aleación procedentes del fundente que pasan a formar parte del baño de fusión. Aumenta las mordeduras. Velocidad de soldeo: Después de la intensidad es la variable que más afecta al proceso. Si es demasiado alta, produce: • • Una disminución del calor aportado por unidad de longitud del cordón de soldadura. Una disminución en la cantidad de metal de aportación depositado. Si es demasiado baja: • • El cordón de soldadura tendrá un espesor excesivo, lo que favorece la formación de grietas. Se forman baños de fusión demasiado grandes y es más fácil la inclusión de escoria en el material depositado. Tipo de corriente: Corriente continúa: Con polaridad inversa, produce: • • • Más penetración. Condiciones más estables. Baños más pequeños. Con polaridad directa, produce: • • Menor penetración. Mayor velocidad de deposición. Corriente alterna: ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 30 • • Da lugar a condiciones intermedias entre las propias de la polaridad inversa y directa. Evita el soplado del arco. Profundidad y ancho de la capa de flux: Influye sobre la apariencia y ausencia de defectos en el cordón. Diámetro del electrodo: El aumento el diámetro del hilo, a igualdad del resto de parámetros da lugar a: • • • • Menor penetración. Arcos inestables. Difícil cebado del arco. Se hace más aceptable usar intensidades de corriente mayores. Figura 2.6 Diámetro del electrodo en la soldadura. Fuente: w.w.w. http://cm:2000 certification manual for welding inspectors aws (2000) 2.2.3.4 Aplicaciones. El proceso de soldadura SAW está destinado fundamentalmente al soldeo de uniones largas, rectas, en horizontal y para espesores superiores a 5 mm, debido a: • • • • Su alta tasa de deposición. Gran penetración. Alta calidad de la soldadura. Su capacidad para ser automatizado. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 31 Se utiliza para la soldadura de aceros de baja aleación, pero el desarrollo de nuevos fluxes ha ampliado su campo de aplicación a la soldadura de cobre, titanio y aleaciones de aluminio. Es un proceso muy utilizado en edificación, fabricación de tuberías, estructuras y componentes ferroviarios, construcción de depósitos a presión y en la industria naval. 2.2.3.5 Consumibles. Electrodos Los electrodos se suministran en forma de hilo macizo o tubular y con flux o polvo metálico alojado en su interior, en carretes de 10 a 500 Kg de peso. También se pueden encontrar electrodos en forma de fleje, especiales para depósitos por recargue, y que se suministran en bobinas. El diámetro del hilo depende del intervalo en el que se encuentre la intensidad de soldadura. Diámetro(mm 1,6 2 2.4 3.2 4 4.8 5.6 6.4 Intervalo de intensidad(A) 150-300 200-400 250-500 300-600 400-800 500-1000 600-1200 700-1600 Tabla 2.5 diámetros de hilo aconsejados según la intensidad de corriente. Fuente: http://html.rincondelvago.com/soldadura-por-arco-sumergido.html Los electrodos se clasifican según su composición química, existiendo electrodos para la soldadura de aceros al carbono, aceros de baja aleación, aceros aleados, aceros inoxidables y otras aleaciones. Estos hilos de acero se encuentran recubiertos de cobre con un triple objetivo: evitar la corrosión, aumentar la conductividad eléctrica y reducir el rozamiento con los rodillos del sistema de alimentación. Fluxes Los fluxes son mezclas de compuestos minerales entre los que se encuentran SiO2, TiO2, CaO, Al2O3, MnO, MgO, Na2O. FeO, K2O, Li2O, CaF2, ZrO2. Tienen un aspecto pulverulento formado por granos cuyo tamaño depende del tipo de soldadura. Las principales funciones del flux son: • • Proteger la zona del arco del contacto con la atmósfera que lo rodea. Proporcionar desoxidantes y elementos de aleación al cordón. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. • 32 Crear una capa de escoria que proteja al baño de fusión y al cordón durante el enfriamiento. Atendiendo al proceso de fabricación los Fluxes se clasifican en: 1. Fundidos. 2. Cohesionados o sinterizados. 3. Aglomerados. 4. Mezclados mecánicamente. 1. Fluxes fundidos: Se fabrican fundiendo en un horno eléctrico, a una temperatura entre 1500 ºC y 1700 ºC, la materia prima previamente triturada, calcinada y mezclada en seco. La mezcla obtenida después de la fusión se cuela, se enfría rápidamente, se tritura y clasifica según su granulometría. Las ventajas de este tipo de flux son: • • • • Composición química homogénea. No presentan carácter higroscópico. Son adecuados para altas velocidades de soldeo. Permiten el reciclado. Sus limitaciones son: • • Aportan una pequeña cantidad de desoxidantes y ferroaleaciones. Tienen una limitación de intensidad de corriente de unos 800 A. 2. Fluxes cohesionados o sinterizados: Se fabrican cohesionando las materias primas pulverizadas y mezcladas en seco con silicato sódico, silicato potásico o una mezcla de ambos. Después de este cohesionado la mezcla húmeda es sinterizada y cocida a una temperatura relativamente baja. Las ventajas de este tipo de flux son: • • • Aportan mayor cantidad de elementos desoxidantes y elementos aleantes al baño de fusión. Al tener poca densidad permiten una capa de flux más gruesa. La escoria es fácil de eliminar. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 33 Sus limitaciones son. • • Tienen carácter higroscópico lo que puede dar lugar a la aparición de poros en el cordón. Posibilidad de cambio en la composición del flux, debido a la pérdida de partículas finas. 3. Fluxes aglomerados: el proceso de fabricación de estos Fluxes es similar al de los cohesionados, con la diferencia de que en este caso se utiliza un aglomerante cerámico, con un secado a temperaturas relativamente elevadas. Las ventajas de estos Fluxes son: • • • Aportan mayor cantidad de elementos al baño que los cohesionados. El consumo de flux es menor. Se pueden utilizar con hilos no aleados. 4. Fluxes mezclados mecánicamente: se fabrican mezclando distintos tipos de fluxes en las proporciones necesarias para conseguir las propiedades deseadas. Son muy poco utilizados porque: • • Presentan segregaciones durante el envasado, almacenamiento o manipulación. Pueden tener inconsistencia del flux. 2.2.4 Soldadura por arco con tungsteno y gas de protección (GTAW) / (TIG). El objetivo fundamental en cualquier operación de soldadura es el de conseguir una junta con la misma característica del metal base. Este resultado sólo puede obtenerse si el baño de fusión está completamente aislado de la atmósfera durante toda la operación de soldadura. De no ser así, tanto el oxígeno como el nitrógeno del aire serán absorbidos por el metal en estado de fusión y la soldadura quedará porosa y frágil. En este tipo de soldadura se utiliza como medio de protección un chorro de gas que impide la contaminación de la junta. Tanto este como el siguiente proceso de soldeo tienen en común la protección del electrodo por medio de dicho gas. La soldadura por electrodo no consumible, también llamada Soldadura TIG (siglas de Tungsten Inert Gas), se caracteriza por el empleo de un electrodo permanente que normalmente, como indica el nombre, es de tungsteno. La soldadura TIG se trabaja con corrientes continua y alterna. En corriente continua y polaridad directa, las intensidades de corriente son del orden de 50 a 500 amperios. Con esta polarización se consigue mayor penetración y un aumento en la duración del electrodo. Con polarización inversa, el baño de fusión es mayor pero hay menor penetración; las intensidades oscilan entre 5 y 60 A. La corriente alterna combina las ventajas de las dos anteriores, pero en contra da un arco poco estable y difícil de cebar. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 34 La gran ventaja de este método de soldadura es, básicamente, la obtención de cordones más resistentes, más dúctiles y menos sensibles a la corrosión que en el resto de procedimientos, ya que el gas protector impide el contacto entre la atmósfera y el baño de fusión. Además, dicho gas simplifica notablemente el soldeo de metales no ferrosos, por no requerir el empleo de desoxidantes, con las deformaciones o inclusiones de escoria que pueden implicar. Otra ventaja de la soldadura por arco con protección gaseosa es la que permite obtener soldaduras limpias y uniformes debido a la escasez de humos y proyecciones; la movilidad del gas que rodea al arco transparente permite al soldador ver claramente lo que está haciendo en todo momento, lo que repercute favorablemente en la calidad de la soldadura. El cordón obtenido es por tanto de un buen acabado superficial, que puede mejorarse con sencillas operaciones de acabado, lo que incide favorablemente en los costes de producción. Además, la deformación que se produce en las inmediaciones del cordón de soldadura es menor. Figura 2.7 Proceso GTAW Fuente: http://www.esab.es/es/sp/education/proceso-gtaw-tig.cfm Como inconvenientes está la necesidad de proporcionar un flujo continuo de gas, con la subsiguiente instalación de tuberías, bombonas, etc., y el encarecimiento que supone. Además, este método de soldadura requiere una mano de obra muy especializada, lo que también aumenta los costos. Por tanto, no es uno de los métodos más utilizados sino que se reserva para uniones con necesidades especiales de acabado superficial y precisión. 2.3 PROCESO DE DOBLADO. Doblado: es el método por el cual bajo la acción de una fuerza aplicada a través de un punzón, una probeta es doblada de forma tal que su radio interno alcance un valor especificado. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 35 El ensayo de doblado consiste en doblar una probeta de un material hasta que aparezcan grietas o fisuras, midiéndose el ángulo donde se han producido las alteraciones. Es un ensayo que su objetivo básico es determinar la calidad y ductilidad de la soldadura, se realiza doblando una probeta en forma de U para luego evaluar la superficie doblada. Este ensayo es requerido para calificar procedimientos de soldadura y soldadores. Ensayo de doblez longitudinal. a) Doblez de cara: El eje longitudinal de la muestra es paralela a la soldadura y la muestra se dobla de modo que la cara de la soldadura se convierta en la tensión superficial de la muestra. Estas deberán cumplir con los requisitos de la figura 2.8. Figura 2.8 Doblez longitudinal de cara y de raíz. Fuente: Normas de la AWS D1.1 y D1.5. b) Doblez de raíz: El eje longitudinal de la muestra es paralela a la soldadura y el espécimen es doblado de manera que la raíz de la soldadura se convierta en tensión superficial de la muestra. Estas deberán cumplir con los requisitos de la figura 2.8. 1. Ensayo de doblez transversal. a. Doblez de cara: El eje longitudinal de la muestra es perpendicular a la soldadura y el espécimen se dobla de modo que la cara soldada se convierte en la tensión de la superficie de la muestra. Estas muestras se ajustaran a los requisitos de las figuras 2.9 para la placa y la figura 2.10 para las soldaduras de tuberías. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 36 Figura 2.9 Doblez transversal de cara y de raíz para placa. Fuente: Normas de la AWS D1.1 y D1.5 Figura 2.10 Doblez transversal de cara y de raíz para soldadura de tuberías. Fuente Norma de la AWS D1.1 y D1.5 b. Doblez de lado: El eje longitudinal de la muestra es perpendicular a la soldadura, y el espécimen se dobla de modo que una de las superficies laterales se convierte en la tensión superficial de la muestra. El lateral que muestra las discontinuidades más ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 37 importantes (si existe) será la tensión de lado. Los espécimen de doblado de lado transversal se ajustarse a la figura 2.11, se usa para placas, tuberías que son demasiado gruesas para la curva de cara o muestra de raíz de plegado y se recomienda para soldaduras con zona de fusión estrechas. Figura 2.11 Doblez transversal de lado. Fuente: norma de la AWS D1.1 y D1.5. c. Doblez de raíz: El eje longitudinal de la muestra e perpendicular a la soldadura y el espécimen se dobla de modo que la superficie de la raíz de la soldadura convierte la tensión superficial de la muestra. Estas muestras se ajustaran a los requisitos de las figuras 2.9 para la placa y la figura 2.10 para las soldaduras de tuberías. Este ensayo es utilizado para la calificación de procedimientos de soldadura y de soldadores, por las especificaciones en la recepción de aceros de barras y perfiles, para la comprobación de la tenacidad de los mismos. El material se coloca entre los soportes cilíndricos, aplicando la carga lentamente hasta obtener el ángulo de plegado especificado para el mismo, o bien cuando se observa la aparición de las primeras fisuras en la cara inferior o la sometida a tracción. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 38 Figura 2.12 Dispositivo del ensayo de doblado. Fuente: Autor. Este tipo de ensayo nos permite conocer la acritud (deformación mecánica de un material a temperatura relativamente bajas) de los diferentes materiales y como consecuencia conocer la forma en que se pueda trabajar con ellos. 2.3.1 El doblado con matriz. Las operaciones más comunes en el conformado con matrices o troqueles son el corte, doblado y estampado. Para deformar una probeta plana, frecuentemente es necesario utilizar el proceso de doblado. Para diseñar una matriz que será utilizado para la realización del ensayo de doblado se deben considerar los siguientes factores: 1. El espesor de las probetas: dependiendo del espesor de la probeta, se encuentran las dimensiones de la matriz y de los punzones, de aquí, que existan matrices ajustables para diferentes espesores de probeta. 2. El material base para fabricar las probetas: dependiendo del material base con que construya las probetas a ensayar tomando en cuenta el rango de tensión MPa se seleccionara la matriz de dobles, ya que existen tres tipo de matriz de doblado, que proporcionan las normas AWS D1.1 y D1.5. Se deben tener en cuenta estos factores durante el proceso de doblado: 1. La pieza no debe sufrir ningún movimiento durante el doblado. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 39 2. La superficie en contacto con la chapa estarán lisas y pulidas. 2.3.2 Proceso para la construcción de matrices. Para el diseño de la matriz se debe tener en cuenta: 1. Planos y documentación de la matriz de doblado. 2. Selección del material. 3. Dimensionado general. 4. Tolerancias, recubrimiento, dureza, tratamiento térmico. 5. Tipo de matriz a construir. 6. Numero de matrices necesarias. 7. Tamaño aproximado de la matriz. 8. Consumos de materia prima. 9. Cálculos técnicos. 10. Normas. Algunas de las caracteristicas constructivas que se deben tener en cuenta en el proceso para la fabricación de matrices son las siguientes: 1. 2. 3. 4. 5. Resistencia al desgaste. Ancho de guiado suficiente. Altura según la pieza a transformar. Facilidad de construcción y mantenimiento. Acabados de calidad. Los pasos a seguir en el proceso de fabricación de matrices son: 1. Diseño de la pieza. 2. Diseño de la matriz. 3. Mecanizado de componentes de la matriz. 4. Cepillado, fresado o erosionado. 5. Ajuste. 6. Limado. 7. Pulido. 8. Armado del conjunto. 9. Prueba. 10. Aprobación de la muestra. 11. Temple. 12. Ajuste. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 40 2.4 ACEROS PARA HERRAMIENTAS Y MATRICES. En este grupo se incluyen teóricamente todos los aceros que pueden emplearse para la fabricación de herramientas. Sin embargo, en la práctica, la aplicación de este término queda limitada a los aceros especiales de gran calidad utilizados en la fabricación de útiles o herramientas destinados a trabajar los materiales por corte o por presión. Los aceros de herramientas más comúnmente utilizados han sido clasificados en seis grupos principales, y dentro de ellos en subgrupos, todos los cuales se identifican por una letra en la forma siguiente: • • • • • • • • • • Aceros para herramienta de temple al agua W: Aceros para herramienta de trabajos de choque S. Aceros de temple en aceite O. Aceros para troqueles de temple en agua A. Aceros para troqueles, alto carbono y alto cromo, D. Aceros para troqueles trabajo en frio, H. Aceros para corte rápido, al tungsteno y al molibdeno, T y M. Aceros para herramienta baja aleación, L. Aceros acabadores, F. Hierro fundido. Aceros para herramienta de temple en agua, W: Este grupo incluye los tipos al carbono W1 y al carbono Vanadio W2. Son de bajo costo, resistencia a la abrasión y al choque y son fáciles de maquinar. Este grupo está formado fundamentalmente por aceros ordinarios al carbono, aunque algunos de los aceros de mayor contenido llevan pequeñas cantidades de cromo y vanadio con el fin de aumentar la templabilidad y mejorar la resistencia al desgaste. El contenido en carbono de este tipo de aceros varía de 0,6 a 1,4%, pudiendo subdividirse de una manera general en función del porcentaje de carbono, en los subgrupos siguientes. 0,6 a 0,75% de carbono estos aceros se utilizan en los casos en que principalmente interesa la tenacidad, como en los martillos, buterolas, martillos neumáticos, y troqueles encabezadores de carrera corta. 0,75 a 0,95% de carbono estos aceros se utilizan cuando además de tenacidad se necesita dureza como en los punzones, cinceles, matrices y cuchillas de cizalla. 0,95 a 1,4% de carbono estos aceros se emplean en los casos en que se exige a las herramientas gran resistencia al desgaste y conservación de las condiciones de corté. Se utilizan en la fabricación de herramientas para madera, brocas, escariadores, terrajas y herramientas de torno. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 41 Aceros para trabajos de choque, S: Estos aceros son generalmente bajos en carbono, con porcentajes comprendidos entre 0,45 y 0,65%, siendo los principales elementos de aleación utilizados el silicio, el cromo, el tungsteno y algunas veces el molibdeno o el níquel. EL silicio y el níquel aumentan la resistencia de la ferrita, mientras que el cromo aumenta la templabilidad y contribuye al aumento de templabilidad, mientras que el tungsteno confiere dureza en caliente. La mayor parte de ellos son de temple en aceite, aunque algunos tienen que templarse en agua para lograr un temple total. Aceros para herramienta de temple en aceite, O: Los tipos O1 y O2 son aceros para herramienta al manganeso de fácil adquisición y bajo costo, son resistentes a la deformación al temple más que los aceros de temple en agua. Los aceros de baja aleación de temple en aceite contienen manganeso y cantidades menores de cromo y tungsteno. Estos aceros destacan por su gran indeformabilidad y porque en el tratamiento térmico en menos probable que se doblen, alaben, retuerzan, deformen o agrieten e los de temple en agua. Entre sus características principales podemos señalar su buena resistencia al desgaste, maquinabilidad y resistencia a la descarburación; la tenacidad es solo regular y su dureza en caliente tan baja como la de los aceros de herramientas al carbono. Estos aceros se utilizan en la fabricación de terrajas, rodillos de laminar roscas, herramientas de forma y escariadores expansivos. Aceros para troqueles de temple en agua, A: El tipo A2 es el principal acero para herramienta templables al aire. Tiene una deformación mínima durante el temple y posee una tenacidad mayor que los aceros para troqueles de temple en aceite. Aceros para troqueles, alto carbono y alto cromo, D: El tipo D2 es el acero principal en esta clase. Este acero es de alta aplicación en troqueles para lotes grandes, es de temple profundo, tenacidad regular y tiene buena resistencia al desgaste. Aceros para troqueles trabajo en frio, H: Estos aceros deben combinar la dureza en caliente con la buena resistencia al desgaste y resistencia al choque, son de temple al aire y en ocasiones se utiliza para aplicaciones del trabajo en frio. Aceros para corte rápido, al tungsteno y al molibdeno, T y M: Los aceros T1 y M2 son equivalentes en funcionamiento y poseen buena resistencia al rojo y resistencia a la abrasión, los M3, M4 y T15 tienen mayor habilidad cortante y resistencia al desgaste, son más difíciles de maquinar. Aceros para herramienta baja aleación, L: Los aceros L3 y L6 se utilizan para aplicaciones especiales de troqueles. Otros aceros L encuentran aplicaciones donde la fatiga y la tenacidad son consideraciones importantes, tales como en las matrices de acuñar o de estampar. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 42 Aceros acabadores, F: El acero F2 es de empleo limitado pero se aplica ocasionalmente donde se desee alta resistencia al desgaste y un acero de temple poco profundo. Hierro fundido: Es esencialmente una aleación de hierro y carbono conteniendo un 2 a 4% de carbono, 0.5 a 3% de silicio, de 0.4 a 1% de magnesio aproximadamente, mas fosforo y azufre. La elevada resistencia a la compresión y facilidad de fundición de los hierros grises los hace útiles en troqueles para conformar y embutir de gran tamaño. 2.4.1 Elección de los aceros de herramienta. En la mayoría de los casos nos encontramos con que son varios los tipos e incluso las familias de aceros que nos resolverían satisfactoriamente un determinado problema de herramientas, lo que hace que la selección se base en otros factores, tales como productividad prevista, facilidad de fabricación y costo. En última instancia es el costo de las herramientas por unidad de producto fabricado el que determina la selección de un determinado acero. Los aceros de herramientas, además de utilizarse para la fabricación de elementos de máquinas, se emplean para la fabricación de útiles destinados a modificar la forma, tamaño y dimensiones de los materiales por arranque de viruta, cortadura, conformado, embutición, extrusión, laminación y choque. De todo lo dicho se deduce que, en la mayoría de los casos, la dureza, tenacidad, resistencia al desgaste y dureza en caliente constituyen los factores más importantes a considerar en la elección de los aceros de herramientas. No obstante, en cada caso en particular hay que considerar también otros muchos factores, tales como la deformación máxima que puede admitirse en la herramienta; la descarburización superficial tolerable; la templabilidad o penetración de la dureza que se puede obtener; las condiciones en que tiene que efectuarse el tratamiento térmico, así como las temperaturas, atmósferas e instalaciones que requiere dicho tratamiento; y, finalmente, la maquinabilidad. Los materiales de construcción deben reunir las siguientes propiedades: • • • Dureza superficial: para resistir el desgaste y la adherencia de partículas. Alto contenido de carburos: para resistir el desgaste por abrasión. Tenacidad y ductilidad: para resistir la rotura y los desprendimientos. 2.5 NORMA B4.0 “MÉTODOS ESTÁNDARES PARA PRUEBAS MECÁNICAS DE SOLDADURA”. Esta norma específica los métodos estándares para ensayos mecánicos de la soldadura, muestra la importancia de cada aparato para realizar los ensayos de prueba, la preparación de la muestra y el procedimiento del ensayo, sirve para definir las propiedades mecánicas ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 43 necesarias o criterios de aceptación para el metal de soldadura. Los términos utilizados en la presente norma se ajustan con la norma de soldadura AWS A3.0 “términos de soldadura estándar y definiciones”, incluyendo los términos para la unión adhesiva de soldadura fuerte, soldadura, corte térmico, y la proyección térmica. Tabla Nº 2.6 Equipos necesarios para la realización de los ensayos mecánicos. Fuente: Autor Ensayo Mecánico (4) Ensayo de tracción. (5) Ensayo de corte. (6) Prueba de doblado. (7) Ensayo de tenacidad de fractura. (8) Prueba de dureza (9.1) Prueba de muesca y ruptura. (9.2) Prueba de soldadura de filete (ruptura). (10.1) Prueba de soldabilidad gravedad con control térmico. (CTS) (10.2) Prueba de soldabilidad prueba cruciforme. (10.3) Prueba de implante. (10.4) Prueba de sistema Lehigh (10.5) Prueba Varestraint. (10.6) Prueba Oblicua y Ranuradas. Aparato (4.6) Maquina de tracción ASTM8 la maquina debe estar calibrada según la norma ASTM E3 (5.6) Maquina de tracción ASTM8 la maquina debe estar calibrada según la norma ASTM E3 (6.6.2) Dispositivo de flexión guiado. (6.6.3)Dispositivo de doblez envolvente (7.5.2) Charpy V-notch (CV), Desgarre dinámico (DT), Resistencia a la fractura plano deformación (CCI), CTOD y DWNDT. (8.5) Brinell E10, Rockwell E18, Vickers E92, Knoop, Vickers E384, dureza portátil E110 debe estar norma ASTM E110. (9.1.5) los aparatos son los que se muestran en la figura 9.11, 9.12, 9.13 y solo se utilizan para soldadura de filete. Maquina de tracción y la prueba de deflexión en tres puntos. (9.2.5) El aparato debe ser capaz de sujetarse firmemente a la muestra y aplicar la fuerza requerida. (10.1.6.2) Equipos metalograficos. (10.1.6.3) Aparato de microdureza. (10.2.5) Equipos metalograficos (10.3.3) Se utiliza un aparato de tracción esta se mantiene hasta el fallo o durante 24 horas y se utiliza un medio para registrar el tiempo del fallo. (10.4.6) Equipos Metalograficos (10.5.5.1) Se utiliza un método para doblar la muestra alrededor de un troquel fijo, la fuerza aplicada puede ser hidráulica o neumática. (10.6.5.1) Equipo metalograficos y un sistema de refrigeración que puede ser agua. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 44 (10.7) Prueba WIC Instituto de soldadura de Canadá. (10.7.5) Equipos metalograficos (10.8.5.1) Un accesorio simple para mantener el modelo de la soldadura. (10.8) Prueba de presión. (10.8.5.2) Calefactores de cinta eléctrica. (10.9) Pruebas (GBOP). (11.1) Prueba de pernos soldados. (11.2) Soldadura por resistencia. (10.8.6.4) Maquina de tracción. (10.9.5) El aparato consta de dos bloques mecanizados que se sujetan junto a la muestra. Figura(10.9.1) (11.1.13) Una carga de tracción Prueba de aplicación de flexión. (11.2.5) Los aparatos son los que se describen en 11.2.7 y 11.2.8. Tabla Nº 2.6 Equipos necesarios para la realización de los ensayos mecánicos continuación. Fuente: Autor 2.6 CÓDIGO DE SOLDADURAS EN ESTRUCTURA DE ACERO. D1.1. 2.6.1 Generalidades Este código contiene los requerimientos para la fabricación y el montaje de las estructuras de acero soldadas. Cuando este código se estipulada en los documentos del contrato, se requerirá la conformidad del mismo, excepto aquellas en que los documentos del ingeniero o del contrato las modifiquen específicamente. Lo siguiente es un resumen de las secciones del código: 1.) Requerimientos especiales: Esta sección comprende información básica sobre las generalidades y las limitaciones del código. 2.) Diseño para las conexiones soldadas: Esta sección contiene los requerimientos para el diseño de las conexiones soldadas compuestas de piezas tubulares o notubulares. 3.) Precalificación: Está sección contiene los requerimientos sobre las excepciones de los WPS. (Welding Procedure Specification; “Procedimientos de Soldadura Especificados”) en cuanto a los requerimientos de calificación de este Código. 4.) Calificación: Esta sección contiene los requerimientos de WPS y para el personal de soldadura (soldadores, operadores de soldaduras y punteadores) que se necesitan para realizar el trabajo de acuerdo al Código. 5.) Fabricación: Esta sección contiene los requerimientos, para la preparación, el armado estructural y la mano de obra para las estructuras de acero soldadas. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 45 6.) Inspección: Esta sección contiene los criterios para las calificaciones y responsabilidades de los Inspectores, los criterios de aceptación para la producción de soldaduras y los procedimientos oficiales para realizar la inspección visual y los ensayos no destructivos NDT (Nondestructive Testing). 7.) Soldadura “Stud”: Esta sección contiene los requerimientos de los conectores de corte en el acero estructural. 8.) Refuerzo y reparación de las estructuras existentes: Esta sección contiene información básica pertinente para las modificaciones de las soldaduras o la reparación de las estructuras de acero existentes. 2.6.2 Limitaciones. El Código no tiene el propósito de ser utilizado en lo siguiente: (1) Aceros con un límite de fluencia mayor a 100 ksi (690 MPa) (2) Aceros de un espesor inferior a 1/8 de pulgadas (3 mm). Cuando se vayan a soldar metales base más delgados que 1/8 pulgadas (3 mm), deberían aplicarse los requerimientos de AWS D1.3. Cuando se utilicen de acuerdo con la Norma AWS D1.3, se requerirá la conformidad con las estipulaciones aplicables de este Código. (3) Estanques o tuberías (cañerías) a presión. (4) Metales base que no sean de acero al carbono o de baja aleación. El AWS D1.6 Código de Soldadura Estructural para acero inoxidable debería utilizarse para las soldaduras en estructuras de acero inoxidable. Cuando los documentos del Contrato especifiquen la Norma AWS D1.1 para soldar acero inoxidable, deberían aplicarse los requerimientos de AWS D1.6. 2.7 CÓDIGO DE SOLDADURAS EN PUENTE D1.5. 2.7.1 Generalidades Este código cubre los requisitos de soldadura de fabricación aplicable a puentes de carretera soldadas. Es para ser usado en junto con la especificación AASHTO estándar para puentes de la carretera o en el diseño AASHTO LRFD Bridge Especificaciones. La fabricación de las estructuras o componentes no específicamente dirige el presente código se realizarán en conformidad con las disposiciones especiales del contrato o en conformidad con las directrices por escrito del Ingeniero que puede elegir para hacer referencia a un suplente de aplicación soldadura estándar. ESTUDIO, DISEÑO Y CONSTRUCCIÓN DE LOS EQUIPOS PARA ENSAYOS DESTRUCTIVOS UTILIZADOS PARA LA CALIFICACIÓN DE SOLDADORES BAJO LAS NORMAS D 1.1 Y D1.5 DE LA SOCIEDAD AMERICANA DE SOLDADURA. 46 2.7.2 Limitaciones. El código no está destinado a ser utilizado para lo siguiente: 1. 2. 3. 4. Los aceros con un límite elástico mínimo especificado mayor que 690MPa. Los recipientes a presión o tuberías de presión. Base que so sean de carbono o de aceros de baja aleación de metales. Estructuras compuestas de tubería estructural. Las limitaciones de espesor. Las disposiciones del presente código no se aplican a los metales base de soldadura inferior a 3 mm [1/8 pulgadas] de espesor. Cuando los metales base más delgada de 3 mm [1/8 pulgadas] son a soldar, los requisitos de AWS D1.3 código de Soldadura Estructural hojas de acero, es el que se debe aplicarse.