Roger M. Hernández Sandar - DSpace@UCLV

Anuncio

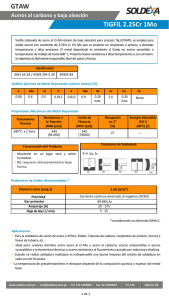

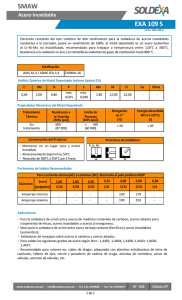

UNIVERSIDAD CENTRAL "MARTA ABREU" DE LAS VILLAS FACULTAD DE INGENIERÍA MECÁNICA CENTRO DE INVESTIGACIONES DE SOLDADURA Título: Caracterización del acero del chasis de un ZIL 131 y sus posibles modificaciones Diplomante: Roger M. Hernández Sandar Tutores: Dr. Alejandro Duffus Scott Dr. Arnaldo Manuel Herrera Artiles Año 55 de la Revolución Curso: 2012-2013 Pensamiento “[…] No hay mejor táctica, ni mejor estrategia que luchar con armas limpias y que luchar con la verdad, porque esas son las únicas armas que inspiran confianza, son las únicas armas que inspiran fe, son las únicas armas que inspiran seguridad, dignidad, moral “ Fidel Castro Ruz DEDICATORIA A mis padres, que siempre estuvieron a mi lado dándome apoyo en todos los años de mi carrera. A mi hermano, dándome apoyo desde lejos y parte de mi desarrollo y profesión. A mis abuelos, tíos, tías, primos y suegros que me brindaron su apoyo. A mi compañera y amiga, que siempre estuvo a mi lado en los momentos difíciles compartiendo mis triunfos y fracasos, me apoyo en todo el trascurso de mi carrera. A todos mis compañeros de la carrera, Pedro Julio Batista Martínez, Jorge Asiel Machado San Gabino, Enrique Valdez Cano, Roberto Carlos Escamilla, Arcelio Jiménez Abreu, entre otros. AGRADECIMIENTO Un agradecimiento especial al Dr. Alejandro Duffus Scott el cual me ayudo en todo en la realización de este trabajo. Al Dr. Arnaldo Herrera Artiles es cual me fue de mucha ayuda en los meses que mi tutor estuvo en el extranjero realizando labores de trabajo. Al Vitico que me oriento en todos los análisis que le realice a las probetas del chasis del camión ZIL-131. Al Dr. Ernesto Chagoyen Méndez el cual me ayudo a la realización del ensayo mecánico de las probetas. Y a todas las personas que participaron en la realización y culminación de este trabajo. GRACIAS. Resumen En el presente trabajo se realiza una breve información sobre el camión de guerra ZIL-131 dándose a conocer el lugar de su fabricación, año y uso en el transcurso de estos, también se conoce la caracterización del acero con el cual está conformado el chasis del vehículo ZIL 131. Mediante el método de análisis espectral de emisión atómica-semicuantitativo, se encontró que los elementos químicos vanadio y molibdeno están el orden de 0,4-0,5 y 0,15 % respectivamente. El análisis metalográfico arrojó que el acero presenta una microestructura del tipo ferriticoperlitica. El tamaño de granos se determinó por el método de comparación, dando el valor de No 10 ASTM. El valor de dureza del acero ensayado dio 168 HV. Las propiedades mecánicas se determinaron mediante el ensayo de tracción. Se hace una recopilación de los aceros más utilizados en la construcción de chasis. Abstract. In the present work is carried out a brief information about the truck of war ZIL-131 given to know the place of its manufacture, year and use in the course of these, it is also called the characterization of the steel with which it is formed the chassis of the ZIL vehicle 131. Using the method of spectral analysis of atomic emission-semi, it was found that the chemical elements vanadium and molybdenum are the order of 0.4 -0.5 and 0.15 % respectively. The metallographic analysis revealed that the steel presents a microstructure of the ferritic type-alloyed. The size of grains was determined by the method of comparison, giving the value of not 10 ASTM. The value of hardness of the steel tested gave 168 HV. The mechanical properties were determined using the tensile test. It is a compilation of the steels most commonly used in the construction of chassis. Índice Introducción. ............................................................................................................................... 1 Capítulo I: Características generales de los chasis del vehículo y principales métodos de reparación ................................................................................................................................... 4 1.1-Introducción ...................................................................................................................... 4 1.2-Chasis (bastidor) ............................................................................................................... 4 1.3-Tipos de bastidores .......................................................................................................... 5 1.3.1-Batidor de larguero ..................................................................................................... 6 1.3.2-Construcción del bastidor ........................................................................................... 7 1.3.3-Características constructivas del chasis del camión ZIL 131 .................................. 10 1.4-Principales características de los aceros que se utilizan en la fabricación de los chasis para vehículos ....................................................................................................................... 12 1.4.1-Aceros de calidad ..................................................................................................... 12 1.4.2-Aceros de construcción ........................................................................................... 12 1.4.3-Propiedades mecánicas de aceros estructurales utilizados en la construcción de chasis ............................................................................................................................... 14 1.4.3.1-Aceros utilizados en la fabricación de chasis de pasajeros ................................. 15 Tabla 1.8. Propiedades mecánicas del material que utiliza la HINO en la fabricación de chasis de pasajeros. ............................................................................................................. 16 1.5-Reparación de los bastidores ........................................................................................ 16 1.6-Conclusiones parciales ................................................................................................... 18 Capítulo II: Materiales y Métodos ............................................................................................. 19 2.1-Introducción .................................................................................................................... 19 2.2-Composición química ..................................................................................................... 19 2.3-Análisis metalográfico ..................................................................................................... 19 2.4-Ensayo de dureza .......................................................................................................... 21 2.5-Ensayo de tracción ......................................................................................................... 22 2.5.1-Elaboración de las probetas para los ensayos de tracción ...................................... 22 2.5.2-Máquinas utilizadas .................................................................................................. 23 2.5.3-Realización de los ensayos de tracción ................................................................... 24 2.6-Posibles modificaciones en el chasis ............................................................................ 26 2.6.1-Uniones atornilladas ................................................................................................. 26 2.6.2-Proceso de soldadura .............................................................................................. 29 2.7-Conclusiones parciales ................................................................................................... 31 Capítulo III: Análisis y discusión de los resultados ................................................................... 32 3.1-Introducción .................................................................................................................... 32 3.2-Determinación de la composición química ..................................................................... 32 3.3-Análisis metalográfico ..................................................................................................... 32 3.4-Determinación de la dureza ............................................................................................ 33 3.5-Ensayo de tracción ......................................................................................................... 33 3.6-Estimación del límite de fatiga (σ-1) ................................................................................ 34 3.7-Conclusiones parciales ................................................................................................... 36 Bibliografía ................................................................................................................................ 40 Anexos Introducción. El presente trabajo pretende dar una visión general de la importancia que requiere acometer la caracterización del chasis de un ZIL 131, con vistas a proponer aceros equivalentes y solucionar la necesidad de ómnibus y camiones del país, así como de su posible reparación una vez construido y puesto en explotación. Debido a la necesidad de lograr la base de conocimientos necesarios para poder enfrentar la producción de bastidores para diferentes tipos de vehículos hemos decidido: -Conocer las características estructurales y constructivas de los bastidores y los principales elementos tecnológicos que inciden en la obtención de estos, así como los métodos principales de su reparación. El ZIL-131 es un camión ruso multipropósito, diseñado en la Unión Soviética, fue producido por la Fábrica de Automóviles Likhacheva (ZIL) de Moscú a partir de 1967. Durante la guerra fría gran parte de su producción se destinó para fines militares. Es muy popular en los antiguos países del bloque socialista. Para el ZIL-131(con cabrestante y sin el), hubo variaciones básicas, ZIL-131А vehículo con sistema eléctrico, no hermético, a partir de 1986 se produjo como ZIL-131NA, camión de bomberos AC-3 ,0-40 (131) M9-AR-01 en el chasis del ZIL-131, producción de "Pozhtekhnika-Pomerania", Arjángelsk Camiones con remolque ZIL-131V y ZIL131NV - desarrollados en 1986.Las variantes ZIL-131S, ZIL-131NS, ZIL-131AS, ZIL131NAS y ZIL-131NVS, fueron creadas especialmente para climas fríos. Además, una gran cantidad de la producción tiene el chasis para el montaje de equipos especiales diversos, tales como, abastecedores de combustible ATZ-131-3 ,4-131, DTA-4 ,4-131, DTA-4-131, camión contenedor MH-131, cisterna AC-4 ,0-131, AC-4 ,3-131 y otros. La producción del ZIL-131N en Moscú, fue detenida en 1994, en relación con el lanzamiento del ZIL-4334, pero en la fábrica automotriz de los Urales, se continúo produciendo hasta 2002, año en que fue reemplazado por el ZIL-433420. Luego de ese año la fábrica ZIL de los Urales dio como resultado una producción análoga; el ZIL-131N marca AMOUR-521320, incluyendo un motor diesel, y el chasis para un 1 equipo especial (camiones de bomberos, etc.) este modelo se sigue produciendo actualmente. [1] El principal objetivo de la mayoría de vehículos industriales que circulan por nuestras carreteras es el transporte de mercancías de grandes masas y dimensiones. Este hecho parte de unas características técnicas y constructivas propias de dicho tipo de vehículos de las que se destaca el elemento estructural de carrocería más importante y representativo del vehículo industrial, el bastidor. Problema científico: No tener caracterizado mecánica y estructuralmente el acero del chasis ZIL 131, imposibilita proponer aceros equivalentes que permitan la construcción de chasis, para solucionar la necesidad de ómnibus y camiones del país, así como de su posible reparación una vez construido y puesto en explotación. Hipótesis: Si se tiene caracterizado el acero del chasis ZIL 131, se podría proponer aceros con características mecánicas equivalentes, para construir chasis para ómnibus y camiones, con comportamiento similares al del ZIL 131. Objetivo general: Caracterizar desde el punto de vista estructural el acero del chasis del camión ZIL 131 y conocer los principales métodos de reparación del mismo. Objetivos específicos: 1. Realizar una revisión bibliográfica acerca de las características del chasis ZIL 131. 2. Recopilar información acerca de los métodos de reparación. 3. Determinar características estructurales del acero del ZIL 131. 2 Tareas: 1. Revisión bibliográfica y recopilación de información sobre las características estructurales y constructivas, así como las principales modificaciones al chasis del ZIL 131. 2. Elaboración de probetas y determinación de la composición química. 3. Corte, preparación y análisis metalográfico de probetas del chasis del ZIL 131. 4. Determinación de la dureza. 5. Elaboración de probetas y realización de Ensayo de tracción. 3 Capítulo I Características generales de los chasis del vehículo y principales métodos de reparación 1.1-Introducción En este capítulo se describen algunos aspectos de la fabricación para chasis de ómnibus y camiones existentes en el país como las dos grandes líneas de trabajo que se pueden seguir para lograr el objetivo de disponer del suficiente parque automotor de transporte público de pasajeros y de carga pesada, pero se especifica únicamente sobre el tema de la fabricación que constituye el asunto principal de la demanda apreciable en el país de transportación de pasajeros y de cargas nos hace pensar que la existencia en Cuba de diversas marcas de ómnibus y camiones con diferentes estados técnicos no es suficiente para cubrir las expectativas de transportación. Tomando en cuenta esta situación a partir de la tarea orientada por el Grupo UNECAMOTO al IDA hemos reunido un cúmulo de informaciones que sobre el tema de la fabricación de los bastidores para chasis. Los mismos como elemento básico de cualquier vehículo automotor son determinantes en la producción de ómnibus y camiones. Poder producirlos en el país significa poder continuar avanzando en la producción de los medios de transporte pero es necesario evaluar con rigor económico si es viable hacerlo. [2] 1.2-Chasis (bastidor) El bastidor de un vehículo es el elemento capaz de soportar la carga suspendida y los efectos que actúan sobre ella, como consecuencia del trabajo que realiza el vehículo. Dicho elemento consiste en un entramado de perfiles metálicos que conforman el esqueleto del vehículo y, además de actuar de sostén y soporte, resiste el peso del resto de componentes (carrocería, ruedas, motor y suspensiones) y las cargas estáticas y dinámicas que se originan por el funcionamiento del vehículo. Los sistemas portadores de los vehículos actuales son estructuras resistentes que se proyectan en forma de bastidor, cuerpos o carrocerías. En la literatura se ha tomado llamarle a los vehículos con sistema soportados en bastidor: vehículos con bastidor; a 4 los vehículos con sistemas soportados en cuerpos: vehículos de cuerpo; y a los vehículos con sistemas soportados en carrocerías, vehículos sin bastidor. El sistema soportado en bastidor se emplea en los vehículos de transporte de designación general (GAZ-53, ZIL-130, MAZ-500), multipropósito (GAZ-66, ZIL-131, Ural-375 y otros), en los remolcadores multiejes (MAZ-535, MAZ-537) y en las plataformas (ZIL y otros). [3] Figura1.1. Elementos que componen al chasis. 1.3-Tipos de bastidores El tipo de bastidor (figura 1.2) es variable en función del vehículo, del uso del mismo y de los esfuerzos que éste debe de soportar. La utilización de cada tipo de bastidor en los vehículos industriales, depende de varios factores, como pueden ser las dimensiones, rigidez, masa a transportar, proceso de fabricación o el uso del vehículo. En este trabajo se hace énfasis en el bastidor de larguero ya que es el que mas se utiliza en vehículos industriales de transporte de carga, por su alta rigidez y sencillez en la fabricación. 5 Figura 1.2.Tipos de bastidores. 1.3.1-Batidor de larguero Se compone de dos perfiles longitudinales, denominados largueros, unidos entre sí por varios travesaños que se disponen perpendicularmente a los largueros. Este tipo de bastidor independiente de la carrocería es sumamente rígido, lo cual lo hace ideal para el transporte de grandes cargas. Existen casi tantos tipos de bastidores de largueros longitudinales como fabricantes y modelos de vehículos hay en el mercado, ya que cada vehículo está destinado a un uso concreto y cuenta con unas características técnicas y dimensiones propias. Además, el uso de materiales y procesos de fabricación diferentes también resultan en unas dimensiones específicas delos perfiles de cada bastidor. A continuación se presentan los bastidores más utilizados en los vehículos industriales. 6 Bastidor con perfil en U Los bastidores cuyos largueros se forman a partir de perfiles en U se encuentran principalmente en tracto-camiones, camiones rígidos, autobuses y remolques, y es por eso que son los más utilizados en el conjunto de los vehículos industriales. Bastidor Reforzado Este tipo de bastidores es el utilizado para camiones que transportan grandes pesos y que disponen de carrozado. Bastidor con perfil de doble T Los bastidores construidos a partir de perfiles de doble T se encuentran únicamente en semirremolques y algunos modelos de remolques. Bastidor compuesto Se denomina bastidor compuesto, al bastidor cuyos largueros presentan a lo largo de su longitud secciones con diferentes perfiles estructurales. 1.3.2-Construcción del bastidor Los elementos constitutivos de un chasis de carga son básicamente dos: (Figura 1.3) • Los largueros • Los travesaños Estos dos elementos se unen para formar la estructura integral del chasis. Los largueros son los perfiles longitudinales de la estructura, son dos y en este se asientan y apoyan un sin número de elementos. Los travesaños, son los tramos transversales que están entre los largueros, por lo general son tres o cuatro dependiendo del largo del camión. Se puede añadir otro travesaño a la estructura siempre y cuando se lo realice bajo la supervisión de la casa constructora del chasis y del ente controlador de cada país. 7 Figura 1.3. Elementos de un Chasis. Los largueros se fabrican mediante estampado de planchas de acero y frecuentemente es un perfil que tiene la sección transversal en forma de canal con una relación entre la altura de la sección transversal y el ancho de las alas del perfil . Las alas del canal están dirigidas hacia adentro. Los espesores de la plancha de acero, con el que se fabrican los largueros se encuentran entre =5.0 – 10.0 mm. En calidad de materiales para la fabricación de los largueros se seleccionan aceros de bajo contenido de carbono que se estampan en frio, entre los que tenemos los aceros 15, 20, 25 y 25KP. A veces se emplea el acero al Titanio 30T (vehículo ZIL), que permite gracias a sus altas propiedades mecánicas bajar un poco (15 – 20%) el peso del bastidor. En correspondencia con el carácter de la carga del bastidor para los vehículo de dos ejes la parte mayor de la sección del larguero se encuentra en la parte media del bastidor y hacia los extremos esta disminuye. Esto asegura una resistencia equitativa a la flexión de los largueros, posibilita la disminución delpeso del bastidor y facilita la colocación de las ballestas delanteras y traseras. Además, esta configuración a lo largo del larguero brinda la posibilidad de bajar el centro de gravedad del vehículo. 8 Al bastidor se le provee de parachoques en la parte delantera y trasera, que evita el deterioro del revestimiento delantero, el radiador, y la carrocería del vehículo cuando ocurren encontronazos casuales contra obstáculos. Los parachoques de los vehículos militares se construyen planos y se utilizan para brindar ayuda a vehículos atascados, empujándolos. El travesaño extremo trasero del bastidor se utiliza para el montaje de los medios de tracción. Este travesaño frecuentemente se refuerza con otro travesaño. Los largueros con los travesaños se unen preferentemente mediante remachado en frío, rara vez con soldadura. Los bastidores soldados son más rígidos. Sus defectos radican en la dificultad de repararlos y la presencia de tensiones residuales (de montaje) luego de la soldadura, lo que puede influir negativamente en la resistencia del bastidor. Los bastidores remachados poseen una alta capacidad de reparación y están libres de las tensiones de montaje. Los travesaños se fijan a las alas de los largueros y a sus paredes o a ambas. El diámetro de los remaches que se utilizan se encuentran entre 5.0 – 10.0 mm. Contra las paredes y alas se fijan los soportes de los ganchos de tracción, el apoyo de la cabina, las ballestas, los resortes de las cabinas abatibles, los amortiguadores, los limitadores de la flexión de las ballestas, los agregados de la transmisión de fuerza, la plataforma, así como la rueda de repuesto, los depósitos de combustible, los estribos de la cabina y otros. Es obligatorio ubicar travesaños en los lugares de fijación de los soportes de las ballestas del motor, de los depósitos de combustibles, en el lugar de ubicación de los ejes de los balancines de las ballestas (para los vehículos de tres ejes), y a los propios largueros en estos lugares con frecuencia se refuerzan con insertos especiales. Los travesaños se estampan del mismo tipo de plancha de acero que se emplea en los largueros. Cuando la forma del travesaño es muy compleja se utiliza el acero de alta plasticidad. Por la forma en el plano los bastidor de largueros pueden ser rectangulares con largueros paralelos y de alas con ancho constante (vehículos GAZ 66, ZIL 131), 9 rectangulares con largueros paralelos y que se estrechan las alas hacia la parte delantera (vehículos ZIL-157, ZIL-485), de forma trapezoidal con largueros rectos y alas de ancho constante y en forma X. Las tres últimas formas de largueros permiten aumentar el ángulo de giro de las ruedas directrices, y por consiguiente, disminuir el radio de giro del vehículo. [3,4] 1.3.3-Características constructivas del chasis del camión ZIL 131 [1,3] En la figura 1.4 se muestra el chasis del camión del ZIl-131, así como todos los componentes que lo corresponde para tener una noción más detallada sobre este bastidor. Figura 1.4. Bastidor del vehículo ZIL-131 1-Defensa (parachoques); 2. Ganchos de tracción; 3. Soporte guía de la manivela de arranque manual del motor; 4. Primer travesaño; 5. Protector contra suciedades del motor; 6. Soporte del apoyo trasero del motor; 7. Soporte superior del amortiguador; 8. Soporte de fijación de la válvula electroneumática; 9. Segundo travesaño; 10. Soporte de la suspensión trasera de la cabina; 11. Soporte de de las barras de fijación de la caja de traspaso; 12. Tercer travesaño; 13. Cuarto travesaño; 14. Travesaño trasero; 15. Argolla para la cadena del remolque; 16. Dispositivo (gancho) de tracción; 17. Soportes de los parachoques (topes) de la ballesta trasera; 18. Soporte trasero de la ballesta delantera; 19. Largueros; 20. Soporte delantero de la ballesta delantera. 10 ZIL-131 A los terminales delanteros de los largueros se fijan mediante bridas y cartabones la defensa (parachoques), así como los ganchos para la tracción delantera del vehículo en caso de averías u otras necesidades. El primer travesaño es un perfil modelado que se fija al ala superior e inferior del larguero. En el mismo se han practicado orificios para la fijación del apoyo delantero del motor y para el marco del radiador, así como para el soporte de la barra reactiva del motor. A este travesaño se le ha colocado el protector que evita la caída de suciedades del camino debajo del motor y protege también al espacio que se encuentra debajo del capó en la carrocería. En la parte delantera de los largueros derecho e izquierdo del bastidor se fijan los soportes para la fijación de las ballestas delanteras y el soporte para la fijación de los amortiguadores. Los soportes son para los apoyos traseros del motor. Entre las alas superior e inferior de los largueros se incrustan insertos refuerzos que excluyen la flexión del ala inferior, ante los impactos de las ballestas delanteras sobre los parachoques limitadores. El segundo travesaño y el tercero, están fijados a los largueros con ayuda de cartabones. En la parte intermedia de ellos se han practicado unos orificios que permite el paso a través de los mismos de los árboles cardanes. En el segundo travesaño se fija el soporte del apoyo trasero de la cabina, el soporte de fijación de la válvula electro neumática de mando de la caja de traspaso y el soporte de la palanca del freno de mano. Además en el segundo y tercer travesaño están ubicados los soportes en cuyas alas longitudinales se encuentra colgada la caja de traspaso. El cuarto travesaño está remachado en tres partes y está unido a los largueros con cartabones de refuerzo. En el quinto travesaño del bastidor está colocado el dispositivo de remolque, dos argollas para la fijación de la cadena del remolque en caso de avería. El quinto travesaño está reforzado con otro travesaño. En el chasis entre la cabina y la plataforma (cama) está ubicado el dispositivo para la rueda de repuesto. 11 1.4-Principales características de los aceros que se utilizan en la fabricación de los chasis para vehículos 1.4.1-Aceros de calidad Para la fabricación de los bastidores se utilizan aceros de calidad. Estos aceros se obtienen fundamentalmente en hornos Martín y se le exigen elevadas exigencias en cuanto a su composición química, cantidad de inclusiones no metálicas y sustancias nocivas. El contenido de azufre y fósforo en estos aceros debe ser no mayor de 0.040 – 0.035% de cada uno. Los aceros de calidad se dividen en: de construcción e instrumentales y en aceros de propiedades especiales. En el presente trabajo solo nos referimos a los aceros de construcción, los que a su vez pueden ser al carbono o aleados. Los aceros de construcción se marcan con una cifra de dos dígitos, que significan el contenido medio de carbono en centésimas de porciento. Por ejemplo el acero 25 contiene cerca de 0.25% de carbono. En la denominación de los aceros al carbono designados para la fundición después de las cifras que se corresponde con el contenido de carbono se coloca la letra L (en ruso) que significa de fundición, por ejemplo 25L. 1.4.2-Aceros de construcción [3] Los aceros de construcción se emplean ampliamente durante la producción y reparación de las piezas de los vehículos, en la fabricación de los equipamientos y dispositivos de explotación y reparación no estándar. Con este fin están ampliamente difundidos, tanto los aceros al carbono, como los aceros aleados y fundamentalmente los aceros de bajo y medio contenido de carbono para ambos casos. 12 En la industria automovilística tiene una menor utilización los aceros al carbono designados para la fundición, y los aceros de construcción de baja aleación (GOST 5058-65). Para la fabricación de las partes componentes del bastidor se utilizan fundamentalmente los que se relacionan en la tabla 1.1. Tabla 1.1.Composición química y propiedades mecánicas de los aceros de calidad de bajo contenido de carbono (GOST 1050-60). Composición química, % Marca del acero C 15 0.12-0.19 20 0.17-0.24 20KP 0.17-0.24 25 0.22-0.30 Cr, no más Si Mn 0.170.37 0.170.37 No más de 0.7 0.170.37 0.350.65 0.350.65 Propiedades mecánicas** σB, σT, Dureza б, kgf/m kgf/m HB, no % m2 m2 más 0.25 38 23 27 140 0.25 42 25 25 156 0.250.50 0.25 39 23 27 156 0.500.80 0.25 46 28 23 170 *El contenido de fósforo para estos aceros no más de 0.40%, el contenido de azufre no más de 0.040% y el contenido de níquel no más de 0.25%. **La dureza está referida al acero laminado en caliente, el resto de las propiedades mecánicas son para el acero normalizado. Tabla 1.2. Aceros constructivos al carbono de calidad GOST 1050-60. (Propiedades mecánicas en estado normalizado) Marc a del acero 15 15KP 20 20 KP 25 Límite de fluencia (kgf/mm2 ) no menor 23 21 25 23 28 Límite de resistenci a a la tracción (kgf/mm2) 38 36 42 39 46 Elongació n relativa en % Contracció n relativa en % no menor Grupo I 27 29 25 27 23 55 55 55 55 50 Viscosida d de impacto (kgf/cm2) Durez a HB 9 143 143 156 156 170 13 1.4.3-Propiedades mecánicas de aceros estructurales utilizados en la construcción de chasis [6,7] En Colombia y varios países de América Latina, se utilizan el acero estructural ASTM 36, para loschasis de carga. La tabla 1.3 muestra las propiedades mecánicas [4, 5,6]. Tabla 1.3 Propiedades mecánica del acero ASTM 36 del acero. ACERO ESTRUCTURAL ASTM 36 CARACTERISTICAS Punto de fluencia 2540 Kg/cm2 Resistencia min a tensión 4100 kg/cm2 Resistencia a la tensión 4080-5625 Kg/cm2 Modulo de Elasticidad 2.043000 Kg/cm2 Fuente: Carrocerías Faican. La firma Chevrolet utiliza en la mayoría de sus modelos un acero estructural del tipo SAPH440, cuya característica, se presenta en la tabla 1.4. Tabla 1.4 Propiedades mecánica del acero SAPH 440. ACERO SAPH 440 CARACTERISTICAS Punto de fluencia 2000 Kg/cm2 Resistencia min a tensión 3800-4200 Kg/cm2 Resistencia a la tensión 4000-5500 Kg/cm2 Modulo de elasticidad 2.500000 Kg/cm2 Fuente: Manual de Constructores de Carrocerías GM Colmotores La reconocida firma IVECO, cumple con todas las normativas Europeas, en los referentes a los aceros utilizados en chasis de carga. En las tablas 1.5, 1.6 y 1.7están las características mecánicas de los aceros estructurales que esta firma utiliza. Tabla 1.5. Propiedades mecánicas del acero FeE 420. ACERO DE ALTA RESISTENCIA FeE 420 Resistencia a la rotura ≥ 530 N/mm2 (53 Kgf/mm2) Límite de elasticidad ≥ 420 N/mm2 (42 Kgf/mm2) Alargamiento ≥ 21 % Fuente: IVECO Gama Euro 14 Tabla 1.6. Propiedades mecánicas del acero FeE 490. ACERO DE ALTA RESISTENCIA FeE 490 Resistencia a la rotura ≥ 610 N/mm2 (53 Kgf/mm2) Límite de elasticidad ≥ 490 N/mm2 (42 Kgf/mm2) Alargamiento ≥ 19 % Fuente: IVECO Gama Euro Tabla 1.7. Propiedades mecánicas del acero Fe 510 D. ACERO DE ALTA RESISTENCIA Fe 510 D Resistencia a la rotura ≥ 520 N/mm2 (53 Kgf/mm2) Límite de elasticidad ≥ 360 N/mm2 (42 Kgf/mm2) Alargamiento ≥ 22 % Fuente: IVECO Gama Euro 1.4.3.1-Aceros utilizados en la fabricación de chasis de pasajeros [6,7] Los aceros utilizados en la fabricación de un chasis de pasajeros difieren frente a uno de carga, principalmente en los refuerzos y en la estructura del material. Para realizar las respectivas comparaciones y poder utilizar estos parámetros para el diseño y análisis estructural, se toma como referencia un chasis de carga y otro de pasajeros de la misma marca. De igual manera se ha colocado los datos de aceros de otras marcas a fin de identificar el acero más utilizado en la fabricación de los mismos. Chevrolet utiliza en la mayoría de sus modelos un acero SAPH440, como base material para la elaboración de un chasis de pasajeros. La principal variante es el espesor de los largueros y travesaños. Por lo investigado se determinó que el espesor de un chasis de pasajeros está en el orden de los 8mm9 mientras que el espesor de un camión de 10 a 12 mm. La HINO utiliza los siguientes materiales para la fabricación del bastidor de bus. La tabla 1.8, contiene los valores de resistencia de los aceros que utiliza la marca HINO. 15 Tabla 1.8. Propiedades mecánicas del material que utiliza la HINO en la fabricación de chasis de pasajeros. MATERIAL RESISTENCIA A LA TENSION 440 N/mm2 ( 45 Kg/mm2) TIPO DE METAL LIMITE DE FLUENCIA 304 N/mm2 ( 31 Kg/mm2) Placa de acero laminado en caliente Placa de acero laminado 540 N/mm2 ( 55 Kg/mm2) en caliente Fuente: Manual para el Montaje de Carrocerías HINO 392 N/mm2 ( 40 Kg/mm2) MAN nos presenta el siguiente cuadro con el material utilizado en su bastidor de pasajeros así como sus características a destacar. ACERO QSTE 340 TM, SEW 092 Resistencia a la tracción 420 N/mm2 Límite de fluencia 290 N/mm2 Alargamiento relativo 25 % Fuente: MAN Normas de Carrozado 1.5-Reparación de los bastidores [2] El bastidor es uno de los elementos más importantes del carro, ya que a este se fijan las piezas, conjuntos y agregados. Del estado técnico del bastidor depende en gran medida el trabajo normal de los agregados que se fijan a él. Los defectos del bastidor provocan, como regla general, el desajuste y por tanto el desgaste excesivo o roturas del resto de las piezas y agregados. Los defectos generales que presenta el bastidor son: Debilitamiento de las uniones remachadas. Flexión y torceduras de los largueros y travesaños. Grietas en los largueros y travesaños y en las superficies de fijación. Corrosión de las piezas. Los remaches se comprueban mediante golpes ligeros con un martillo (preferiblemente de cabo largo). Los remaches flojos se sustituyen. Se recomienda el remachado en caliente, es decir, calentando el remache, ya que este al enfriarse 16 queda más compacto. Los remaches se cambian de forma consecutiva y no todos a la vez, así se evitan cambios de posición en la interrelación de las piezas. La calidad del remachado se comprueba mediante un calibrador. La flexión y torcedura se determina mediante control visual o con la ayuda de reglas y patrones. La flexión de los largueros no debe ser mayor de 5.0 mm en toda su longitud. El proceso de enderezamiento de las piezas se realiza en frío. Al detectarse grietas en los apoyos de las ballestas y amortiguadores, éstos deben sustituirse. Las grietas en los largueros y travesaños se limitan y se rellenan en dos direcciones comenzando por el orificio realizado para la limitar la grieta. Para reparar el bastidor se utiliza la soldadura eléctrica. Se recomienda el empleo de los electrodos de origen soviético 035-6 BN-48 y el UONI-3/55 o su sustituto de igual características. Las grietas en los largueros y travesaños pueden reparase mediante soldadura insertándoles refuerzos. En la figura 1.5 se muestran los diferentes tipos de refuerzos que se utilizan en la reparación del bastidor: A. Reparación de una sección “U”: B y C. Reparación de una sección angular “L”; y D. Reparación utilizando una plancha (chapa) rectangular. Figura 1.5. Tipos de refuerzos utilizados durante la reparación de los bastidores con defectos. 17 La corrosión de la superficie de las piezas se elimina mediante métodos mecánicos, aunque pueden utilizarse métodos químicos, pero con un adecuado proceso de pasivación de las superficies tratadas por las sustancias químicas. 1.6-Conclusiones parciales 1. Se realiza una revisión bibliográfica acerca de los aceros más utilizados en los chasis de cargas y pasajeros de firmas reconocidas mundialmente. 2. Se brinda información de la estructura y conformación del chasis del camión de guerra ZIL- 131. 3. Se describen los distintos procedimientos de reparación del chasis del camión de guerra ZIL-131. 18 Capítulo II Materiales y Métodos 2.1-Introducción En este capítulo se presenta el material del chasis ZIL 131, el cual fue caracterizado por varios métodos. Se le realizo distintos análisis y mediciones para conocer sus propiedades mecánicas, composición química y dureza. 2.2-Composición química Tabla 2.1. Composición química del acero del chasis (%), obtenida por el método de análisis espectral de emisión atómica-semicuantitativo. Acero C Cr Mn V Mo Ti S P Chasis ZIL 131 0,19 0.1 0.3-0.5 0.4-0.5 0.15 <0.05 0,025 0,020 Los elementos químicos C, S y P, se determinaron por el método de análisis espectral de emisión atómica. 2.3-Análisis metalográfico El análisis metalográfico se realizó con la ayuda de un microscopio óptico metalográfico, marca NOVEL (figura 2.1) de fabricación alemana con cámara fotográfica digital incorporada, con estilo de platina invertida y con diferentes tipos de objetivos (x5, x10, x40, x100), hasta aumento x800. Mediante el método de comparación se determinó el tamaño de grano, siendo el mismo de No 10 ASTM, que significa, que el diámetro medio del grano es de 11,2 μm. 19 Figura 2.1.Microscópio ópticoalemán marca NOVEL Figura 2.2. Microestructura del material del chasis (x100) 20 Figura 2.3. Microestructura del material del chasis (x200) Figura 2.4. Microestructura del material del chasis (x400) [8] 2.4-Ensayo de dureza [9] La dureza se determinó con un durómetro de marca heckert del año 1989 de fabricación alemana. En la tabla 2.2 se reflejan los resultados de las mediciones realizadas. 21 Tabla 2.2. Valores de dureza. Mediciones 1 2 3 4 5 Valor medio Desviación estándar (S) Dureza (HV) 158 171 166 167 177 167.8 7 Los valores de S, son calculados a partir de la ecuación 2.1. Ecuación 2.1 Donde: = Valor medio. = Número de mediciones. = Valor de cada medición de dureza. 2.5-Ensayo de tracción 2.5.1-Elaboración de las probetas para los ensayos de tracción Las probetas se elaboraron según la Norma NC-04-07 Probetas planas de espesores de 3mm hasta 5mm [10], en plano en anexo No.4 se muestra el plano con la dimensiones. La elaboración de aproximación de las dimensiones de las probetas se realizó primeramente en una máquina recortadora (modelo 7Б35) destinada para elaborar con cuchillas superficiales, planas o deformes en posición horizontal, vertical e inclinada con longitud máxima de tratamiento de 500 mm. (Figura 2.5). 22 La elaboración final se realizó en una máquina fresadora (marca MAS, modelo FU2A, año 1971), figuras 2.8 y 2.9). En la figura 2.10, se muestran las probetas elaboradas. 2.5.2-Máquinas utilizadas Figura 2.5. Recortadora. (modelo 7Б35, año 1971) Figura 2.8. Fresadora. (marca MAS, modelo FU2A) 23 Figura 2.9. Fresadora. (marca MAS, modelo FU2A) Figura 2.10. Probetas de tracción elaboradas. 2.5.3-Realización de los ensayos de tracción Los ensayos de tracción se realizaron con una máquina (marca CRITM, año 2009) de fabricación China de 12 toneladas, (Figura 2.11 y 2.12) 24 Parámetros obtenidos del ensayo de tracción: Re:Límite de Fluencia. Rm:Resistencia a la rotura. E:Módulo de Elasticidad. δ: Elongación relativa. Figura 2.11: Máquina de ensayos mecánicos. (marca CRITM, año 2009) Figura 2.12. Controlador de la máquina de ensayos. 25 En la tabla 2.3, se muestran los valores de los diferentes parámetros inherentes al acero, obtenidos para las tres probetas ensayadas y la media de los mismos. Tabla 2.3. Valores de los parámetros los parámetros del ensayo de tracción. Parámetros Re (MPa) Rm (MPa) δ (%) E (MPa) Probeta 1 460 548 25.5 1.984.105 Valores de los parámetros Probeta 2 Probeta 3 442 428 527 509 26 27 5 1.960.10 1.942.105 Valor medio 443 528 26.1 1.96 *105 2.6-Posibles modificaciones en el chasis [3] 2.6.1-Uniones atornilladas Si es necesario sustituir los tornillos de serie por otros más largos, utilizar tornillos del mismo diámetro, de la misma clase de resistencia y con el mismo paso de rosca. Aplicar a los nuevos tornillos el mismo apriete de los de serie. Ejecución de agujeros en el bastidor del chasis Si es necesario podrán efectuarse perforaciones en el alma de los largueros del bastidor, pero se exige que se cumplan las siguientes prescripciones: 1-El diámetro máximo permitido de los taladros es de 17 mm de diámetro y la distancia entre un orificio y otro (figura 2.13) no debe ser inferior a 50 mm. La distancia entre el agujero y el borde del larguero no debe ser inferior a 20% de la altura del larguero. Todos los taladros deben recibir acabado y tener sus rebordes restirados mediante un leve avellanado. 26 Figura 2.13. Uniones atornilladas. 2-Recomendamos para que se utilicen las posiciones patrones del taladro existente en los largueros del bastidor del chasis (figura 2.14). Esto facilita y proporciona la unificación de las piezas que fijan los componentes, así como el aprovechamiento de los taladros existentes en los largueros. Figura 2.14. Larguero del bastidor del chasis. 27 Prolongación del voladizo trasero 1-La prolongación del bastidor del chasis sólo será permitida en chasis para autobuses con motor delantero, siempre que sean observadas las prescripciones de peso bruto total, carga admisible por eje y los límites legales vigentes y/o constructivos para el voladizo trasero; también deberá ser observado que él ángulo de salida sea mantenido dentro de los límites satisfactorios. Figura 2.15. Voladizo trasero. 2-Para prolongaciones superiores a 350 mm, prever un travesaño adicional, observando una distancia mínima de 350 mm entre los dos travesaños traseros. El travesaño terminal podrá ser desplazado hacia atrás, montándose un travesaño adicional en su lugar o ser mantenido en su lugar, montándose otro travesaño en el extremo del bastidor. De cualquier manera, deberá ser montado un travesaño terminal, aun cuando no esté previsto un enganche para remolque. 28 2.6.2-Proceso de soldadura La soldadura de elementos metálicos ha sido muy empleada para unir las superestructuras a los bastidores de los chasis de autobuses. Esto ha demostrado que se trata de un proceso de unión seguro, práctico, de coste reducido y que atiende a las más severas exigencias técnicas, cuando es bien ejecutado. Para obtener resultado que atienda a las prescripciones en el proyecto, es necesario usar un equipo con mantenimiento apropiado, materiales de calidad asegurada para los electrodos y, lo más importante, un soldador entrenado y capacitado para ejercer estas funciones. Este ítem trata del proceso recomendable “Sujeción de la superestructura en el bastidor mediante soldadura” (trata de la fijación de los elementos estructurales de los armazones que son soldados en los largueros de los bastidores). Resaltamos que, para efectuar el alargamiento de los largueros, además de la necesidad de refuerzos interiores, es necesario que se compruebe la mano de obra calificada (experiencia, entrenamiento, etc.), las soldaduras deben obedecer a métodos de ensayo no destructivo (ultrasonido, líquido penetrante, etc.). Selección de los materiales para Soldadura Para ejecutar la soldadura es fundamental tener previo y pleno conocimiento de los materiales de que han de unirse en este proceso. Recomendaciones para efectuar la soldadura 1. El núcleo de la llama debe estar en el centro de la boquilla. 2. Tanto la boquilla de contacto como la boca, deben estar limpios y libres de residuos de soldadura, mantenerlos constantemente limpios. 3. La soldadura en posición vertical, siempre que sea posible, debe efectuarse en dirección ascendente. 4. Cerciorarse antes de que el material de deposición electrolítica tenga las mismas propiedades mecánicas de los largueros. 29 Exigencias de construcción y técnicas de acabado para la soldadura 1. Los cordones de soldadura deben ejecutarse en locales que no sufran esfuerzo mayor de lo que le corresponde a la resistencia del material a ser soldado. 2. Hay que preocuparse en hacer el cordón, por ejemplo, en una zona neutral y en las piezas con tendencia a combado o alabeo próximos a sus extremos. 3. Las costuras de soldadura deben efectuarse paralelas y en la dirección de esfuerzo. Deben evitarse cordones de soldadura transversales. 4. En el caso de no poder evitar los cordones transversales en vigas o similares sometidos a flexión, tener mucho cuidado para que los puntos de soldadura aplicados sean ejecutados de una forma perfecta. 5. La configuración de la pieza tiene que ser realizada de una manera que el flujo de fuerza no encuentre, dentro de lo posible, ningún obstáculo. Deben evitarse los cambios bruscos de sección y el acumulo exagerado de costuras. Los puntos de transición que puedan sufrir efecto de entalladura deben efectuarse, a medida de lo posible, con cordón cóncavo de canto. 6. El proceso de soldadura debe seleccionarse llevando en consideración que las tensiones y las deformaciones resultantes sean siempre las menores posibles. 7. El material soldado debe presentar buena afinidad de unión en la base del cordón, no debe presentar poros, fallos de unión ni inclusiones de escorias. 8. 8-Los residuos de chispas de la soldadura formados por el revestimiento deben retirarse. 9. Las piezas deben tener su forma planeada de modo que después de recibir la soldadura, dentro de lo posible, no sea necesario enderezarlas. 10. El enfriamiento de los puntos de soldadura no debe abreviarse mediante procesos especiales. 11. Durante la soldadura de las piezas, el cordón se enfría lentamente, por lo tanto, éstas no deben desplazarse o sacudirlas. 12. En casos especiales, se recomienda un tratamiento térmico después de la soldadura, por ejemplo: 30 “Revenido de estabilización”, para con él eliminar las tensiones interiores y disminuir la dureza de los cordones en las zonas de transición, sin modificar considerablemente las propiedades del material. 13. En los puntos de soldadura que deben rectificarse, se puede disminuir el espesor del material hasta el 5%. Observar las instrucciones contenidas en los dibujos sobre cada tipo de ejecución y los trabajos de los cordones de soldadura, así como su comprobación. Soldadura eléctrica con puntos por resistencia Los puntos de soldadura no deberán estar quemados, ni comprimidos demasiado, siendo que las partes soldadas por puntos no deberán presentar ondulaciones o trizaduras, hacer control visual en todas las piezas soldadas y, en caso de dudas con respecto a la resistencia de cualquier soldadura, probar su resistencia a través de un ensayo de tajadera. En el ensayo, un punto de soldadura con resistencia suficiente debe romperse alrededor del punto de fusión, mientras que una soldadura deficiente permite la separación de las dos chapas o chapa/tubo, en el mismo punto de la soldadura. 2.7-Conclusiones parciales 1. El acero del chasis ZIL 131, analizado posee un contenido de carbono de 0,19 % y además otros elementos de aleación tales como, vanadio, molibdeno y titanio en 0,4-0,5, 0,15 y 0,05 % respectivamente. 2. La microestructura del acero del chasis ZIL 131 analizado, es ferritico-perlitica, con tamaño No 10 ASTM (11, 2 μm). 3. El valor de la dureza del acero es de 168HV. 31 Capítulo III Análisis y discusión de los resultados 3.1-Introducción En el capítulo anterior, de materiales y métodos, se estableció una metodología de trabajo, donde se determinó la composición química por el método de análisis espectral de emisión atómica semicuantativo y cuantitativo, análisis metalográfico, a la probeta del chasis del ZIL 131 y la determinación de la dureza. Se hace una discusión de los resultados obtenidos en el ensayo de tracción. 3.2-Determinación de la composición química La tabla 2.1 muestra la composición química del acero del chasis, obtenida por el método de análisis espectral de emisión atómica-semicuantitativo y cuantitativo, se observa que el acero es microaledo al vanadio, titanio y molibdeno, es decir no es un acero al carbono. Los fabricantes de chasis como la marca HINO, CHEVROLET, IVECO Gama Euro [6,7], en algunos de sus aceros para chasis, contienen vanadio, titanio y molibdeno, pero en ningún caso el vanadio sobre pasa el valor de 0,15 %, como este elemento se determinó por un método semicuantitativo, es muy probable que su valor real en la muestra analizada sea menor que el indicado. El valor del contenido de azufre (S) y fósforo (P) de 0,020 y 0,0 25 % en el acero analizado, indica que estamos en presencia de un acero de calidad, es decir con un alto por ciento de limpieza metalúrgica, como se observa en la microfotografía de la figura 2.4. 3.3-Análisis metalográfico En la figura 2.4 a 400 X, se observa con claridad, que la microestructura del acero analizado es ferritico-perlitica, con ausencia total de banda de ferrita, presentando el acero analizado una gran homogeneidad microestructural. El tamaño de grano No 10 ASTM encontrado en el acero del chasis ZIL 131, significa que estamos en presencia de un acero de granos finos. Según la ecuación de Hall- 32 Pech, del grano y donde y es el limite de fluencia del acero, d es el tamaño medio son constantes del material [9], como se observa en la ecuación, que a medida de que el tamaño de grano del acero sea más pequeño, el valor del límite de fluencia, se hace más grande. La disminución del tamaño de grano constituye un mecanismo de endurecimiento del acero. 3.4-Determinación de la dureza La tabla 2.2 muestra los valores de dureza obtenidos para cada probeta, el valor promedio de la dureza es de 168 Hv, con una desviación estándar de 7 Hv, asegurando un coeficiente de variación (S/ ) de 4 %, lo cual indica, la aceptable dispersión de los valores de la dureza. Utilizando la relación empírica conocida, entre la resistencia y la dureza, [9], se obtiene que , resultado algo superior, al obtenido experimentalmente en el ensayo de tracción (538 MPa), este valor de resistencia es comparable con los valores de que utilizan las marca IVECO e HINO en la fabricación de chasis, ver tablas 1.5 y 1.8 del capítulo I [7]. 3.5-Ensayo de tracción En la tabla 2.3 se presentan los resultados del ensayo de tracción realizados a tres probetas, los valores obtenidos de la resistencia a la rotura y el límite de fluencia, como valor promedio son 528 MPa y 443 MPa, respectivamente, ningún acero al carbono de bajo contenido de carbono (0,19% ), posee estos valores tan altos de resistencia. Estos valores de propiedades mecánicas están en correspondencia con los valores que muestran las tablas 1.5. 1.6 y 1.7. La micoestructura, la composición química (V, Mo y Ti), el contenido de carbono y los altos valores de la resistencia a la rotura y límite de fluencia, que poseen las probetas analizadas del chasis ZIL 131, aseguran que se trata de un acero microaleado con un bajo contenido en carbono, caracterizado por un alto valor de la resistencia a la rotura 33 y el límite elástico , buena limpieza metalúrgica controlada y una estructura de grano fino, es decir estamos en presencia de un acero de baja aleación y alto límite elástica. Utilizando las gráficas del anexo 1, obtenidas del ensayo de tracción, se conoce que en la zona lineal de la curva tensión–deformación, ver fig.3.1, se cumple que σ= Eε [9], donde, σ es la tensión aplicada, E el módulo de elasticidad y ε la deformación. Figura 3.1. Curva tensión-deformación La determinación de E, se realizó con el programa interno que trae la máquina, dando un valor promedio de 1.96 *105 MPa = 196 GPa, según la base de datos de materiales online MatWeb [11], todos los aceros al carbono y de baja aleación, poseen un módulo de elasticidad que varía de 196-213 GPa. En ningunos de los manuales revisados, los diseñadores hacen alusión al límite de fatiga del material utilizado en chasis. 3.6-Estimación del límite de fatiga (σ-1) El límite de fatiga es el esfuerzo máximo invertido que puede ser repetido un número indefinido de veces sobre una probeta normalizada y pulimentada girando sometida a flexión, sin que se produzca falla o rotura, Vanegas [12]. La figura 3.2, ilustra la relación entre el límite de fatiga (σ-1) y el esfuerzo último (σB) para diferentes aceros. La zona de sombreado oscuro corresponde a la tendencia que 34 sigue la mayoría de los aceros, de acuerdo con los datos experimentales; se observa que para valores menores de aproximadamente 1380 MPa, entre mayor es el σB del acero, mayor es su límite de fatiga. La tendencia de los datos se aproxima a las dos líneas rectas mostradas en la figura 3.2 una línea tiene una pendiente de 0.5 y, al extrapolar, partiría desde el origen del diagrama; esto indica que el límite de fatiga es la mitad de la resistencia a la tracción (σB). La otra línea es horizontal y parte desde el punto (1380, 690) MPa; se asume, entonces, que para los aceros con σB > 1380 MPa, el límite de fatiga es aproximadamente 690 MPa. σ-1 σB Figura 3.2. Relación entre el límite de fatiga (σ-1) y la resistencia a la tracción (σB) de los aceros. (Fuente [12]) Se puede concluir que para la mayoría de los aceros (de bajo carbono, aleados e inoxidables) se tiene que: σ-1 = 0,5 * σB, si σB < 1380 MPa 35 En el caso del acero del ZIL 131, se obtuvo mediante el ensayo de tracción un valor de σB= 528 MPa, por tanto σ-1 = 0,5 * σB= 0,5 (528)=264 MPa. El valor estimado del límite de fatiga a flexión (σ-1) es de 264 MPa. En la tabla 3.1 se muestran los valores de resistencia a la rotura de tres aceros del tipo AISI reportado en la base de datos MatWeb [11] y los resultados del límite de fatiga de los mismos aceros reportados en el Manual de Resistencia de los Materiales de Pisarenko [13]. Tabla 3.1. Resistencia a la rotura (σB) y Límite de fatiga (σ-1) de tres aceros del tipo AISI MatWeb [11]. Pisarenko [13]. σB(MPa) σ-1 (MPa) 1010 365 160- 220 1020 420 170-220 1045 625 250-340 Acero AISI Nótese como el valor estimado del límite de fatiga para el acero de la probeta del chasis ZIL 131, está dentro del rango del valor, que Pisarenko reporta para el acero AISI 1045, esta comparación se hace, porque como se muestra en la figura 3.2, el límite de fatiga, está asociado fuertemente al nivel de resistencia a la rotura del acero. 3.7-Conclusiones parciales 1. El acero del chasis ZIL 131, analizado posee en composición química un 0,19 % de carbono, 0,05 Ti, 0,4-0,5 % de vanadio y 0,15 % de molibdeno. 2. La microestructura del acero del chasis ZIL 131 analizado, es ferritico-perlitica. 3. El valor de la dureza del acero es de 168. 4. El acero posee una estructura de grano fino, cuyo tamaño clasifica como de No 10 ASTM (11,2 μm). 5. El ensayo de tensión dio como resultado que la resistencia la rotura y el límite de fluencia alcanzan valores de 528 MPa y 443 MPa respectivamente. 36 6. El límite de fatiga se estimó a partir del valor de la resistencia a la rotura, obteniéndose un valor de 264 MPa. 37 Conclusiones generales 1. Los resultados obtenidos confirman que el acero caracterizado del chasis del ZIL 131, es un acero de bajo contenido de carbono (0,19 %), microaleado con Mo, V y Ti, con un alto valor del límite de fluencia (443MPa) y una estructura de grano fino (No 10 ASTM). 2. El contenido de azufre y fosforo en las probetas investigadas es de 0,025% y 0,020 % respectivamente, lo que indica que el acero posee limpieza metalúrgica controlada. 3. Las propiedades mecánicas obtenidas mediante el ensayo de tracción a las probetas del chasis del ZIL 131 son: Resistencia a la rotura----528 MPA. Límite de fluencia-----------443 MPa Elongación relativa---------26% Módulo de elasticidad----- 196 GPA. 4. El límite de fatiga del acero ensayado, se estimó a partir de la relación σ-1 = 0,5 * σB, obteniéndose un valor de 264 MPa, el cual es un valor similar al reportado en la literatura, para niveles de resistencia a la rotura similar al cero objeto estudio. 5. La microestructura de las probetas analizadas del chasis ZIL 131, es ferritico- perlítico con un valor de dureza de 168 Hv. 6. Los resultados obtenidos de la caracterización estructural y mecánica, indican que el acero de las probetas analizadas del chasis ZIL 131, es muy similar u homologo a un acero de alto límite elástico y baja aleación, con contenido bajo de carbono, es habitual referirse a este acero con las siglas en inglés HSLA. 7. Algunas firmas reconocidas de fabricación de vehículos, tales como, la Chevrolet, HINO, MAN, Mercede Benz, los aceros que utilizan en la fabricación de los chasis, poseen las siguientes propiedades mecánicas [6,7]: Resistencia a la rotura----610-420 MPA. Límite de fluencia-----------490-290 MPa Elongación relativa---------22-27 % Módulo de elasticidad-----213-194 GPa 38 Recomendaciones 1. Realizar la determinación cuantitativa del elemento Vanadio. 2. Realizar una búsqueda más completa sobre la reparación del chasis de ZIL131 tanto por remachado como por soldadura. 39 Bibliografía 1. http://es.wikipedia.org/wiki/ZIL-131, Consultado: 13 de abril de 2013. 2. García, R y otros Ponencia “El bastidor largueros” Consejo Técnico de Chasis, Grupo UNECAMOTO, Habana, dic. 2011. 3. Ollet, N, M Conferencia “Construcción de los chasis para vehículos”, Unión de Industrias Militar. Octubre / 2012. 4. Teller Bel, J. “Tipos de bastidores en los vehículos industriales”, Manual de automóvil, México, 2011. 5. www.mecanicaymotores.com/tipos-de-chasis-para-autos.html Consultado: 10 de junio de 2013. 6. INEGI. “La industria automotriz en México 2011” (2011), Pagina: 271-290. 7. CHEVROLET, “Manual de Constructores de Carrocerías para buses de trabajo pesado”, Colombia 2004. Pág. 8/69 8. Guliáev, AP. “Metalografía” Tomo I y II. Editorial MIR-Moscú. 1984. 9. Callister, W “introducción a la ciencia e ingeniería de los materiales”, editorial Reverté. 1999. 10. Norma NC-04-07.Probetas plana para espesores de 3 mm hasta 5 mm. 11. MatWeb. Material Property Data. 2012 [Consultado el 26-03-2013]; Disponible en: http://www.matweb.com/search/DataSheet.aspx?MatID=6827. 12. http://blog.utp.edu.co/lvanegas/files/2011/08/cap5.pdf. 13. Pisarenko, G. S, Yakovlev, A. P, Matv V. ev, “manual de resistencia de materiales”, editorial Mir Moscú, 1989. 40 Anexos Anexo # 1: Curva de la probeta 1 41 Anexo # 2: Curva de la probeta 2 Anexo # 3: Curva de la Probeta 3 42 Anexo # 4: Plano de la probeta de tracción 43