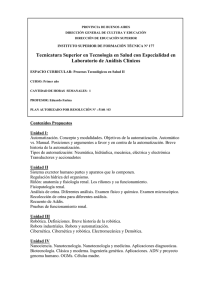

Tecnologías de Control Unidad 1 - Lecturas complementarias (fecha

Anuncio

Tecnologías de Control

Unidad 1 - Lecturas complementarias

(fecha de revisión 30/03/00)

Automatización

Sistema de fabricación diseñado con el fin de usar la capacidad de las máquinas para llevar

a cabo determinadas tareas anteriormente efectuadas por seres humanos, y para controlar la

secuencia de las operaciones sin intervención humana. El término automatización también se ha

utilizado para describir sistemas no destinados a la fabricación en los que dispositivos programados

o automáticos pueden funcionar de forma independiente o semiindependiente del control humano.

En comunicaciones, aviación y astronáutica, dispositivos como los equipos automáticos de

conmutación telefónica, los pilotos automáticos y los sistemas automatizados de guía y control se

utilizan para efectuar diversas tareas con más rapidez o mejor de lo que podría hacerlo un ser

humano.

Elementos de la automatización

La fabricación automatizada surgió de la íntima relación entre fuerzas económicas e

innovaciones técnicas como la división del trabajo, la transferencia de energía y la mecanización de

las fábricas, y el desarrollo de las máquinas de transferencia y sistemas de realimentación, como se

explica a continuación.

La división del trabajo (esto es, la reducción de un proceso de fabricación o de prestación de

servicios a sus fases independientes más pequeñas) se desarrolló en la segunda mitad del siglo

XVIII, y fue analizada por primera vez por el economista británico Adam Smith en su libro

Investigación sobre la naturaleza y causas de la riqueza de las naciones (1776). En la fabricación,

la división del trabajo permitió incrementar la producción y reducir el nivel de especialización de los

obreros.

La mecanización fue la siguiente etapa necesaria para la evolución hacia la automatización.

La simplificación del trabajo permitida por la división del trabajo también posibilitó el diseño y

construcción de máquinas que reproducían los movimientos del trabajador. A medida que

evolucionó la tecnología de transferencia de energía, estas máquinas especializadas se

motorizaron, aumentando así su eficacia productiva. El desarrollo de la tecnología energética

también dio lugar al surgimiento del sistema fabril de producción, ya que todos los trabajadores y

máquinas debían estar situados junto a la fuente de energía.

La máquina de transferencia es un dispositivo utilizado para mover la pieza que se está

trabajando desde una máquina herramienta especializada hasta otra, colocándola de forma

adecuada para la siguiente operación de maquinado. Los robots industriales, diseñados en un

principio para realizar tareas sencillas en entornos peligrosos para los trabajadores, son hoy

extremadamente hábiles y se utilizan para trasladar, manipular y situar piezas ligeras y pesadas,

realizando así todas las funciones de una máquina de transferencia. En realidad, se trata de varias

máquinas separadas que están integradas en lo que a simple vista podría considerarse una sola.

En la década de 1920 la industria del automóvil combinó estos conceptos en un sistema de

producción integrado. El objetivo de este sistema de línea de montaje era abaratar los precios. A

pesar de los avances más recientes, éste es el sistema de producción con el que la mayoría de la

gente asocia el término automatización.

Realimentación

Un elemento esencial de todos los mecanismos de control automático es el principio de

realimentación, que permite al diseñador dotar a una máquina de capacidad de autocorrección. Un

ciclo o bucle de realimentación es un dispositivo mecánico, neumático o electrónico que detecta una

magnitud física como una temperatura, un tamaño o una velocidad, la compara con una norma

preestablecida, y realiza aquella acción preprogramada necesaria para mantener la cantidad

medida dentro de los límites de la norma aceptable.

El principio de realimentación se utiliza desde hace varios siglos. Un notable ejemplo es el

regulador de bolas inventado en 1788 por el ingeniero escocés James Watt para controlar la

Tecnologías de Control - Lecturas complementarias 1 - Hoja 1/28

velocidad de la máquina de vapor. El conocido termostato doméstico es otro ejemplo de dispositivo

de realimentación.

En la fabricación y en la producción, los ciclos de realimentación requieren la determinación

de límites aceptables para que el proceso pueda efectuarse; que estas características físicas sean

medidas y comparadas con el conjunto de límites, y que el sistema de realimentación sea capaz de

corregir el proceso para que los elementos medidos cumplan la norma. Mediante los dispositivos de

realimentación las máquinas pueden ponerse en marcha, pararse, acelerar, disminuir su velocidad,

contar, inspeccionar, comprobar, comparar y medir. Estas operaciones suelen aplicarse a una

amplia variedad de operaciones de producción, por ejemplo el fresado, el embotellado y el refinado.

Uso en informática

El advenimiento del ordenador o computadora ha facilitado enormemente el uso de ciclos de

realimentación en los procesos de fabricación. En combinación, las computadoras y los ciclos de

realimentación han permitido el desarrollo de máquinas controladas numéricamente (cuyos

movimientos están controlados por papel perforado o cintas magnéticas) y centros de maquinado

(máquinas herramientas que pueden realizar varias operaciones de maquinado diferentes).

La aparición de las combinaciones de microprocesadores y computadoras ha posibilitado el

desarrollo de la tecnología de diseño y fabricación asistidos por computadora (CAD/CAM).

Empleando estos sistemas, el diseñador traza el plano de una pieza e indica sus dimensiones con

la ayuda de un ratón o mouse, un lápiz óptico u otro dispositivo de introducción de datos. Una vez

que el boceto ha sido terminado, la computadora genera automáticamente las instrucciones que

dirigirán el centro de maquinado para elaborar dicha pieza.

Otro avance que ha permitido ampliar el uso de la automatización es el de los sistemas de

fabricación flexibles (FMS). Los FMS han llevado la automatización a las empresas cuyos bajos

volúmenes de producción no justificaban una automatización plena. Se emplea una computadora

para supervisar y dirigir todo el funcionamiento de la fábrica, desde la programación de cada fase

de la producción hasta el seguimiento de los niveles de inventario y de utilización de herramientas.

Asimismo, aparte de la fabricación, la automatización ha influido enormemente sobre otras

áreas de la economía. Se utilizan computadoras pequeñas en sistemas denominados procesadores

de textos, que se están convirtiendo en la norma de la oficina moderna. Esta tecnología combina

una pequeña computadora con una pantalla de monitor de rayos catódicos, un teclado de máquina

de escribir y una impresora. Se utiliza para editar texto, preparar cartas modelo personalizadas para

su destinatario y gestionar listas de correo y otros datos. El sistema es capaz de realizar muchas

otras tareas que han incrementado la productividad de la oficina. Véase Ofimática.

La automatización en la industria

Muchas industrias están muy automatizadas, o bien utilizan tecnología de automatización en

alguna etapa de sus actividades. En las comunicaciones, y sobre todo en el sector telefónico, la

marcación, la transmisión y la facturación se realizan automáticamente. También los ferrocarriles

están controlados por dispositivos de señalización automáticos, que disponen de sensores para

detectar los convoyes que atraviesan determinado punto. De esta manera siempre puede

mantenerse un control sobre el movimiento y ubicación de los trenes.

No todas las industrias requieren el mismo grado de automatización. La agricultura, las

ventas y algunos sectores de servicios son difíciles de automatizar. Es posible que la agricultura

llegue a estar más mecanizada, sobre todo en el procesamiento y envasado de productos

alimenticios. Sin embargo, en muchos sectores de servicios, como los supermercados, las cajas

pueden llegar a automatizarse, pero sigue siendo necesario reponer manualmente los productos en

las estanterías.

El concepto de automatización está evolucionando rápidamente, en parte debido a que las

técnicas avanzan tanto dentro de una instalación o sector como entre las industrias. Por ejemplo, el

sector petroquímico ha desarrollado el método de flujo continuo de producción, posible debido a la

naturaleza de las materias primas utilizadas. En una refinería, el petróleo crudo entra por un punto y

fluye por los conductos a través de dispositivos de destilación y reacción, a medida que va siendo

procesado para obtener productos como la gasolina y el fueloil. Un conjunto de dispositivos

controlados automáticamente, dirigidos por microprocesadores y controlados por una computadora

central, controla las válvulas, calderas y demás equipos, regulando así el flujo y las velocidades de

reacción.

Por otra parte, en las industrias metalúrgica, de bebidas y de alimentos envasados, algunos

productos se elaboran por lotes. Por ejemplo, se carga un horno de acero con los ingredientes

necesarios, se calienta y se produce un lote de lingotes de acero. En esta fase, el contenido de

Tecnologías de Control - Lecturas complementarias 1 - Hoja 2/28

automatización es mínimo. Sin embargo, a continuación los lingotes pueden procesarse

automáticamente como láminas o dándoles determinadas formas estructurales mediante una serie

de rodillos hasta alcanzar la configuración deseada. Véase Siderurgia.

Los sectores de automoción y de otros productos de consumo utilizan las técnicas de

producción masivas de la fabricación y montaje paso a paso. Esta técnica se aproxima al concepto

de flujo continuo, aunque incluye máquinas de transferencia. Por consiguiente, desde el punto de

vista de la industria del automóvil, las máquinas de transferencia son esenciales para la definición

de la automatización.

Cada una de estas industrias utiliza máquinas automatizadas en la totalidad o en parte de

sus procesos de fabricación. Como resultado, cada sector tiene un concepto de automatización

adaptado a sus necesidades específicas. En casi todas las fases del comercio pueden hallarse más

ejemplos. La propagación de la automatización y su influencia sobre la vida cotidiana constituye la

base de la preocupación expresada por muchos acerca de las consecuencias de la automatización

sobre la sociedad y el individuo.

La automatización y la sociedad

La automatización ha contribuido en gran medida al incremento del tiempo libre y de los

salarios reales de la mayoría de los trabajadores de los países industrializados. También ha

permitido incrementar la producción y reducir los costes, poniendo coches, refrigeradores,

televisiones, teléfonos y otros productos al alcance de más gente.

Sin embargo, no todos los resultados de la automatización han sido positivos. Algunos

observadores argumentan que la automatización ha llevado al exceso de producción y al derroche,

que ha provocado la alienación del trabajador y que ha generado desempleo. De todos estos

temas, el que mayor atención ha recibido es la relación entre la automatización y el paro. Ciertos

economistas defienden que la automatización ha tenido un efecto mínimo, o ninguno, sobre el

desempleo. Sostienen que los trabajadores son desplazados, y no cesados, y que por lo general

son contratados para otras tareas dentro de la misma empresa, o bien en el mismo trabajo en otra

empresa que todavía no se ha automatizado.

Hay quienes sostienen que la automatización genera más puestos de trabajo de los que

elimina. Señalan que aunque algunos trabajadores pueden quedar en el paro, la industria que

produce la maquinaria automatizada genera más trabajos que los eliminados. Para sostener este

argumento suele citarse como ejemplo la industria informática. Los ejecutivos de las empresas

suelen coincidir en que aunque las computadoras han sustituido a muchos trabajadores, el propio

sector ha generado más empleos en fabricación, venta y mantenimiento de ordenadores que los

que ha eliminado el dispositivo.

Por el otro lado, hay líderes sindicales y economistas que afirman que la automatización

genera paro y que, si no se controla, llevará a la creación de un vasto ejército de desempleados.

Sostienen que el crecimiento de los puestos de trabajo generados por la administración pública y en

los sectores de servicio han absorbido a quienes han quedado desempleados como consecuencia

de la automatización, y que en cuanto dichos sectores se saturen o se reduzcan los programas

gubernamentales se conocerá la auténtica relación entre la automatización y el desempleo.

Cibernética

Ciencia interdisciplinar que trata de los sistemas de comunicación y control en los

organismos vivos, las máquinas y las organizaciones. La palabra, que proviene del griego

kybernes ('timonel' o 'gobernador'), fue aplicado por primera vez en 1948 por el matemático

Norbert Wiener a la teoría de los mecanismos de control.

La cibernética se desarrolló como investigación de las técnicas por las cuales la información

se transforma en la actuación deseada. Esta ciencia surgió de los problemas planteados durante la

Segunda Guerra Mundial a la hora de desarrollar los denominados cerebros electrónicos y los

mecanismos de control automático para los equipos militares como los visores de bombardeo.

La cibernética contempla de igual forma los sistemas de comunicación y control de los

organismos vivos que los de las máquinas. Para obtener la respuesta deseada en un organismo

humano o en un dispositivo mecánico, habrá que proporcionarle, como guía para acciones futuras,

la información relativa a los resultados reales de la acción prevista. En el cuerpo humano, el cerebro

y el sistema nervioso coordinan dicha información, que sirve para determinar una futura línea de

conducta; los mecanismos de control y de autocorrección en las máquinas sirven para lo mismo. El

Tecnologías de Control - Lecturas complementarias 1 - Hoja 3/28

principio se conoce como feedback (realimentación), que constituye el concepto fundamental de la

automatización.

Según la teoría de la información, uno de los principios básicos de la cibernética establece

que la información es estadística por naturaleza y se mide de acuerdo con las leyes de la

probabilidad. En este sentido, la información es concebida como una medida de la libertad de

elección implícita en la selección. A medida que aumenta la libertad de elección, disminuye la

probabilidad de que sea elegido un determinado mensaje. La medida de la probabilidad se conoce

como entropía. De acuerdo con la segunda ley de la termodinámica, en los procesos naturales

existe una tendencia hacia un estado de desorganización, o caos, que se produce sin ninguna

intervención o control. En consecuencia, de acuerdo con los principios de la cibernética, el orden

(disminución de la entropía) es lo menos probable, y el caos (aumento de la entropía) es lo más

probable. La conducta intencionada en las personas o en las máquinas exige mecanismos de

control que mantengan el orden, contrarrestando la tendencia natural hacia la desorganización.

La cibernética también se aplica al estudio de la psicología, la inteligencia artificial, los

servomecanismos, la economía, la neurofisiología, la ingeniería de sistemas y al de los sistemas

sociales. La palabra cibernética ha dejado de identificar un área independiente de estudio y la

mayor parte de la actividad investigadora se centra ahora en el estudio y diseño de redes neurales

artificiales.

Robot

Máquina controlada por ordenador y programada para moverse, manipular objetos y realizar

trabajos a la vez que interacciona con su entorno. Los robots son capaces de realizar tareas

repetitivas de forma más rápida, barata y precisa que los seres humanos. El término procede de la

palabra checa robota, que significa 'trabajo obligatorio'; fue empleado por primera vez en la obra

teatral de 1921 R.U.R. (Robots Universales de Rossum) por el novelista y dramaturgo checo Karel

apek. Desde entonces se ha empleado la palabra robot para referirse a una máquina que realiza

trabajos para ayudar a las personas o efectúa tareas difíciles o desagradables para los humanos.

Historia

El concepto de máquinas automatizadas se remonta a la antigüedad, con mitos de seres

mecánicos vivientes. Los autómatas, o máquinas semejantes a personas, ya aparecían en los

relojes de las iglesias medievales, y los relojeros del siglo XVIII eran famosos por sus ingeniosas

criaturas mecánicas.

Algunos de los primeros robots empleaban mecanismos de realimentación para corregir

errores, mecanismos que siguen empleándose actualmente. Un ejemplo de control por

realimentación es un bebedero que emplea un flotador para determinar el nivel del agua. Cuando el

agua cae por debajo de un nivel determinado, el flotador baja, abre una válvula y deja entrar más

agua en el bebedero. Al subir el agua, el flotador también sube, y al llegar a cierta altura se cierra la

válvula y se corta el paso del agua.

El primer auténtico controlador realimentado fue el regulador de Watt, inventado en 1788 por

el ingeniero británico James Watt. Este dispositivo constaba de dos bolas metálicas unidas al eje

motor de una máquina de vapor y conectadas con una válvula que regulaba el flujo de vapor. A

medida que aumentaba la velocidad de la máquina de vapor, las bolas se alejaban del eje debido a

la fuerza centrífuga, con lo que cerraban la válvula. Esto hacía que disminuyera el flujo de vapor a

la máquina y por tanto la velocidad.

El control por realimentación, el desarrollo de herramientas especializadas y la división del

trabajo en tareas más pequeñas que pudieran realizar obreros o máquinas fueron ingredientes

esenciales en la automatización de las fábricas en el siglo XVIII. A medida que mejoraba la

tecnología se desarrollaron máquinas especializadas para tareas como poner tapones a las botellas

o verter caucho líquido en moldes para neumáticos. Sin embargo, ninguna de estas máquinas tenía

la versatilidad del brazo humano, y no podían alcanzar objetos alejados y colocarlos en la posición

deseada.

El desarrollo del brazo artificial multiarticulado, o manipulador, llevó al moderno robot. El

inventor estadounidense George Devol desarrolló en 1954 un brazo primitivo que se podía

programar para realizar tareas específicas. En 1975, el ingeniero mecánico estadounidense Victor

Scheinman, cuando estudiaba la carrera en la Universidad de Stanford, en California, desarrolló un

manipulador polivalente realmente flexible conocido como Brazo Manipulador Universal

Programable (PUMA, siglas en inglés). El PUMA era capaz de mover un objeto y colocarlo en

Tecnologías de Control - Lecturas complementarias 1 - Hoja 4/28

cualquer orientación en un lugar deseado que estuviera a su alcance. El concepto básico

multiarticulado del PUMA es la base de la mayoría de los robots actuales.

Cómo funcionan los robots

El diseño de un manipulador robótico se inspira en el brazo humano, aunque con algunas

diferencias. Por ejemplo, un brazo robótico puede extenderse telescópicamente, es decir,

deslizando unas secciones cilíndricas dentro de otras para alargar el brazo. También pueden

construirse brazos robóticos de forma que puedan doblarse como la trompa de un elefante. Las

pinzas están diseñadas para imitar la función y estructura de la mano humana. Muchos robots están

equipados con pinzas especializadas para agarrar dispositivos concretos, como una gradilla de

tubos de ensayo o un soldador de arco.

Las articulaciones de un brazo robótico suelen moverse mediante motores eléctricos. En la

mayoría de los robots, la pinza se mueve de una posición a otra cambiando su orientación. Una

computadora calcula los ángulos de articulación necesarios para llevar la pinza a la posición

deseada, un proceso conocido como cinemática inversa.

Algunos brazos multiarticulados están equipados con servocontroladores, o controladores

por realimentación, que reciben datos de un ordenador. Cada articulación del brazo tiene un

dispositivo que mide su ángulo y envía ese dato al controlador. Si el ángulo real del brazo no es

igual al ángulo calculado para la posición deseada, el servocontrolador mueve la articulación hasta

que el ángulo del brazo coincida con el ángulo calculado. Los controladores y los ordenadores

asociados también deben procesar los datos recogidos por cámaras que localizan los objetos que

se van a agarrar o las informaciones de sensores situados en las pinzas que regulan la fuerza de

agarre.

Cualquier robot diseñado para moverse en un entorno no estructurado o desconocido

necesita múltiples sensores y controles (por ejemplo, sensores ultrasónicos o infrarrojos) para evitar

los obstáculos. Los robots como los vehículos planetarios de la NASA necesitan una gran cantidad

de sensores y unas computadoras de a bordo muy potentes para procesar la compleja información

que les permite moverse. Eso es particularmente cierto para robots diseñados para trabajar en

estrecha proximidad de seres humanos, como robots que ayuden a personas discapacitadas o

sirvan comidas en un hospital. La seguridad debe ser esencial en el diseño de robots para el

servicio humano.

Usos de los robots

En 1995 funcionaban unos 700.000 robots en el mundo industrializado. Más de 500.000 se

empleaban en Japón, unos 120.000 en Europa Occidental y unos 60.000 en Estados Unidos.

Muchas aplicaciones de los robots corresponden a tareas peligrosas o desagradables para los

humanos. En los laboratorios médicos, los robots manejan materiales que conlleven posibles

riesgos, como muestras de sangre u orina. En otros casos, los robots se emplean en tareas

repetitivas y monótonas en las que el rendimiento de una persona podría disminuir con el tiempo.

Los robots pueden realizar estas operaciones repetitivas de alta precisión durante 24 horas al día

sin cansarse. Uno de los principales usuarios de robots es la industria del automóvil. La empresa

General Motors utiliza aproximadamente 16.000 robots para trabajos como soldadura por puntos,

pintura, carga de máquinas, transferencia de piezas y montaje. El montaje es una de las

aplicaciones industriales de la robótica que más está creciendo. Exige una mayor precisión que la

soldadura o la pintura y emplea sistemas de sensores de bajo coste y computadoras potentes y

baratas. Los robots se usan por ejemplo en el montaje de aparatos electrónicos, para montar

microchips en placas de circuito.

Las actividades que entrañan gran peligro para las personas, como la localización de barcos

hundidos, la búsqueda de depósitos minerales submarinos o la exploración de volcanes activos,

son especialmente apropiadas para emplear robots. Los robots también pueden explorar planetas

distantes. La sonda espacial no tripulada Galileo, de la NASA, viajó a Júpiter en 1996 y realizó

tareas como la detección del contenido químico de la atmósfera joviana.

Ya se emplean robots para ayudar a los cirujanos a instalar caderas artificiales, y ciertos

robots especializados de altísima precisión pueden ayudar en operaciones quirúrgicas delicadas en

los ojos. La investigación en telecirugía emplea robots controlados de forma remota por cirujanos

expertos; estos robots podrían algún día efectuar operaciones en campos de batalla distantes.

Impacto de los robots

Tecnologías de Control - Lecturas complementarias 1 - Hoja 5/28

Los manipuladores robóticos crean productos manufacturados de mayor calidad y menor

coste. Sin embargo, también pueden provocar la pérdida de empleos no cualificados,

especialmente en cadenas de montaje industriales. Aunque crean trabajos en los sectores de

soporte lógico y desarrollo de sensores, en la instalación y mantenimiento de robots y en la

conversión de fábricas antiguas y el diseño de fábricas nuevas, estos nuevos empleos exigen

mayores niveles de capacidad y formación. Las sociedades orientadas hacia la tecnología deben

enfrentarse a la tarea de volver a formar a los trabajadores que pierden su empleo debido a la

automatización y enseñarles nuevas capacidades para que puedan tener un puesto de trabajo en

las industrias del siglo XXI.

Tecnologías del futuro

Las máquinas automatizadas ayudarán cada vez más a los humanos en la fabricación de

nuevos productos, el mantenimiento de las infraestructuras y el cuidado de hogares y empresas.

Los robots podrán fabricar nuevas autopistas, construir estructuras de acero para edificios, limpiar

conducciones subterráneas o cortar el césped. Ya existen prototipos que realizan todas esas

tareas.

Una tendencia importante es el desarrollo de sistemas microelectromecánicos, cuyo tamaño

va desde centímetros hasta milímetros. Estos robots minúsculos podrían emplearse para avanzar

por vasos sanguíneos con el fin de suministrar medicamentos o eliminar bloqueos arteriales.

También podrían trabajar en el interior de grandes máquinas para diagnosticar con antelación

posibles problemas mecánicos.

Puede que los cambios más espectaculares en los robots del futuro provengan de su

capacidad de razonamiento cada vez mayor. El campo de la inteligencia artificial está pasando

rápidamente de los laboratorios universitarios a la aplicación práctica en la industria, y se están

desarrollando máquinas capaces de realizar tareas cognitivas como la planificación estratégica o el

aprendizaje por experiencia. El diagnóstico de fallos en aviones o satélites, el mando en un campo

de batalla o el control de grandes fábricas correrán cada vez más a cargo de ordenadores

inteligentes.

Servomecanismo

En ingeniería, dispositivo o conjunto de ellos que permite la automatización del control de un

mecanismo o de una fuente de energía. Los servomecanismos pueden ser mecánicos, eléctricos,

hidráulicos y ópticos. Su característica principal es que se activa por la llamada señal de error, que

viene determinada por la diferencia entre la señal establecida como salida para una determinada

señal de entrada y la señal de salida real. Esta señal de error se envía a la entrada para compensar

ese error, de forma que el mecanismo se autorregula. Esta técnica se llama realimentación.

La dirección de los automóviles es un ejemplo de servomecanismo. La orientación de las

ruedas delanteras se controla mediante el giro del volante. Cuando soltamos el volante, un

servomecanismo, que en este caso es un sistema hidráulico y mecánico, obliga a las ruedas a

volver a la posición normal. Otro ejemplo de servomecanismo es el control automático que efectúa

un termostato del calor generado por un radiador doméstico. Otros ejemplos son los pilotos

automáticos utilizados en barcos, aviones y naves espaciales, en los que el movimiento del vehículo

está regido por las instrucciones de la brújula. En las naves espaciales no tripuladas los

servomecanismos se encargan de orientar las cámaras, las antenas de radio y los paneles solares.

En este caso la señal de entrada es la que proporcionan los sensores, que captan la situación del

Sol y las estrellas, y la señal de salida es la que se aplica a unos pequeños motores a reacción que

giran y orientan la nave.

Sistema experto

Tipo de programa de aplicación informática que adopta decisiones o resuelve problemas de

un determinado campo, como las finanzas o la medicina, utilizando los conocimientos y las reglas

analíticas definidas por los expertos en dicho campo. Los expertos solucionan los problemas

utilizando una combinación de conocimientos basados en hechos y en su capacidad de

razonamiento. En los sistemas expertos, estos dos elementos básicos están contenidos en dos

componentes separados, aunque relacionados: una base de conocimientos y una máquina de

Tecnologías de Control - Lecturas complementarias 1 - Hoja 6/28

deducción, o de inferencia. La base de conocimientos proporciona hechos objetivos y reglas sobre

el tema, mientras que la máquina de deducción proporciona la capacidad de razonamiento que

permite al sistema experto extraer conclusiones. Los sistemas expertos facilitan también

herramientas adicionales en forma de interfaces de usuario y los mecanismos de explicación. Las

interfaces de usuario, al igual que en cualquier otra aplicación, permiten al usuario formular

consultas, proporcionar información e interactuar de otras formas con el sistema. Los mecanismos

de explicación, la parte más fascinante de los sistemas expertos, permiten a los sistemas explicar o

justificar sus conclusiones, y también posibilitan a los programadores verificar el funcionamiento de

los propios sistemas. Los sistemas expertos comenzaron a aparecer en la década de 1960. Sus

campos de aplicación son la química, la geología, la medicina, la banca e inversiones y los seguros.

Inteligencia artificial

Término que, en su sentido más amplio, indicaría la capacidad de un artefacto de realizar los

mismos tipos de funciones que caracterizan al pensamiento humano. La posibilidad de desarrollar

un artefacto así ha despertado la curiosidad del ser humano desde la antigüedad. Con el avance de

la ciencia moderna la búsqueda de la IA (inteligencia artificial) ha tomado dos caminos

fundamentales: la investigación psicológica y fisiológica de la naturaleza del pensamiento humano,

y el desarrollo tecnológico de sistemas informáticos cada vez más complejos.

En este sentido, el término IA se ha aplicado a sistemas y programas informáticos capaces

de realizar tareas complejas, simulando el funcionamiento del pensamiento humano, aunque

todavía muy lejos de éste. En esta esfera los campos de investigación más importantes son el

procesamiento de la información, el reconocimiento de modelos, los juegos y las áreas aplicadas

como el diagnóstico médico. Algunas áreas de la investigación actual del procesamiento de la

información están centradas en programas que permiten a un ordenador o computadora

comprender la información escrita o hablada, y generar resúmenes, responder a preguntas

específicas o redistribuir datos a los usuarios interesados en determinados sectores de esta

información. En esos programas es esencial la capacidad del sistema de generar frases

gramaticalmente correctas y de establecer vínculos entre palabras e ideas. La investigación ha

demostrado que mientras que la lógica de la estructura del lenguaje, su sintaxis, está relacionada

con la programación, el problema del significado, o semántica, es mucho más profundo, y va en la

dirección de una auténtica inteligencia artificial.

Actualmente existen dos tendencias en cuanto al desarrollo de sistemas de IA: los sistemas

expertos y las redes neuronales. Los sistemas expertos intentan reproducir el razonamiento

humano de forma simbólica. Las redes neuronales lo hacen desde una perspectiva más biológica

(recrean la estructura de un cerebro humano mediante algoritmos genéticos). A pesar de la

complejidad de ambos sistemas los resultados distan mucho de un auténtico pensamiento

inteligente.

Muchos científicos se muestran escépticos acerca de la posibilidad de que alguna vez pueda

desarrollarse una verdadera IA. El funcionamiento de la mente humana todavía no ha llegado a

conocerse en profundidad y, en consecuencia, el diseño informático seguirá siendo esencialmente

incapaz de reproducir esos procesos desconocidos y complejos.

CAD/CAM

Proceso en el cual se utilizan los ordenadores o computadoras para mejorar la fabricación,

desarrollo y diseño de los productos. Éstos pueden fabricarse más rápido, con mayor precisión o a

menor precio, con la aplicación adecuada de tecnología informática.

Los sistemas de Diseño Asistido por Ordenador (CAD, acrónimo de Computer Aided Design)

pueden utilizarse para generar modelos con muchas, si no todas, de las características de un

determinado producto. Estas características podrían ser el tamaño, el contorno y la forma de cada

componente, almacenados como dibujos bi y tridimensionales. Una vez que estos datos

dimensionales han sido introducidos y almacenados en el sistema informático, el diseñador puede

manipularlos o modificar las ideas del diseño con mayor facilidad para avanzar en el desarrollo del

producto. Además, pueden compartirse e integrarse las ideas combinadas de varios diseñadores,

ya que es posible mover los datos dentro de redes informáticas, con lo que los diseñadores e

ingenieros situados en lugares distantes entre sí pueden trabajar como un equipo. Los sistemas

CAD también permiten simular el funcionamiento de un producto. Hacen posible verificar si un

circuito electrónico propuesto funcionará tal y como está previsto, si un puente será capaz de

Tecnologías de Control - Lecturas complementarias 1 - Hoja 7/28

soportar las cargas pronosticadas sin peligros e incluso si una salsa de tomate fluirá

adecuadamente desde un envase de nuevo diseño.

Cuando los sistemas CAD se conectan a equipos de fabricación también controlados por

ordenador conforman un sistema integrado CAD/CAM (CAM, acrónimo de Computer Aided

Manufacturing). La Fabricación Asistida por Ordenador ofrece significativas ventajas con respecto a

los métodos más tradicionales de controlar equipos de fabricación con ordenadores en lugar de

hacerlo con operadores humanos. Por lo general, los equipos CAM conllevan la eliminación de los

errores del operador y la reducción de los costes de mano de obra. Sin embargo, la precisión

constante y el uso óptimo previsto del equipo representan ventajas aún mayores. Por ejemplo, las

cuchillas y herramientas de corte se desgastarán más lentamente y se estropearían con menos

frecuencia, lo que reduciría todavía más los costes de fabricación. Frente a este ahorro pueden

aducirse los mayores costes de bienes de capital o las posibles implicaciones sociales de mantener

la productividad con una reducción de la fuerza de trabajo. Los equipos CAM se basan en una serie

de códigos numéricos, almacenados en archivos informáticos, para controlar las tareas de

fabricación. Este Control Numérico por Computadora (CNC) se obtiene describiendo las

operaciones de la máquina en términos de los códigos especiales y de la geometría de formas de

los componentes, creando archivos informáticos especializados o programas de piezas. La creación

de estos programas de piezas es una tarea que, en gran medida, se realiza hoy día por software

informático especial que crea el vínculo entre los sistemas CAD y CAM.

Las características de los sistemas CAD/CAM son aprovechadas por los diseñadores,

ingenieros y fabricantes para adaptarlas a las necesidades específicas de sus situaciones. Por

ejemplo, un diseñador puede utilizar el sistema para crear rápidamente un primer prototipo y

analizar la viabilidad de un producto, mientras que un fabricante quizá emplee el sistema porque es

el único modo de poder fabricar con precisión un componente complejo. La gama de prestaciones

que se ofrecen a los usuarios de CAD/CAM está en constante expansión. Los fabricantes de

indumentaria pueden diseñar el patrón de una prenda en un sistema CAD, patrón que se sitúa de

forma automática sobre la tela para reducir al máximo el derroche de material al ser cortado con

una sierra o un láser CNC. Además de la información de CAD que describe el contorno de un

componente de ingeniería, es posible elegir el material más adecuado para su fabricación en la

base de datos informática, y emplear una variedad de máquinas CNC combinadas para producirlo.

La Fabricación Integrada por Computadora (CIM) aprovecha plenamente el potencial de esta

tecnología al combinar una amplia gama de actividades asistidas por ordenador, que pueden incluir

el control de existencias, el cálculo de costes de materiales y el control total de cada proceso de

producción. Esto ofrece una mayor flexibilidad al fabricante, permitiendo a la empresa responder

con mayor agilidad a las demandas del mercado y al desarrollo de nuevos productos.

La futura evolución incluirá la integración aún mayor de sistemas de realidad virtual, que

permitirá a los diseñadores interactuar con los prototipos virtuales de los productos mediante la

computadora, en lugar de tener que construir costosos modelos o simuladores para comprobar su

viabilidad. También el área de prototipos rápidos es una evolución de las técnicas de CAD/CAM, en

la que las imágenes informatizadas tridimensionales se convierten en modelos reales empleando

equipos de fabricación especializado, como por ejemplo un sistema de estereolitografía.

Ordenador o Computadora

Dispositivo electrónico capaz de recibir un conjunto de instrucciones, o programa, y, a

continuación, ejecutarlo realizando cálculos sobre los datos numéricos, o bien compilando y

correlacionando otros tipos de información.

El mundo moderno de la alta tecnología nunca hubiese existido de no ser por el desarrollo

del ordenador o computadora. Toda la sociedad utiliza estas máquinas, en distintos tipos y

tamaños, para el almacenamiento y manipulación de datos, desde archivos gubernamentales

secretos y transacciones bancarias hasta las cuentas domésticas privadas. Los equipos

informáticos han abierto una nueva era en la fabricación gracias a las técnicas de automatización y

han permitido mejorar los sistemas modernos de comunicación. Son herramientas esenciales

prácticamente en todos los campos de investigación y tecnología aplicada, desde la construcción de

modelos del universo hasta la generación de las previsiones meteorológicas. Los servicios de bases

de datos y redes informáticas permiten acceder a una gran variedad de fuentes de información,

pero esas mismas técnicas avanzadas también posibilitan la invasión sobre lo privado y las fuentes

de información restringidas. Con todo, el delito informático se ha convertido en uno de los riesgos al

que la sociedad deberá enfrentarse si desea gozar de las ventajas de la tecnología moderna.

Tipos de ordenadores o computadoras

Tecnologías de Control - Lecturas complementarias 1 - Hoja 8/28

En la actualidad se utilizan dos tipos principales de ordenadores: analógicos y digitales. Sin

embargo, el término ordenador o computadora suele utilizarse para referirse exclusivamente al tipo

digital. Los ordenadores analógicos aprovechan la similitud matemática entre las interrelaciones

físicas de determinados problemas y emplean circuitos electrónicos o hidráulicos para simular el

problema físico. Los ordenadores digitales resuelven los problemas realizando cálculos y tratando

cada número dígito por dígito.

Las instalaciones que contienen elementos de ordenadores digitales y analógicos se

denominan ordenadores híbridos. Por lo general se utilizan para problemas en los que hay que

calcular grandes cantidades de ecuaciones complejas, conocidas como integrales de tiempo. En un

ordenador digital también pueden introducirse datos en forma analógica mediante un convertidor

analógico digital, y viceversa (convertidor digital a analógico).

Ordenadores analógicos

El ordenador analógico es un dispositivo electrónico o hidráulico diseñado para manipular la

entrada de datos en términos de, por ejemplo, niveles de tensión o presiones hidráulicas, en lugar

de hacerlo como datos numéricos. El dispositivo de cálculo analógico más sencillo es la regla de

cálculo, que utiliza longitudes de escalas especialmente calibradas para facilitar la multiplicación, la

división y otras funciones. En el típico ordenador analógico electrónico, las entradas se convierten

en tensiones que pueden sumarse o multiplicarse empleando elementos de circuito de diseño

especial. Las respuestas se generan continuamente para su visualización o para su conversión en

otra forma deseada.

Ordenadores digitales

Todo lo que hace un ordenador digital se basa en una operación: la capacidad de determinar

si un conmutador, o 'puerta', está abierto o cerrado. Es decir, el ordenador puede reconocer sólo

dos estados en cualquiera de sus circuitos microscópicos: abierto o cerrado, alta o baja tensión o,

en el caso de números, 0 o 1. Sin embargo, es la velocidad con la cual el ordenador realiza este

acto tan sencillo lo que lo convierte en una maravilla de la tecnología moderna. Las velocidades del

ordenador se miden en megahercios, o millones de ciclos por segundo. Un ordenador con una

velocidad de reloj de 100 MHz, velocidad bastante representativa de un microordenador o

microcomputadora, es capaz de ejecutar 100 millones de operaciones discretas por segundo. Las

microcomputadoras de las compañías pueden ejecutar entre 150 y 200 millones de operaciones por

segundo, mientras que las supercomputadoras utilizadas en aplicaciones de investigación y de

defensa alcanzan velocidades de miles de millones de ciclos por segundo.

La velocidad y la potencia de cálculo de los ordenadores digitales se incrementan aún más

por la cantidad de datos manipulados durante cada ciclo. Si un ordenador verifica sólo un

conmutador cada vez, dicho conmutador puede representar solamente dos comandos o números.

Así, ON simbolizaría una operación o un número, mientras que OFF simbolizará otra u otro. Sin

embargo, al verificar grupos de conmutadores enlazados como una sola unidad, el ordenador

aumenta el número de operaciones que puede reconocer en cada ciclo. Por ejemplo, un ordenador

que verifica dos conmutadores cada vez, puede representar cuatro números (del 0 al 3), o bien

ejecutar en cada ciclo una de las cuatro operaciones, una para cada uno de los siguientes modelos

de conmutador: OFF-OFF (0), OFF-ON (1), ON-OFF (2) u ON-ON (3). En general, los ordenadores

de la década de 1970 eran capaces de verificar 8 conmutadores simultáneamente; es decir, podían

verificar ocho dígitos binarios, de ahí el término bit de datos en cada ciclo. Un grupo de ocho bits se

denomina byte y cada uno contiene 256 configuraciones posibles de ON y OFF (o 1 y 0). Cada

configuración equivale a una instrucción, a una parte de una instrucción o a un determinado tipo de

dato; estos últimos pueden ser un número, un carácter o un símbolo gráfico. Por ejemplo, la

configuración 11010010 puede representar datos binarios, en este caso el número decimal 210

(véase Sistemas numéricos), o bien estar indicando al ordenador que compare los datos

almacenados en estos conmutadores con los datos almacenados en determinada ubicación del chip

de memoria. El desarrollo de procesadores capaces de manejar simultáneamente 16, 32 y 64 bits

de datos ha permitido incrementar la velocidad de los ordenadores. La colección completa de

configuraciones reconocibles, es decir, la lista total de operaciones que una computadora es capaz

de procesar, se denomina conjunto, o repertorio, de instrucciones. Ambos factores, el número de

bits simultáneos y el tamaño de los conjuntos de instrucciones, continúa incrementándose a medida

que avanza el desarrollo de los ordenadores digitales modernos.

Historia

Tecnologías de Control - Lecturas complementarias 1 - Hoja 9/28

La primera máquina de calcular mecánica, un precursor del ordenador digital, fue inventada

en 1642 por el matemático francés Blaise Pascal. Aquel dispositivo utilizaba una serie de ruedas de

diez dientes en las que cada uno de los dientes representaba un dígito del 0 al 9. Las ruedas

estaban conectadas de tal manera que podían sumarse números haciéndolas avanzar el número de

dientes correcto. En 1670 el filósofo y matemático alemán Gottfried Wilhelm Leibniz perfeccionó

esta máquina e inventó una que también podía multiplicar.

El inventor francés Joseph Marie Jacquard, al diseñar un telar automático, utilizó delgadas

placas de madera perforadas para controlar el tejido utilizado en los diseños complejos. Durante la

década de 1880 el estadístico estadounidense Herman Hollerith concibió la idea de utilizar tarjetas

perforadas, similares a las placas de Jacquard, para procesar datos. Hollerith consiguió compilar la

información estadística destinada al censo de población de 1890 de Estados Unidos mediante la

utilización de un sistema que hacía pasar tarjetas perforadas sobre contactos eléctricos.

Microprocesador

Circuito electrónico que actúa como unidad central de proceso de un ordenador,

proporcionando el control de las operaciones de cálculo. Los microprocesadores también se utilizan

en otros sistemas informáticos avanzados, como impresoras, automóviles o aviones. En 1995 se

produjeron unos 4.000 millones de microprocesadores en todo el mundo.

El microprocesador es un tipo de circuito súmamente integrado. Los circuitos integrados,

también conocidos como microchips o chips, son circuitos electrónicos complejos formados por

componentes extremadamente pequeños formados en una única pieza plana de poco espesor de

un material conocido como semiconductor. Los microprocesadores modernos incorporan hasta 10

millones de transistores (que actúan como amplificadores electrónicos, osciladores o, más a

menudo, como conmutadores), además de otros componentes como resistencias, diodos,

condensadores y conexiones, todo ello en una superficie comparable a la de un sello postal.

Un microprocesador consta de varias secciones diferentes. La unidad aritmético-lógica

(ALU, siglas en inglés) efectúa cálculos con números y toma decisiones lógicas; los registros son

zonas de memoria especiales para almacenar información temporalmente; la unidad de control

descodifica los programas; los buses transportan información digital a través del chip y de la

computadora; la memoria local se emplea para los cómputos realizados en el mismo chip. Los

microprocesadores más complejos contienen a menudo otras secciones; por ejemplo, secciones de

memoria especializada denominadas memoria cache, que sirven para acelerar el acceso a los

dispositivos externos de almacenamiento de datos. Los microprocesadores modernos funcionan

con una anchura de bus de 64 bits (un bit es un dígito binario, una unidad de información que puede

ser un uno o un cero): esto significa que pueden transmitirse simultáneamente 64 bits de datos.

Un cristal oscilante situado en el ordenador proporciona una señal de sincronización, o señal

de reloj, para coordinar todas las actividades del microprocesador. La velocidad de reloj de los

microprocesadores más avanzados es de unos 300 megahercios (MHz) —unos 300 millones de

ciclos por segundo—, lo que permite ejecutar unos 1.000 millones de instrucciones cada segundo.

Memoria de computadora

Como el microprocesador no es capaz por sí solo de albergar la gran cantidad de memoria

necesaria para almacenar instrucciones y datos de programa (por ejemplo, el texto de un programa

de tratamiento de texto), pueden emplearse transistores como elementos de memoria en

combinación con el microprocesador. Para proporcionar la memoria necesaria se emplean otros

circuitos integrados llamados chips de memoria de acceso aleatorio (RAM, siglas en inglés), que

contienen grandes cantidades de transistores. Existen diversos tipos de memoria de acceso

aleatorio. La RAM estática (SRAM) conserva la información mientras esté conectada la tensión de

alimentación, y suele emplearse como memoria cache porque funciona a gran velocidad. Otro tipo

de memoria, la RAM dinámica (DRAM), es más lenta que la SRAM y debe recibir electricidad

periódicamente para no borrarse. La DRAM resulta más económica que la SRAM y se emplea

como elemento principal de memoria en la mayoría de las computadoras.

Microcontrolador

Tecnologías de Control - Lecturas complementarias 1 - Hoja 10/28

Un microprocesador no es un ordenador completo. No contiene grandes cantidades de

memoria ni es capaz de comunicarse con dispositivos de entrada —como un teclado, un joystick o

un ratón— o dispositivos de salida como un monitor o una impresora. Un tipo diferente de circuito

integrado llamado microcontrolador es de hecho una computadora completa situada en un único

chip, que contiene todos los elementos del microprocesador básico además de otras funciones

especializadas. Los microcontroladores se emplean en videojuegos, reproductores de vídeo,

automóviles y otras máquinas.

Fabricación de microprocesadores

Los microprocesadores se fabrican empleando técnicas similares a las usadas para otros

circuitos integrados, como chips de memoria. Generalmente, los microprocesadores tienen una

estructura más compleja que otros chips, y su fabricación exige técnicas extremadamente precisas.

La fabricación económica de microprocesadores exige su producción masiva. Sobre la

superficie de una oblea de silicio se crean simultáneamente varios cientos de grupos de circuitos. El

proceso de fabricación de microprocesadores consiste en una sucesión de deposición y eliminación

de capas finísimas de materiales conductores, aislantes y semiconductores, hasta que después de

cientos de pasos se llega a un complejo "bocadillo" que contiene todos los circuitos interconectados

del microprocesador. Para el circuito electrónico sólo se emplea la superficie externa de la oblea de

silicio, una capa de unas 10 micras de espesor (unos 0,01 mm, la décima parte del espesor de un

cabello humano). Entre las etapas del proceso figuran la creación de sustrato, la oxidación, la

litografía, el grabado, la implantación iónica y la deposición de capas.

La primera etapa en la producción de un microprocesador es la creación de un sustrato de

silicio de enorme pureza, una rodaja de silicio en forma de una oblea redonda pulida hasta quedar

lisa como un espejo. En la actualidad, las obleas más grandes empleadas en la industria tienen 200

mm de diámetro.

En la etapa de oxidación se coloca una capa eléctricamente no conductora, llamada

dieléctrico. El tipo de dieléctrico más importante es el dióxido de silicio, que se "cultiva" exponiendo

la oblea de silicio a una atmósfera de oxígeno en un horno a unos 1.000 ºC. El oxígeno se combina

con el silicio para formar una delgada capa de óxido de unos 75 angstroms de espesor (un

angstrom es una diezmilmillonésima de metro).

Casi todas las capas que se depositan sobre la oblea deben corresponder con la forma y

disposición de los transistores y otros elementos electrónicos. Generalmente esto se logra mediante

un proceso llamado fotolitografía, que equivale a convertir la oblea en un trozo de película

fotográfica y proyectar sobre la misma una imagen del circuito deseado. Para ello se deposita sobre

la superficie de la oblea una capa fotosensible cuyas propiedades cambian al ser expuesta a la luz.

Los detalles del circuito pueden llegar a tener un tamaño de sólo 0,25 micras. Como la longitud de

onda más corta de la luz visible es de unas 0,5 micras, es necesario emplear luz ultravioleta de baja

longitud de onda para resolver los detalles más pequeños. Después de proyectar el circuito sobre la

capa fotorresistente y revelar la misma, la oblea se graba: esto es, se elimina la parte de la oblea no

protegida por la imagen grabada del circuito mediante productos químicos (un proceso conocido

como grabado húmedo) o exponiéndola a un gas corrosivo llamado plasma en una cámara de vacío

especial.

En el siguiente paso del proceso, la implantación iónica, se introducen en el silicio impurezas

como boro o fósforo para alterar su conductividad. Esto se logra ionizando los átomos de boro o de

fósforo (quitándoles uno o dos electrones) y lanzándolos contra la oblea a grandes energías

mediante un implantador iónico. Los iones quedan incrustados en la superficie de la oblea.

En el último paso del proceso, las capas o películas de material empleadas para fabricar un

microprocesador se depositan mediante el bombardeo atómico en un plasma, la evaporación (en la

que el material se funde y posteriormente se evapora para cubrir la oblea) o la deposición de vapor

químico, en la que el material se condensa a partir de un gas a baja presión o a presión

atmosférica. En todos los casos, la película debe ser de gran pureza, y su espesor debe controlarse

con una precisión de una fracción de micra.

Los detalles de un microprocesador son tan pequeños y precisos que una única mota de

polvo puede destruir todo un grupo de circuitos. Las salas empleadas para la fabricación de

microprocesadores se denominan salas limpias, porque el aire de las mismas se somete a un

filtrado exhaustivo y está prácticamente libre de polvo. Las salas limpias más puras de la actualidad

se denominan de clase 1. La cifra indica el número máximo de partículas mayores de 0,12 micras

que puede haber en un pie cúbico de aire (0,028 metros cúbicos). Como comparación, un hogar

normal sería de clase 1 millón.

Historia del microprocesador

Tecnologías de Control - Lecturas complementarias 1 - Hoja 11/28

El primer microprocesador fue el Intel 4004, producido en 1971. Se desarrolló originalmente

para una calculadora, y resultaba revolucionario para su época. Contenía 2.300 transistores en un

microprocesador de 4 bits que sólo podía realizar 60.000 operaciones por segundo. El primer

microprocesador de 8 bits fue el Intel 8008, desarrollado en 1979 para su empleo en terminales

informáticos. El Intel 8008 contenía 3.300 transistores. El primer microprocesador realmente

diseñado para uso general, desarrollado en 1974, fue el Intel 8080 de 8 bits, que contenía 4.500

transistores y podía ejecutar 200.000 instrucciones por segundo. Los microprocesadores modernos

tienen una capacidad y velocidad mucho mayores. Entre ellos figuran el Intel Pentium Pro, con 5,5

millones de transistores; el UltraSparc-II, de Sun Microsystems, que contiene 5,4 millones de

transistores; el PowerPC 620, desarrollado conjuntamente por Apple, IBM y Motorola, con 7

millones de transistores, y el Alpha 21164A, de Digital Equipment Corporation, con 9,3 millones de

transistores.

Tecnologías futuras

La tecnología de los microprocesadores y de la fabricación de circuitos integrados está

cambiando rápidamente. En la actualidad, los microprocesadores más complejos contienen unos 10

millones de transistores. Se prevé que en el 2000 los microprocesadores avanzados contengan

más de 50 millones de transistores, y unos 800 millones en el 2010.

Las técnicas de litografía también tendrán que ser mejoradas. En el año 2000, el tamaño

mínimo de los elementos de circuito será inferior a 0,2 micras. Con esas dimensiones, es probable

que incluso la luz ultravioleta de baja longitud de onda no alcance la resolución necesaria. Otras

posibilidades alternativas son el uso de haces muy estrechos de electrones e iones o la sustitución

de la litografía óptica por litografía que emplee rayos X de longitud de onda extremadamente corta.

Mediante estas tecnologías, las velocidades de reloj podrían superar los 1.000 MHz en el 2010.

Se cree que el factor limitante en la potencia de los microprocesadores acabará siendo el

comportamiento de los propios electrones al circular por los transistores. Cuando las dimensiones

se hacen muy bajas, los efectos cuánticos debidos a la naturaleza ondulatoria de los electrones

podrían dominar el comportamiento de los transistores y circuitos. Puede que sean necesarios

nuevos dispositivos y diseños de circuitos a medida que los microprocesadores se aproximan a

dimensiones atómicas. Para producir las generaciones futuras de microchips se necesitarán

técnicas como la epitaxia por haz molecular, en la que los semiconductores se depositan átomo a

átomo en una cámara de vacío ultraelevado, o la microscopía de barrido de efecto túnel, que

permite ver e incluso desplazar átomos individuales con precisión.

Bibliografía:

- Enciclopedia ENCARTA 97 de Microsoft.

Tecnologías de Control - Lecturas complementarias 1 - Hoja 12/28

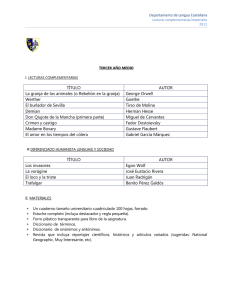

Máquina

o

Proceso de Fabricación

Captadores

Accionadores

Informaciones

Ordenes

Unidad de Control

Consignas

Información

Operador

Tecnologías de Control - Lecturas complementarias 1 - Hoja 13/28

Figura 1

Tecnologías de Control - Lecturas complementarias 1 - Hoja 14/28

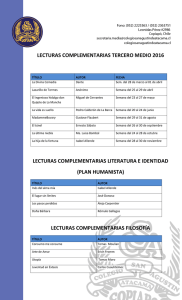

Tecnología de

Automatización

Tecnología Cableada

Neumática

Fluídica

Tecnología Programada

Eléctrica

Relés

Miniordenador

Microordenador

Autómata

Programable

Electrónica

Estática

Figura 2

Bibliografía:

- Autómatas Programables – Albert Mayol i Badia – Serie Prodúctica – Editorial Marcombo

Tecnologías de Control - Lecturas complementarias 1 - Hoja 15/28

Tecnologías de Control - Lecturas complementarias 1 - Hoja 16/28

Tecnologías de Control - Lecturas complementarias 1 - Hoja 17/28

Tecnologías de Control - Lecturas complementarias 1 - Hoja 18/28

Tecnologías de Control - Lecturas complementarias 1 - Hoja 19/28

Tecnologías de Control - Lecturas complementarias 1 - Hoja 20/28

Tecnologías de Control - Lecturas complementarias 1 - Hoja 21/28

Tecnologías de Control - Lecturas complementarias 1 - Hoja 22/28

Tecnologías de Control - Lecturas complementarias 1 - Hoja 23/28

Tecnologías de Control - Lecturas complementarias 1 - Hoja 24/28

Tecnologías de Control - Lecturas complementarias 1 - Hoja 25/28

Bibliografía:

- Automatización – Romera, Lorite, Montoro – Editorial Paraninfo.

Tecnologías de Control - Lecturas complementarias 1 - Hoja 26/28

Tecnologías de Control - Lecturas complementarias 1 - Hoja 27/28

Bibliografía:

- Microrobótica – Angulo, Romero, Angulo – Editorial Paraninfo.

Tecnologías de Control - Lecturas complementarias 1 - Hoja 28/28