Rigoberto Gómez Machado - DSpace@UCLV

Anuncio

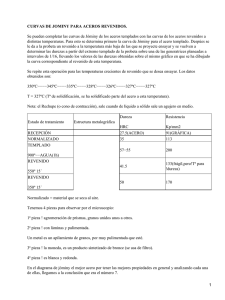

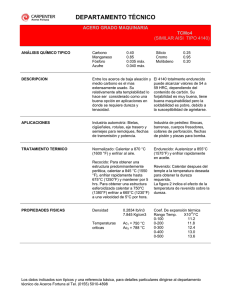

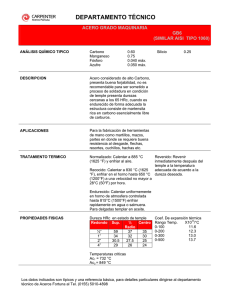

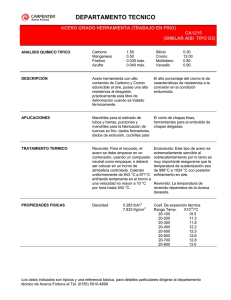

UNIVERSIDAD CENTRAL “MARTA ABREU” DE LAS VILLAS. Facultad de Ingeniería Mecánica Departamento de soldadura Trabajo de Diploma Título: EFECTO DE LA TEMPERATURA DE REVENIDO SOBRE LA DUREZA Y MICROESTRUCTURA DEL ACERO 30XГC. Autor: Rigoberto Gómez Machado Tutor: Dr. Rafael Fernández Fuentes Cotutor: Ing.Román Terry Jiménez Curso: 2010-2011. _______________________________________ Pensamiento Pensamiento Ves cosas y dices. ¿Por qué?. Pero yo sueño cosas que nunca fueron y digo. ¿Por qué no?' George Bernard Shaw ________________________________________Dedicatoria Dedicatoria A toda mi familia, los cuales me han dado mucha fuerza para seguir adelante en cada momento sin importar como, pero con su cariño incondicional, lo cual es lo más importante para lograr triunfar en la vida. En especial a esos que han tenido que soportarme más: mi mamá, mi papá, mi hermana y mis abuelos. Para todos ellos gracias por haber estado allí. ____________________________________Agradecimientos Agradecimientos Le doy gracias a todas mis amistades de la universidad en especial a los de la carrera de Ingeniería Mecánica de los cuales aprendí mucho y pude sentirme parte de un colectivo de estudiantes excelentes. A todo el claustro de profesores y al departamento de soldadura por la formación que me han brindado, en especial a los que le ha tocado un poco más cerca el desarrollo de este Trabajo de Diploma brindándome su ayuda incondicional Al profesor Jorge Víctor Miguel Oria, por su ayuda en el desarrollo de la parte experimental del trabajo. A mi tutor el Dr. Rafael Fernández Fuentes por el apoyo que me ha brindado durante toda la carrera no solo en el área investigativa sino también en mi formación como profesional. _____________________________________Resumen Resumen Ante la situación financiera por la que atraviesa el país para la compra de acero de alta resistencia que cumpla con las especificaciones deseadas, en la Fabrica Planta Mecánica Fabric Aguilar Noriega, se ha decidido emplear acero 30XГC ya que con un tratamiento térmico se pueden alcanzar las condiciones deseadas de dureza, para arribar a estos resultados fue necesarios realizar una serie de pasos: las muestras fueron tratadas térmicamente a una temperatura de temple de 880 ºC y enfriadas bruscamente en agua, seguidas de un revenido desde 200 a 600 ºC , para la caracterización metalográfica fueron desbastadas en papel esmeril, se pulieron en una mota con óxido de cromo como abrasivo, luego fueron atacadas químicamente, después de este paso se realizaron ensayos de dureza Vickers. Desde el punto de vista microestructural con el temple se obtuvo una estructura compuesta fundamentalmente por placas de martensita; la cual fue transformándose, trayendo como resultado una disminución gradual de la dureza del acero. ________________________________________________________ Sumary Sumary Acording to the financial and economic position of Cuba at present ,the purchase of steel of high resistance in response with the desired spesifications , at the Planta Mecánica Fabric Aguilar Noriega factory , it has been decided to use 30XГC steel because with a heat tratment it´spossible to ge the desired hardnessconditions, to achieve these results it was necessary to perfom some steps like: samples weretreated thermicly to a temperature of 880 ºCand cooled sudenly in water followed by a tempewring from 200 to 600 ºC, to the metalographic characterizations the samples were roughed down in emery paper then they were polished in a speck with oxide of chromo like abrasibe next the samples were chemically treated and after this step some vickers essays were done. From the microestructural point of viewit bwas abtained a estructurecomposed mainly by martensita´s plates itself , which went transmultingtbringing out as result a gradual decrease of the steel hardness. _______________________________________Índice ÍNDICE Introducción .......................................................................................................................... 1 1. REVISIÓN DE LA LITERATURA................................................................................ 3 1.1 DIAGRAMA HIERRO-CARBONO Y DIAGRAMAS TTT Y CCT ......................... 3 1.2 EL TEMPLE DEL ACERO ......................................................................................... 5 1.3 EL REVENIDO DEL ACERO .................................................................................... 7 1.3.1 TEMPERATURA DE REVENIDO.................................................................... 10 1.3.2 TIEMPO DE REVENIDO .................................................................................. 12 1.3.3 VELOCIDAD DE ENFRIAMIENTO ................................................................ 13 1.3.4 EL CONTENIDO DE CARBONO ..................................................................... 14 1.4 CONTENIDO DE ELEMENTOS DE ALEACIÓN .................................................. 17 1.5 PROCEDIMIENTOS DEL REVENIDO ................................................................... 20 1.6 FENÓMENOS DE FRAGILIZACIÓN EN EL REVENIDO.................................... 20 1.7 MODELOS PARAMÉTRICOS DE REVENIDO .................................................... 21 2. MATERIALES Y MÉTODOS ...................................................................................... 25 2.1 MATERIAL UTILIZADO ........................................................................................ 25 2.2 RÉGIMEN DE TRATAMIENTO TÉRMICO APLICADO ..................................... 25 2.3 CARACTERIZACIÓN METALOGRÁFICA ........................................................... 27 2.4 MEDICIÓN DE DUREZA........................................................................................ 27 3. RESULTADOS Y DISCUSION .................................................................................... 29 4. CONCLUSIONES .......................................................................................................... 39 5. RECOMENDACIONES ................................................................................................ 40 6. REFERENCIAS BIBLIOGRÁFICAS ......................................................................... 41 ___________________________________Introducción Introducción La situación económica por la que atraviesa el mundo y en particular nuestro país impone serias limitaciones financieras en la adquisición de materia prima necesaria para al desarrollo industrial. Un ejemplo de esta situación, en nuestro territorio, lo constituye el acero en forma de chapas de diferentes espesores requerido para fabricar componentes que deben satisfacer condiciones de alta resistencia mecánica para garantizar un blindaje adecuado. Ante la falta de financiamiento para la compra del referido tipo de acero, en la Fabrica Planta Mecánica Fabric Aguilar Noriega, se ha decidido emplear planchas en existencia de acero 30XГC. El acero 30XГC tradicionalmente es destinado a fabricar elementos en condiciones de mejoramiento - temple seguido de revenido alto – lo que garantiza un nivel homogéneo de propiedades mecánicas en seccionas de hasta aproximadamente 25 mm. Sin embargo en estado mejorado el acero 30XГC no garantiza la resistencia mecánica requerida para satisfacer condiciones de blindaje (dureza superior a 47 HRc). Se conoce que con el revenido alto se incrementa la plasticidad y tenacidad del acero a expensas de una disminución de su resistencia mecánica; mientras que valores altos de resistencia mecánica se logran con el revenido bajo. Para el caso del acero 30XГC, por ser un acero mejorable, existe suficiente información sobre sus propiedades mecánicas luego de un temple seguido de revenido alto; sin embargo en condiciones de temple y revenido bajo – poco usuales para este acero – la información disponible es limitada. Por tal motivo, para la aplicación del acero 30XГC en condiciones de temple y revenido bajo se impone la necesidad de realizar diversos estudios encaminados a establecer cómo influye el tratamiento térmico sobre el comportamiento mecánico del acero 30XГC. Estudios de esta naturaleza permitirían dar soluciones mediatas a la falta de materia prima y evitar importaciones importantes para nuestro país. 1 ___________________________________Introducción Objetivo general Establecer qué efecto tiene la temperatura de revenido sobre la microestructura y dureza del acero 30XГC luego del temple. Hipótesis Se sustenta la hipótesis de que para satisfacer condiciones de alta resistencia mecánica del acero 30XГC – adecuadas para responder a exigencias de blindaje – se requiere de una temperatura de revenido que conduzca a una microestructura que garantice alta resistencia mecánica sin comprometer la tenacidad del material. Tareas: 1. Análisis de la literatura referida al tratamiento térmico de los aceros. 2. Evaluación de la estrategia experimental que permita dar cumplimiento al objetivo planteado. 3. Aplicación del tratamiento térmico correspondiente a la estrategia experimental trazada. 4. Evaluación de las variables de estudio. 2 __________________ REVISIÓN DE LA LITERATURA 1. REVISIÓN DE LA LITERATURA 1.1 DIAGRAMA HIERRO-CARBONO Y DIAGRAMAS TTT Y CCT El diagrama de fase hierro-carbono (Fe-C), mostrado en la Figura 1.1, es la representación gráfica de las fases presentes en determinada composición y temperatura. Es en el referido diagrama donde todos los tratamientos térmicos se basan, pues el mismo define las regiones de temperatura y cantidad de carbono donde las fases son estables; sin embargo, resalta que este diagrama debe ser apenas una guía, una vez que la mayoría de los aceros contienen otros elementos que modifican las posiciones de equilibrio donde las fases son estables 1. Los aceros son aleaciones de hierro, carbono y otros elementos, el hierro es el elemento que entra en mayor proporción y la cantidad de carbono no sobrepasa el 2%; sin embargo este elemento es el que más influencia ejerce en las propiedades y posiciones de equilibrio. Algunos elementos, como el manganesio y el níquel, pueden aumentar el área donde la austenita es estable, mientras que el silicio, el cromo y el niobio estabilizan la fase ferrítica 1. El diagrama de transformación isotérmica, que también es conocido como diagrama ITT, puede ser observado en la Figura 1.2. En una transformación isotérmica la temperatura es mantenida constante mientras se varía el tiempo. Este diagrama torna la cinética de transformación más fácil de ser analizada para determinada temperatura. En una transformación isotérmica la temperatura es mantenida constante mientras se varía el tiempo. El diagrama de transformación por enfriamiento continuo que también es conocido como diagrama CCT, puede ser observado en la Figura 1.2. Este diagrama se aproxima más a las condiciones de enfriamiento de los procesos de manufactura, con un descenso paulatino de la temperatura a diferentes velocidades de enfriamiento. 3 __________________ REVISIÓN DE LA LITERATURA Es importante resaltar que algunos factores influyen derechamente en la posición de las curvas de inicio y fin de transformación, como por ejemplo, la cantidad de carbono, el tamaño de los granos, la presencia de los elementos de aleación y la homogeneidad de la austenita. Figura 1.1: Diagrama hierro-carbono 2 . 4 __________________ REVISIÓN DE LA LITERATURA Figura 1.2: Diagrama ITT y CCT para el acero SAE 4130 2. 1.2 EL TEMPLE DEL ACERO La austenitización se define como la formación de la austenita como resultado del calentamiento del acero hasta una temperatura ligeramente más elevada que la crítica superior (Ac 3 ) 1. 5 __________________ REVISIÓN DE LA LITERATURA El temple, consiste en enfriar el acero rápidamente después de la austenitización, en un medio apropiado, con el objetivo de lograr la formación de la martensita; tal estructura confiere alta dureza y resistencia al acero. Los medios de enfriamiento más comúnmente utilizados para el temple son: agua, aceite, soluciones poliméricas y soluciones salinas, presentando diferentes severidades 3 . Dependiendo del contenido de carbono, la martensita puede presentar dos tipos de morfología: listones y placas. La Figura 1.3 relaciona la morfología de la martensita con la cantidad de carbono. La martensita tipo listones es formada en los aceros de bajo carbono, son listones largos y finos que se forman lado a lado, paralelamente entre sí 1. La martensita tipo placas se desarrolla en los aceros de alto carbono. Con esta estructura los granos de la martensita adquieren una apariencia en formato de aguja o placas y es común la presencia de la austenita retenida 4 . En los aceros de medio carbono pueden coexistir los dos tipos de martensita. Figura 1.3: Intervalos de formación de la martensita tipo entramas y tipo placas1. 6 __________________ REVISIÓN DE LA LITERATURA Así, la martensita lograda por el temple es una estructura bastante dura y frágil. La mayor dificultad al usar aceros templados consiste exactamente en la baja tenacidad y en la alta concentración de tensiones de la martensita. Esta fragilidad se debe a las distorsiones en el reticulado causadas por los átomos de carbono retenidos en los sitios octaédricos de la martensita (Figura 1.4), a la segregación de las impurezas para los contornos de grano de la austenita, a la formación de carburos durante el temple y a las tensiones residuales de temple 1. Para aliviar estas tensiones y mejorar la tenacidad del acero templado se hace necesaria otra etapa de tratamiento térmico; el proceso adecuado para este fin es denominado revenido. Figura 1.4: Desplazamientos del átomo de hierro debido a los átomos de carbono en: a- austenita, b- ferrita y c- martensita 5 . 1.3 EL REVENIDO DEL ACERO El revenido del acero se realiza después del temple para obtener valores especificados de las propiedades mecánicas, también para aliviar tensiones y asegurar la estabilidad dimensional. Las variables asociadas con el revenido - que afectan a la microestructura y las propiedades mecánicas de un acero - incluyen: temperatura de revenido tiempo de permanencia a la temperatura de revenido 7 __________________ REVISIÓN DE LA LITERATURA velocidad de calentamiento y enfriamiento En el acero templado, con una microestructura que consiste esencialmente en martensita, los átomos de carbono se insertan en la red cristalina del hierro, produciendo una distorsión de la red cúbica del hierro que da origen a una red tetragonal la cual le confiere al acero altos niveles de dureza, en dependencia de su contenido de carbono. Durante el revenido, debido al calentamiento, los átomos de carbono difunden, para permitir el retorno a la red cúbica característica del hierro, originando carburos del tipo M 3 C. Las propiedades del acero revenido se determinan principalmente por el tamaño, forma, composición y distribución de los carburos, con una contribución relativamente menor debida al endurecimiento por sólido-solución de la ferrita. Estos cambios en la microestructura suelen disminuir la resistencia mecánica y aumentar la ductilidad y la tenacidad. Bajo ciertas condiciones, la dureza puede no ser afectada por el revenido o incluso puede aumentar como resultado del mismo. Por ejemplo, un revenido de acero templado con temperaturas de revenido muy baja puede provocar ningún cambio en la dureza. Además, los aceros de aleación que contienen uno o más de los elementos formadores de carburo (Cr, Mo, V y W) son capaces de provocar el llamado endurecimiento secundario. Los valores de dureza de revenido para varios aceros se presentan en la Tabla 1. La temperatura y el tiempo de permanencia son variables interdependientes en el proceso de revenido. Dentro de ciertos límites, la reducción de la temperatura o el incremento del tiempo de permanencia por lo general pueden producir el mismo resultado que el aumento de la temperatura y la disminución del tiempo de permanencia; aunque se considera que los cambios de temperatura tienen mayor efecto que los del tiempo de permanencia. Con pocas excepciones, el revenido se realiza a temperaturas entre 175 y 705 °C con tiempos de 30 min. a 4 h. 8 __________________ REVISIÓN DE LA LITERATURA Desde el punto microestructural, sobre la base de rayos X, dilatometría y los estudios microscopía, hay tres etapas distintas de revenido, a pesar de que los rangos de temperatura se superponen 6,7,8,9 . Etapa I: La formación de carburos de transición y la reducción a 0,25% del contenido de carbono de la martensita (de 100 a 250 °C) Etapa II: La transformación de la austenita retenida en ferrita y cementita (200 a 300 °C) Etapa III: La sustitución de los carburos de transición y de la martensita de baja temperatura por la mezcla de cementita y ferrita (250 a 350 °C). Una etapa adicional de revenido (etapa IV), consistente en la precipitación de carburos de aleación finamente dispersos, existe para los aceros de alta aleación. Se ha encontrado que la fase I de revenido es a menudo precedida por la redistribución de los átomos de carbono, llamado auto-revenido, durante el enfriamiento y/o mantenimiento a temperatura ambiente 10 . Otros cambios estructurales tienen lugar a causa del reordenamiento de átomos de carbono antes de la etapa clásica I del revenido 11,12 . Tabla 1.1. Valores de dureza de diferentes aceros sometidos al revenido. Grado Cont. de C, % Dureza HRC después del revenido durante 2 h, para diferentes temperaturas (ºC) 205 260 315 Acero al carbono templado en agua 1030 0.30 50 45 43 1040 0.40 51 48 46 1050 0.50 52 50 46 1060 0.60 56 55 50 1080 0.80 57 55 50 1095 0.95 58 57 52 1137 0.40 44 42 40 1141 0.40 49 46 43 1144. 0.40 55 50 47 Acero aleado templado en agua 1330 0.30 47 44 42 2330 0.30 47 44 42 3130 0.30 47 44 42 4130 0.30 47 45 43 5130 0.30 47 45 43 8630 0.30 47 45 43 Tratamiento térmico 370 425 480 540 595 650 39 42 44 42 43 47 37 41 45 31 37 40 38 41 43 33 38 39 28 30 37 37 40 42 30 34 32 25 27 31 35 39 41 27 28 29 22 22 29 33 38 40 31 23 25 95 94 22 26 32 33 91 94 97 Normalizado a 900 ºC temple en agua 830-845 ºC promedio punto de rocío t,16 ºC 38 38 38 42 42 42 35 35 35 38 38 38 32 32 32 34 34 34 26 26 26 32 32 32 22 22 22 26 26 26 16 16 16 22 22 22 Normalizado a 900 ºC templado en agua desde 800-815 ºC ; promedio punto de rocío,16 ºC Normalizado 885 ºC temple agua 830-855 ºC Promedio punto de rocío,7 ºC Normalizado 900 ºC temple en agua desde (830-855 ºC ) ;promedio punto de rocío,13 ºC Normalizado a 885 ºC templado en agua desde 800-855 ºC Promedio punto de rocío,16 ºC 9 __________________ REVISIÓN DE LA LITERATURA Continuación de la tabla anterior Acero aleado templado en aceite 1340 0.40 57 53 3140 0.40 55 52 4140 0.40 57 53 4340 0.40 55 52 4640 0.40 52 51 8740 0.40 57 53 4150 0.50 56 55 5150 0.50 57 55 6150 0.50 58 57 8650 0.50 55 54 8750 0.50 56 55 9850 0.50 54 53 50 49 50 50 50 50 53 52 53 52 52 51 46 47 47 48 47 47 51 49 50 49 51 48 44 41 45 45 42 44 47 35 46 45 46 45 41 37 41 42 40 41 46 39 42 41 44 41 38 33 36 39 37 38 43 34 40 37 39 36 35 30 33 34 31 35 39 31 36 32 34 33 31 26 29 31 27 22 35 28 31 28 32 30 Normalizado a 870 ºC Templado en aceite desde (830-845 ) ºC ; Promedio punto de rocío,16 ºC Normalizado a 870 ºC Templado en aceite desde (830-845) ºC Promedio punto de rocío,13 ºC Normalizado a 870 ºC Templado en aceite desde (830-870) ºC Promedio punto de rocío,13 ºC Normalizado a 870 º Templado en aceite desde (815-845) ºC Promedio punto de rocío,13 ºC La formación de la martensita se asocia con un aumento en el volumen. Durante el revenido, la martensita se descompone en una mezcla de ferrita y cementita, con una consiguiente disminución de volumen a medida aumenta la temperatura de revenido. La austenita retenida en aceros al carbono y aceros de baja aleación se transforma en vainita con un aumento en el volumen, en la etapa II del revenido. Cuando algunos aceros de aleación son revenidos, una precipitación de carburos aleados finamente distribuidos, acompañada de un aumento en la dureza - la dureza llamada secundaria - y un aumento en el volumen. 1.3.1 TEMPERATURA DE REVENIDO Varias relaciones empíricas se han realizado entre la resistencia a la tracción y la dureza de los aceros revenidos de tal manera que la medición de dureza se utiliza habitualmente para evaluar la respuesta de un acero revenido. La figura 1.5 muestra el efecto de la temperatura sobre la dureza, resistencia a la tracción, elongación y estricción relativas de un acero al carbono (AISI 1050) revenidos durante 1 h. 10 __________________ REVISIÓN DE LA LITERATURA Fig. 1.5 Efecto de la temperatura de revenido en las propiedades mecánicas a temperatura ambiente del acero AISI 1050 (barra de 38 mm. de diámetro), previamente templado en agua. (0,52% C, 0,93% Mn). La mayoría de los aceros de mediana aleación presentan una respuesta al revenido similar a la de los aceros al carbono. El cambio en las propiedades mecánicas con la temperatura de revenido de acero 4340 se muestra en la figura1.6. 11 __________________ REVISIÓN DE LA LITERATURA Fig. 1.6 Efecto de la temperatura de revenido en las propiedades mecánicas de barras de acero 4340 templado en aceite. (0,41% C, 0,67% Mn, 0.023% P, S 0,018%, 0.26% Si, 1.77% Ni, Cr 0,78%, 0,26% Mo, tamaño de grano, ASTM 6-8; puntos críticos: A C1 =730 °C, A C3 = 770 °C, A r3 =475 °C, A R1 =380 °C. El tratamiento térmico: normalizado a 870 °C, temple a 800 °C en aceite, dureza de temple 601 HB 13 . 1.3.2 TIEMPO DE REVENIDO La difusión de carbono y elementos de aleación necesaria para la formación de carburos depende de la temperatura y el tiempo de revenido. El efecto del tiempo de revenido en la dureza de un acero con 0,82% C revenido a diferentes temperaturas se muestra en la figura 1.7. Los cambios en la dureza se comportan 12 __________________ REVISIÓN DE LA LITERATURA aproximadamente de forma lineal en una gran parte del intervalo de tiempo, cuando el tiempo se presenta en una escala logarítmica. Cambios significativos en la dureza se producen al inicio del revenido antes de de los 10 s, Cambios menos significativos en la dureza ocurren entre 1 y 10 minutos de revenido. Muy pequeños cambios ocurren en la dureza ocurren con tiempos entre 1 y 2 h de revenido, por lo que generalmente el revenido se aplica entre 1 y 2 h. Fig.1.7 Efecto del tiempo a cuatro temperaturas de revenido sobre la dureza a de del acero con 0,82% C templado 14 1.3.3 VELOCIDAD DE ENFRIAMIENTO Otro factor que puede afectar a las características de un acero es la velocidad de enfriamiento durante revenido. Aunque las propiedades de tracción no se ven afectadas por la velocidad de enfriamiento, la resistencia al impacto puede 13 __________________ REVISIÓN DE LA LITERATURA disminuir si el acero se enfría lentamente a través del rango de temperatura de 375 a 575 °C, especialmente en aceros que contienen elementos formadores de carburo. La elongación y estricción relativas también pueden verse afectadas. Este fenómeno se llama fragilidad de revenido. 1.3.4 EL CONTENIDO DE CARBONO El efecto del contenido de carbono en las propiedades de los aceros templados se muestra en la figura. 1.8, que presenta los datos de dureza para 14 aceros al carbono que se han revenido con temperaturas que van desde 205 hasta 705 °C y para los tiempos de 10 min a 24 h. El principal efecto del contenido de carbono es sobre la dureza de temple. La figura 1.9 muestra la relación entre el contenido de carbono y la dureza máxima que se puede obtener con el temple. La figura 1.10 muestra el efecto combinado del tiempo, temperatura y contenido de carbono sobre la dureza de tres aceros al molibdeno con contenidos de carbono diferentes. La figura 11 muestra la dureza de estos aceros después del revenido a 1 h, en función de la temperatura de revenido. El efecto del contenido de carbono es evidente. 14 __________________ REVISIÓN DE LA LITERATURA Fig.1.8 Influencia de la temperatura de revenido sobre la dureza de aceros al carbono- molibdeno revenidos 15 . Fig. 1.9 Relación entre el contenido de carbono y la dureza para aceros con 99,9% de martensita. 15 __________________ REVISIÓN DE LA LITERATURA Fig.1.10 Efecto del tiempo de revenido sobre la dureza de los aceros de carbonomolibdeno con diferentes contenidos de carbono. Fig.1.11 Efecto del contenido de carbono y la temperatura de revenido en la dureza a temperatura ambiente de tres aceros de molibdeno el tiempo de revenido:1hora. 16 __________________ REVISIÓN DE LA LITERATURA 1.4 CONTENIDO DE ELEMENTOS DE ALEACIÓN El principal objetivo de añadir elementos de aleación al acero es para aumentar la templabilidad, es decir, la capacidad del acero para formar martensita durante el temple. El efecto general de los elementos de aleación en revenido es retardar de la tasa de ablandamiento, especialmente a las altas temperaturas de revenido. Por lo tanto, para alcanzar una determinada dureza en un mismo período de tiempo, los aceros aleados requieren temperaturas más altas de revenido que los aceros al carbono. Los elementos de aleación se pueden caracterizar como formadores o no formadores de carburos. Elementos tales como Ni, Si, Al y Mn, que tienen poca o ninguna tendencia a formar carburos, se mantienen esencialmente en solución sólida de la ferrita y sólo tienen un efecto menor sobre la dureza del templado. El endurecimiento debido a la presencia de estos elementos se produce principalmente a través de endurecimiento por solución sólida de la ferrita. Los elementos formadores de carburos (Cr, Mo, W, V, Nb y Ti) retardan las etapas del revenido, desplazándolas hacia temperaturas mayores en comparación con los aceros al carbono, dando origen a carburos aleados complejos. Este efecto no es considerable a baja temperatura de revenido cuando se forma Fe 3 C, sin embargo, a temperaturas más altas la dureza disminuye lentamente con la temperatura de revenido. El aumento en la dureza debido a la adición de diferentes elementos de aleación para temperaturas de revenido entre 205 y 705 °C se muestra en la figura 1.12. 17 __________________ REVISIÓN DE LA LITERATURA Fig.1.12 Aumento en la dureza debido a la adición de diferentes elementos de aleación para temperaturas de revenido entre 205 y 705 °C 16 . Los elementos fuertemente formadores de carburos, tales como el cromo, molibdeno y vanadio, son más eficaces en el aumento de la dureza a temperaturas superiores a 205 °C. Se ha encontrado que el silicio actúa sobre el aumento de la dureza a los 315 °C. El aumento en la dureza causada por el fósforo, níquel y silicio puede ser atribuido al endurecimiento por sólido-solución. El manganeso es más efectivo en el aumento de la dureza a temperaturas más altas de revenido. Los elementos formadores de carburos retardan la coalescencia de la cementita, formando numerosas partículas finas y dispersas de carburos aleados. Bajo ciertas condiciones, con altas niveles de aleación, la dureza puede aumentar; este efecto se conoce como endurecimiento secundario. El efecto del contenido de molibdeno sobre el comportamiento durante revenido del acero con 0,35% de C se muestra en la figura 1.13. A medida que aumenta el contenido de molibdeno, se incremente el efecto del endurecimiento secundario. 18 __________________ REVISIÓN DE LA LITERATURA Se plantea que efectos sinérgicos de varias combinaciones de elementos de aleación pueden ocurrir, por ejemplo: el cromo tiende a producir endurecimiento secundario a una temperatura más baja que en el caso del molibdeno. Sin embargo, la combinación de cromo y molibdeno produce una curva de dureza en función de la temperatura de revenido con pico a una temperatura menor de la que provoca el pico de dureza cuando solo está presente el molibdeno, tal como ocurre en el acero H11 (0,35% C, 5% Cr, 1.5% Mo, y 0,4% V, figura 1.12) Fig. 1.13 Influencia del contenido de molibdeno sobre la dureza del acero con 0,35% de C revenido a diferentes temperaturas 5. Fig.1.14 Variación de la dureza con la temperatura de revenido del acero H11. 19 __________________ REVISIÓN DE LA LITERATURA 1.5 PROCEDIMIENTOS DEL REVENIDO El revenido puede realizarse por calentamiento total o de determinas zonas de las piezas, durante el tiempo suficiente para que se desarrollen los mecanismos del revenido hasta el punto requerido en dependencia de la dureza a obtener. El proceso de revenido puede realizarse en hornos de convección o de sales fundidas, en baños de aceite caliente o de metal fundido. La selección del tipo de horno depende principalmente del número y tamaño de las piezas y de la temperatura deseada. La Tabla 1.2 muestra especificaciones para el uso de diferentes equipos de revenido. Tabla 1.2 Especificaciones para el uso de diferentes equipos de revenido. Tipo de equipo Rango de temperatura ºC Horno de conversión 50-750 Baño de sales 160-750 Baño de aceite ≤250 Metal fundido ≥390 Condiciones de servicio Para grandes volúmenes de pieza. , comúnmente pulidas; de carga variables que hacen el control de la temperatura sea mas fácil. Calentamiento rápido y uniforme, para volúmenes bajos y medio, no deben utilizarse para piezas con configuraciones difícil de limpiar. Buena si la exposición son largamente deseadas, es necesario una ventilación especial, como el control de la llama. Calentamiento muy rápido, es necesario dispositivos especiales, (alta densidad). 1.6 FENÓMENOS DE FRAGILIZACIÓN EN EL REVENIDO Se denomina fragilidad de la martensita revenida (FMR) al fenómeno que ocurre en los aceros revenidos entre 250 y 370 ºC, es también denominada de fragilidad azul porque ocurre en temperaturas que provocan una oxidación azulada en el acero. Esta fragilización se desarrolla debido a la precipitación de la cementita en los contornos de grano y entre las agujas de martensita, pudiendo estar asociada o no la segregación de los átomos de impureza 17 . Por esta razón este intervalo de 20 __________________ REVISIÓN DE LA LITERATURA temperatura debe ser evitado en la práctica, aunque en el mismo se pueda aumentar el límite de resistencia a la tracción. Tanto la fractura intergranular como la fractura transgranular son observadas en la 2. A continuación se describe el efecto de los elementos de aleación en el revenido de los aceros 18 Mn - Aumenta la dureza de la martensita revenida atrasando la coalescencia de los carburos, lo que entorpece el crecimiento de grano en la matriz ferrítica. Ni – Influye poco en la dureza del revenido, no es un formador de carburo, pero actúa como un ligero incremento de la resistencia de la solución sólida. Cu - Precipita cuando el acero es calentado entre 425 y 650 ºC y así puede producir un grado de endurecimiento por precipitación. Sí - Aumenta la dureza de la martensita revenida. También atrasa el ablandamiento a 316 ºC e inhibe la conversión del carburo en cementita. Mo - Retarda el ablandamiento de la martensita. Arriba de 540 ºC se particiona en la fase de carburo, creando pequeñas y numerosas partículas de carburos. Además, reduce la susceptibilidad a la fragilidad del revenimiento. Cr - Potente formador de carburo atrasa el ablandamiento de la martensita y las coalescencias de los carburos sustituyendo algunos átomos de Fe de la Fe 3 C. V - Formador de carburo más potente que el Cr y el Mo exhibiendo un efecto más acentuado en aleaciones equivalentes. El efecto intenso del V se debe la formación de un carburo aleado que sustituye a Fe 3 C en altas temperaturas de revenido y permanece como una dispersión fina hasta la temperatura A 1 . W - Potencial formador de carburo que se comporta como el Mo en los aceros comunes. Ti, Nb y Zr - Potenciales formadores de carburos. B - No provoca ningún efecto en las características del revenido de la martensita, aunque un efecto prejudicial en la tenacidad pueda ser resultado de la transformación de productos no martensíticos. El otro tipo de fragilidad es denominado fragilización del revenido y ocurre en el intervalo de temperaturas entre 450 y 600 ºC. Esta fragilidad está estrechamente 21 __________________ REVISIÓN DE LA LITERATURA relacionada a la segregación de las impurezas próxima a los contornos de grano de la austenita. La susceptibilidad a esta fragilidad aumenta con la presencia de los elementos de aleación Mn, Cr y Ni 18. La combinación de la segregación de las impurezas tales como S y P en los contornos de grano de la austenita durante la austenitización y la formación de la cementita en los contornos de granos antiguos de la austenita durante el revenido son responsables por el modo de fractura intergranular en la fragilización de la martensita revenida. El modo de fractura transgranular es causado por la formación de la cementita entre los listones paralelos de martensita durante el revenido. 1.7 MODELOS PARAMÉTRICOS DE REVENIDO El proceso de revenido es dependiente tanto de la temperatura como del tiempo. La elección inapropiada de estos parámetros puede afectar potencialmente a fragilización del revenido, el alivio de las tensiones, el agrietamiento por corrosión bajo tensión, la dureza, la tenacidad y la transformación de la austenita retenida. Un parámetro de revenido (P), combinando el tiempo y la temperatura, ha sido propuesto a fin de interpretar los efectos del revenido en la dureza de los aceros previamente templados 19 , en ese sentido se establece que la hipótesis más obvia de la relación entre el tiempo y la temperatura de revenido es aquélla que asume la forma de la ecuación de difusión. Sobre la base del estudio del comportamiento de seis aceros al carbono - cuya cantidad de carbono varió entre 0,31 y 1,51 % - se establece que la dureza es una función del producto: t exp (-Q/RT) (1.1) donde: t es el tiempo de revenido en (s) T es la temperatura (absoluta) de revenido en (K) 21 __________________ REVISIÓN DE LA LITERATURA R la constante ideal de los gases, 8.3J/mol 0K Q una función de la dureza (H) Considerando la teoría de la velocidad de reacción: t 0 = texp (-Q/RT) (1.2) Reescribiendo la ecuación (1.2) en la forma logarítmica, se tiene: logt 0 = logt – (Q / 2,3RT) (1.3) Reordenando la ecuación (1.3) tenemos: P = Q / 2,3R = T (logt - logt 0 ) (1. 4) Haciendo C = - Log t0 y sustituyendo en la ecuación (1.4), se tiene que el parámetro de revenido P: P = T (C + logt) (1.5) La ecuación 1.5 quedó conocida como el parámetro de revenido de Hollomon-Jaffe19. Para calcular el valor de la constante C basta considerar que la misma dureza puede ser alcanzada por diferentes combinaciones de tiempo y temperatura, generando el mismo valor para el parámetro de revenido: P1 = P2 T 1 (C + logt 1 ) = T 2 (C + logt 2 ) ( 1.6) Al utilizar la ecuación 1.5 para relacionar los datos de dureza, tiempo y temperatura de revenido se verifica que el ajuste queda en ±1HRc, excepto para los aceros al carbono con 0,97% C y aceros con austenita retenida; mientras que el valor de la constante C varia para cada tipo de acero, de manera que disminuye linealmente con el aumento de la cantidad de carbono. Se propone C=19,5 para los aceros y aleaciones con cantidad de carbono variando de 0,25 a 0,4%, C=15 para aceros herramienta con contenido de carbono entre 0,9 y 1,2%. Cuando no hay endurecimiento secundario la dureza varía linealmente en un intervalo considerable. La Figura 1.15 muestra uno de los nomogramas basados en el parámetro Hollomon-Jaffe 19. 22 __________________ REVISIÓN DE LA LITERATURA Figura. 1.15: Nomograma ilustrando la relación tiempo de revenido, temperatura de revenido y el parámetro de Hollomon-Jaffe19. Sobre la base de curvas de revenido para los aceros inoxidables y para el acero AISI 4340, como muestra la Figura 16 20 , y considerando el trabajo de Hollomon y Jaffe , se modificó el parámetro de revenido P utilizado para predecir la dureza de los aceros revenidos20. La ecuación presenta tal modificación que consistió apenas en atribuir un valor fijo para la constante C igual a 20: P = T (20 + logt) (1.7) Donde: T es la temperatura en escala absoluta y t es tiempo de revenido en horas. 23 __________________ REVISIÓN DE LA LITERATURA Figura.1.16: Curva maestra de revenido para el acero AISI 4340 templado en aceite después de la austenitización a 816°C 20 24 ______________________ MATERIALES Y MÉTODOS 2. MATERIALES Y MÉTODOS 2.1 MATERIAL UTILIZADO Se utiliza una pancha de acero del tipo 30XГC con espesor de 8mm, cuya composición química nominal se muestra en la tabla 2.1 y con propiedades mecánicas en estado de entrega según norma GOST 4543-48 (tabla 2.2) Tabla 2.1: Composición química nominal del acero 30XГC 21 21 . . C Mn Si Cr Ni P Ø(mm ) Fragilidad en frío 0.280.34 0.801.10 0.901.20 1.801.10 <= 0. 40 <= 0.040 25 -20 Tabla 2.2. Propiedades mecánicas del acero 30XГCA en estado de entrega, según norma GOST 4543-48 21. Tensión de Fluencia kgf/mm² 80 Tensión Resiliencia Elongación Estricción Diámetro Umbral de de kgf/cm² relativa relativa Critico Fragilidad Rotura % % mm en frío o kgf/mm² C 110 45 10 45 25 -20 2.2 RÉGIMEN DE TRATAMIENTO TÉRMICO APLICADO Las muestras fueron tratadas térmicamente a una temperatura de temple de 880 ºC durante un tiempo de 480 s en atmósfera de aire y enfriadas bruscamente en un baño de agua con agitación. Posteriormente se le aplicó revenido a temperaturas entre 200 y 600 ºC a intervalos de 100 ºC, durante un tiempo de permanencia de 3600 s en atmósfera de aire. 25 ______________________ MATERIALES Y MÉTODOS En ambos casos se utilizó una mufla con sistema de control de temperatura automatizado. El calentamiento se realizó con la introducción de las piezas en la mufla una ves que la misma alcanza la temperatura de tratamiento térmico. Fig. 2.1 Mufla con sistema de control de temperatura automatizado. 26 ______________________ MATERIALES Y MÉTODOS 2.3 CARACTERIZACIÓN METALOGRÁFICA Las probetas para el análisis metalográfico fueron desbastadas con papel esmeril de 100, 240, 300, 400, 600, y 800; mientras que el pulido mecánico se realizó con paño y óxido de cromo como abrasivo. El ataque químico se realizó por inmersión en nital al 1 % durante 10 s. La observación de la microestructura y la toma de microfotografías se realizaron con ayuda de un microscopio óptico metalográfico marca Heckert, con aumento máximo de 800X y cámara digital de adquisición de imagen acoplada. 2.4 MEDICIÓN DE DUREZA Para la medición de dureza se empleó un microdurómetro Shimadzu con carga de 1 Kg/f, aplicada durante10s, según la norma ASTM 22 . Se realizaron 10 mediciones en cada condición de tratamiento térmico analizada, procesadas estadísticamente para determinar la media y el intervalo de confianza. 27 ______________________ MATERIALES Y MÉTODOS Fig. 2.2Microdurómetro Shimadzu del Centro de Investigaciones de Soldadura 28 _____________________ RESULTADOS Y DISCUSION 3. RESULTADOS Y DISCUSION En el acero 30XГC, con el temple en agua desde los 880 °C, se alcanza una dureza de 589 HV (alrededor de 55 HRc) y una microestructura compuesta fundamentalmente por placas de martensita y restos de austenita residual (figura 3.1 ). Figura 3.1. Microestructura del acero 30XГC con temple en agua desde los 880 °C, compuesta fundamentalmente por placas de martensita. El valor de dureza obtenido (55 HRc) es superior al valor reportado de la dureza después del temple con estructura totalmente martensítica de un acero no aleado con cantidad de carbono en el mismo rango de la cantidad de carbono nominal del acero 30XГC (49 HRc para 0.28 %C y 53 HRc para 0.34 %C en aceros no aleados y resulta equivalente a la dureza de un acero con 0.38 %C, que es superior a la cantidad nominal del acero 30XГC 23 . De este análisis se podría inferir un efecto endurecedor adicional probablemente asociado con la presencia de elementos de aleación en el acero 30XГC, sin 29 _____________________ RESULTADOS Y DISCUSION embargo existe el consenso de que los elementos de aleación no tienen un efecto determinante en cuanto al valor de la dureza del acero templado, siendo fundamental en este sentido el efecto del carbono; mientras que los elementos de aleación determinan la templabilidad. A pesar de estas discrepancias, se tiene, por otro lado, que el valor de dureza obtenido es consistente con el valor de 575 HV reportado para un acero no aleado con 0.33 %C templado en aceite desde 860 °C; para el cual, incluso, se reporta una dureza considerablemente superior (687 HV) luego del temple desde 860 °C en solución salina fría de discos con 1 mm de espesor 24 . Los resultados de los valores de dureza obtenidos para las diferentes temperaturas de revenido se muestran en la Fig. 3.2 donde se aprecia una caída paulatina de la dureza en la medida que aumenta la temperatura de revenido. El análisis de regresión de los datos obtenidos conlleva al modelo estadístico expresado por la ecuación 3.1, caracterizado por un polinomio de tercer orden con un ajuste muy satisfactorio que justifica su empleo con carácter predictivo con un nivel de significación superior al 0.001 (tabla 3.1) 25 . HV=367+0.94T-0.0028T2+1.8*10-6T3 … (3.1) 30 _____________________ RESULTADOS Y DISCUSION 475 450 425 Dureza, HV1 400 375 350 325 300 275 250 200 250 300 350 400 450 500 550 600 o Temperatura, C Fig.3.2 Puntos experimentales y curva del modelo estadístico del ajuste de los datos que muestran la variación de la dureza del acero 30XГC en función de la temperatura de revenido. Aplicando la diferenciación a la ecuación 3.1 (ecuaciones 3.2 y 3.3), se obtiene que dentro del rango de valores de la temperatura de revenido estudiado hay un incremento significativo de la razón instantánea de cambio de la dureza con respecto a la temperatura, expresado por la primera derivada de la ecuación 3.1 (Fig.3.3) [matemat]. Dicho cambio se acentúa paulatinamente con el incremento de la temperatura de revenido desde 200 °C hasta 573 °C, expresado por el hecho de que la primera y la segunda derivadas son negativas ambas; a partir de 573 °C el referido cambio se atenúa, expresado por la diferencia de signo entre ambas derivadas (Fig. 3.2 y 3.3.). Tabla 3.1. Resultados del análisis de varianza aplicado en el ajuste de los datos experimentales al modelo expresado por la ecuación 3.1. 31 _____________________ RESULTADOS Y DISCUSION Tabla 3.1. Resultados del análisis de varianza aplicado en el ajuste de los datos experimentales al modelo expresado por la ecuación 3.1. Parametros A B1 B2 B3 R2 0.99995 Valor 367 0.94 -0.00286 1.7*10-6 R2 Aj. 0.99992 SCM1/2 0.61417 N 9 Error 18.61 0.015 4.1*10-4 3.4*10-7 Valor t 19.71 6.00 -6.9 5.28 Prob>|t| <0.0001 0.0018 0.0004 0.0032 ANOVA Modelo Error Total grados libert. 3 5 8 suma cuadrados 37087 1.886 37089 cuadrado medio 12362 0.3772 F cal 32774 Prob>F <0.0001 dHV/dT=0.94-0.0058T+0.0000054T2 ... (3.2) d2HV/dT2=0.0000108T-0.0058 ... (3.3) 0.0 -0.1 d HV / d T -0.2 -0.3 -0.4 -0.5 -0.6 200 250 300 350 400 450 500 550 600 o Temperatura, C Fig. 3.3 Razón de cambio instantánea de la dureza con respecto a la temperatura de revenido (primera derivada de la ecuación 3.1). 32 _____________________ RESULTADOS Y DISCUSION 0.001 0.000 o 537 C 2 d HV/dT 2 -0.001 -0.002 -0.003 -0.004 200 250 300 350 400 450 500 550 600 o Temperatura, C Fig.3.4. Razón de cambio instantánea de la razón de cambio instantánea de la dureza con respecto a la temperatura de revenido (primera derivada de la ecuación 3.2). El comportamiento de la dureza con respecto a la temperatura de revenido resulta ser una expresión evidente de los cambios microestructurales que ocurren en el acero durante el revenido. El revenido a 200 °C origina la transformación de la martensita de temple (figura 3.5) en martensita de revenido, lo que se evidencia por el oscurecimiento de la misma, que es provocado por la precipitación de finos carburos que no se resuelven por microscopía óptica; esta precipitación provoca una pérdida de tetragonalidad de la martensita que es responsable de la caída de la dureza, también, ocurre la descomposición parcial de la austenita retenida quedando lagunas aisladas de la misma con forma regular bien establecida (figura 3.5). 33 _____________________ RESULTADOS Y DISCUSION La transformación microestructural que se desarrolla con el revenido a 200 °C provoca una considerable disminución de la dureza obtenida con el temple, pasando de 589 HV a 455 HV (134 unidades de dureza HV) respectivamente. Figura 3.5 Microestructura del acero 30XГC con temple en agua desde los 880 °C y revenido a 200 o C durante 1 h, compuesta fundamentalmente por placas de martensita revenida y lagunas de austenita residual. Con el revenido a 300 °C, cualitativamente, se mantiene una estructura similar a la obtenida con el revenido a 200 °C; pero se aprecia una ligera disminución de la cantidad de austenita residual y una tonalidad gris más clara de la martensita de revenido asociada con la coalescencia de los carburos (figura 3. 6). El hecho de no observarse cambios significativos de la microestructura con el revenido a 300 °C, con relación al revenido a 200 °C, es consistente con el comportamiento de la razón de cambio de la dureza con respecto a la temperatura expresado en un descenso de la dureza de 455 HV a 440 HV (apenas 15 unidades de dureza HV en 100 °C). 34 _____________________ RESULTADOS Y DISCUSION Figura 3.6. Microestructura del acero 30XГC con temple en agua desde los 880 oC y revenido a 300 °C durante 1 h, compuesta fundamentalmente por placas de martensita revenida y lagunas de austenita residual en menor cantidad que para el revenido a 200 °C. Con el revenido a 400 °C comienzan a observarse carburos cementíticos coalescidos en una matríz ferritíca y desaparece la austenita residual (figura 3.7), estos cambios microsestructurales – relacionados con la pérdida total de la tetragonalidad del hierro originando ferrita en lugar de martensita de revenido y carburos cementíticos traen consigo una disminución un tanto más significativa de la dureza que pasa a 401 HV, lo que representa una disminución en 39 unidades de dureza HV en 100 °C, comparada con el valor 440 HV obtenido con el revenido a 300 °C. 35 _____________________ RESULTADOS Y DISCUSION Figura 3.7. Microestructura del acero 30XГC con temple en agua desde los 880 °C y revenido a 400 °C durante 1 h, compuesta por carburos cementíticos que comienzan a coalescer en una matríz ferrítica. Con el revenido a 500 °C la dureza disminuye a 346 HV, lo que representa una reducción de 55 unidades de dureza HV en 100 °C comparada con el valor 401 HV obtenido con el revenido a 400 °C. Se destaca que el valor de dureza obtenido con el revenido a 500 °C (346 HV) es notablemente superior a los valores de dureza reportados para el revenido a 530 °C del acero no aleado con cantidad de carbono en el mismo rango de la cantidad de carbono nominal del acero 30XГC: 251 HV para el acero no aleado con 0.28 %C y 299 HV con 0.34 %C [de ferri]. Este resultado confirma el papel que juegan los elementos de aleación en desplazar hacia valores más altos de temperaturas la caída de la resistencia mecánica que se observa en el acero al carbono 26 . Con el revenido a 600 °C la dureza disminuye a 288 HV, lo que representa una reducción de 58 unidades de dureza HV en 100 °C comparada con el valor 346 HV obtenido con el revenido a 500 °C. 36 _____________________ RESULTADOS Y DISCUSION La reducción más intensa de la dureza en el intervalo de temperaturas de revenido entre 500 y 600 °C encuentra su origen en los cambios observados en la microestructura. El revenido a 500 °C contribuye al fenómeno de coalescencia y crecimiento de carburos cementíticos (figura 3.8), que se hace más intenso con el revenido a 600 oC (figura 3.9). Estos cambios de la estructura traen consigo la mayor disminución de la dureza y un incremento considerable de la razón de cambio de la misma con respecto a la temperatura de revenido, que se asocian con el incremento de la distancia entre partículas de precipitados y por consiguiente con la reducción el efecto del mecanismo de endurecimiento por precipitación. Figura 3.8. Microestructura del acero 30XГC con temple en agua desde los 880 °C y revenido a 500 °C durante 1 h, compuesta por carburos cementíticos coalescidos y engrosados en una matríz ferrítica. 37 _____________________ RESULTADOS Y DISCUSION Figura 3.9. Microestructura del acero 30XГC con temple en agua desde los 880 °C y revenido a 600 °C durante 1 h, compuesta por carburos cementíticos densamente coalescidos y engrosados en una matríz ferrítica. 38 _____________________________ CONCLUSIONES 4. CONCLUSIONES En el acero 30XГC: Con el temple en agua desde los 880 °C, se alcanza una dureza de 589 HV y una microestructura compuesta fundamentalmente por placas de martensita y restos de austenita residual; el posterior revenido a 200 °C hace que la dureza disminuya en 134 unidades HV, debido a la transformación de la martensita de temple en martensita de revenido con presencia de finos carburos . Con el revenido a 300 °C, cualitativamente, se mantiene una estructura similar a la obtenida con el revenido a 200 °C lo que implica un discreto descenso de la dureza de 455 HV a 440 HV (apenas 15 unidades de dureza HV en 100 °C). El revenido a 400 °C trae consigo una reducción un tanto más significativa de la dureza que pasa a 401 HV, comparada con el valor 440 HV obtenido con el revenido a 300 °C, este efecto se asocia con que comienzan a observarse carburos cementíticos coalescidos en una matríz ferrítica y desaparece la austenita residual. El revenido a 500 °C contribuye al fenómeno de coalescencia y crecimiento de carburos cementíticos, que se hace más intenso con el revenido a 600 °C; trayendo consigo la mayor, aunque similar, reducción de dureza en 100 °C (55 y 58 unidades de dureza HV respectivamente). 39 __________________________ RECOMENDACIONES 5. RECOMENDACIONES 1. Estudiar otras variantes de tratamiento térmico del acero 30XГC, así como su efecto sobre diferentes parámetros de las propiedades mecánicas. 2. Realizar estudio del régimen térmico a diferentes temperaturas de temple. 3. Utilizar otros medios de enfriamiento en el temple para analizar su comportamiento. 40 __________________REFERENCIAS BIBLIOGRÁFICAS 6. REFERENCIAS BIBLIOGRÁFICAS 1 Krauss, G.Principles of heat treatment of steel. Materials Park: American Society for Metals, p.187-227, 1990. 2 American Society for Metals. Metals Handbook: Heat treating, v.4.Materials Park: ASM International, 1998. 3 Totten, G E; Bates, C.E.; Clinton, N.A. Handbook of quenchants and quenching technology. Materials Park: ASM International, 1993. 4 Callister, W D. Cincia e engenharia dos materiais: uma introduo. Rio de Janeiro: Livros técnicos e científicos, 2002. 5 Cohen, M. The strengthening of steel. Transactions TMS-AIME, v.224, p.638-675, 1962. 6 Roberts, C, S, Auerbach B.L, and M. Cohen, The Mechanism and Kinetics of the First Stage of Tempering, Trans. ASM, Vol 45, p 576-604, 1953. 7 Lemen B.S,t, B.L. Auerbach, and M. Cohen, Microstructural Changes on Tempering Iron Carbon Alloys, Trans. ASM, Vol 46, p 851-881, 1954. 8 Werner F.E, B.L. Auerbach, and M. Cohen, The Tempering of Iron Carbon Martensitic Crystals, Trans. ASM, Vol 49, p 823-841, 1957. 9 Speich G.R, Tempered Ferrous Martensitic Structures, in Metals Handbook, Vol 8, 8th ed., American Society for Metals, p 202-204, 1973. 10 G.R. Speich and W.C. Leslie, Tempering of Steel, Metall. Trans., Vol 3, p 1043- 1054, 1972. 11 Nagakura S.Hirotsu Y. Kusunoki M, T. Suzuki, and Y. Nakamura, Crystallographic Study of the Tempering of Martensitic Carbon Steel by Electron Microscopy and Diffraction, Metall. Trans. A, Vol 14A, p 1025-1031, 1983. 12 Krauss G. Tempering and Structural Change in Ferrous Martensitic Structures, in Phase Instrumentations in Ferrous Alloys, A.R. Marder and J.I. Goldstein, Ed., TMSAIME, p 101-123, 1984. 41 __________________REFERENCIAS BIBLIOGRÁFICAS 13 Modern Steels and Their Properties, Handbook 2757, 7th ed., Bethlehem Steel Corporation, 1972. 14 Bain E.C. and Paxton H.W, Alloying Elements in Steel, American Society for Metals, p 185, 197, 1966. 15 Grange R.A. and Baughman R.W, Trans. ASM, Vol 48, p 165-167, 1956. 16 Materkowski J.P. and Krauss G., Tempered Martensite Embrittlement in SAE 4340 Steel, Metall. Trans. A, Vol 10A, p 1643-1651, 1979. 17 Vatavuk, J.; Canale, L. C. F. Steel failures due to tempering and Isothermal heat treatment. Canale l. C. F. et al. Failure analysis of heat treated, 2008. 18 Brooks, C. Principles of the heat treatment of plain carbon and low alloy steels. Materials Park, OH: ASM International,1996. 19 Holloman J.H and Jaffe L.D, Time-Temperature Relations in Tempering Steels, Trans. AIME, Vol 162, p 223-249, 1945. 20 Nehrberg, A E.Master curves simplify stainless tempering.Steel,v.127,p72-76, 1950. 21 Gost 4543: Alloyed Construction Steel Specifications 22 ASTM E 92-82 Standard Test Method for Vickers Hardnees-2003. 23 ASM Handbook: volume 4. Heat Treating 2010. 24 De Ferri metallographia: metallographic atlas of iron, steel and cast iron.1996. 25 26 Estadistic Honey kombe K. Steel: microstructure and propirties. ASM. 1981. 41