PROYECTO FINAL DE CARRERA borrador correcciones

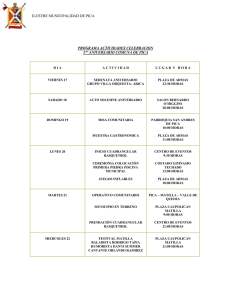

Anuncio