ODS - Bulroc

Anuncio

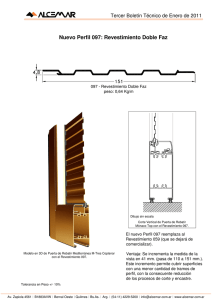

ODS SISTEMA DE PERFORACION DE SOBRECARGA Manual de mantenimiento, funcionamiento y servicio técnico Certificate Number 2446/00 ISO 9001 SISTEMA ODS BULROC ÍNDICE Referencia N.o Sección Diferentes tipos de sistemas de sobrecarga Vista en sección de un sistema tipo rosca Vista en sección de un sistema tipo leva Vista en sección de un sistema tipo leva corta Cómo funciona el sistema Entubar un agujero Usar el equipo de perforación de sobrecarga Bulroc Instrucciones de uso recomendadas Seleccionar la tubería de revestimiento y la zapata correctas Calcular las longitudes de las tuberías de revestimiento de arranque Renovar el equipo desgastado Broca de botones Portabrocas Procedimientos de soldadora Consejos y sujerencias Lubricación Qué hacer y qué no hacer ADVERTENCIA 1 1 1 2 3 4-5 6 7 7 8-9 10 11-12 LO PRIMERO ES LA SEGURIDAD ¡SIEMPRE! Este manual es una publicación propiedad de Bulroc (UK) Ltd. Todos los derechos reservados. Siempre debe manejar su equipo de perforación Bulroc siguiendo las instrucciones del presente manual de funcionamiento. Puede descargar copias adicionales de este manual desde el sitio web de Bulroc: www.bulroc.com. En caso de necesitar asistencia urgente o para consultas sobre ventas, póngase en contacto con Bulroc llamando al +44 (0)1246 544700 o mediante Skype a través de la cuenta BULROCUKSALES. 1. DIFERENTES TIPOS DE UNIDADES DE SOBRECARGA SECCIÓN TRANSVERSAL DE UN SISTEMA ODS. CON ACCIONAMIENTO POR ROSCA SOLO ODS90 SECCIÓN TRANSVERSAL DE UN SISTEMA ODS. CON ACCIONAMIENTO POR LEVA SECCIÓN TRANSVERSAL DE UN SISTEMA ODS. CON ACCIONAMIENTO POR LEVA CORTA 2. CÓMO FUNCIONA EL SISTEMA ENTUBAR UN AGUJERO El sistema de perforación de sobrecarga Bulroc ha sido diseñado para que el operador pueda perforar y simultáneamente entubar un agujero en terrenos flojos con sobrecargas hasta la roca sólida (véase la imagen 1, a continuación). Tras alcanzar la profundidad necesaria, el sistema de dos piezas puede cerrarse, pudiendo retraerse a través de la tubería de revestimiento y dejando un agujero limpio y entubado (véase la imagen 2, a continuación). En caso de que, a continuación, el perforador tuviese que perforar la roca, puede desmontar el sistema y sustituirlo por una broca estándar, la cual pasará a través de la zapata de la tubería de revestimiento y seguirá hasta alcanzar la profundidad necesaria (véase la imagen 3, a continuación). EL SISTEMA ODS El sistema ODS de Bulroc entuba el agujero simultáneamente por medio de un talón de impulso situado en el portabrocas. Este talón se ubica contra la cara superior de la zapata, la cual está soldada a la tubería de revestimiento de arranque. Dado que la tubería de revestimiento no gira con los tubos de perforación y, por lo tanto, las cargas de torsión son relativamente bajas, con el sistema puede usarse tanto una tubería de revestimiento roscada como una soldada. 3. USAR EL EQUIPO ODS BULROC INSTRUCCIONES DE USO RECOMENDADAS PLATAFORMAS DE PERFORACIÓN:La longitud de avance de las plataformas de perforación en las que se va a utilizar el sistema de sobrecarga debe superar, como mínimo, en un metro la tubería de revestimiento más larga. Esto dejará suficiente espacio libre para cualquier adaptador o estabilizador requerido por el sistema. TUBOS DE PERFORACIÓN:Las barras de perforación usadas con el sistema deben tener un diámetro exterior inferior al diámetro del martillo (para permitir así que las virutas puedan subir sin restricciones por la tubería de revestimiento). La longitud de las barras debe ser idéntica a la longitud de las tuberías de revestimiento; así se garantizará que los planos para llave de cada unión queden claramente fuera de la tubería de revestimiento. Se recomienda que las barras de perforación usadas con el sistema ODS. se utilicen con pasadores hacia arriba y deben ser roscadas a derechas. ESTABILIZADORES:Es muy importante que se coloque un estabilizador con alas justo detrás del martillo. El diámetro efectivo del estabilizador debería ser el mismo que el diámetro superior del respectivo portabrocas del SPS. Un estabilizador con el tamaño correcto ayudará a reducir la tasa de desgaste del talón de impulso y a reducir la tensión de flexión sobre el vástago del portabrocas del ODS. También ayudará a mantener el diámetro de corte durante más tiempo. PASADORES DE BLOQUEO "C" DE RETENCIÓN: La broca de botones excéntrica está retenida en el portabrocas por medio de un pasador de bloqueo "C" doble. Para retirar la broca, ya sea para repararla o sustituirla, gírela a su posición "concéntrica". A continuación, extraiga ambos pasadores con un punzón adecuado y la broca quedará libre. Para volver a colocar la broca reparada o una broca nueva, insértela en su posición "concéntrica" y gírela a su posición "excéntrica". Inserte el pasador de bloqueo "C" más largo y, a continuación, golpee con el martillo el pasador interno, asegurándose de que las fisuras de los pasadores están en direcciones opuestas. Ambos pasadores deben sustituirse cada vez que se retire la broca del portabrocas. Recuerde siempre: cuando la broca está en su posición "concéntrica", está asentada sobre los pasadores de retención. Por este motivo, es muy importante asegurarse de que el martillo no pueda utilizarse cuando la broca está en esta posición. 4. SELECCIONAR LA TUBERÍA DE REVESTIMIENTO Y LA ZAPATA CORRECTAS Las imágenes de esta página muestran los tamaños recomendados para las tuberías de revestimiento y las zapatas de las tuberías. El tipo correcto de tubería de revestimiento vendrá determinado por las condiciones de perforación y los requisitos del contrato. Bulroc ha desarrollado una tubería de revestimiento roscada de alta resistencia perfecta para la mayoría de aplicaciones de perforación. Tiene una rosca articulada resistente que puede soportar tanto la fuerza de empuje como la percusión de este tipo de perforación, sin dejar de ser relativamente fácil de apretar y desenroscar. ‘E’ ‘D’ TAMAÑO ODS 90 115 140 160 165 190 215 235T 240W TAMAÑO ODS 90 115 140 160 165 190 205 215 235T 240W LONGITUD TOTAL ‘F’ 229 279 315 250 250 406 456 365 365 TALÓN TOTAL ‘G’ 84 102 145 106 106 120 159 170 170 ‘C’ ‘F’ ‘B’ ‘G’ ‘A’ DIÁM. DIÁM. DIÁM. DI TUBERÍA DE ESCARIADO CUERPO ‘B’ CUERPO ‘C’ ‘D’ TUBERÍA ‘E’ ´A´ 124 91.4 100 101 114.3 155 115 122 125 139.4 188 140.5 151 154 168.3 215 160.7 172.5 175 193.7 215 166 178 181 193.7 237 190 203 206 219.1 262 205 222 222.5 244.5 276 217 236 240 254 310 236 251 254.5 273 310 341.3 256 260 273 DI = diámetro interior DE = diámetro exterior 5 SELECCIONAR LA TUBERÍA DE REVESTIMIENTO . Y LA ZAPATA CORRECTAS D 30° L B K C A TAMAÑO ODS 90 115 140 160 165 190 205 215 235T 240W K L ØA ØB ØC ØD 69 84.2 63.5 75 75 106.2 106.2 114.3 114.3 114.3 36 46.2 31.7 30.5 30.5 71.1 71.1 76.2 76.2 76.2 114.3 139.7 168.3 117.5 117.5 219 244.5 254 273 273 100 125 147 174 174 203 222.5 236 251 256 92 115.3 141.4 162 162 192 207 219 238 242 102 125 154 175 181 206 225.5 240 254 259 6. CALCULAR LAS LONGITUDES DE LAS TUBERÍAS DE REVESTIMIENTO DE ARRANQUE La tabla muestra la longitud de la tubería de revestimiento de arranque requerida al usar un equipo ODS. estándar que incluya un martillo HYPER de Bulroc. En caso de emplearse un martillo alternativo, la longitud de la tubería de revestimiento puede calcularse, bien añadiendo, bien restando la diferencia entre la longitud efectiva del martillo alternativo y la del martillo HYPER. Longitud total Longitud del tubo ESTABILIZADOR ‘L’ MARTILLO O.D.S. ‘H’ Longitud efectiva del martillo ‘ODS’ ‘S’ SISTEMA ODS 90 S ODS H L LONGITUD LONGITUD TOTAL DEL TUBO 1290 1220 69 145 878 200 115 84 157 990 200 1460 1380 140 63.5 170 1116 200 1550 1455 160/165 75 143 1232 200 1650 1592 190 106 247 1232 200 1820 1750 215 114 290 1409 200 2040 1960 235/240 114 195 1409 200 1950 1870 La medida "L" (200 mm) es la porción de un estabilizador con una longitud efectiva de 300 mm que permite que los planos para llave sobresalgan de la tubería de revestimiento. En caso de utilizarse estabilizadores que no sean de Bulroc, la medida "L" variará. Los puntos importantes son: 1) Garantizar que los planos para llave estén lo suficientemente expuestos como para acceder a ellos con una llave. 2) Las aletas del estabilizador permanecen dentro de la tubería de revestimiento, lo que a su vez ayudará a mantener la sarta de perforación en línea. Cuando se empiece a perforar, esto hará que la perforación sea suave. 7.RENOVAR EL EQUIPO DESGASTADO BROCA DE BOTONES La causa más frecuente de fallo de los botones es una sobreperforación o un reafilado incorrecto de los botones. El reafilado de los botones a intervalos frecuentes con un equipo adecuado no solo incrementa la vida útil de la broca, sino que además mejora la producción y reduce el coste general de la perforación. Hay tres reglas generales que le ayudarán a decidir cuándo reafilar los botones: Los botones deben devolverse a su forma original cuando la superficie de desgaste no sea más que un 1/3 del diámetro del botón. Si el botón se agrieta o astilla, deberá amolarse a paño hasta el nivel de la matriz de acero. Es posible perforar con unos cuantos botones rotos amolándolos nuevamente de este modo, siempre y cuando esto no afecte al calibre o no sean adyacentes entre ellos como para afectar a la rotación suave de la broca de botones. Tras reparar los botones, compruebe el calibre. Si los botones de protección lateral o de la hilera exterior sobresalen demasiado del acero, esto provocará un fallo prematuro. Los botones de protección lateral deben amolarse a paño junto con el cuerpo de acero que los rodea. Los botones de la hilera exterior deben volver a amolarse hasta que la altura de protrusión sea la mitad de su diámetro. Para realizar el reafilado correctamente, le recomendamos usar un afilador neumático manual con copa pulidora combinada con un diámetro adecuado. Este tipo de copa pulidora remodelará el botón de carburo y eliminará la matriz de acero que lo rodea, proporcionándole al mismo tiempo la altura de protrusión correcta. PORTABROCAS El talón de impulso situado en el portabrocas, donde se impulsa contra la zapata de la tubería de revestimiento, se desgasta, lo cual es muy normal. Si el talón de impulso adquiere forma cónica, tiende a atascarse en el interior de la zapata de la tubería de revestimiento. Para mantener la forma original del talón de impulso, que es un ángulo de 30º respecto al eje vertical, es importante que el sistema se utilice con una zapata que encaje perfectamente y que tenga el mismo ángulo de 30º. Estas zapatas deben endurecerse a conciencia pero no cementarse, ya que eso acelerará el desgaste. Cuando el portabrocas se desgasta hasta el punto de producirse un atasco, ha llegado el momento de soldar y remecanizar la zona. Para garantizar que el portabrocas se renueva correctamente, cumpla estrictamente el procedimiento siguiente: Use electrodos Soudometal Comet 624S o Uniweld 7200 de 4 mm o 5 mm de diámetro. Ambos electrodos contienen manganeso, un material que puede mecanizarse tras la soldadura, pero que se endurece con el impacto cuando se utiliza, alargando así su vida útil. Es muy importante seguir correctamente los procedimientos de soldadura para obtener la mejor vida útil para el portabrocas del ODS.; después de todo, se trata de una pieza valiosa del equipo y merece la pena un esfuerzo adicional para prolongar su vida útil. Si el procedimiento no se sigue correctamente, puede estar casi seguro de que se fisurará y, en ese caso, no será aplicable ninguna garantía de fábrica. 8. PROCEDIMIENTOS DE SOLDADURA PROCEDIMIENTOS DE SOLDADURA □ 1 ­ El portabrocas debe precalentarse a una temperatura de entre 200 oC y 250 oC antes de iniciar cualquier procedimiento de soldadura. □ 2 ­ Esta temperatura debe mantenerse a lo largo del proceso de soldadura; compruebe la temperatura con frecuencia mediante un lápiz térmico. □ 3 ­ La soldadura debe aplicarse en ejecuciones individuales alrededor de la zona del talón, intentando que se parezca lo máximo posible a la forma original. Soldadura Portabrocas 300 Soldadura Portabrocas (Tras el remecanizado) □ 4 ­ Tras la soldadura, el portabrocas debe enfriarse lentamente. Esto puede lograrse sumergiéndolo en un depósito con vermiculita (o similar) o envolviéndolo con una manta de amianto. Este enfriamiento lento es una parte muy importante del proceso. Un enfriamiento rápido puede provocar fisuras. □ 5 ­ Cuando el portabrocas vuelva a estar a temperatura ambiente, deberá tornearse de nuevo a su forma original. Las dimensiones para el ajuste se muestran en la tabla de la página 9. La forma correcta es importante para evitar un desgaste rápido de las zapatas y el consiguiente desgaste del portabrocas. En caso de no disponer de un torno, puede usarse un pequeño afilador de banda para remodelar el talón de impulso. Debe prestarse especial atención para conseguir una superficie uniforme y una forma correcta del talón de grado J; si la superficie no es uniforme y el ángulo no es el correcto, esto provocará el desgaste prematuro y el atascamiento. 9. PROCEDIMIENTOS DE SOLDADURA PORTABROCAS LONGITUD ‘C’ 30 O DIÁMETRO ‘B’ DIÁMETRO ‘A’ TAMAÑO ODS 90 115 140 160 165 190 215 235T 240W DIÁMETRO ‘A’ 100 122 151 172.5 178 203 236 251 256 DIÁMETRO ‘B’ 91.5 115 140.5 161 166 190 217 236 241.3 LONGITUD ‘C’ 84 102 145 106 106 159 165 170 170 10. CONSEJOS Y SUGERENCIAS LUBRICACIÓN Una aplicación insuficiente del tipo de aceite adecuado contribuye en gran medida a un desgaste excesivo de los componentes y, por consiguiente, a una rápida disminución del rendimiento. Se deberá instalar un lubricador de aire comprimido, a ser posible en la plataforma de perforación. Deberá tener capacidad suficiente como para suministrar la cantidad de aceite necesaria para un turno completo. El lubricador debe ser ajustable y debe configurarse de forma que se garantice el flujo de aceite adecuado que necesita el martillo. La cantidad de aceite lubricante variará en función de la presión de funcionamiento y del volumen de aire utilizado por el martillo. Por lo general los martillos Hyper de Bulroc necesitarán una tercera parte de una pinta/hora por cada 100 CFM de aire consumido por el martillo (0,2 litros/hora por 1,0 m3/min de aire consumido). Por ejemplo: El modelo Hyper funcionando a 150 PSI = 245 CFM =0,8 pintas/hora (10,2 bares = 6,9 m3/min = 0,38 litros/hora) Si se perfora con espuma o agua, se deberá aumentar la cantidad de aceite lubricante en un 50 %. Si se utilizan tubos de perforación nuevos, se recomienda verter media pinta de aceite (0,25 l) en cada uno de los tubos nuevos para darles una capa generosa de aceite y evitar así que el martillo se pueda secar en cualquier momento. La temperatura ambiente determinará la calidad del aceite de perforación en roca que se debe utilizar. Si la temperatura ambiente oscila entre 0 °C y 25 °C, utilice un aceite de calidad 30. Si la temperatura ambiente supera los 25 °C, utilice un aceite de calidad 50. A continuación, se ofrece una selección de los aceites de perforación en roca recomendados para los martillos Hyper de Bulroc: MARCA BULROC BP CHEVRON SHELL ESSO/EXXON VISCOSIDAD SAE MEDIA 30 VISCOSIDAD SAE ELEVADA 50 ISO VG 100 T220 ENERGOL RD-E 100 ARIES 100 TORCULA 100 AROX EP100 ISO VG 220 T320 ENERGOL RD-E 300 ARIES 320 TORCULA 300 AROX EP320 11. QUÉ HACER Y QUÉ NO HACER QUÉ HACER: 1) Asegúrese de que el portabrocas pasa a través de todas las longitudes de tubería de revestimiento previstas para la tarea. Si la tubería de revestimiento se va a soldar, deje espacio libre adicional para los puntos de soldadura, los cuales pueden penetrar en el calibre. 2) Si la tubería de revestimiento se va a soldar, deben biselarse los extremos en un ángulo de entre 45 y 60 grados. Para evitar que la soldadura penetre y para ayudar con la alineación, debe dejarse una zona de 2 mm de ancho para soldar en cada extremo. 3) Si la tubería de revestimiento es de tipo roscada, deberá ser a izquierdas y el calibre deberá ser concéntrico al diámetro exterior. Un grosor de pared irregular puede provocar que el portabrocas se atasque en las juntas, incluso si pasa a través de las longitudes de tubería de revestimiento individuales. 4) Compruebe las zapatas antes de iniciar la tarea. El diámetro interior a través de la zapata debe estar dentro de los valores de tolerancia siguientes: ODS 90 115 140 160 165 190 215 235T 240W Mm mín. 92 116.5 141.5 162 167 192 219 238 243 Mm máx. 92.5 117 142 162.5 167.5 192.5 219.5 238.5 243.5 Compruebe asimismo la longitud de las zapatas. Cuando están posicionadas contra el talón de impulso situado en el portabrocas, la distancia desde la parte frontal del portabrocas hasta el extremo delantero de la zapata es aproximadamente 20 mm. Esta distancia irá aumentando a medida que el talón de impulso y/o la zapata se desgaste. 5) Al soldar las zapatas a la tubería de revestimiento de arranque para una resistencia adicional, haga tres cortes en el extremo delantero del tubo de la tubería de revestimiento para una mayor área de soldadura. Si se emplean zapatas endurecidas, se recomienda calentarlas previamente. Esta tarea debe realizarla un taller de soldadura profesional. 6) Asegúrese de que la broca excéntrica gira sin dificultad en el portabrocas desde la posición de parada abierta hasta la cerrada, las cuales están una a 180 grados de la otra. 7) Reemplace los pasadores de bloqueo cada vez que se retire la broca excéntrica. Se suministra un punzón para retirar los pasadores de bloqueo con cada sistema SPS completo. Observe que el extremo biselado del punzón es el extremo de impacto del martillo. 8) Utilice siempre un estabilizador con alas detrás del martillo. Esto garantiza que la sarta de perforación y la tubería de revestimiento estén alineadas y reduce el riesgo de atasco y desviación. En caso de que los agujeros entubados estén inclinados, debe añadirse un estabilizador adicional cada 9 metros. 9) Use la tabla de la página 6 para asegurarse de que ha "calculado" correctamente la longitud de la tubería de revestimiento de arranque. 10) Al empezar a perforar, utilice una rotación de avance lenta. En caso de producirse un atasco, reduzca la fuerza de avance o eleve el ODS. y la tubería de revestimiento hasta que la rotación empiece de nuevo. Una vez que la tubería ha bajado 1-2 metros, se detendrá la rotación; esto es normal. Emplee únicamente un avance ligero y una presión de aire reducida al colocar la primera tubería de revestimiento y asegúrese de que permanece alineada respecto al poste. 12. QUÉ HACER Y QUÉ NO HACER (CONTINUACIÓN) 11) Al perforar materiales blandos (arena, arcilla, etc.), eleve con frecuencia ligeramente el ODS. y la tubería de revestimiento para asegurarse de que están sueltos, así como para limpiar cualquier resto. Cuando el ODS. está suspendido, todo el aire disponible pasa a través del martillo y ayuda a su irrigación. En arena y grava, a menudo es preferible reducir la presión de aire y avanzar a la velocidad mínima. En todos los tipos de suelos, es una buena práctica elevar con frecuencia la tubería de revestimiento para asegurarse de que está suelta. 12) Al perforar una arcilla pegajosa, tipo la arcilla plástica, puede que sea necesario añadir agua o incluso agentes espumantes al aire del martillo para obtener una buena irrigación. 13) Perforar bloques de piedra en sobrecarga es una tarea exigente. Al toparse en ángulo con un bloque, lo que suele ocurrir a menudo es se puede producir un atasco. Puede ser de ayuda crear un "collar" en el bloque elevando la sarta de perforación, girándola unos 30 grados hacia adelante y aplicando un avance sin rotación durante unos segundos para crear un asidero en el bloque. Es posible que esto tenga que repetirse varias veces antes de que el bloque tenga dicho "collar". 14) Cuando la tubería de revestimiento se ha colocado a la profundidad deseada y cuando se está perforando un terreno pegajoso, debe prestarse atención a limpiar el interior de la tubería antes de extraer la sarta de perforación. Verter agua en la tubería de revestimiento repetidas veces, así como purgarla, ayudará en este proceso. 15) Si se retrae el ODS. a través de la tubería de revestimiento para una irrigación adicional y se vuelve a hacer avanzar, asegúrese de que la broca no empieza a martillear dentro de la zapata de la tubería. Antes de extraer el ODS., eleve la tubería de revestimiento 350 mm y fíjela. Marque la barra de perforación para asegurarse de que la broca vuelve a estar debajo de la zapata de la tubería de revestimiento. Hágala girar hacia adelante y elévela; si con ello se levanta la tubería de revestimiento, es seguro seguir perforando. 16) Cuando se observe desgaste en los botones de carburo de tungsteno de la broca excéntrica, afílelos devolviéndoles su forma semiesférica original. Esto no solo mejora el rendimiento de la perforación en roca, sino que ayuda a que la broca mantenga un agujero del tamaño correcto. Los botones que sobresalgan demasiado del cuerpo de la broca a causa de la erosión deben amolarse nuevamente para evitar que se descascarillen. 12. QUÉ HACER Y QUÉ NO HACER (CONTINUACIÓN) 1) Penetrar demasiado rápido en un terreno flojo. Permitir que el aire de barrido vacíe los restos y la tubería de revestimiento quede despejada. Una penetración demasiado rápida puede "enterrar" el ODS. y obstruir la tubería de revestimiento sin dejar espacio para que el aire del martillo escape y, por tanto, provocando que el martillo se detenga. 2) No permita en ningún caso que el martillo se use cuando la broca está en su posición "concéntrica". En algunos casos, puede que sea necesario cerrar el sistema y retraer la broca en la tubería de revestimiento para "barrer" la acumulación de restos de perforación. Sin embargo, si la sarta de perforación se hace avanzar demasiado rápido al descenderla por la tubería de revestimiento, esto provocará que el martillo se encienda y que la broca golpee contra los pasadores de retención. Como consecuencia, se daría un fallo prematuro de los pasadores con la consiguiente pérdida de la broca. 3) Rotación excesiva, ya que aumentará el desgaste de la broca excéntrica. Las velocidades de rotación siguientes pueden utilizarse como orientación: ODS 90 115 140 160 190 235 RPM 30-35 25-30 20-25 15-20 12-15 12-15 Hacen referencia a la perforación en roca. En terreno flojo, aumente la velocidad hasta un 50 %. 4) No use un mandril desgasto para la perforación ODS. Esto provocará un desgaste prematuro del vástago del portabrocas. Después de todo, se trata de una pieza valiosa del equipo en comparación con una broca estándar. 5) No supere una presión de aire de 12 bares (170 PSI) con el martillo en un terreno flojo. En roca sólida pueden aplicarse presiones de hasta 18 bares, si bien, para alcanzar la máxima vida útil del equipo ODS., se recomienda una presión máxima de 14 bares. 6) No se deben aplicar soldaduras a la broca de botones excéntrica. © BULROC UK LIMITED - EDITADO POR STEVEN WILDS Bulroc (UK) Limited Turnoaks Business Park Burley Close Chesterfield Derbyshire United Kingdom S40 2UB Tel: +44 (0)1246 544700 Fax: +44 (0)1246 544701 E-mail: [email protected] Web: www.bulroc.com © 2012 - 2015 Bulroc (UK) Limited. Todos los derechos reservados