departamento de ciencias de la energía y mecánica

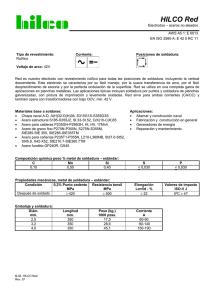

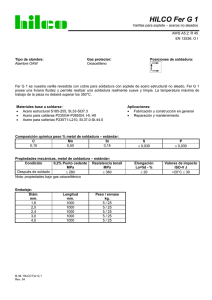

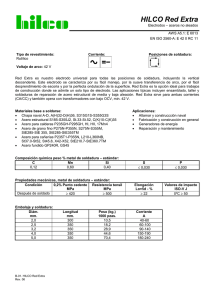

Anuncio