EVALUACIóN DEL CONSUMO DE MATERIA PRIMA DEL áREA D

Anuncio

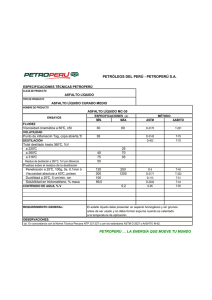

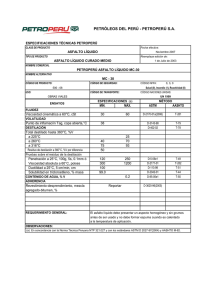

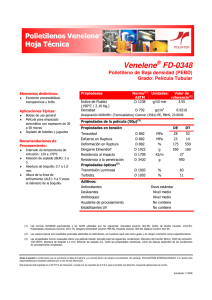

UNIVERSIDAD DE CARABOBO FACULTAD EXPERIMENTAL DE CIENCIA Y TECNOLOGIA DEPARTAMENTO DE QUIMICA EVALUACION DEL CONSUMO DE MATERIA PRIMA DEL AREA DE UNICAPA EN LA EMPRESA CINDU DE VENEZUELA, S.A. TUTOR ACADÉMICO: Dr. Juan C. Pereira. POR TUTOR EMPRESARIAL: Ing. Denis Arnal. Bárbula, Noviembre 2009. García G, Geiby del C. CI.: 18.070.792. ÍNDICE Pag I. Objetivos………………………………………………………………………… 3 II. Resumen………………………………………………………………………… 4 III. Marco Teórico…………………………………………………………………... 5 IV. Actividades Realizadas………………………………………………………… 10 V. Conclusiones……………………………………………………………………. 23 VI. Recomendaciones……………………………………………………………… 24 VII. Glosario………………………………………………………………………... 25 VIII. Bibliografía……………………………………………………………………. 27 ✒ I. OBJETIVOS Objetivo General: Evaluar el consumo de materia prima en la elaboración de mantos asfálticos del área de unicapa, en la empresa CINDU de Venezuela, S.A. Objetivos Específicos: Adquirir los conocimientos prácticos necesarios para realizar análisis de la materia prima, requeridos por la empresa CINDU de Venezuela, S.A. Aprender las técnicas, métodos y procedimientos ejecutados para analizar la materia prima y producto terminado en el laboratorio. Aprender el control y ensayos realizados a los productos elaborados y en las diferentes líneas de producción para ser certificados por control de calidad. Evaluar el consumo de la materia prima empleada para la elaboración de mantos asfálticos. ✓ II. RESUMEN El periodo de pasantías se realizó en la empresa CINDU DE VENEZUELA, S.A. La misma tuvo una duración de 12 semanas, las cuales fueron distribuidas en tres secciones, una primera semana para el reconocimiento de los diferentes análisis que se aplican a la materia prima así como al producto terminado, en el laboratorio de aseguramiento de calidad. Un lapso de tres semanas como apoyo en la supervisión de control de calidad de los productos elaborados en cada línea de producción de la empresa, y finalmente un lapso de ocho semanas para la realización del estudio de consumo de materia prima en la elaboración de mantos asfálticos del tipo novacapa mineral 300, en la empresa CINDU de Venezuela, S.A. El cual, se llevó a cabo con un plan de muestreo basado en un procedimiento de estudio por lotes al azar según lo establecido por la norma COVENIN 598 donde indica, que el plan de muestreo se realiza en función del tamaño del lote y del nivel de inspección establecido, y las muestras pueden extraerse del total del lote o durante el proceso de fabricación de las unidades que lo forman. Se encontró que se consumen un promedio de (30,5+/-0,8) Kg de mezcla asfáltica por manto, un promedio de (10,10+/-0,13) metros de refuerzo Y por manto, (495,83 +/- 0,95) Kg de polímero A y (694,00+/- 0,71) Kg de componente Px por batch de mezcla. ✔ III. MARCO TEÓRICO MANTOS ASFALTICOS También conocidos como “Membranas impermeabilizantes asfálticas”, las cuales son membranas prefabricadas, flexibles, conformadas por una o más mezclas de asfalto modificados con polímeros, reforzados con una o más láminas de diferentes materiales. ASFALTO Es un material aglomerante de color negro, constituido principalmente por bitumen (mezcla de hidrocarburos pesados con características aglutinantes e impermeabilizantes). El mismo presenta consistencia variable y de carácter pegajoso, sólido o semisólido. El asfalto es un material de los llamados termoplásticos muy complejo químicamente debido a que proviene de la refinación del crudo obteniéndose como residuo. Betún, cemento asfáltico, chapopote, son unos de los nombres con los cuales se conoce el asfalto cuyo origen data de los años 2500 a.c. en Egipto, este producto presenta muchas aplicaciones entre las que pueden mencionarse su empleo como medio impermeabilizante para la construcción de viviendas además de la pavimentación, su amplio uso en la construcción de carreteras es debido al bajo costo y propiedades de hidrofobicidad que se le atribuye. Los mantos asfálticos están compuestos por una mezcla asfáltica dotada de características impermeabilizante, la misma se compone de diferentes materias primas que le confieren volumen, rigidez, estabilidad, entre otras propiedades a los mantos como producto final. TIPOS DE ASFALTOS Asfaltos oxidados. También conocido como asfalto soplado, son aquellos sometidos a un proceso de deshidrogenación seguido de un proceso de polimeración. A los mismos se le hace pasar una corriente de aire con el objetivo de mejorar sus características físicas como aumento de la viscosidad, éste proceso se realiza a elevadas temperaturas. ✕ Asfaltos sólidos. Los llamados asfaltos sólidos o duros, son aquellos que presentan una penetración a temperatura ambiente menor que 10 dmm. Ellos poseen características de flexibilidad, durabilidad, resistencia a la acción de ácidos, alcoholes, además de sus propiedades aglutinantes e impermeabilizantes. Asfaltos líquidos. También denominados asfaltos rebajados, son materiales de consistencia blanda o fluida por lo que se salen del campo en el que normalmente se aplica el ensayo de penetración, cuyo límite máximo es 300. Asfaltos emulsificados. Entre ellos se encuentran las llamadas emulsiones asfálticas, las cuales forman parte de los asfaltos líquidos; y las emulsiones asfálticas inversa en la cual, la fase continua es asfalto de tipo líquido y la fase discontinua está constituida por diminutos glóbulos de agua en pequeña proporción. COMPOSICIÓN Propiedades físicas. Es un material aglomerante, resistente, muy adhesivo, altamente impermeable y duradero; capaz de resistir altos esfuerzos instantáneos y fluir bajo acción de calor o cargas permanentes. Componente natural de la mayor parte de los petróleos, en los que existe en disolución y que se obtiene como residuo de la destilación al vacío del crudo pesado. Es una sustancia plástica que da flexibilidad controlable a las mezclas de áridos con las que se le combina usualmente. Su color varía entre el café oscuro y el negro; de consistencia sólida, semisólida o líquida, dependiendo de la temperatura a la que se exponga o por la acción de disolventes de volatilidad variable o por emulsificación. ✖ Composición Química. Al igual que el petróleo crudo, el asfalto, es una mezcla de numerosos hidrocarburos parafínicos, aromáticos y compuestos heterocíclicos que contienen azufre, nitrógeno y oxígeno; casi en su totalidad solubles en sulfuro de carbono. La mayoría de los hidrocarburos livianos se eliminan durante el proceso de refinación, quedando los más pesados y de moléculas complejas. Al eliminar los hidrocarburos más ligeros de un crudo, los más pesados no pueden mantenerse en disolución y se van uniendo por absorción a las partículas coloidales ya existentes, aumentando su volumen dependiendo de la destilación que se les dé. Las moléculas más livianas constituyen el medio dispersante o fase continua. Los hidrocarburos constituyentes del asfalto forman una solución coloidal en la que un grupo de moléculas de los hidrocarburos más pesados (asfaltenos) están rodeados por moléculas de hidrocarburos más ligeros (resinas), sin que exista una separación entre ellas, sino una transición, finalmente, ocupando el espacio restante los aceites. Un concepto más amplio sobre la constitución es que el asfalto consta de tres componentes mayoritarios: o El primero se describe como una mezcla de asfaltenos que son moléculas complejas de alto peso molecular, insoluble en hidrocarburos parafínicos y soluble en compuestos aromáticos como el benceno. Los asfáltenos cargan con la responsabilidad de las características estructurales y de dureza de los asfaltos, por ello un incremento en los asfaltenos produce un incremento del punto de reblandecimiento y viscosidad, pero disminuye la penetración. o El segundo componente descrito es una mezcla de resinas, las cuales proporcionan sus propiedades aglutinantes al asfalto. o El tercero aceite mineral, le proporcionan la consistencia adecuada para hacerlos trabajables. Los asfaltos contienen fracciones bituminosas insolubles en parafinas. Como ya se dijo, cerca del 90 al 95% del peso del asfalto esta compuesto por carbono e hidrógeno, o lo que se había denominado como hidrocarburos. ✗ CARACTERIZACIÓN DE LOS DIFERENTES ASFALTOS. Viscosidad. Es la propiedad que define la resistencia de fluir del material. También conocida como la fuerza con la que una capa de fluido en movimiento arrastra consigo a las capas adyacentes. La viscosidad disminuye con el aumento la temperatura. En el laboratorio se mide la viscosidad a través de un viscosímetro de Brookfield, en el cual se coloca la muestra dentro de una cánula de acero inoxidable y ésta es insertada en el agujero del termo-contenedor, una vez alineado el viscosímetro se inserta la aguja seleccionada en la muestra y se efectúa la medición según la norma COVENIN 5577 y el método ASTM D-4402. Punto de Inflamación. Se denomina así la temperatura mínima a la cual, vapores de hidrocarburos que se desprenden, forman con el aire que se encuentra sobre el líquido, una mezcla que se inflama al acercársele una llama. El objetivo de este ensayo, es medir la temperatura del cemento asfáltico, a partir de la cual habrá peligro en su manipulación, debido a la inflamación de sus vapores. Para este ensayo se utiliza el método de copa abierta Cleveland, para ello se llena una copa limpia y seca, con la muestra; se coloca un termómetro en posición vertical con el fondo del bulbo localizado en un punto intermedio entre el centro y un extremo de la copa. Se enciende la llama de prueba a través del centro de la copa, ángulo recto al diámetro que pasa por el termómetro. Se toma como punto de inflamación la temperatura a la cual se han desprendido suficientes gases volátiles como para inducir una inflamación fugaz (chispa). Según la norma COVENIN 372 y el método ASTM D-92. Penetración. El ensayo de penetración determina la dureza o consistencia relativa de un asfalto, midiendo la distancia que una aguja normalizada penetra verticalmente en una muestra del asfalto en condiciones especificadas de temperatura, carga y tiempo. ✘ Cuando no se mencionan específicamente otras condiciones especificadas, se entiende que la medida de penetración se hace a 25 °C, que la aguja está cargada con 100 g y que la carga se aplica durante 5 seg. Para efectuar este análisis en el laboratorio se emplea un penetrómetro, donde a 25 °C, se baja el cabezal hasta el punto que la aguja de penetración se encuentre dentro de 1/8 plg de la superficie de la muestra durante 5 seg, según la norma COVENIN 1105 y el método ASTM D-5, tiempo después del cual se libera el disparador y se mide la longitud que penetró la aguja en el asfalto en dmm. Punto de Ablandamiento. Temperatura a la cual el asfalto presenta un estado determinado de fluidez en el que la mezcla puede fluir con la ayuda de una pequeña bola de metal en un baño de glicerina. Tal método se conoce como ensayo de Ring & Ball. Se determina colocando en un recipiente con glicerina, a una determinada temperatura y altura sobre el fondo, un anillo de dimensiones fijas que se ha rellenado previamente con asfalto, sobre el mismo se coloca una bola de acero. Se calienta el baño a velocidad constante. La temperatura del baño, en que la muestra que circunda la bola toque la chapa del fondo se denomina punto de reblandecimiento anillo y bola del asfalto ensayado. Según la norma COVENIN 419 y el método ASTM D-36. POLIMERO Un polímero, es una sustancia cuyas moléculas son, por lo menos aproximadamente, múltiplos de unidades de peso molecular bajo. La unidad de bajo peso molecular es el monómero. ✙ IV. • ACTIVIDADES REALIZADAS Lapso I. Análisis en el laboratorio de la materia prima y producto terminado. El mismo tuvo una duración de una semana, en la cual, se realizó la inducción en el área del laboratorio de aseguramiento de calidad, adquiriéndose todos los conocimientos prácticos sobre los ensayos, técnicas y equipos empleados para analizar tanto la materia prima como los productos terminados en la empresa CINDU de Venezuela, S.A. Con la finalidad de aprobarlos y certificarlos para su uso en la producción en el caso de la materia prima, y su venta en el caso de los productos. En este período se realizaron ensayos a los diferentes asfaltos, para determinar la viscosidad de los mismos por medio de un viscosímetro de Brookfield, su punto de ablandamiento con el método de anillo y bola (equipo de Ring & Ball), sus puntos de inflamación con el método de la copa cleveland abierta y su punto de penetración empleando un penetrómetro para ello. Además de ensayos de fluidez y porcentaje de sólidos al polímero que emplean en la empresa, así como determinación de la humedad de las cargas minerales que utilizan como materia prima. Además de ensayos de tracción a las membranas asfálticas terminadas así como a los componentes empleados como refuerzo. • Lapso II. Apoyo en la supervisión de control de calidad de los productos elaborados en las diferentes líneas de producción. El mismo tuvo una duración tres semanas, en las cuales se aprendieron todos los análisis visuales y prácticos que se le realizan a los productos de las diferentes líneas de producción de la empresa, sirviendo de apoyo a los analistas de aseguramiento y control de calidad. De forma continua se ejecutaban rondas en intervalos de una hora por cada línea de producción para supervisando que los productos elaborados cumpliesen con los requerimientos establecidos por la norma así como los requerimientos internos de la empresa, llenándose un formato determinado con todas las especificaciones y observaciones necesarias, dichas líneas de producción son las siguientes: - Línea de Aluminio: ésta estaba compuesta por dos áreas, en las cuales se llenaban los formatos correspondientes para cada una. Basándose en las bobinas de aluminio ✑✐ generadas se observaban físicamente las características de las mismas además de realizarles ensayos de gramaje una muestra de las mismas. - Línea de Laminas: ésta comprende varias áreas de producción cada una para un tipo de lámina diferente, y la elaboración de las mismas dependía de las exigencias del consumidor. En esta línea se realizaban las medidas de los parámetros físicos dimensionales de las láminas además de verificar visualmente las características de las mismas para llenar los respectivos formatos de control de calidad establecidos para ello. - Línea de Unicapa: en esta se elaboran los mantos o membranas asfálticas, allí se realizaba un estudio visual de los mantos elaborados así como también, se tomaban medidas para verificar que los parámetros físicos dimensiónales establecidos para cada tipo de manto se estuviesen cumpliendo. Se llenaba el formato correspondiente con toda la información de los mismos y observaciones adicionales que pudiesen suscitarse. • Lapso III. Evaluación del consumo de materia prima en la elaboración de mantos asfálticos. El mismos tuvo una duración de (8) ocho semanas, donde se realizó un estudio en la línea o área de unicapa de la empresa CINDU de Venezuela, S.A. En la misma, se elaboran gran variedad de mantos asfálticos de primara calidad producto de diferentes mezclas, en éste caso se realizó el seguimiento de la mezcla Novacapa de la cual, se obtienen un aproximado de seis tipos de mantos. Dicha mezcla está conformada principalmente por una mezcla de asfaltos, un polímero A, un componente Px y una carga mineral X. La evaluación de consumo ese llevó a cabo para cada una de las materias primas empleadas en el proceso de elaboración de mantos asfálticos del tipo novacapa mineral 300. Este tipo de membrana asfáltica es un producto regulado, con unas especificaciones internas establecidas. ✑✑ Como principio se estudió el rendimiento del proceso de producción de mantos, comenzando por la mezcla compuesta de polímero A, asfalto C y C’, y carga mineral X; la misma sólo se logró medir en dos ocasiones con un consumo promedio de 31 kg de mezcla por manto. A partir del 14 de septiembre del año en curso se realizó un ajuste a la mezcla, involucrando un componente Px, y de la cual se obtuvieron los resultados para el estudio de consumo. Conjuntamente con el estudio de la mezcla, se llevó a cabo el seguimiento del consumo del refuerzo Y, componente Px y polímero A. PLAN DE MUESTREO. Según lo establecido en la Norma COVENIN 598, Planes de muestreo único, doble y múltiple con rechazo. Según la forma de presentación del material que se considera, las unidades de muestreo pueden ser: - Unidad aislada - Unidad de continuidad - Unidad de granel Obtención del plan de muestreo Por lo establecido en la norma, el plan de muestreo se realiza en función del tamaño del lote y del nivel de inspección establecido. Las muestras se podrán extraer del total del lote o durante el proceso de fabricación de las unidades que lo forman. Las muestras se obtendrán empleando sistemas adecuados de extracción de muestras al azar, que aseguren la representatividad del lote en consideración, ó de acuerdo a un procedimiento de aceptación o rechazo. El plan de muestreo llevado a cabo se basó en un procedimiento de estudio por lotes al azar para la fibra de vidrio y de igual manera en el caso de la mezcla el lote se definía como un batch. Donde de un lote se media al azar cierta cantidad de muestras de manto para comprobar el rendimiento de estudio en consideración, dicho número de muestras representaba de un 2-3 % del total del lote. ✑✒ Estudio de la mezcla asfáltica. La mezcla novacapa esta compuesta por los siguientes materiales, los cuales le confieren ciertas propiedades de acuerdo a la proporción el la que se encuentran combinados: Materia Prima Propiedad Le Asfálto C confiere la propiedad impermeabilizante. Le confiere consistencia ó firmeza al Asfálto C’ manto. Flexibilidad, resistencia al desgarre, resistencia a hongos, aumento de la Polimero A viscosidad. Absorbe la deformación del manto. Aumenta Componente Px la resistencia a la deformación en caliente y la afinidad entre los asfaltos. Mejora la apariencia. Le Carga mineral X brinda cuerpo, aumenta la viscosidad. A la mezcla novacapa se le realizan los siguientes ensayos en el laboratorio: Tipo de mezcla Pruebas Viscosidad Equipos Normas Viscosímetro de COVENIN 5577 Brookfield ASTM D-5 Equipo de Ring & Novacapa mineral Punto de Ball, Termómetro COVENIN 419 Ablandamiento Tipo 16 C (30-200 ASTM D-36 ºC), Plancha. COVENIN 1105 Penetración Penetrómetro. ASTM D-4402 ✑✓ De igual manera se analizan tanto la materia prima como el producto terminado: Materia prima Pruebas Materiales y Normas equipos Carga mineral X Porcentaje de Humedad. Vidrio de Reloj, Balanza COVENIN 1429 Analítica, Estufa Polimero A Índice de Fluidez Plastometro, crisol, Porcentaje de Cenizas. Balanza Analítica, Mufla COVENIN 1152 ASTM D-1238 ASTMD-4402 Asfalto C y C’ Punto de Ablandamiento, Equipo de Ring & Ball, COVENIN 5577 Viscosidad y Penetración Termómetro Tipo 16 C COVENIN 419 Y Punto de inflamación. (30-200 ºC), Plancha, Viscosímetro de Brookfield, Penetrómetro, Copa cleveland ASTM D-36 COVENIN 1105 ASTM D-5 COVENIN 372 ASTM D-92 ASTM D-146 Refuerzo Y Ensayo de Tracción y Equipo de Tracción, Vidrio Elongación, de Porcentaje de resina, Gramaje. Ancho, Cintas Adhesivas Tonalidad Reloj, Balanza Analítica, Mufla. ASTM D-1682 ASTM D-2584 COVENIN 680 Apariencia, del Color, Cinta métrica Impresión. Producto Pruebas Materiales y Normas equipos Mantos Asfálticos Ensayo de Tracción y de Equipo de Tracción, Elongación, Espesor y Vernier digital, Apariencia métrica, Balanza Cinta COVENIN 3230 En la evaluación de la mezcla, se observó un consumo promedio de (30,5+/-0,8) Kg mezcla por manto. Para las especificaciones internas de la empresa, el volumen estándar por manto debería ser 26865 cm3 de acuerdo con los parámetros de espesor, longitud y ancho establecidos por la misma. Determinado la densidad de la mezcla se obtuvo un valor de 1,2452 g/cm3 promedio, de lo cual se estima un consumo de 33,5 Kg de mezcla por manto como patrón estándar, tomando en cuenta tal hecho gráficamente se puede ver la ✑✔ desviación de lo obtenido experimentalmente con respecto a lo que se asumió como un estándar. Es importante señalar que dicha densidad debe medirse con exactitud y métodos especializados para ello, y así tener mayor confiabilidad al momento de comparar. El coeficiente de variación de la mezcla asfáltica resultó 2.6, para un total de 18 muestras evaluadas. C ons umo de Materia P rima. Mez c la As fáltic a F a c to r d e c o n s u m o K g / N ° m a n to 35,000 32,000 29,000 26,000 0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30 32 N° de mez cla Estudio del refuerzo Y. De acuerdo a lo establecido en la norma COVENIN 3244 para membranas asfálticas. (Ensayos físicos dimensionales). Se presenta, que con un velo de refierzo Y 3 mm, el manto debe presentar una longitud comprendida entre (9,95-10,05) m, entre otras especificaciones. Los resultados obtenidos en la evaluación de este material Y, empleado como refuerzo en la elaboración de mantos novacapa mineral 300, indican que se consume un promedio de (10,10+/-0,13) metros por manto, lo cual se encuentra por encima de lo establecido por la norma, y aún más desviado tomando en cuenta, que lo establecido por la empresa indica un rango entre (9,95-9,99) m, puesto que el manto es regulado. El coeficiente de variación obtenido en el consumo del material Y resultó de 1.2, para un total de 22 muestras evaluadas. Por lo cual se recomienda un mayor seguimiento para lograr llevar el valor al estándar. ✑✕ Consumo de Materia Prima. Refuerzo Y Consumo de fibra (mfibra/N°manto) 10,60 10,50 10,40 10,30 10,20 10,10 LES. COVENIN 3244 10,00 Estd. REGULADO LEI. COVENIN 3244 9,90 9,80 9,70 9,60 0 5 10 15 20 25 30 35 Número de muestra Además de ésta evaluación, también se determinó la variabilidad entre las bobinas de refuerzo Y, con respecto a sus metros teóricos etiquetados, encontrándose una variación de 0.031%, y para cada bobina como puede observarse gráficamente. Variación Coeficiente de Variabilidad e ntre las Bobinas de Re fue rzo, de Acue rdo a s us M e tros Etique tados 2 1,8 1,6 1,4 1,2 1 0,8 0,6 0,4 0,2 0 2900 3000 3100 3200 3300 3400 M e tros Etique tados Estudio del Polímero A y el componente Px. En base a la evaluación realizada, en cuanto al consumo de materia prima, pudo observarse que en el caso del material Px se consumen un promedio de (694,00+/- 0,71) Kg, con un coeficiente de variación de 0.1. El total de muestras evaluadas fue de 33. Tal ✑✖ resultado demuestra el cumplimento con lo establecido por la empresa para un batch de mezcla. Mostrándose gráficamente una tendencia casi constante. Mientras que para el polímero A, se obtuvo un consumo promedio de (495,83 +/0,95) Kg de muestra por batch de mezcla, siendo lo establecido para la preparación de un batch 496 Kg. El coeficiente de variación obtenido fue de 0.2, para un total de 35 muestras estudiadas. A pesar de ello la desviación presentada no es significativa. Kg de Px CONSUMO DE MATERIA PRIMA. Px 710 705 700 695 690 685 680 675 670 -1 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 Nº m uestra CONSUMO DE MATERIA PRIMA. POLIMERO A 499 498 497 Kg de IPP 496 495 494 493 492 491 490 0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30 32 34 36 Nº De Muestra ✑✗ Estudio de Densidad Se evaluó el comportamiento de la densidad de la mezcla con respecto a la temperatura para tres muestras, observandose gráficamente que la misma no presenta gran variación a medida que aumenta la temperatura pues su comportamiento revela una tendencia casi constante. Para una temperatura de 30 ºC se obtuvo, que la densidad promedio corresponde a 1,2452 g/cm3, debido a que el método aplicado para determinar la misma no es el más confiable se recomienda calcularla por un método especializado para ello, y así obtener la cantidad de mezcla por manto estándar, más precisa como patrón de comparación para el estudio realizado a la mezcla. Fecha Muestra 14-Oct I II III Prom. Masa Mezcla Volumen (g) (cm3) 763,50 604,50 737,50 603,23 756,00 604,84 752,33 604,19 Densidad Promedio (g/cm3) 1,2452 Temperatura (ºC) 30 30 31 30 Densidad (g/cm3) 1,2630 1,2226 1,2499 1,2452 Volumen std Kg mezcla cm3 por manto (2,70:1:9,95) 26865,0 33,45 Densidad (g/cm 3) Variaciòn de la Densidad de la Mezcla Novacapa con Respecto a la Temperatura 1,2750 1,2700 1,2650 1,2600 1,2550 1,2500 1,2450 1,2400 1,2350 1,2300 1,2250 1,2200 1,2150 0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 Muestra 141009I Muestra141009II Muestra 141009III Temperatura (ºC) ✑✘ Observando el rendimiento de cada material estudiado, en base a: Polímero A y componente Px: KgMuestra * 100% % R = KgM .Establecidos Refuerzo Y: MetrosObtenidos * 100% % R = MetrosEtiquetados Mezcla Asfáltica: Vol.ObtenidoBatch %R = * 100% Vol.TEóricoBatch Se observa en general un rendimiento mayor al 90%. En el caso del polímero A y material Px casi de un 100% debido a que la desviación en el consumo de las mismas es insignificante, denotando que se pesa la cantidad requerida para la preparación de la mezcla. En el caso de la mezcla asfáltica influye el hecho, de que no se logró comprobar el volumen real de los tanques de mezcla, el cual se conoce teóricamente como 9000L y experimentalmente tomando un promedio de lo que se consume de mezcla se observan 8778L aproximadamente, por lo que puede inferirse que existe mezcla acumulada en los mismo y por ende no rinde de la manera que se espera. Por otro lado El ajuste de los parámetros físicos dimensionales de cada manto influye en el momento de determinar dicho volumen experimental, y se presentó algo de problema para mantenerlos dentro de la especificación de la empresa. Consumo de Materia Prima. UNICAPA 100,000 99,500 99,000 98,500 98,000 97,500 97,000 96,500 96,000 Serie1 Rendimiento Refuerzo Y Rendimiento Mezcla Rendimiento Polímero A Rendimiento Px 98,955 97,465 99,97 100 ✑✙ PROCESO DE ELABORACION DE MANTOS El asfalto de PDVSA es transportado hasta la empresa en tanques cisternas, los cuales son descargados a un tanque principal de almacenamiento de asfalto de 300 toneladas, a una temperatura de 200ºC. El asfalto es enviado desde éste a un tanque de precalentamiento de 19 toneladas, en el cual se mantiene el asfalto C a 180 °C. Desde éste, se envía el asfalto C a los tanques de oxidación, cada uno de 21 toneladas, a 210-240°C. El asfalto C’ es enviado a un tanque de almacenamiento para ser utilizado por el área de UNICAPA, el mismo tiene una capacidad de 19 toneladas, y se almacena el asfalto a 220°C. En el momento de la elaboración de mantos, el asfalto C es enviado a los tanques mezcladores principales (1 ó 2) de 10 toneladas aproximadamente a 180°C, de igual forma el asfalto C’ pero desde el tanque de almacenamiento del mismo. Luego se agregan los demás componentes de la mezcla. Elaborada la mezcla asfáltica, es enviada a los tanques mezcladores principales (3 ó 4) de la misma capacidad entre 180-200°C, para adicionar la carga mineral X, proveniente de los silos de almacenamiento transportado a través de un tornillo sin fin. Preparada la mezcla por completo, se envía a la cuba con una temperatura de 180°C aproximadamente. Se hace pasar un refuerzo Y a través de la cuba, el cual se impregna de asfalto. En éste punto se fija el espesor establecido para el manto. El manto pasa por un sistema de enfriamiento, y seguidamente a través de unos rodillos, pasa por un sistema de secadores para retirar la humedad. Luego de seco, el manto pasa a través de rodillos por alineadores, hasta llegar al sistema de corte y embobinado. De allí se tiene el producto terminado, el cual es paletizado y trasportado al lugar de almacenamiento. ✒✐ PROCESO .L 180 °C 19 TM 220 °C 19 TM T P T A A 1 T A A 1 2 T A A 2 SC 1 TO 1 SC 2 SC 3 180 °C 10 TM TO 12 220 °C 21 TM TMP2 ENVIO TMP 1 RETORNO 180 °C 10 TM TMP 4 TMP3 204 °C T A A 3 CRA Proceso de Elaboración de Mantos 200 °C 300 TM 180 °C C 4 TM F1 TMS 4 F2 TMS3 TMS2 TMS 1 LEYENDA CB: Cuba CRA: Calentador de aceite F (1,2): Filtros SC: Silos de CaCO3 TAA2: Tanque de almacenamiento de asfalto oxidado. UNICAPA TAA3: Tanque de almacenamiento de asfalto A-20 TAA (1, 12): Tanques de almacenamiento de asfalto oxidado. LAMINAS TMP (1,2,3,4) Tanques mezcladores principales TMS (1,2,3,4): Tanques mezcladores secundarios TO (1,2): Tanques de Oxidado Tubería de Mezcla Asfáltica Tubería de Asfalto (A-20, Oxidado) Tubería de Envío de aceite Tubería de Re torno de aceite DIAGRAMA DE ELABORACIÓN DE MANTOS Acumuladores Material antiadherente I Paletizados para ser Almacenados Sistema de Secado Refuerzo Cuba Sistema de Enfriamiento Material antiadherente II Sistema de Corte y Embobinado Etiqueta con el N° de lote y Turno. Cinta adhesiva que contiene identificación del producto. la Cinta adhesiva que indica el precio regulado del producto. ✒✒ V. CONCLUSIONES • Se observó variación en cuanto a los parámetros de longitud y espesor de los mantos. • Los problemas observados con mayor frecuencia en los mantos fueron el telescopeo y la humedad en los mismos. • El porcentaje de rendimiento de cada uno de los materiales estudiados resultaron 99% para el refuerzo, 97% para la mezcla, y un 99.9% para el polímero y Px, con respecto al cumplimiento deseado. • El número de mantos promedio obtenido por batch resultó ser 326. • El consumo de mezcla asfáltica real fue de 30.5 Kg por manto siendo el estándar de 33.5 Kg por manto. • El consumo de refuerzo Y, resultó 10.10 metros por manto con una desviación de 0.12 del valor estándar. • La experiencia laboral obtenida resultó satisfactoria. • Todos los métodos de análisis realizados a la materia prima y producto terminado en la empresa CINDU de Venezuela, cumplen con las normas establecidas para ello. ✒✓ VI. RECOMENDACIONES • Evaluar opciones para disminuir la variabilidad de la longitud y espesor en los mantos, debido a que afecta el consumo de la materia prima así como en cumplimiento de lo establecido en la norma. • No tomar el peso de los mantos como referencia para ajustar los espesores de los mismos hasta no solucionar el problema de humedad frecuente que se ha presentado. • Se recomienda evaluar el volumen teórico de los tanques mezcladores y verificar que la cantidad de asfaltos empleados en la preparación de la mezcla asfáltica representan el valor establecido por las especificaciones de la empresa. • Realizar un estudio más detallado de la mezcla, partiendo de sus componentes y propiedades físicas como la densidad. ✒✔ VII. GLOSARIO INSPECCIÓN: es el proceso que consiste en medir, examinar, ensayar o comparar de algún modo, la unidad en consideración con respecto a los requisitos establecidos. INSPECCIÓN POR MUESTREO: procedimiento de inspección que consiste en verificar una o más muestras del lote que se recibe, para determinar la calidad del mismo. INSPECCIÓN NORMAL: es el procedimiento con el que se comienza la inspección de los lotes cuando se recibe un material por primera vez o cuando se desconoce o no se tiene un conocimiento definitivo de la calidad del material que ofrece un proveedor determinado. LOTE: cantidad especificada de material de características similares o que es fabricada bajo condiciones de producción presumiblemente uniforme que se somete a inspección como un conjunto unitario. MATERIALES ANTIADHERENTES: Aquellos cuya función es evitar que las superficies de las membranas asfálticas se adhieran entre si durante al almacenaje y transporte. Ejemplo: arena, talco caolín, laminas de plástico, papel siliconado. MEMBRANAS IMPERMEABILIZANTES ASFÁLTICAS: Membranas prefabricadas, flexibles, conformadas por una o más mezclas de asfalto modificados con polímeros, reforzados con una o más laminas de diferentes materiales. MUESTRA: Es un grupo de unidades extraídas de un lote, que sirve para obtener la información necesaria que permita apreciar una o más características de ese lote, para servir de base a una decisión sobre el mismo o sobre el proceso que lo produjo. ✒✕ REFUERZO: Elemento que forma parte de la membrana asfáltica y cuya función es impartirle las propiedades mecánicas deseadas, así como evitar el rompimiento de las mismas. REFUERZO FIBROSO: Aquella lámina o velo flexible, fabricado a partir de fibras unidas entre si por medio de un aglutinante o una combinación de procesos mecánicos, humedad y/o color, (velo de vidrio, velo de poliéster u otros). TACTICIDAD: En polímeros se refiere al arreglo estero-químico en centros quirales de la macromolécula. UNIDAD DE CONTINUIDAD: es la porción de longitud o área especificada que se toma como unidad en el caso de materiales continuos. UNIDAD DE GRANEL: es la porción de peso o volumen especificado que se toma como unidad en el caso materia, a granel. ✒✖ VIII. BIBLIOGRAFIA • Manual de aseguramiento de la calidad del área de productos asfálticos, regido por lo establecido en COVENIN 2534: ISO 17025. Agosto 2008. • Norma COVENIN 372. Productos Derivados del Petróleo. Determinación de las Puntos de Inflamación y Fuego. Método Cleveland de Copa Abierta. 1997. • Norma COVENIN 419. Materiales Bituminosos. Determinación del Punto de Reblandecimiento. Método de Anillo y Bola. 2007. • Norma COVENIN 598. Planes de Muestreo Único Doble y Múltiple con Rechazo. 1987. • Norma COVENIN 680. Pinturas y Productos Afines. Determinación del Contenido No Volátil. 1981. • Norma COVENIN 1105. Materiales Bituminosos. Método de Ensayo para Determinar la Penetración. 1981. • Norma COVENIN 1152. Termoplásticos. Determinación del Índice de Fluidez Másico y Volumétrico. 2008. • Norma COVENIN 1429. Pigmentos. Determinación de Humedad y Otras Materias volátiles. 1979. • Norma COVENIN 3244. Membranas Impermeabilizantes Asfálticas. Requisitos. 2001. • http://www.arqhys.com/arquitectura/asfalto-composicion.html • http://www.arqhys.com/arquitectura/asfalto-tipos.html • http://www.quiminet.com/ar2/ar_armAAssarm-todo-acerca-delpolipropileno.htm ✒✗