estudio del estado de la adaptación al real decreto 1215/1997 de

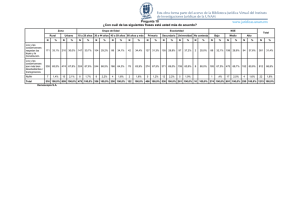

Anuncio