laboratorio de control industrial práctica n°12

Anuncio

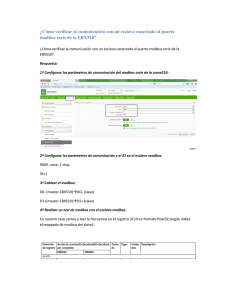

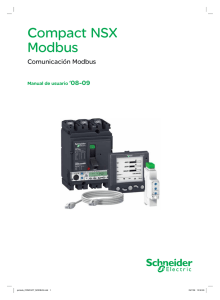

PERIODO 2016‐A LABORATORIO DE CONTROL INDUSTRIAL ESCUELA POLITÉCNICA NACIONAL Campus Politécnico "J. Rubén Orellana R." FACULTAD DE INGENIERÍA ELÉCTRICA Y ELECTRÓNICA Carrera de Ingeniería Electrónica y Control Carrera de Ingeniería Electrónica y Telecomunicaciones Carrera de Ingeniería Electrónica y Redes de Información Carrera de Ingeniería Eléctrica LABORATORIO DE CONTROL INDUSTRIAL PRÁCTICA N°12 1. TEMA CONTROLADORES LÓGICOS PROGRAMABLES (V Parte) COMUNICACIONES 2. OBJETIVOS 2.1. Instruir al estudiante sobre la estructura, componentes y configuración para establecer comunicación MODBUS TCP/IP con el PLC M580. 3. INFORMACIÓN MODBUS es un protocolo de comunicaciones situado en el nivel 7 del Modelo OSI, basado en la arquitectura maestro/esclavo (RTU) o cliente/servidor (TCP/IP), diseñado en 1979 por Modicon para su gama de controladores lógicos programables (PLC’s). MODBUS usa líneas seriales, por lo que comúnmente se implementa sobre redes de comunicación RS-485, pero también sobre redes que usan la comunicación serial RS232, incluso se puede implementar vía TCP/IP sobre una red Ethernet. Modos de transmisión: Definen como se envían los paquetes de datos entre maestros y esclavos, el protocolo MODBUS define dos principales modos de transmisión: MODBUS RTU (Remote Terminal Unit): La comunicación entre dispositivos se realiza por medio de datos binarios. Esta es la opción más usada del protocolo. MODBUS ASCII (American Standard Code for Information Interchange): La comunicación entre dispositivos se hace por medio de caracteres ASCII. Comunicación Maestro-Esclavo en MODBUS: 1 PERIODO 2016‐A LABORATORIO DE CONTROL INDUSTRIAL Siempre funciona con un maestro y uno o más esclavos, siendo el maestro quién controla en todo momento el inicio de la comunicación, con los esclavos, que según la especificación pueden ser hasta 247 en una misma red. El esclavo por otro lado se limita a retornar los datos solicitados por el maestro, así de simple es la comunicación usando el MODBUS, el maestro envía los mensajes y el respectivo esclavo los responde. Representación de datos en MODBUS: El protocolo MODBUS usa el concepto de TABLAS DE DATOS para almacenar la información en un esclavo, una tabla de datos no es más que un bloque de memoria usado para almacenar información en los esclavos, las tablas de datos que usa en MODBUS son cuatro y se muestran en la siguiente tabla: Dirección MODBUS 1 – 9999 10001 – 19999 30000 – 39999 40001 – 49999 Dirección usada en protocolo 0000 – 9998 0000 – 9998 0000 – 9998 0000 – 9998 Nombre de tabla de datos Output Coils (Lectura/Escritura) Inputs Contact (Lectura) Inputs Registers (Lectura) Holding Registers (Lectura/Escritura) Observe que hay dos direcciones, una es usada para diferenciar entre las tablas de datos (Dirección MODBUS) y la otra es la dirección usada en la comunicación entre el maestro y el esclavo, está es la dirección usada en la trama o paquetes de datos enviados entre maestros y esclavos. Output Coils: En MODBUS un coil representa un valor booleano típicamente usado para representar una salida. El coil puede verse como una celda o un bloque de memoria que me permite almacenar el estado de un bit, que puede tener solo dos valores (0 – 5V) Holding Registers: Representan cantidades de 16 bits, se puede ver cada registro como un bloque o celda de memora, que es capaz de almacenar números entre 0 y 65535. Las direcciones usadas para los registros holding inician en la dirección 40001, pero puede usarse cualquiera de las mencionadas en la tabla para los registros holding. Estos registros son de lectura/escritura, es decir que el maestro puede hacer peticiones de información para leer el dato que está almacenado, o puede enviar peticiones para escribirle un valor al registro holding en el momento que se requiera. Las razones por las cuales el uso de Modbus es superior a otros protocolos de comunicaciones es: 1. Protocolo abierto (público). 2. Su implementación es fácil y requiere poco desarrollo. 3. Maneja bloques de datos sin suponer restricciones. 2 PERIODO 2016‐A LABORATORIO DE CONTROL INDUSTRIAL 4. TRABAJO PREPARATORIO 4.1. Consultar y presentar un resumen sobre los protocolos de comunicaciones industriales vigentes, y de manera especial acerca del protocolo MODBUS y los diferentes medios físicos de conexión entre dispositivos que utiliza. 4.2. Con base a las ayudas de UNITY, verificar mediante un diseño sencillo, la forma de operación de los siguientes bloques: BYTE AS WORD, WORD AS REAL, WORD TO INT, INT TO REAL, BYTE TO BIT. Presentar impresos los circuitos utilizados para evidenciar su trabajo. 4.3. Revisar el documento “COMUNICACIÓN MEDIANTE DTM EN EL PLC M580”, disponible en la página web del laboratorio. 4.4. Traer un programa base que se encuentre con las configuraciones básicas del Unity. 5. EQUIPO Y MATERIALES Módulo de trabajo con elementos electromecánicos, disponible en el laboratorio. Módulo de trabajo con PLC M580, disponible en el laboratorio. Medidor de energía, emulado por el PLC MOMENTUM, disponible en el laboratorio. 6. PROCEDIMIENTO 6.1. El instructor evaluará a los estudiantes acerca de lo consultado en el trabajo preparatorio. 6.2. En base al documento “COMUNICACIÓN MEDIANTE DTM EN EL PLC M580”, el estudiante junto con el instructor, realizarán paso a paso las configuraciones necesarias para establecer la comunicación entre el PLC M580 y un medidor de energía, emulado por el PLC MOMENTUM 171CCC96030. 6.3. Una vez finalizada esta parte tutorial, los estudiantes deberán establecer una comunicación punto a punto entre dos PLC’s, cumpliendo las condiciones de funcionamiento dadas por el instructor. 3 PERIODO 2016‐A LABORATORIO DE CONTROL INDUSTRIAL 6.4. Diseñar un HMI sencillo para ilustrar de mejor manera el funcionamiento del sistema. 7. INFORME 7.1. Realizar un resumen de las configuraciones que se hizo en la comunicación punto a punto entre dos PLC’s. 7.2. Comentarios y sugerencias sobre el cumplimiento de los objetivos propuestos en la práctica. 7.3. Conclusiones y recomendaciones. 7.4. Bibliografía 8. REFERENCIAS Catálogo del PLC Schneider M580. Catálogo de software UNITY. “COMUNICACIÓN MEDIANTE DTM EN EL PLC M580”. 4