INSTITUTO POLITÉCNICO NACIONAL

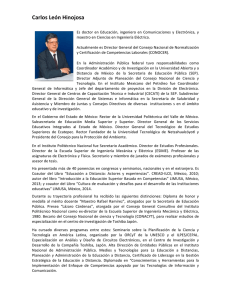

Anuncio