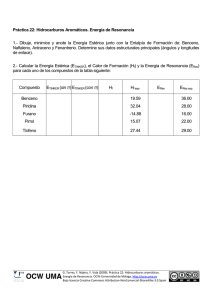

estudio de pre-factiblidad técnica y económica de una planta para la

Anuncio