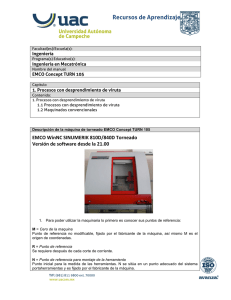

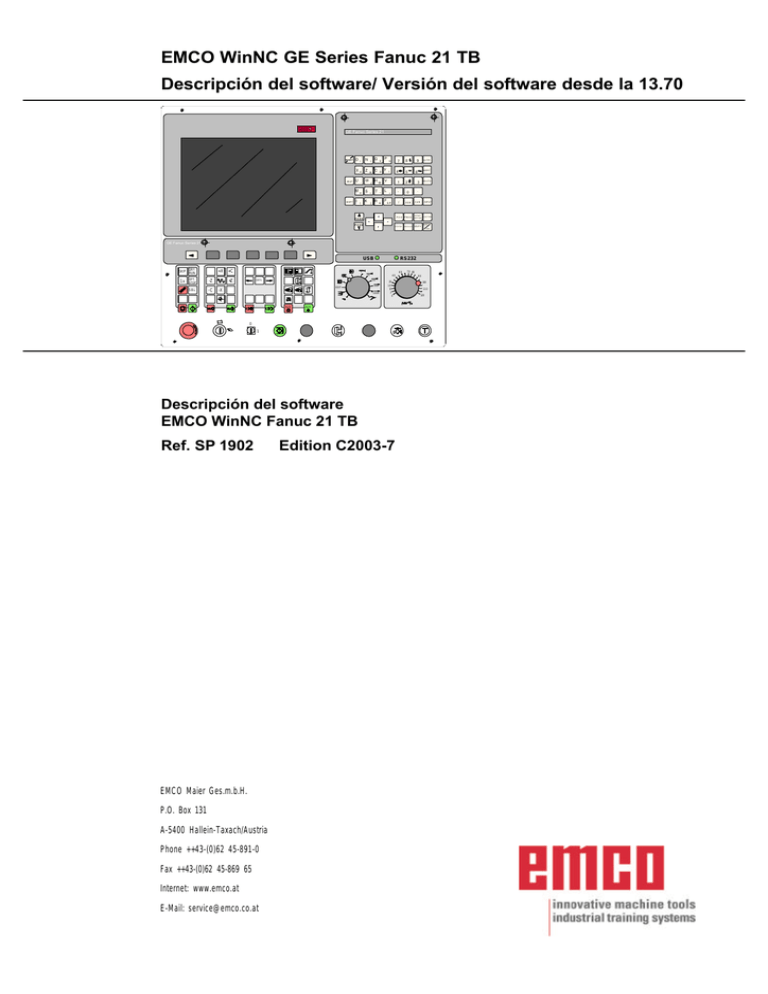

EMCO WinNC GE Series Fanuc 21 TB Descripciєn del software

Anuncio