desarrollo de baterías plomo – ácido reguladas - Biblos

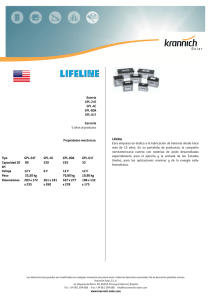

Anuncio