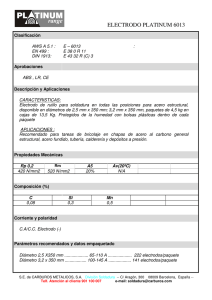

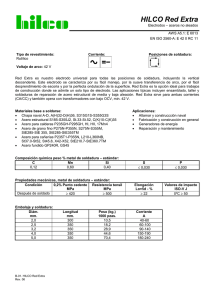

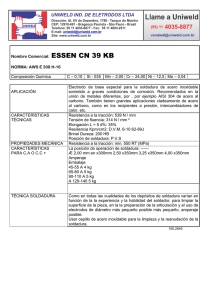

Tecnología de nueva generación para la edificación con estructuras

Anuncio