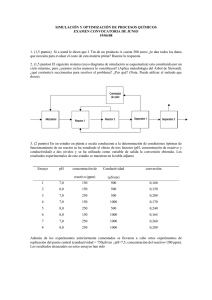

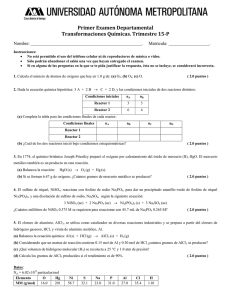

Laboratorio Virtual de Procesos

Anuncio