Efecto de la incorporación de fósforo en la microestructura y

Anuncio

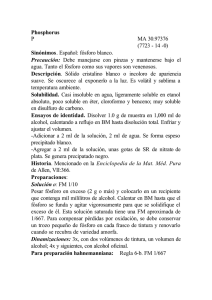

BOL. SOC. ESP. CERAM. VIDR. 32 (1993) 3, 169-174 Efecto de la incorporación de fósforo en la microestructura y propiedades eléctricas del BaTi03 cerámico A. C. CABALLERO, J. F. FERNANDEZ, P. DURAN, C. MOURE. Departamento de Electroceramica, Instituto de Cerámica y Vidrio, CSIC, Arganda del Rey 28500, Madrid, España. RESUMEN. Efecto de la incorporación de fósforo en la microestructura y propiedades eléctricas del BaTi03 cerámico ABSTRACT. Effect of phosphor doping on the microestructure and electrical properties of BaTi03 ceramics La presencia del catión fósforo retrasa la formación del BaTi03 en las primeras etapas de la reacción de síntesis, favoreciendo la aparición de Ba2Ti04. La reacción se completa a 1150**C. El polvo obtenido tiene un tamaño de grano promedio inferior a l|x. Se obtuvieron barras mediante prensado isostático y se sinterizaron en el rango de temperaturas comprendido entre 1200 y 1400''C. Los ensayos dilatométricos mostraron dos mecanismos de sinterización que se vieron confirmados por los ensayos isotérmicos. La microestructura de los materiales sinterizados a temperaturas más bajas difiere de las que presentan aquellos sinterizados a temperaturas superiores. Las muestras sinterizadas a 1325 y 1350"C presentan un valor de permitividad dieléctrica muy elevado. Las altas pérdidas dieléctricas sugieren la existencia de un comportamiento semiconductor asociado a la presencia de fósforo. Phosphor cation retards the BaTi03 formation during the first reaction stages, and favours the Ba2Ti04. appearance. The reaction is accomplished at 1150"C. Average grain size of the obtained powder was l|j.. Isopressed bars were sintered in the 1200-1400"C temperature range. The dilatometric measurements showed two shrinkage mechanisms, which were confirmed by isothermal essays. Microstructural development at low sintering temperatures differs from those of the higher ones. Very high permittivity values w^ere measured for 1325-1350**C sintered samples. Measured high dielectric losses point out to the existence of a semiconducting behavior associated to the phosphor presence. KEY WORDS: Barium titanate, phosphor, microestructure, electrical properties PALABRAS CLAVE: Titanato de bario, fósforo, microestructura, propiedades eléctricas. 1. INTRODUCCIÓN El titanato de bario es un compuesto con muy diversas aplicaciones dentro del área de la electroceramica. Es el material cerámico más extensamente utilizado en la fabricación de condensadores multicapa de elevada capacidad por unidad de volumen (1,2). Para esta aplicación es preciso obtenerlo en forma de láminas. El procedimiento más comúnmente utilizado para la obtención de láminas es el colado en cinta (tape casting) (3). Las barbotinas que se preparan para este proceso, en el caso del titanato de bario son no acuosas y para ajustar su comportamiento reológico es necesario utilizar determinados aditivos orgánicos que juegan diferentes papeles. La aplicación del butil fosfato como dispersante está ampliamente estudiada, así como los mecanismos a través de los cuales se efectúa la dispersión de la suspensión (4). El butil fosfato ha mostrado ser un dispersante de excelentes prestaciones, siendo necesario añadir muy poca cantidad para obtener una dispersión adecuada. Sin embargo, tras la calcinación el catión fósforo puede incorporarse como residuo sólido al material cerámico, en forma de P2O5. Ya M. O'Bryan Jr. (5) encontró cristales de Ba3(P04)2 en la superficie de materiales cerámicos dentro del sistema BaTi03-Ti02, identificando el TÍO2 ^^ forma de anatasa como la fuente principal de las impurezas de fósforo. La conocida sensibilidad de los materiales cerámicos ante las Recibido el 6-3-93 y aceptado el 10-5-93 MAYO-JUNIO, 1993 impurezas, induce a pensar que el fósforo podría ejercer un efecto importante sobre la microestructura y las propiedades eléctricas del material final, incluso estando presente en cantidades muy pequeñas. Por esta razón, resulta conveniente estudiar el comportamiento, en presencia de fósforo, del proceso de síntesis y sinterización del titanato de bario, determinando la influencia que puede ejercer sobre la microestructura final obtenida. Esta microestructura no sólo resulta determinante para las propiedades eléctricas del material cerámico final, sino que también lo es para la homogeneidad y manejabilidad de las láminas, aspecto no menos importante a la hora de fabricar los condensadores multicapa. 2. PROCEDIMIENTO EXPERIMENTAL Se preparó una mezcla de TÍO2 (Than et Mulhouse), BaCOg (Merck 1712) y butil fosfato (Merck 820251). Los productos comerciales utilizados, que están caracterizados en trabajos anteriores (6), son de elevada pureza. Es necesario hacer una especial mención acerca de la elección del TÍO2, que se realizó en función de la menor cantidad posible de impurezas de P2O5 ( 0.004% en peso) que presenta. La relación estequiométrica de la mezcla preparada es BaO/(TiO2+P2O5)=1.002, tal que: TÍO2 99.65% + P2O5 0.35% en peso. La cantidad de P2O5 en compuesto equivalente es idéntica a la utilizada para la preparación de las barbotinas para el colado en cinta. 169 A. C. CABALLERO, J. F. FERNANDEZ, P. DURAN, C. MOURE Las partículas de TÍO2 se dispersaron en una disolución de butil fosfato en isopropflico, mediante turbina de alta velocidad (>6000 rpm). El butil fosfato posee un efecto estérico sobre las partículas de TÍO2 que favorece su dispersión y la estabilidad de la suspensión. Sobre esta dispersión se añadió la cantidad de BaC03 adecuada. La mezcla se secó en estufa a menos de ISO^'C y posteriormente se estudió su evolución térmica mediante ATD y DRX. En función de los datos obtenidos se sintetizó el titanato de bario a 1150°C durante 2 horas, con una velocidad de calentamiento y enfriamiento de 3°C/min. El polvo de síntesis se molió en atrición utilizando bolas de alúmina y alcohol isopropflico durante 3 horas. Una vez secado en las mismas condiciones expuestas anteriormente, se tamizó a través de una malla de 63 |Lim. a fin de granular el material y se midió el tamaño de partícula mediante Sedigraph. Para obtener los compactos en verde el polvo de BaTi03 se prensó isostáticamente en barras y posteriormente se procedió a su sinterización. Esta se llevó a cabo a temperaturas entre 1200°C y UOO^'C a intervalos de 25°C manteniendo la temperatura durante 2 horas y con una velocidad de calentamiento y enfriamiento de 3°C/min. Sobre muestras sinterizadas, previamente pulidas y atacadas térmicamente, se observó su microestructura mediante MEB (Microscopía Electrónica de Barrido) y microscopio óptico. Para la medida de las propiedades dieléctricas se cortaron discos y se electrodaron con pasta de Ag/Pd, sinterizando posteriormente a 800°C. La determinación de los parámetros eléctricos se hizo mediante un analizador vectorial de impedancias complejas HP4192A. Las medidas de resistividad en corriente continua se realizaron con un electrómetro Keithley 614. 3. 3.1. RESULTADOS Y DISCUSIÓN Síntesis del BaTiOj A Beauger y cois. (7) describen la reacción de síntesis de titanato de bario resumiéndola en tres etapas: a) formación de BaTi03 por difusión de BaO procedente de la descomposición del BaC03 en las partículas de TÍO2. b) formación de Ba2Ti04 por difusión de BaO a expensas de la capa de BaTi03 formada y c) transformación del Ba2Ti04 CO D < * TiCRUT. oeeeoTiOaANA. Ç0 cr o 0 -¡o *c 3 200 400 600 Temperatura 800 1000 1200 (^C) Fig. 1. ATD y TG de la mezcla inicial Ti02+BaCOj+P20,. 1400 — — COjBa nHRHhJ Ba2TÍ04 â û â â ^ BaTiOs AAAAA otras fases Lü CO < TEMPERATURA f C ) Fig. 2. Evolución de las fases cristalinas presentes a diferentes temperaturas. turas. Se observa que el aumento de la temperatura para la cual se inician las pérdidas de peso parece haber favorecido la rápida formación de gran cantidad de Ba2Ti04. Como consecuencia de esto, la temperatura a la que se completa la reacción también es más alta. La razón de este comportamiento está relacionada con la presencia de cationes fósforo en las superficies de las partículas de TÍO2. La presencia del dióxido de titanio activa la descomposición térmica del BaC03 . Sin embargo, la localización de los cationes fósforo parece apantallar este efecto. Al retardarse la descomposición térmica del BaC03 se produce una mayor cantidad de BaO libre a partir de una temperatura dada, desplazándose la reacción en las primeras etapas del proceso hacia una mayor formación del Ba2Ti04. Este desplazamiento hace que la reacción no se complete hasta 1150°C, temperatura a la cual la descomposición del Ba2Ti04 puede haberse completado. 3.2. 0) 170 en BaTi03 por difusión de BaO hacia el TÍO2 a través de la capa de BaTi03. En la fig. 1 se representan las curvas obtenidas en los ensayos termogravimétricos. Se puede observar cómo el inicio de la pérdida de peso correspondiente a la descomposición del carbonato de bario se produce a temperaturas superiores que en el caso de la mezcla libre de fósforo (6). En la fig. 2 se puede seguir la evolución de las fases cristalinas con la temperatura. Las curvas se realizaron basándose en los valores obtenidos a partir de los picos de DRX que presentaron las muestras tratadas a diferentes tempera- Sinterización y microestructura El polvo de síntesis, después de haber sido sometido a molienda, presentó un tamaño promedio de 1.3 |im de acuerdo con la técnica Sedigraph. El posterior análisis mediante MEB (fig. 3) indicó que dicho polvo estaba compuesto por cristales más pequeños (<1 |Lim) de forma redondeada, que formaban aglomerados de partículas unidas mediante cuellos de sinterización. La fig. 4 muestra la curva de densificación frente a la temperatura del titanato de bario dopado. Se observa la existencia de dos zonas de densificación en función de la temperatura claramente diferenciadas: a) 1225 a 1275°C con una densidad que aumenta ligeramente con la temperatura, siendo siempre mayor del 96% de la teórica y b) BOL. SOC. ESP. CERAM. VIDR. VOL. 32 - NUM.3 Efecto de la incorporación de fósforo en la microestructura y propiedades eléctricas del BaTiOj cerámico O T o o C O *o o o c o o 1200 1300 TEMPERATURA f C ) Fig. 3. MEB del polvo de BaTiO^ sintetizado y molido. ro ü < Q 00 Lü Û TEMPERATURA f C ) Fig. 4. Densidad frente a temperatura de sinterización. 1300 a 1400°C con una densidad superior al 97% y prácticamente constante a partir de dicha temperatura. La curva de dilatometría (fig. 5) confirma estos resultados mostrando los dos comportamientos de contracción diferenciados. A temperaturas bajas la velocidad de contracción es relativamente pequeña y por tanto la densificación es menos pronunciada, mientras que a temperaturas superiores la velocidad de contracción aumenta y la densificación alcanza valores mayores. El estudio mediante MEB de la evolución microestructural del material puede ayudar a interpretar estas diferencias. En la muestra sinterizada a 1225''C se observa una distribución bimodal de tamaños de grano, en la que granos que han crecido de manera exagerada (>100 |Lim) y que contienen porosidad intragranular, coexisten con regiones en las que los tamaños de los granos son menores M AYO-JUNIO, 1993 Fig. 5. Velocidad de contracción frente a temperatura. de 2 iim. Para 1250 y 1275°C el crecimiento es más uniforme aunque aún se puede ver porosidad atrapada en los granos. En el rango de temperaturas de 1200 a 1275°C no hay evidencia de formación de una fase líquida. Por otra parte, aparece una fase secundaría locaHzada en los bordes de grano y en los puntos triples (fig. 6, a, b, c,). En las muestras correspondientes a temperaturas de sinterización igual o por encima de 1300°C, es posible observar la existencia de una fase líquida localizada alrededor de los granos, por su parte, estos muestran un tamaño más pequeño y uniforme. Al aumentar la temperatura el tamaño de grano aumenta considerablemente, sin embargo, la distribución de tamaños se mantiene bastante uniforme y no se observa porosidad atrapada en los granos. A 1400°C la muestra presenta granos de gran tamaño rodeados por una cantidad grande de fase líquida (fig. 6, d, e, f). En el primer rango de temperaturas de sinterización estudiado, se ve favorecida la formación de un compuesto fosfórico rico en bario Ba3(P04)2 (B3P2) en la superficie de los granos. Este compuesto tiene un punto de fusión muy alto (>1400°C) (8), por lo que no promueve la formación de fase líquida. La aparición de este compuesto B3P2 rico en bario desplaza la razón Ba/Ti a valores menores de 1, lo que incrementa fuertemente el crecimiento de grano y conduce, en las muestras de BaTi03, a la aparición del mecanismo de crecimiento exagerado de grano, incluso a temperaturas bastante inferiores a la del punto eutéctico del sistema BaO-Ti02 (1320°C). El mecanismo que gobierna este comportamiento es aún objeto de discusión (9). Para temperaturas superiores a 1275°C los cationes fósforo pueden difundir desde el fosfato de bario localizado en los bordes de grano hacia el interior del grano, formando solución sólida con el BaTi03. En este caso los cationes Ti4+ podrían emigrar a la superficie de los granos y allí combinarse con el compuesto de bario y fósforo, dando lugar a la aparición de un líquido temarío dentro del sistema BaO-TiO2-P205. La presencia de esta fase puede contribuir a una densificación mayor con un crecimiento de grano más controlado, como se puede deducir de la ausencia de poros internos en los granos. 171 A. C. CABALLERO, J. F. FERNANDEZ, P. DURAN, C. MOURE SîiiiiliJ '" ^* ¿ H.,.í ¿>;j- -i""'"-«! ""'•'-„•--»1,•--:-•' ê '^' ,\ * '.Í . ." t r ^ ' ^ Ä . •• Fig. 6. MEB de superficies pulidas y atacadas térmicamente del material sinterizado a diferentes temperaturas: A) I225"C, B) 1250"C, C) nVS^C, D) 1325''C, E) BSO^C, y F) MOO'^C. 172 BOL. SOC. ESP. CERAM. VIDR. VOL. 32 - NUM.3 Efecto de la incorporación de fósforo en la microestmctura y propiedades eléctricas del BaTiOg cerámico 3.3. 9.5 Propiedades eléctricas En la tabla I se muestran los valores de constante dieléctrica y tangente de pérdidas para todas las muestras sinterizadas. Las muestras tratadas a temperatura por debajo de 1300°C exhiben unos valores de permitividad que se corresponden perfectamente con los de los materiales de BaTi03 con microestmctura heterogénea. La presencia de TABLA I CONSTANTE DIELÉCTRICA Y PERDIDAS DIELÉCTRICAS PARA MATERIALES SINTERIZADOS A DIFERENTES TEMPERATURAS Temperatura °C E' Pérdidas % 1200 2245 5,6 1225 2649 4,6 1250 3603 9,4 1275 3244 8,6 1300 6000-8000 18-23 1325 11000-14000 19-23 1350 9000-12000 17-20 TABLA II CONDUCTIVIDAD EN CORRIENTE ALTERNA DE GRANO (^B) Y BORDE DE GRANO (^gb) medida a 425°C 1375 4200 9,2 1400 5790 11 granos de gran tamaño que han crecido de forma exagerada causa una disminución en el valor de la constante dieléctrica (10). Las pérdidas dieléctricas relativamente altas se deben a la presencia de fases secundarias detectadas durante el estudio de la microestmctura. Las muestras sinterizadas entre 1300 y 1350°C presentan un valor de permitividad anormalmente alto, asociado a unas pérdidas dieléctricas también muy altas. Este comportamiento se puede relacionar con la presencia de un fenómeno de semiconducción debido a la incorporación de cationes P5+ en las posiciones Ti4+ de la red cristalina, conduciendo a un mecanismo de compensación de carga a través de la aparición de cationes Ti3+. Este proceso es completamente análogo a lo que sucede al incorporar Nb^+ a la red del BaTi03 (11). UtiHzando una cantidad de dopante suficiente se consigue que este mecanismo lleve al material a un estado semiconductor y exhiba un efecto PTC (12, 13). En la fig. 7 se representa la resistividad en corriente continua frente a la temperatura para algunas muestras representativas de los diferentes comportamientos. Aunque no muy pronunciado, se aprecia el efecto PTCR lo que parece apoyar la hipótesis de la incorporación del P5+ en solución sólida al BaTiOg expuesta anteriormente. La resistividad a temperatura ambiente de las muestras sinterizadas por encima de 1300°C y hasta 1350°C experimenta un descenso importante respecto a las tratadas a temperaturas inferiores. Las medidas llevadas a cabo mediante espectroscopia de impedancia compleja mostraron unos valores de conductividad de grano muy altos (tabla II). Por otra parte los valores de conductividad en borde de grano se mantienen en valores muy superiores a los correspondientes al interior de grano. Esta diferencia MAYO-JUNIO, 1993 I I I—I 20 40 I I I I I I I I I—I 60 80 Temperatura I I I—r 100 I I—i—T—I—r 120 140 (^C) Fig. 7. Conductividad en corriente continua frente a temperatura para materiales sinterizados a diferentes temperaturas. T (°C) de sinterización % ^gb 1250°C 7.24 10-5 9.66 10-6 1300 °C 1.41 10-4 8.31 10-6 1350 °C 3.10 10-4 2.12 10-6 1400 °C 3.40 10-4 2.02 10-5 puede ser la causa de los valores muy altos de permitividad medidos. El material se comporta como un condensador tipo GBBL (Grain Boundary Baarrier Layer) (14). La constante dieléctrica medida es la «efectiva», es decir, la correspondiente a un conjunto de condensadores formados por los granos y los bordes de grano. La muestra sinterizada a 1400°C presenta una recuperación en el valor de la resistividad y un apartamiento del comportamiento PTC, probablemente debido a que el aumento de la temperatura de sinterización da lugar a un nuevo fenómeno de segregación del fósforo hacia el borde de grano, y a la reconstrucción del B3P2 que funde aproximadamente a dicha temperatura y contribuye a aumentar la presencia de fase líquida. El relativamente elevado valor de constante dieléctrica puede deberse a la débil pervivencia del modelo de condensador antes expuesto. 4. CONCLUSIONES La presencia de P5+ como impureza causa un incremento en la temperatura de síntesis del BaTiOg. La sinterización a temperaturas relativamente bajas ocurre con pre173 AUTORES sencia de crecimiento exagerado de grano, mientras que a temperaturas más altas tiene lugar en presencia de fase líquida. A estas temperaturas, los valores de densidad muestran el mismo comportamiento y valores similares a los del material obtenido sin fósforo (15). La difusión del fósforo hacia el interior de los ganos conduce a la aparición de un comportamiento semiconductor mediante la sustitución de cationes Ti4+. Las propiedades dieléctricas se ven afectadas negativamente por un fuerte aumento de los valores de la tangente de pérdidas. Este efecto no deseable debe ser tenido en cuenta a la hora de preparar barbotinas para «tape-casting» utilizando como dispersante compuestos orgánicos de fósforo. 5. AGRADECIMIENTOS in Ceramics, vol 19, Ed. J. B. Blum y W. R. Cannon, Amer. Ceram. Soc. Inc. Westerville, OH, (1986), 161-174. 5. O'BRYAN, H. M., JR.: Identification of Surface Phases on BaTi03-Ti02 Ceramics. Am. Ceram. Soc. Bull, 66, 4, (1987), 677-680. 6. FERNÁNDEZ, J. P.; DURAN P. y MOURE, C : Dielectric and Microstructural Properties of Sintered BaTiOg Ceramics Prepared from Different TÍO2 R^w Materials. /. Mater Sei, 26, (1991), 3257-3263. 7. BEAUGER, A . ; MUTIN, J. C. y NIEPCE J. C : Synthesis Reaction of Metatitanate BaTiOgi Part 2. Study of Solid-Solid Reaction Interfaces. /. Mater. Sei., 18, (1983), 3543-3550. 8. MCCAULEY, R. A . y HUMMEL, F . A.: Phase relationships in a Portion of he system BaO-P205. Trans. Brit. Ceram. Soc, 67, (1968), 619-628. 9. CHOI, J. S. y KIM, H . G.: Influence of stoichiometry Los autores agradecen a la CICYT (N.° MAT91/597) el soporte financiero de este trabajo. 6. BIBLIOGRAFÍA 1. BURN, L; RAAD, M . T. y SASAKI, K.: New high performance low-fire MLC Dielectrics for SMT Applications. Ceramic Transations, Vol. 8, Ed. H. C. Ling y M. F. Yan, Amer. Ceram. Soc. Inc. Westerville, OH, (1990), 20-34. 2. SAKABE, Y.; TAKAGI, T.; WAKINO, K. y SMYTH D . M.: Dielectric Materials for base-Metal Multilayer Ceramic Capacitors. Advances in Ceramics, vol 19, Ed. J. B. Blum y W. R. Cannon, Amer. Ceram. Soc. Inc. Westerville, OH, (1986), 103-115. 3. MiKESKA, K. R. y CANNON, W . R . : Non-aqueous Dispersion Properties of pure Barium Titanate for Tape-Casting. Colloids and Surfaces, 29, (1988), 305-321. 4. CANNON, W . R . ; MORRIS, J. R. y MIKESKA, K. R.: Dispersants for non-aqueous Tape-Casting. Advances 174 and impurity on the Sintering Behavior of Barium Titanate Ceramics. J. Mater. Sei., 27, (1992), 12851290. 10. MAURICE, A. K. y BUCHANAN, R. C : Preparation and Stoichiomety Effects on Microestructure and Properties of High Purity BaTi03. Ferroelectrics, 74, (1987), 61-75. 11. FERNÁNDEZ, J. F.; DURAN, P. y MOURE, C : Dielectric and Piezoelectric Aging of Pure and Nb-Doped BaTiOg Ceramics. Ferroelectrics, 106, (1990), 381385. 12. HEYWANG, W . : Semiconducting Barium Titanate. J. Mater. Sei., 6, 9, (1971), 1214-1226. 13. LEWIS, G. V.; CATLOW, C . R . A. y CASSELTON, R. E . W.: PTCR Effect in BaTi03. J. Am. Ceram. Soc, 68, 10, (1985), 555-58. 14. RAWAL, B . S.; KHAN, M . y BUESSEN, W . R . : Grain core-grain shell structure in barium titanate-based dielectrics. Advances in Ceramics V. 1, Grain boundary phenomena in electronic ceramics. Ed. Lionel, M. Levison. The Am. Ceram. Soc. Inc, Columbus, 1981. 15. FERNÁNDEZ, J. F.: Influencia del procesamiento cerámico en las relaciones microestructurales y propiedades de BaTi03. Tesis Doctoral, Universidad Autónoma de Madrid, 1990. BOL. SOC. ESP. CERAM. VIDR. VOL. 32 - NUM.3