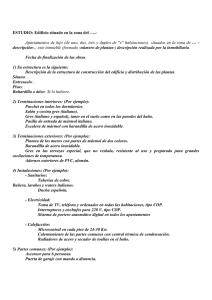

tesis

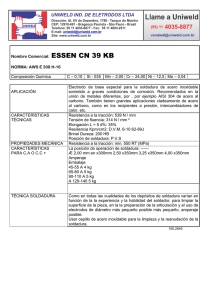

Anuncio