deformación metálicadigital

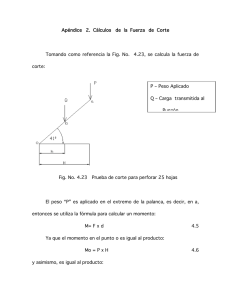

Anuncio