Visio-03 clasificacion de los aceros.vsd

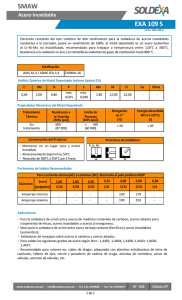

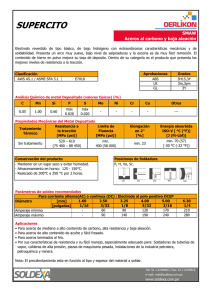

Anuncio

11 Aceros Se da el nombre de aceros en general. A las aleaciones de hierro y carbono, con un contenido de este último, variables desde 0,25 a 1,70%. Las propiedades mecánicas de los aceros son distintas según la cantidad de carbono que contienen, además también influyen en sus características mecánicas las cantidades de otros elementos que puedan tener en su composición; tales como el silicio y el manganeso. Por otra parte, para mejorar las características mecánicas o para darles propiedades especiales, se añade a los aceros cantidades de distintos metales. Las distintas cantidades de carbono que pueden tener los aceros; y las diferentes clases y cantidades de otros elementos que se les puede añadir para modificar sus cualidades, hacen que existan en el mercado aceros de muy variadas características, cada uno de los cuales es más apto que los demás. Esta gran variedad de aceros puede clasificarse en distintos grupos, según su composición o según sus aplicaciones. Por su composición, los aceros se clasifican en: • Aceros al carbono • Aceros aleados Por sus aplicaciones, los aceros se clasifican en: • Aceros para construcciones mecánicas • Aceros estructurales • Aceros para herramientas • Aceros para usos especiales Laboratorio de Mecánica Aceros al Carbono Se llama aceros al carbono aquellos en que únicamente estén formados por hierro y carbono; y en los que, si bien hay otros elementos, están en cantidades pequeñas que prácticamente no influyen en las propiedades de los mismos. En la práctica los aceros al carbono se clasifican en distintas categorías, y son fabricados por las distintas acerías con nombres y marcas diferentes; pero en general se adaptan todos a un esquema de usos y aplicaciones. Se puede considerar que las clases de aceros al carbono son las siguientes: • Acero extra-suave, con 0,10% de carbono aproximadamente. • Acero suave, con 0,15% de carbono aproximadamente. • Acero semi-suave, con 0,30% de carbono aproximadamente. • Acero semi-duro, con 0,50% de carbono aproximadamente. • Acero duro, con 0,60% de carbono aproximadamente. • Acero extra-duro, con más de 0,65% de carbono. El acero extra-suave se utiliza para la fabricación de planchas destinadas a embutición profunda, por su gran alargamiento. El acero suave se utiliza para la fabricación de piezas soldadas o piezas cementadas. El acero semi-suave se utiliza para piezas poco cargadas y no sometidas a esfuerzos de fatiga, también para estructuras soldadas, etc. El acero semi-duro es uno de los más extensamente utilizados, en construcciones mecánicas. Se emplea para piezas medianamente cargadas; como ejes, bielas, tornillos, cigüeñales de motores lentos, y otras más aplicaciones. El acero duro se emplea para la fabricación de muelles y piezas muy cargadas que no estén sometidas a choque; por ejemplo martillos y otras herramientas. El acero extra-duro se emplea para la fabricación de herramientas de cortar madera, limas, sierras, etc. Curso: DETERMINACION DE LAS CARACTERÍSTICAS DE MATERIALES FERROSOS E.E.T. Nº 466 Gral. M.N.Savio Tema N'3: CLASIFICACIÓN DE LOS ACEROS Laboratorio de Mecánica En el gráfico se dan las características mecánicas de los aceros al carbono, tres curvas: • R: corresponde a los valores de resistencia • E: corresponde al límite elástico • A: corresponde a los valores del alargamiento Debe tenerse en cuenta que los valores del gráfico son aproximados y corresponden a los aceros en estado normalizado.- Aceros Aleados Se llama aceros aleados cuando en su composición, además del carbono, hay otros elementos que se añaden para que las características del acero sea distintas de las que presentaría un acero al carbono con la misma cantidad de este elemento. La justificación de los aceros aleados está en la necesidad de disponer de materiales más resistentes que los aceros al carbono, o que tengan propiedades particulares que se adapten a las necesidades de las construcciones mecánicas. Los principales elementos que se utilizan como metales de aleación en los aceros aleados son: níquel, cromo, manganeso, tungsteno, molibdeno, silicio, vanadio, y cobalto. En la actualidad, se han desarrollado también aceros aleados que contienen en su composición aluminio, cobre, boro, y plomo. Aceros para Construcciones Mecánicas Se entiende por aceros de construcciones mecánicas, aquellos aceros al carbono o aleados destinados a la fabricación de piezas o elementos de máquinas, motores o equipos mecánicos en general. Este grupo incluye los aceros con menos de 0,70% de carbono, y con cantidades variables de uno o más elementos de aleación. Dentro de este grupo podemos hacer una división importante basada en que los aceros de bajo carbono, 0,25% máximo, se usan con tratamientos termoquímicos superficialmente que posibilita luego un gran endurecimiento de la superficie. Estos aceros se usan en piezas que deben soportar una gran resistencia al desgaste, son denominados aceros de cementación. Curso: DETERMINACION DE LAS CARACTERÍSTICAS DE MATERIALES FERROSOS E.E.T. Nº 466 Gral. M.N.Savio Tema N'3: CLASIFICACIÓN DE LOS ACEROS 12 Los aceros con más de 0,25% de carbono, se usan en general en piezas cuyo desempeño interesa la resistencia mecánica que adquieren homogéneamente en toda su sección y que se logra fundamentalmente mediante el tratamiento térmico de temple y revenido, que comercialmente se conoce como bonificado o refinado, denominados aceros de refinación. Cuando las propiedades naturales de los aceros de cementación satisfacen las exigencias mecánicas de la pieza y no requiere dureza superficial extrema, se usan directamente sin el tratamiento termoquímico. Por otra parte, las piezas cementadas, además de su resistencia al desgaste deben presentar una resistencia mecánica adecuada en la sección del núcleo; es decir, que en las piezas es necesario determinar las propiedades del núcleo que también se adquieren durante el tratamiento térmico de la superficie cementada. A efectos de la correcta selección de un acero para un uso determinado interesa conocer: • Composición química • Propiedades mecánicas en estado natural y tratado térmicamente • Tratamientos térmicos a que se lo puede someter Composición Química Analizaremos la influencia que ejerce cada uno de los elementos de aleación en las distintas propiedades del acero y que motiva su agregado. Todo lo consignado, vale solamente para los aceros para construcciones mecánicas, donde los porcentajes agregados producen aceros de baja y media aleación, en los cuales la suma total de elementos aleantes no sobrepasa en general el 5%. Laboratorio de Mecánica - Carbono : Es el elemento fundamental por el cual el hierro se convierte en acero; en los aceros de construcciones mecánicas su porcentaje varía desde algunas centésimas hasta 0,65%. En resortes de sección fina se usa aceros al carbono que contienen hasta 1,00% C, y siempre dentro de las construcciones mecánicas, en aceros aleados al cromo para rodamientos, el límite alcanza a 1,10% C. Básicamente, el carbono proporciona al acero: • Dureza y resistencia mecánica, que resulta proporcionales al contenido del mismo. • El aumento de la dureza y resistencia, con el incremento de carbono disminuye las propiedades de plasticidad del material; es decir , que el acero se hace más frágil. • El aumento de carbono también aumenta la templabilidad. - Manganeso : Es uno de los elementos fundamentales en los aceros al carbono y aleados. Todos los aceros contienen en general menos de 1,00% de manganeso. El manganeso contribuye al acero: • Mejorar la calidad superficial de los aceros al carbono. • Contrarrestar la fragilidad debida al azufre en los aceros de corte libre. • Aumentar la dureza, la resistencia mecánica y al desgaste, en mucho menor grado que el carbono. • Mejorar la tenacidad en los aceros de grano fino. • Mejorar la forjabilidad. • Mejorar en forma importante la templabilidad. - Silicio : Entra en la composición química de todos los aceros, normalmente en porcentajes variados hasta 0,60%, siendo los límites más corrientes 0,20 a 0,30%. Sus efectos más importantes sobre el acero son: • Elevar las temperaturas de los tratamientos térmicos. • Aumentar la susceptibilidad a la descarburación superficial. • Combinado con el cromo y el níquel aumenta la resistencia a la oxidación a altas temperaturas. Curso: DETERMINACION DE LAS CARACTERÍSTICAS DE MATERIALES FERROSOS E.E.T. Nº 466 Gral. M.N.Savio Tema N'3: CLASIFICACIÓN DE LOS ACEROS 13 14 • Mejora ligeramente la templabilidad. • Aumenta la resistencia mecánica de los aceros de baja aleación, sin disminuir la tenacidad. • Junto con el manganeso y en proporciones de ambos debidamente balanceadas, proporciona aceros de gran tenacidad y resistencia al impacto con muy buena respuesta al temple en aceite. Son los aceros silicio-manganeso de amplio uso en la construcción de resortes y elásticos, y otras herramientas que trabajan al choque, corta-hierros, punzones, cuchillas, etc. - Azufre : Se halla presente en todos los aceros como impureza proveniente del proceso de fabricación. Se considera un elemento indeseable y en los aceros de calidad sólo se tolera en un máximo de 0,025 a 0,040%. Sólo se agrega en los aceros resulfurados en porcentajes hasta un máximo de 0,30%, con el objetivo de mejorar la maquinabilidad de estos aceros al producir una viruta corta y quebradiza. Los aspectos negativos en el acero son: • Producir fragilidad en caliente, efecto que como hemos visto es atenuado por un contenido más elevado de manganeso. • Disminuir la resistencia al impacto, ductilidad y soldabilidad. • Afectar considerablemente en altos porcentajes, la calidad superficial del acero. - Fósforo : Al igual que el azufre, proviene del proceso de fabricación y su presencia se considera perjudicial. En los aceros de calidad sólo se tolera en porcentajes de 0,03 a 0,05%. Se agrega en los aceros refosforados en porcentajes de 0,07 a 0,12%. Sus efectos principales son: • Mejorar la maquinabilidad. • Aumentar indirectamente la dureza y resistencia mecánica. Laboratorio de Mecánica • Mejorar la resistencia a la corrosión. • Disminuir la tenacidad y ductilidad en los aceros templados y revenidos. - Cobre : Se agrega en cantidades variables de 0,20 a 0,50% con el solo fin de mejorar la resistencia a la corrosión atmosférica. En esos porcentajes no afecta las propiedades mecánicas ni la soldabilidad de acero. - Níquel : Se usa en los aceros aleados en porcentajes diversos que alcanzan hasta un máximo de 4,50% y generalmente junto con otros elementos como el cromo y el molibdeno. Su uso más difundido es en los aceros Cr.Ni.Mo y en porcentajes menores al 1,00%. Sus efectos más importantes son: • Aumentar la tenacidad y resistencia al impacto y a la fatiga. • Disminuir la distorsión en el temple. • Mejorar la resistencia a la corrosión. • Disminuir las temperaturas de tratamiento térmico. • Disminuir la tendencia al crecimiento del grano. Debido a estas ventajas es particularmente conveniente para los aceros de cementación, pues proporciona capas mecánicamente resistentes, tenaces y resistentes al desgaste, al mismo tiempo que permite lograr un núcleo dúctil. - Cromo : En los aceros de construcción no se usa en porcentajes mayores de 3,00%, en la mayoría ellos no excede del 1,00%. Se usa sólo y también aleado con otros elementos. Sus principales efectos son: • Aumentar la templabilidad. • Mejorar la resistencia a la abrasión y al desgaste. • Facilitar la cementación. • Aumentar la resistencia a la corrosión y a la oxidación. • Mejorar la resistencia a altas temperaturas. Curso: DETERMINACION DE LAS CARACTERÍSTICAS DE MATERIALES FERROSOS E.E.T. Nº 466 Gral. M.N.Savio Tema N'3: CLASIFICACIÓN DE LOS ACEROS 15 - Molibdeno : Se usa en los aceros de construcciones en porcentajes que no exceden de 0,60%, si bien los corrientes oscilan de 0,20 a 0,30%. Sólo o con otros elementos se usan ampliamente en los aceros. Es uno de los elementos de aleación más importante por las apreciables mejoras que introduce. Entre las más destacables figuran: • Aumentar la templabilidad. • Aumentar el ámbito de las temperaturas de tratamiento térmico. • Tiene fuerte tendencia a formar carburos estables que inhiben el crecimiento del grano durante el calentamiento en los tratamientos térmicos, lográndose mayor tenacidad con mayores durezas . Por otra lado, los carburos actúan aumentando la resistencia al desgaste. • Contrarrestar la fragilidad de revenido a altas temperaturas. • Mejorar la resistencia mecánica a altas temperaturas. • Junto con el Cr. y el Ni. Mejora la resistencia a la corrosión. - Vanadio . En los aceros de construcción se usa en porcentajes de 0,03 a 0,25%, aunque sus efectos son muy beneficiosos. Su principal efecto es de ser un poderoso desoxidante lo cual permite obtener aceros limpios de impurezas. Además forma carburos finos, homogéneamente dispersos que no se agrupan durante el revenido. La acción de estos carburos son: • Inhibición del crecimiento del grano a altas temperaturas. Laboratorio de Mecánica • La estructura de grano fino mejora la resistencia y la tenacidad en los aceros tratados. • En unión con el cromo permite obtener elevados límites elásticos. - Aluminio : Además de ser un excelente desoxidante que promueve la obtención de aceros con grano fino, se usa especialmente en aceros para nitruración con porcentajes de aproximadamente 1,00%. Su presencia produce capas más profundas y duras durante dicho proceso. Generalmente se usa acompañado de otros elementos formadores de nitruros, como el cromo, vanadio y molibdeno. - Boro: Este elemento se usa en los aceros con el único propósito de aumentar la templabilidad. Se lo utiliza en aceros para piezas cuya forma y tamaño permite el temple en un medio líquido. El agregado es del orden de unas pocas milésimas por ciento. - Plomo : Se agrega con el único fin de mejorar la maquinabilidad, su porcentaje varía de 0,15 a 0,35%. No se halla aleado, sino disperso en el acero en finas partículas. Su acción se ejerce por una doble función, por un lado reduce la fricción en el corte, por su acción lubricante y por otra, al igual que el azufre, produce discontinuidades que hace más quebradiza la viruta. Todo ello permite una alta velocidad de corte. Por el hecho de no estar aleado con el acero, no modifica prácticamente las propiedades. La selección de un acero adecuado para una pieza de máquina exige una completa compresión de la distribución y fluctuación de las tensiones, y también es necesario tener en cuenta, que pueden presentarse impacto, corrosión, abrasión, temperaturas altas o bajas, etc. Sistema de Numeración de los Aceros Para la construcción de máquinas se utilizan diferentes tipos de aceros al carbono y aleados. El sistema de numeración de IRAM, SAE y AISI se basan en la composición química y ofrece un medio simple para especificar un acero particular. Curso: DETERMINACION DE LAS CARACTERÍSTICAS DE MATERIALES FERROSOS E.E.T. Nº 466 Gral. M.N.Savio Tema N'3: CLASIFICACIÓN DE LOS ACEROS Laboratorio de Mecánica 16 En general este sistema utiliza un número de cuatro dígitos; los dos primeros indican el tipo de aleación; los dos últimos y en algunos casos los tres últimos dan el contenido de carbono. Así, el SAE-1045 indica un acero al carbono que contiene 0,45% de carbono. Determinación % de CARBONO Recomendación COPANT - R20 - C.D.U. 669.14. Método gasométrico de determinación de CARBONO por combustión directa El método descripto en la presente recomendación consiste en medir el volumen de anhídrido carbónico ( CO2 ) producido por la fusión del acero ó fundición en un horno eléctrico y en corriente de oxígeno . %C: contenido de carbono, en por ciento en peso. L 1 : lectura en la determinación de carbono de la muestra. L1 - L2 %C = L2 : lectura en la prueba en blanco. .b M M : peso de la muestra, en gramos. b : factor de correción en las condiciones de temperatura y presión actuales. Curso: DETERMINACION DE LAS CARACTERÍSTICAS DE MATERIALES FERROSOS E.E.T. Nº 466 Gral. M.N.Savio Tema N'3: CLASIFICACIÓN DE LOS ACEROS E.E.T. Nº 466 Gral. M.N.Savio Hidróxido de Potasio K(OH) Absorbedor de CO2 Frasco nivelador Lectura del % Carbono Bureta graduada Refrigerante Temperatura de los gases Termómetro Válvula 3 vias Muestra a medir %C, con estaño como fundente Agua Navecilla de cerámica Barómetro (Presión atmosférica) 1100 ºC Horno Eléctrico Muestra 1 gramo Regulador de caudal Tubo de Oxígeno Caudal O2 : 1 l/min Esquema equipo método gasométrico para la determinación de CARBONO por combustión directa Laboratorio de Mecánica O2 17 Curso: DETERMINACION DE LAS CARACTERÍSTICAS DE MATERIALES FERROSOS Tema N'3: CLASIFICACIÓN DE LOS ACEROS