Licitación pública Tragsa pasarela metálica

Anuncio

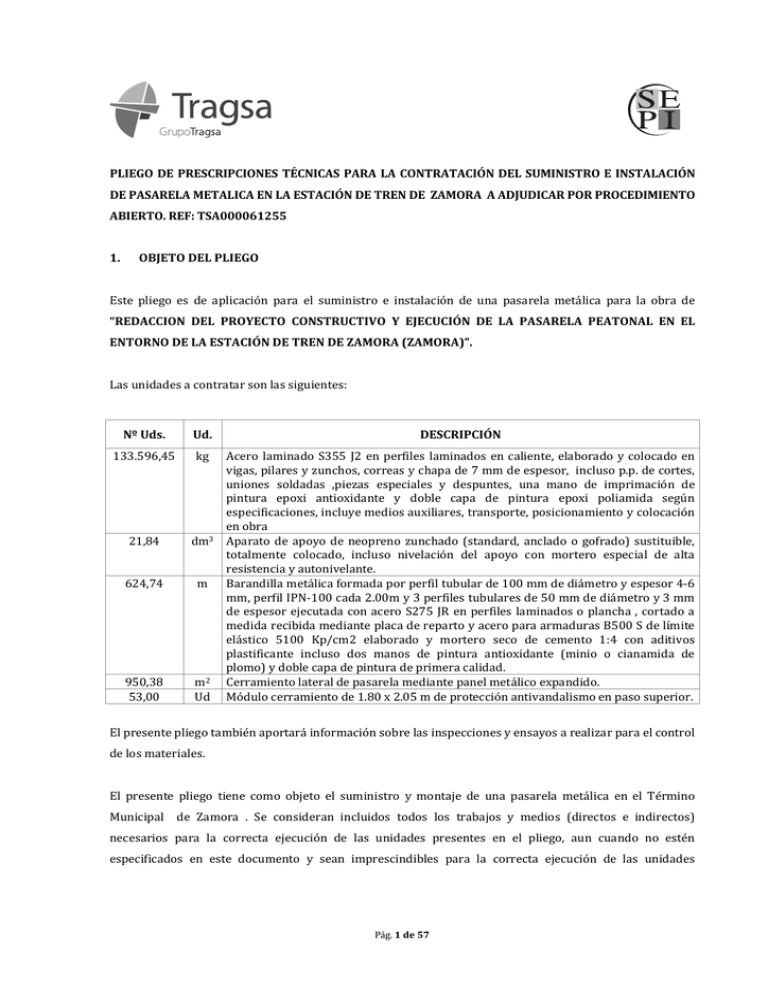

PLIEGO DE PRESCRIPCIONES TÉCNICAS PARA LA CONTRATACIÓN DEL SUMINISTRO E INSTALACIÓN

DE PASARELA METALICA EN LA ESTACIÓN DE TREN DE ZAMORA A ADJUDICAR POR PROCEDIMIENTO

ABIERTO. REF: TSA000061255

1.

OBJETO DEL PLIEGO

Este pliego es de aplicación para el suministro e instalación de una pasarela metálica para la obra de

“REDACCION DEL PROYECTO CONSTRUCTIVO Y EJECUCIÓN DE LA PASARELA PEATONAL EN EL

ENTORNO DE LA ESTACIÓN DE TREN DE ZAMORA (ZAMORA)”.

Las unidades a contratar son las siguientes:

Nº Uds.

Ud.

DESCRIPCIÓN

133.596,45

kg

21,84

dm3

624,74

m

950,38

53,00

m2

Ud

Acero laminado S355 J2 en perfiles laminados en caliente, elaborado y colocado en

vigas, pilares y zunchos, correas y chapa de 7 mm de espesor, incluso p.p. de cortes,

uniones soldadas ,piezas especiales y despuntes, una mano de imprimación de

pintura epoxi antioxidante y doble capa de pintura epoxi poliamida según

especificaciones, incluye medios auxiliares, transporte, posicionamiento y colocación

en obra

Aparato de apoyo de neopreno zunchado (standard, anclado o gofrado) sustituible,

totalmente colocado, incluso nivelación del apoyo con mortero especial de alta

resistencia y autonivelante.

Barandilla metálica formada por perfil tubular de 100 mm de diámetro y espesor 4-6

mm, perfil IPN-100 cada 2.00m y 3 perfiles tubulares de 50 mm de diámetro y 3 mm

de espesor ejecutada con acero S275 JR en perfiles laminados o plancha , cortado a

medida recibida mediante placa de reparto y acero para armaduras B500 S de límite

elástico 5100 Kp/cm2 elaborado y mortero seco de cemento 1:4 con aditivos

plastificante incluso dos manos de pintura antioxidante (minio o cianamida de

plomo) y doble capa de pintura de primera calidad.

Cerramiento lateral de pasarela mediante panel metálico expandido.

Módulo cerramiento de 1.80 x 2.05 m de protección antivandalismo en paso superior.

El presente pliego también aportará información sobre las inspecciones y ensayos a realizar para el control

de los materiales.

El presente pliego tiene como objeto el suministro y montaje de una pasarela metálica en el Término

Municipal de Zamora . Se consideran incluidos todos los trabajos y medios (directos e indirectos)

necesarios para la correcta ejecución de las unidades presentes en el pliego, aun cuando no estén

especificados en este documento y sean imprescindibles para la correcta ejecución de las unidades

Pág. 1 de 57

anteriormente descritas. En las unidades de obra cuantificadas por TRAGSA vienen incluidas las labores y

medios secundarios necesarios para el cumplimiento íntegro de la ejecución de la obra. En el caso de que

algún ofertante no lo considere de esta manera deberá dejar claramente identificadas, cuantificadas y

valoradas en la oferta aquellas labores, medios o circunstancias secundarias o adicionales que considere

deba tener una valoración aparte.

Por tanto se considera por labor y coste del contratado toda tarea, medio y ejecución que el ofertante no

considere en esta parte de la oferta, sin que pueda reclamar a TRAGSA indemnización alguna para tal

motivo.

2.

DESCRIPCIÓN DEL OBJETO DEL CONTRATO

El presente pliego tiene como objeto la ejecución de SUMINISTRO E INSTALACIÓN DE PASARELA METALICA.

Se consideran incluidos todos los trabajos y medios (directos e indirectos) necesarios para el suministro e

instalación de LA PASARELA CON SUS RAMPAS DE ACCESO, aun cuando no estén especificados en este

documento y sean imprescindibles para la correcta ejecución de las distintas unidades anteriormente

descritas.. En la unidad de suministro cuantificada por TRAGSA se incluyen todos los trabajos necesarios para

la correcta instalación de los elementos en su ubicación definitiva.

Por tanto se considera por labor y coste del contratado toda tarea, medio y ejecución que el ofertante no

considere en esta parte de la oferta, sin que pueda reclamar a TRAGSA indemnización alguna para tal motivo.

La pasarela cruzará la estación de tren de Zamora por lo que se tendrá en cuenta que la colocación del

vano central y el vano a continuación de este en el lado de alta velocidad se hará necesariamente en

horario nocturno( de las 00 a las 05 horas de la mañana).

PASARELA TIPO CELOSÍA

Al tratarse de un paso sobre un ferrocarril, el tablero se ha de resolver con elementos de montaje sencillo y

que se puedan izar con facilidad, de forma que se minimicen las afecciones a la funcionalidad de la vía.

Pág. 2 de 57

Tanto los vanos principales como las rampas, se apoyan sobre pilares de hormigón armado. Los tramos se

apean sobre los pilares mediante ménsulas dispuestas en éstos, de sección variable sobre los cuales se

colocan los neoprenos de apoyo.

La nueva pasarela servirá para el cruce entre ambos extremos de la estación del ferrocarril.

La longitud total es de 316.87 metros, distribuidos en 11 vanos de luces 34,85 – 36,40 – 47,50 – 47,50 – 14,12

– 23,60 – 3x22,00 – 23,40 – 23,50 metros.

El ancho de la pasarela es de 3 metros entre ejes de celosías.

En la zona de cruce con la plataforma ferroviaria, se dispondrá protección antivandálica.

La zona de rampas, se proyecta con una barandilla a modo de celosía con las vigas inferiores, de forma que

trabaje de forma colaborante.

Para el paso a lo largo de la pasarela, se dispone de 4 tipos de tablero. Todos ellos son de tipo metálico.

Los dos primeros vanos en tipo celosía de 33,30 metros, se apoyan sobre estribo y sobre capitel en pilas hasta

completar las luces entre ejes de pilas. El apoyo de la celosía se sitúa a 1,55 metros del eje de la pila.

Los vanos tres y cuatro tipo celosía de 44,40 metros, se apoyan sobre capiteles hasta completar las luces

entre ejes de pilas. El apoyo de la celosía se sitúa a 1,55 metros del eje de la pila. La zona de los capiteles de

las pilas P3 y P4 dispone de una barrera antivandálica dada la proximidad a las vías del tren.

Pág. 3 de 57

El quinto vano en tipo celosía de 11,12 metros, se apoyan sobre capiteles hasta completar las luces entre ejes

de pilas. Los apoyos de la celosía se sitúan a 1,50 metros del eje de ambas pilas. Este tramo dispone de una

zona de rampa de 9 metros de longitud y una pendiente del 6% con un desnivel de 54 cm.

Los vanos 6 a 10 y 11 son iguales en tipo celosía de 21,80 metros, se apoyan sobre capiteles hasta completar

las luces entre ejes de pilas. Los apoyos de la celosía se sitúan a 0,10 metros del eje de ambas pilas. Estos

tramos disponen cada uno de dos zonas de rampas de 9 metros de longitud y una pendiente del 6% con un

desnivel de 54 cm por tramo con superficies horizontales de descanso de 2 metros de longitud. Con esta

configuración, se permite mantener la accesibilidad a lo largo de la estructura.

La siguiente imagen representa la vista correspondiente a los vanos 6 a 10.

Pág. 4 de 57

La siguiente imagen corresponde al vano 11 que conecta la pila P-10 con el estribo 2. La configuración de la

parte metálica de este vano es la misma que en los 5 vanos anteriores.

La sección transversal en los vanos 1 a 4 es:

Pág. 5 de 57

La sección transversal en los vanos 5 a 11 es:

Incluye el suministro de barandilla antivandálica, apoyos de neopreno zunchado.

3.

APOYOS DE NEOPRENO ZUNCHADO Y GOFRADO

3.1.- DEFINICIÓN Y CONDICIONES GENERALES

DEFINICIÓN:

Se definen así los aparatos de apoyo constituidos por capas alternativas de material elastomérico y acero,

capaces de absorber las deformaciones y giros impuestos por la estructura que soportan.

Los apoyos de neopreno gofrado además están adheridos a la superficie mediante resina epoxy.

Sus formas y dimensiones varían según los esfuerzos que han de transmitir, tal como se define en los planos.

CONDICIONES GENERALES:

Material elastomérico

El material elastomérico estará constituido por caucho clorado completamente sintético (cloropreno,

neopreno), cuyas características deberán cumplir las especificaciones siguientes:

-

Dureza Shore a (ASTM D-676)

60 +/- 3

-

Resistencia mínima a tracción

17 N/mm2

-

Alargamiento en rotura.

350 %

Pág. 6 de 57

Las variaciones máximas admisibles de estos valores para probeta envejecida en estufa en setenta (70) horas

y a cien (100 = grados centígrados con las siguientes):

-

Cambio en dureza Shore a

+ 10 %

-

Cambio en resistencia a tracción - 15 %

-

Cambio en alargamiento

- 40 %

-

Deformación remanente

35 %

El módulo de deformación transversal no será inferior a 11 N/mm2.

Zunchos de acero

Las

placas

de

acero

empleadas

en

zunchos

tendrán

un

límite

elástico

mínimo

de

240 N/mm2 y una carga en rotura mínima de 420 N/mm2.

La carga tangencial mínima capaz de resistir la unión al material elastomérico será en servicio de (8 N/mm2),

siendo la deformación tangencial correspondiente de siete décimas (0,7).

3.2.- CONDICIONES DEL PROCESO DE COLOCACIÓN

La base de nivelación para asiento del apoyo de neopreno zunchado se ejecutará al mismo tiempo que el

hormigonado del dintel de la pila o estribo del puente, y tendrá unas dimensiones superiores a las del propio

apoyo elastomérico entre 5 y 10 cm.

Del mismo modo deberá ejecutarse la cuña de nivelación correspondiente al elemento estructural (viga o

tablero) que ha de asentarse sobre el apoyo. Cuando este elemento sea prefabricado, la cuña de nivelación se

podrá adherir al mismo con resina epoxy.

Los apoyos de neopreno gofrado, además una vez ejecutada la cuña de nivelación se deberá adherir al mismo

con resina epoxy.

No se hormigonará o colocará el elemento estructural superior, sin la aprobación por la D.O. del replanteo y

cotas de las bases de nivelación. No deberá haber restos del encofrado que sirvió para hormigonar estas

bases, y la superficie deberá estar perfectamente limpia.

Deberá quedar altura libre suficiente para la inspección y sustitución del apoyo, si llega el caso.

Pág. 7 de 57

3.3.- MEDICIÓN Y ABONO

dm3 de apoyo de neopreno zunchado, de los diferentes tipos y dimensiones definidos en los Planos y

colocados en obra.

El precio incluye la realización de las bases de asentamiento, todos los accesorios del soporte y elementos

para el correcto funcionamiento del apoyo.

4.

BARANDILLAS

4.1.- DEFINICIÓN Y CONDICIONES GENERALES

Son barandillas unidas mediante soldadura, a las placas de anclaje sobre tableros de puentes y viaductos.

La unidad de obra incluye las operaciones siguientes:

Replanteo y alineación de los elementos que forman la barandilla.

Suministro de la barandilla.

Suministro de la placa de anclaje, en su caso.

Ejecución de los dados de anclaje.

Montaje y colocación de la barandilla.

Limpieza y recogida de tierras y restos de obra.

Pintura de la barandilla.

La barandilla tipo, que se representa en los Planos, está formada por montantes de perfiles laminados y

elementos horizontales tubulares.

Los elementos que forman la barandilla cumplirán los Artículos 620 y 640 del PG-3.

Todas las secciones fijas de la barandilla se realizarán por soldadura continua, uniforme e impecable.

4.2.- CONDICIONES DEL PROCESO DE INSTALACIÓN

A excepción de aquellas partes de los postes que queden empotradas las demás superficies de las barandillas

se suministrarán provistas de dos manos de pintura antioxidante (minio o cianamida de plomo).

Una vez instalada la barandilla y antes de su fijación definitiva, se procederá a una minuciosa alineación de la

misma y aprobación del replanteo.

El hueco de los cajetines se rellenará con mortero de cemento. Alrededor de los postes y placas de sujeción, se

formará una junta de masilla bituminosa de dos por tres (2 x 3) cm.

Pág. 8 de 57

La barandilla irá pintada en el color que ordene Tragsa, con doble capa de pintura.

En las proximidades de las juntas de construcción del tablero se dispondrán también en las barandillas juntas

de dilatación.

4.3.- MEDICIÓN Y ABONO

m de barandilla metálica en pasos superiores.

El precio incluye la barandilla y su colocación, el material para recibido de los apoyos, el pintado de la

barandilla y su mantenimiento hasta recepción de la obra.

5.

CERRAMIENTO DE PROTECCIÓN ANTIVANDALISMO EN PASOS SUPERIORES

5.1.- DEFINICIÓN Y CONDICIONES GENERALES.

DEFINICION:

Cerramiento de 2,5 m de altura, formado por chapa perfilada en su parte inferior y panel de metal expandido

en la superior, fijados a bastidor y postes, soldados estos últimos sobre la placa de anclaje de la barandilla, en

los lugares y forma que indiquen los planos.

La unidad de obra comprende las operaciones siguientes:

- Replanteo y alineación de los elementos que forman el cerramiento

- Suministro de los materiales.

- Colocación según planos de los elementos que integran el cerramiento.

CONDICIONES GENERALES:

Los elementos de la valla serán de acero galvanizado y cumplirán las especificaciones del Articulo 620 y

siguientes del PG-3.

El perfil utilizado para los postes de 2,50 m de altura será un tubo rectangular de 60x80 mm fijado a la

barandilla anexa del paso superior a una altura de 1,00 m. Sobre estos postes se suplementan los perfiles

metálicos galvanizados en caliente L-50.5 de la misma altura, fijados mediante remaches de acero inoxidable

Pág. 9 de 57

en la forma indicada en planos, con la cabeza lacada en el color corporativo del ADIF, a ambos lados de cada

poste.

El módulo de cerramiento se ajusta a la Norma EN-50122-1 y estará compuesto de:

Panel de metal expandido

Panel de metal expandido de dimensiones de 1,75 a 2,00 m de longitud (ancho entre postes reducido en 1 cm

para facilitar el montaje) y 1,45 m de altura, está compuesto por una malla de metal expandido con las

siguientes características:

- diagonal mayor de rombos de la malla: 30 mm

- diagonal menor de rombos de la malla: 13 mm

- espesor de la chapa 1 mm

- peso 2,4 kg/m2

que irá soldada sobre bastidor formado por pletinas 50.5 en los bordes verticales y perfiles L50.5 en los

horizontales, soldados entre sí, galvanizado en caliente todo el conjunto según EN/ISO/1461 y posterior

lacado según Ral color corporativo del ADIF.

Chapa perfilada prelacada

Chapa perfilada prelacada por las dos caras según Ral color corporativo del ADIF, de las características

indicadas en los planos (sección tipo “chapa Pegaso”).

Dimensiones:

- longitud de 1,74 a 2,00 m

- altura: 1,00 m (incluido el perfil inferior L-50.5 de remate)

- espesor: 1 mm

- canto: 31,75 mm

- distancia cantos: 152,4 mm

Remaches

Remaches de acero inoxidable 304 con cabeza lacada según Ral color corporativo del ADIF. Tendrán un

diámetro de 4,8 mm y longitud 16 mm. Fabricados según DIN 7337.

Perfiles de transición y remate inferior

Perfiles L50.5 en perfiles laminados S275JR .

Perfiles de transición: longitud 2,50 m.

Remate inferior: longitud: de 1,74 a 2,00 m.

Cumplirá las especificaciones del CTE.

Calidad del acero

El acero que se utilizará será el S275JR incluido en la Norma UNE EN 10025-1:2006

Pág. 10 de 57

Galvanizado

Se cumplirán las Normas UNE relativas a galvanización de elementos por inmersión en caliente. El tipo de

chapa galvanizada a utilizar será de 350 g/m2 mínimo de zinc por cada una de las caras.

5.2.- CONDICIONES DEL PROCESO DE INSTALACION

Panel de metal expandido

Se montará el bastidor con perfiles L50.5 unidos mediante soldadura.

Se colocará el metal expandido sobre el bastidor soldando todas las puntas en los travesaños horizontales con

un solape de 2 cm.

Una vez montado, se galvanizará en caliente según la norma EN/ISO 1461 y se lacará en color corporativo del

ADIF.

Piezas de transición y remate inferior

Las piezas de transición estarán formadas por perfiles L50.5 y tendrán una longitud de 2,50 m, El remate

inferior estará formado por un perfil L50.5 y tendrá una longitud de 1,74 a 2,00 m. Se galvanizarán en caliente

y se lacarán en color corporativo del ADIF.

Una vez en obra, se colocarán las piezas de transición a los postes fijándolas previo replanteo de taladros

mediante remaches.

Se colocará el remate inferior siguiendo el mismo proceso. A continuación se colocará la chapa perfilada

prelacada replanteando los taladros (8 en cada vertical) y remachando. Finalmente se colocará el panel de

metal expandido realizando los taladros (8 en cada vertical) y remachando.

La D. O. aprobará el replanteo antes de la fijación de la valla.

Durante todo el proceso constructivo, se garantizará la protección de la valla contra los empujes e impactos

mediante los anclajes oportunos y se mantendrá el aplomado con ayuda de elementos auxiliares.

5.3.- MEDICIÓN Y ABONO

ud de módulo de cerramiento de 1,80 x 2,50 m de protección antivandalismo en Pasos Superiores, fabricado y

colocado según características definidas en Planos.

El precio incluye todos los materiales para el cerramiento y su colocación en obra, el material para recibido de

los apoyos y las operaciones auxiliares hasta total terminación de la unidad de obra.

6.

PERFILES DE ACERO

6.1.- DEFINICIONES Y CONDICIONES GENERALES

Pág. 11 de 57

DEFINICIÓN

Se definen como perfiles y chapas de acero laminados en caliente, a los productos laminados en caliente, de

espesor mayor que tres milímetros (3 mm), de sección transversal constante, distintos según ésta, empleados

en las estructuras y elementos de acero estructural.

CONDICIONES GENERALES

Los perfiles y chapas de acero laminados en caliente, se clasificarán en función de:

-

Su geometría:

Los productos de acero laminados en caliente se agrupan en series por las características geométricas de su

sección. Las series utilizadas actualmente se indican en la tabla. Con carácter indicativo se citan las normas

relativas a las dimensiones y términos de sección.

TABLA 1. SERIES DE PRODUCTOS DE ACERO LAMINADOS EN CALIENTE.

SERIE

NORMAS: DIMENSIONES Y

TÉRMINOS DE SECCIÓN

PERFIL IPN

UNE 36 521

PERFIL IPE

UNE 36 526

PERFIL HEB (SERIE NORMAL)

UNE 36 524

PERFIL HEA (SERIE LIGERA)

UNE 36 524

PERFIL HEM (SERIE PESADA)

UNE 36 524

PERFIL U NORMAL (UPN)

UNE 36 522

PERFIL L

UNE-EN-10056(1)

PERFIL LD

UNE-EN-10056(1)

PERFIL T

UNE-EN-10055

PERFIL U COMERCIAL

UNE 36 525

REDONDO

UNE 36 541

CUADRADO

UNE 36 542

RECTANGULAR

UNE 36 543

HEXAGONAL

UNE 36 547

CHAPA

VÉASE NOTA 1

Nota:Producto laminado plano de anchura mayor que mil quinientos milímetros (1500 mm).

Pág. 12 de 57

Según su espesor se clasifica en:

Chapa media: igual o mayor que 3 mm hasta 4,75 mm

Chapa gruesa: mayor que 4,75 mm.

La chapa suele emplearse solamente como materia prima para la obtención por corte de elementos planos.

-

Su tipo y grado de acero:

Los tipos y grados de acero habitualmente empleados para la fabricación de estos productos, designados

según la norma UNE-EN-10027 parte 1, y el informe ECISS IC-10 (Informe CEN CR 10260), son los que figuran

en la tabla 620.2.

También está permitido el empleo de los tipos y grados de acero de construcción de alto límite elástico (según

UNE-EN-10137, partes 1, 2 y 3), los de grano fino para construcción soldada (según UNE-EN-10113, Partes 1,

2 y 3), los aceros de construcción con resistencia mejorada a la corrosión atmosférica (según UNE-EN-10155)

y los aceros con resistencia mejorada a la deformación en la dirección perpendicular a la superficie del

producto (según UNE-EN-10164).

Estados de desoxidación admisibles: FN (no se admite acero efervescente) y FF (acero calmado).

TABLA 2. TIPOS Y GRADOS DE ACERO HABITUALES PARA PERFILES Y CHAPAS, SEGÚN UNE-EN-10025.

S 235 JR

S 275 JR

S 355 JR

S 235 J0

S 275 J0

S 355 J0

S 235 J2

S 275 J2

S 355 J2

S 355 K2

Lo dispuesto en este artículo se entenderá sin perjuicio de lo establecido en el Real Decreto 1630/1992

(modificado por el R.D. 1328/1995), por el que se dictan disposiciones para la libre circulación de productos

de construcción, en aplicación de la Directiva 89/106 CEE, y en particular, en lo referente a procedimientos

especiales de reconocimiento se estará a lo establecido en su artículo 9.

La garantía de calidad de los perfiles y chapas de acero laminados en caliente, para estructuras metálicas, será

exigible en cualquier circunstancia al Colaborador adjudicatario.

Características de los aceros

Pág. 13 de 57

a) Composición química

La composición química de los aceros utilizados para la fabricación de los perfiles, secciones y chapas, será la

especificada en la norma UNE-EN-10025, o en su caso, la especificada en la norma de condiciones técnicas de

suministro que en cada caso corresponda (UNE-EN-10113, UNE-EN-10137, UNE-EN-10155 o UNE-EN10164). Los aceros con resistencia mejorada a la corrosión , corresponden a la Norma UNE-EN 10155:1994.

Para la verificación de la composición química sobre el producto, se deberán utilizar los métodos físicos o

químicos analíticos descritos en las normas UNE al efecto en vigor. En caso de disconformidad se utilizarán

los métodos descritos en las normas europeas indicadas en el Informe CEN CR 10261.

b) Características mecánicas

Las características mecánicas de los aceros utilizados para la fabricación de los perfiles, secciones y chapas,

serán las especificadas en la norma UNE-EN-10025, o en su caso, las especificadas en la norma de condiciones

técnicas de suministro que en cada caso corresponda (UNE-EN-10113, UNE-EN-10137, UNE-EN-10155 o

UNE-EN-10164).

Límite elástico ReH: Es la carga unitaria, referida a la sección inicial de la probeta, que corresponde a la

cedencia en el ensayo a tracción según la norma UNE 7474(1), determinada por la detención de la aguja de

lectura de la máquina de ensayo. Esta definición corresponde al límite superior de cedencia.

Resistencia a la tracción Rm: Es la carga unitaria máxima, soportada durante el ensayo a tracción según la

norma UNE 7474(1).

-

Alargamiento de rotura A: Es el aumento de la distancia inicial entre puntos, en el ensayo de

tracción según la norma UNE 7474(1), después de producida la rotura de la probeta, y reconstruida

ésta, expresado en tanto por ciento de la distancia inicial.

-

Resiliencia KV: Es la energía absorbida en el ensayo de flexión por choque, con probeta entallada,

según la norma UNE 7475(1).

c) Características tecnológicas

-

Soldabilidad: En el caso de productos fabricados con aceros conforme a las normas UNE-EN-10025 o

UNE-EN-10113, debe determinarse el valor del carbono equivalente (CEV), y dicho valor, debe

cumplir lo especificado al respecto en la norma de condiciones técnicas de suministro que en cada

caso corresponda.

En el caso de productos fabricados con aceros conforme a las normas UNE-EN-10137, UNE-EN-10155 o UNE-

Pág. 14 de 57

EN- 10164, se estará a lo dispuesto en las propias normas.

Para la verificación del CEV sobre el producto, se deberán utilizar los métodos físicos o químicos analíticos

descritos en las normas UNE al efecto en vigor. En caso de disconformidad se utilizarán los métodos descritos

en las normas europeas indicadas en el Informe CEN CR 10261.

Dado que en este articulo solo contemplan aceros soldables, el suministrador, a través del Contratista,

facilitará al Director de las obras los procedimientos y condiciones recomendados para realizar, cuando sea

necesario, las soldaduras.

Los aceros de los grados JR, J0, J2G3, J2G4, K2G3 y K2G4, generalmente, son aptos para el soldeo por todos los

procedimientos. La soldabilidad es creciente desde el grado JR hasta K2.

El riesgo de que se produzcan grietas en frío en la zona soldada aumenta con el espesor del producto, con el

nivel de resistencia y con el carbono equivalente. El agrietamiento en frío puede producirse por la acción

combinada de los siguientes factores:

-

Cantidad de hidrógeno difusible en el metal de aportación.

-

Una estructura frágil de la zona afectada térmicamente.

-

Concentraciones importantes de tensiones de tracción en la unión soldada.

-

Cuando se prescriba la utilización de ciertas recomendaciones, tales como las recogidas en la norma

UNE-EN-1011 o en normas nacionales que sean aplicables, las condiciones de soldeo y los distintos

niveles de soldabilidad recomendados, para cada tipo de acero, pueden estar determinados en

función del espesor del producto, de la energía aportada a la soldadura, de los requisitos de producto,

de la eficiencia de los electrodos, del proceso de soldeo y de las características del metal de

aportación.

-

Doblado: Es un índice de la ductilidad del material, definido por la ausencia o presencia de fisuras en

el ensayo de doblado, según la norma UNE 7472, efectuado sobre el mandril que se indica en la tabla

de características, de las normas de condiciones técnicas de suministro, para cada una de las distintas

clases de acero. Esta característica es opcional y su verificación solo es exigible si expresamente así se

indica en el pedido.

Características de los perfiles y chapas

Pág. 15 de 57

Las tolerancias dimensionales, de forma y de masa de cada producto son las especificadas en la norma

correspondiente que figura en la tabla 3.

TABLA 3. MEDIDAS Y TOLERANCIAS.

NORMAS APLICABLES PARA CADA PRODUCTO.

NORMA DE PRODUCTO

PRODUCTOS

MEDIDAS

TOLERANCIAS

PERFILES IPN

UNE 36 521

UNE-EN-10024

PERFILES IPE

UNE 36 526

UNE-EN-10034

PERFILES HEB, HEA, HEM

UNE 36 524

UNE-EN-10034

PERFILES UPN

UNE 36 522

PERFILES L

UNE-EN-10056(1)

UNE-EN-10056(2)

PERFILES LD

UNE-EN-10056(1)

UNE-EN-10056(2)

PERFILES T

UNE-EN-10055

PERFILES U COMERCIAL

UNE 36 525

REDONDOS

UNE 36 541

CUADRADOS

UNE 36 542

RECTANGULARES

UNE 36 543

HEXAGONALES

UNE 36 547

CHAPAS Y PLANOS ANCHOS DE

UNE 36 559

ESPESOR / 3 mm Y ANCHO / 1500 mm

Pág. 16 de 57

Suministro

A los efectos del control del suministro de los productos de acero laminados en caliente para estructuras

metálicas, se denomina partida al material que simultáneamente cumpla las siguientes condiciones:

Que pertenezcan a una de las series de productos citados en la tabla 1.

Que corresponda al mismo tipo y grado de acero

Que proceda de un mismo fabricante

Que haya sido suministrados de una vez

No podrán utilizarse productos de acero laminados en caliente para estructuras metálicas que no lleguen

acompañados de la documentación indicada a continuación.

A la entrega de cada suministro se aportará un albarán con documentación anexa, conteniendo, entre otros,

los siguientes datos:

-Nombre y dirección de la empresa suministradora;

--Fecha de suministro;

-Identificación del vehículo que lo transporta;

-Número de partidas que componen el suministro, identificando, para cada partida, al fabricante y su

contenido (peso, número de perfiles o chapas, tipo de producto según se indica en la tabla 1, tipo y grado de

acero según se indica en la tabla 2).

-Además, cada partida deberá llegar acompañada de la siguiente documentación, según el caso:

Si se trata de una partida con una marca, sello o distintivo de calidad reconocido:

-Documento acreditativo de que la partida está en posesión de una marca, sello o distintivo de calidad

reconocido

-Certificado del fabricante, firmado por persona física, en el que se indiquen los valores límites de las

Pág. 17 de 57

diferentes características, que justifiquen que los productos de acero laminados en caliente para estructuras

metálicas cumplen las exigencias contenidas en este articulo

Si se trata de una partida sin una marca, sello o distintivo de calidad reconocido:

-Certificado del fabricante, firmado por persona física, en el que se indiquen los valores límites de las

diferentes características, que justifiquen que los productos de acero laminados en caliente para estructuras

metálicas cumplen las exigencias contenidas en este articulo

-Resultados de los ensayos, que justifiquen que los productos de acero laminados en caliente de esa partida

cumplen las exigencias establecidas, efectuados por un laboratorio autorizado conforme al Real Decreto

2200/1995, de 28 de diciembre.

Una vez comprobada la documentación que debe acompañar al suministro, se deberá proceder a comprobar

el correcto marcado de los productos según los criterios siguientes:

-

Los perfiles y secciones de los tipos U normal (UPN), IPE, I con alas inclinadas (antiguo IPN) y HE de

alas anchas y caras paralelas (HEB, HEA, HEM), llevarán la identificación del fabricante estampada en

caliente, mediante los rodillos de laminación, a intervalos de 2.500 mm como máximo, además

deberá marcarse la designación abreviada del producto y del tipo y grado de acero, así como la

identificación de la colada de procedencia, mediante pintado o grabado. Esta información, completa y

fácilmente identificable, deberá figurar en todas y cada uno de los perfiles individuales.

-

Los perfiles y secciones de los tipos U comercial, T con alas iguales y aristas redondeadas, los

angulares de lados iguales o desiguales, los redondos, los cuadrados, los hexagonales y los perfiles

rectangulares de canto vivo, llevarán la identificación del fabricante, la designación abreviada del

producto y del tipo y grado de acero, así como la identificación de la colada de procedencia, mediante

un método a elección del fabricante.

-

Las chapas y planos anchos de espesor / 3 mm y ancho / 1500 mm llevarán la marca de identificación

del fabricante, el número de la pieza, el número de colada, las dimensiones, y la designación del tipo y

grado del acero, pintados y troquelados.

No podrán utilizarse productos de acero laminados en caliente para estructuras metálicas que no estén

correctamente marcados.

Acopio

Pág. 18 de 57

Se comprobará que los perfiles y chapas laminados en caliente, para estructuras metálicas, acopiados se

corresponden con todo lo previamente comunicado al Director de las obras.

A los efectos del control de los acopios, se denomina unidad de inspección al material que simultáneamente

cumpla las siguientes condiciones:

-

Corresponde al mismo tipo y grado de acero.

-

Procede de un mismo fabricante.

-

Pertenece a una de las siguientes series en función del espesor máximo de la sección:

o

serie ligera (e ≤ 16 mm)

o

serie media (16 mm < e ≤ 40 mm)

o

serie pesada (e > 40 mm)

El tamaño máximo de la unidad de inspección será de:

-Ochenta toneladas (80 t), en el caso de acopios con una marca, sello o distintivo de calidad reconocido

-Cuarenta toneladas (40 t), en el caso de acopios sin una marca, sello o distintivo de calidad reconocido

Los criterios que se describen a continuación para realizar el control de calidad de los acopios serán sin

perjuicio de las facultades que corresponden al Director de las obras.

Se distinguen dos niveles distintos de intensidad para el control de los acopios de estos productos:

-Control de acopios con una marca, sello o distintivo de calidad reconocido

En este caso, los resultados del control deben disponerse antes de la puesta en obra de la unidad de

obra de la que formen parte.

-

Control de acopios sin una marca, sello o distintivo de calidad reconocido

En este caso los ensayos deben realizarse y obtenerse los resultados, previamente a la ejecución de la

unidad de obra de la que vayan a formar parte, de tal forma que todos los productos de acero

laminados en caliente para estructuras metálicas que se empleen en cada unidad de obra deben estar

Pág. 19 de 57

previamente totalmente identificados.

Los criterios de aceptación y rechazo serán:

-

Composición química y características tecnológicas: Cada unidad de inspección será controlada

mediante un ensayo de cada una de las características, según se especifica en la UNE-EN-10025 o en

la norma de condiciones técnicas de suministro que en cada caso corresponda (UNE-EN-10113, UNEEN-10137, UNE-EN-10155, UNE-EN-10164).

Si los resultados de todos los ensayos son satisfactorios, la unidad de inspección será aceptada. Si

el resultado, para alguna de las características, no es satisfactorio, se efectuará un nuevo ensayo de esa

característica sobre cuatro nuevas probetas de la unidad de inspección correspondiente. Cualquier fallo

registrado en estos nuevos ensayos obligará a rechazar la unidad de inspección.

-

Tolerancias dimensionales, de forma y de masa: Cada unidad de inspección será controlada mediante

ensayos sobre un producto muestra. Si los resultados de todos los ensayos son satisfactorios, la

unidad de inspección será aceptada.

Si el resultado, para alguna de las características, no es satisfactorio, se efectuará un nuevo ensayo de

esa característica sobre cuatro nuevos productos muestra de la unidad de inspección

correspondiente. Cualquier fallo registrado en estos nuevos ensayos obligará a rechazar la unidad de

inspección.

-

Características mecánicas: Cada unidad de inspección será controlada mediante ensayos sobre dos

juegos de probetas, que se tomarán, según se especifica en la norma UNE-EN-10025 o en la norma de

condiciones técnicas de suministro que en cada caso corresponda (UNE-EN-10113, UNE-EN-10137,

UNE-EN-10155 o UNE-EN-10164). Si los resultados de ambos ensayos son satisfactorios, la unidad

de inspección será aceptada.

Si los dos resultados fuesen no satisfactorios, la unidad de inspección será rechazada, y si solamente

uno de ellos resulta no satisfactorio, se efectuará un nuevo ensayo completo de todas las

características mecánicas sobre 16 juegos de probetas de la unidad de inspección correspondiente. El

resultado se considerará satisfactorio si la media aritmética de los resultados obtenidos supera el

valor garantizado y todos los resultados superan el 95 % de dicho valor. En caso contrario, la unidad

de inspección será rechazada.

Almacenamiento

Pág. 20 de 57

Los perfiles y chapas de acero laminados en caliente para estructuras metálicas, se almacenarán de forma que

no se perjudique su estado de conservación.

Distintivos de la calidad

Si los productos, a los que se refiere este artículo, disponen de una marca, sello o distintivo de calidad que

asegure el cumplimiento de las especificaciones técnicas que se exigen en este artículo, se reconocerá como tal

cuando dicho distintivo esté reconocido por la Dirección General de Carreteras del Ministerio de Fomento.

Elaboración de estructuras de acero

a) Definición

Personal

El Adjudicatario dispondrá en taller, de forma permanente mientras duren los trabajos, de un técnico con

reconocida experiencia, responsable de la ejecución de la estructura.

Todos los soldadores que vayan a intervenir en los trabajos tendrán la calificación suficiente para los tipos de

soldadura a ejecutar, acreditada con certificados de homologación actualizados de acuerdo con la legislación

vigente, según los requisitos establecidos en la Norma UNE-EN 287-1:1992 o en algún código

internacionalmente reconocido.

Toda soldadura ejecutada por un soldador no calificado será rechazada, precediéndose a su levantamiento. En

caso de que dicho levantamiento pudiese producir efectos perniciosos, a juicio de la Dirección, el conjunto

soldado será rechazado y repuesto por el Adjudicatario.

Inspección de fabricación

Tragsa tendrá libre acceso a los talleres del Adjudicatario para realizar la inspección de la estructura metálica,

pudiendo disponer de personal inspector de forma permanente en taller.

Tragsa podrá realizar cuantas inspecciones considere oportunas para asegurar la calidad de la obra, estando

obligado el constructor a prestar las ayudas necesarias para la realización de las mismas.

El Adjudicatario está obligado a avisar a Tragsa con el tiempo suficiente, y nunca inferior a cinco (5) días, que

una determinada pieza está concluida y que se pretende transportar al tajo, con el objeto de poder realizar

normalmente sus funciones de inspección.

Pág. 21 de 57

Planos de taller y montaje

El Adjudicatario, antes de comenzar su ejecución en taller, remitirá a Tragsa los planos de taller, quien

devolverá una copia conformada y, si es preciso, con las correcciones pertinentes. En este caso, el constructor

entregará nuevas copias de los planos de taller corregidos para su aprobación definitiva, sin que esta

aprobación le exima de la responsabilidad que pudiera contraer por errores existentes.

Si durante la ejecución fuese necesario introducir modificaciones de detalle respecto a lo definido en los

planos de taller, se harán con la aprobación de Tragsa, y se anotará en dichos planos todo lo que se modifique.

Se harán constar en los planos y en sus cajetines todas las modificaciones introducidas y el alcance de las

mismas.

El Adjudicatario deberá elaborar unos planos de montaje en los que defina al menos:

-

Geometría principal de la estructura

-

Módulos prefabricados

-

Uniones en obra

-

Secuencia de montaje

-

Coordinación con otras unidades de obra

-

Elementos auxiliares de montaje.

Homologación de materiales

Antes de iniciarse el proceso de fabricación en taller, se realizará la homologación de los materiales de base y

aportación a habilitar, en presencia de Tragsa, con arreglo a las exigencias de este Pliego.

Preparación de los materiales

Se tomarán todas las precauciones necesarias para no alterar la estructura del material ni introducir

tensiones parásitas, tanto en las operaciones previas como en las de soldadura.

Pág. 22 de 57

Los acopios se realizarán ordenada y cuidadosamente de tal modo que no se produzcan deterioros o

alteraciones.

Trazados

Antes de proceder al trazado, se comprobará que los distintos planos y perfiles presentan la forma

técnicamente exacta, recta o curva, especificada y que están exentos de torceduras.

El trazado se realizará por personal cualificado, respetándose escrupulosamente las cotas de los planos y las

tolerancias máximas permitidas, de acuerdo con los procedimientos de fabricación especificados para cada

elemento.

No se dejarán huellas de granete que no sean eliminadas por operaciones posteriores.

b) Materiales

Registros

A fin de establecer un control de los materiales utilizados, se establecerá un registro a la recepción de los

mismos, que habrá de mantenerse actualizado.

Con relación a la chapa y perfiles, el registro debe incluir:

-

espesor o dimensiones del material

-

número de chapa, colada o lote

-

tipo o grado de material (calidad)

-

clave dada para el traspaso de marcas

Con relación el material de aportación:

-

denominación del producto: electrodo, hilo, flux, etc.

-

tamaño, diámetro

-

lote o partida

-

fabricante

Pág. 23 de 57

Estos registros serán auditados periódicamente por la inspección autorizada.

Electrodos

El tipo y el diámetro de los electrodos serán los especificados en los Procedimientos de Fabricación para cada

costura y elemento estructural concretos, de acuerdo con las características del material base y la posición de

aportación.

Los electrodos se mantendrán en paquetes a prueba de humedad, en un local cerrado y seco, a una

temperatura tal que se eviten condensaciones.

Se dispondrá de hornos para mantenimiento de electrodos, en los cuales se introducirán éstos en el momento

en que los paquetes se abran para su utilización. En aquellos casos en que las envolturas exteriores de los

paquetes hayan sufrido daños, Tragsa decidirá si los electrodos deben ser rechazados o introducidos

inmediatamente en un horno de secado.

Con independencia de las que pudiera disponer en almacén, se situarán estufas de mantenimiento en las

proximidades de las zonas de trabajo de los soldadores.

El soldador dispondrá de estufas de mantenimiento individuales donde colocará los electrodos que en

pequeñas cantidades vaya retirando del horno de mantenimiento más próximo.

Forma y dimensiones

La forma y dimensiones de la estructura serán las señaladas en los Planos de proyecto.

A lo largo de todo el proceso de fabricación y montaje se llevará un riguroso control geométrico de las

estructuras, fundamentalmente en los puntos que a continuación se señalan:

Comprobación de replanteo

El Contratista, con independencia de la calidad del proyecto, debe realizar una verificación puntual de los

datos de replanteo, comunicando a Tragsa las posibles incidencias que puedan surgir durante este proceso.

Montaje en blanco y unión de chapas

El utillaje que ha de permitir el montaje de chapas y su posterior unión se debe realizar de acuerdo a los

planos de taller por personal especializado, ajustándose en lo posible a las cotas de aquéllos, con las

Pág. 24 de 57

tolerancias previstas en este mismo artículo.

Las plantillas se deben realizar con un material que no sufra deformaciones ni deterioro durante su montaje.

Es deseable que el montaje de cada pieza se realice en taller sobre aquella otra a la que realmente vaya a estar

unida, a fin de eliminar en lo posible el riesgo de quiebros en la zona de unión.

Se cuidará especialmente de reducir al mínimo las deformaciones durante el proceso de soldeo, teniendo en

cuenta las consideraciones recogidas en el apartado 640.5 de este mismo artículo.

Unión de módulos

Desde un punto de vista del control geométrico se deberá poner especial atención en estas dos circunstancias:

-

Examinar en obra la geometría de la pieza completa. No se puede confiar en la coincidencia entre almas

para asegurar que la geometría que resulta después de la soldadura sea la correcta.

-

Estudiar el proceso de soldadura de forma que se incorpore la menor cantidad de calor posible, aunque

ello sea a costa de una mayor duración de los trabajos.

Se pondrá un especial cuidado en evitar errores de rotación según el eje de la estructura, que pueden

acumularse a lo largo de varios tramos.

Colocación de piezas sobre apoyos

Deben establecerse dos tipo de controles:

-

Verificar que la cota real del centro de apoyo coincide con el valor teórico de proyecto.

-

Garantizar que el contacto se realiza en la totalidad de la superficie del apoyo.

Tragsa podrá autorizar un procedimiento alternativo, consistente en establecer unos apoyos provisionales

mediante gatos hidráulicos, cama de arena, o simples cuñas metálicas.

c) Uniones

Uniones soldadas

General

Pág. 25 de 57

La concepción de los detalles constructivos se hará en acuerdo recíproco con los procedimientos de soldeo y

los métodos de control elegidos.

La calificación del procedimiento de soldeo será realizada siguiendo los requisitos establecidos en algún

código internacionalmente reconocido.

Medidas particulares serán necesarias para efectuar soldaduras sobre piezas de gran espesor y para

temperaturas del material inferiores a +5º C.

Tales medidas son:

-precalentamiento y tratamientos térmicos posteriores de relajación de tensiones.

-control de temperaturas durante la ejecución de la soldadura.

-control de la energía de soldeo por unidad de longitud del cordón.

-orden de ejecución de los cordones.

Fabricación de las soldaduras

Juntamente con los planos de taller, el Adjudicatario deberá preparar un programa de soldadura que

abarcará los siguientes puntos:

1.

Cordones a ejecutar en taller y en obra.

2.

Orden de ejecución de las distintas uniones y precauciones a adoptar para reducir al mínimo las

deformaciones y las tensiones residuales.

3.

Orden de ejecución de cada cordón y de las capas sucesivas, si las hubiera.

4.

Orden de ejecución de los distintos cordones de cada nudo.

Se tendrán en cuenta para ello los principios de máxima libertad, de máxima simetría y de máxima disipación

del calor.

5.

Procedimiento de soldeo elegido para cada cordón, con breve justificación de las razones de

procedimiento propuesto.

Pág. 26 de 57

a)

Para la soldadura manual se indicarán: la clase y diámetro de los electrodos, el voltaje y la intensidad, de

acuerdo con las recomendaciones del fabricante, la polaridad y las posiciones de soldeo para las que está

aconsejado cada tipo de electrodos.

Para la soldadura con arco sumergido se indicarán: el tipo y marca de la máquina, la calidad y diámetro del

hilo, la calidad y el granulado del polvo, voltaje e intensidad.

Para la soldadura en atmósfera de gas inerte se indicarán: el tipo y marca de la máquina, la calidad y el

diámetro del hilo, la naturaleza del gas a utilizar, voltaje e intensidad.

b)

Las dimensiones de los cordones se ajustarán a las previstas, con las tolerancias especificadas en este

Pliego.

c)

Antes del soldeo se limpiarán los bordes eliminando cuidadosamente toda la cascarilla, herrumbre o

suciedad y, muy especialmente, las manchas de grasa o pintura.

d)

Las partes a soldar deberán estar bien secas. Los electrodos cuyo recubrimiento sea especialmente

hidroscópico (los básicos entre otros) deberán ser introducidos en estufa o armario secador, siguiendo las

instrucciones del suministrador, y conservados en ellas hasta el momento de su empleo.

e)

Se tomarán las debidas precauciones para proteger los trabajos de soldeo contra el viento, la lluvia y

especialmente contra el frío. Se suspenderá el trabajo cuando la temperatura baje de 0ºC.

f)

Después de ejecutar cada cordón elemental, y antes de depositar el siguiente, se limpiará su superficie

con piqueta y cepillo de alambre, eliminando todo rastro de escorias.

g)

En todas las soldaduras se asegurará la penetración completa, incluso en la zona de raíz. En todas las

soldaduras manuales a tope deberá levantarse la raíz por el revés, recogiéndola, por lo menos, con un nuevo

cordón de cierre; cuando ello no sea posible porque la raíz sea inaccesible, se adoptarán las medidas

oportunas (chapa dorsal, guía de cobre acanalado, etc..) para conseguir un depósito de metal sano en todo el

espesor de la costura.

h)

La superficie de soldadura presentará un aspecto regular, acusando una perfecta fusión del material, y

sin muestras de mordeduras, poros, discontinuidades o faltas de material. Se tomarán las medidas necesarias

para evitar los cráteres finales y las proyecciones de gotas de metal fundido sobre la superficie de las piezas.

i)

Cuando haya de rehacerse una soldadura, se eliminará con buril y no con soplete.

Pág. 27 de 57

j)

En el taller debe procurarse que el depósito de los cordones se efectúe, siempre que sea posible, en

posición horizontal. Con este fin, se utilizarán los dispositivos de volteo que sean necesarios para poder

orientar las piezas en la posición más conveniente para la ejecución de las distintas costuras, sin provocar en

ellas, no obstante, solicitaciones excesivas que puedan dañar la débil resistencia de las primeras capas

depositadas.

Soldeo de los pernos

El voltaje, intensidad y cableado serán los adecuados para asegurar la perfecta fijación de los pernos. Habrá

que tener en cuenta las fluctuaciones de la red eléctrica.

En cuanto al procedimiento de colocación de los pernos, se tendrá en cuenta lo especificado en el "Structural

Welding Code" del AWS.

d) Ejecución en taller

Plantillaje

Se trazarán las plantillas de todos los elementos a tamaño natural, basándose en los planos de taller. Cada

plantilla llevará la marca de identificación del elemento a que corresponda y los números de los planos de

taller en que se define.

Su trazado se realizará por personal especializado, ajustándose a las cotas de los planos de taller, con las

tolerancias máximas previstas en este Pliego. Las plantillas se realizarán en material que no sufra fácilmente

deformaciones ni deterioros durante su montaje. Antes de proceder al trazado se comprobará que los

distintos planos y perfiles presentan la forma exacta, recta o curva deseada, y que están exentos de

torceduras.

Preparación del material base, conformado y biselado

En cada uno de los productos laminados, se procederá a:

a)

Eliminar aquellos defectos de laminación que, por su pequeña importancia, no hayan sido objeto de

rechazo.

b)

Suprimir las marcas de laminación en relieve en aquellas zonas que hayan de entrar en contacto con

otro producto y en las uniones de la estructura.

Pág. 28 de 57

c)

Limpiar en seco todas las impurezas que lleve adheridas, tales como calamina gruesa, escoria, óxido,

grasa, aceites, pintura o cualquier otra materia extraña que perjudique las características de las soldaduras o

produzca humos perjudiciales. No es necesario eliminar, en la preparación, la cascarilla de laminación

fuertemente adherida.

Las operaciones de conformado o enderezado, serán realizadas preferentemente en frío. Si estas operaciones

hubieran de ser realizadas en caliente, el procedimiento para su ejecución será previamente sometido a la

aprobación de Tragsa.

Los biseles para soldadura serán realizados según las dimensiones y formas establecidas en los detalles de

soldadura sobre los planos de diseño y preparados por amolado, mecanizado u oxicorte, respetando lo

indicado anteriormente.

Marcas de identificación

En cada una de las piezas preparadas en el taller, se pondrá la marca de identificación con que ha sido

designada en los planos de taller para el armado de los distintos elementos.

Asimismo, cada uno de los elementos terminados en el taller llevarán la marca de identificación prevista en

los planos, para determinar su posición relativa en el conjunto de la obra.

Estas marcas se realizarán con pintura (nunca con punzón), serán transcritas por el responsable de realizar

los cortes y auditadas por la inspección.

Manipulación y almacenamiento

Estas operaciones serán realizadas con los medios adecuados a fin de garantizar que no se causan daños,

deformaciones, etc., a los materiales.

El material de aportación y flux, será manipulado y almacenado adecuadamente a fin de preservar sus

características, para lo cual se seguirán las recomendaciones de los fabricantes de estos materiales.

Cuando se trate de materiales con revestimientos hidroscópicos, en la recepción de los mismos se

comprobará el correcto estado de los embalajes y sellos originales (plástico retráctil).

Si estos se encontrasen deteriorados o en mal estado, antes de su uso se actuará como sigue:

-

Electrodos con revestimiento básico (bajo contenido en hidrógeno). Se procederá a su secado durante

Pág. 29 de 57

los tiempos y temperaturas que se indican:

SFA

Tiempo

Temperatura

5.1

2 horas

230 a 260º C

5.5

1 hora

370 a 430º C

s/ ANS/AWS

-

Los electrodos con revestimiento básico, una vez abiertas sus cajas o después de secados, serán

mantenidos en estufas a 120º C.

-

Estos electrodos podrán estar expuestos a las condiciones ambientales como máximo cuatro horas antes

de su consumo. Sobrepasado este período de tiempo deben ser secados de nuevo.

-

El resecado sólo podrá hacerse una vez.

-

Los electrodos mojados no podrán ser utilizados.

-

Flux. Serán secados como mínimo a 260º C durante una hora.

-

El flux puede mantenerse almacenado en lugar seco, en sus envases originales, hasta seis meses antes de

su uso.

-

No se utilizará flux que se haya humedecido. Una vez abierto un saco de flux, éste debe ser consumido.

Corte

Podrá realizarse con sierra, máquina de oxicorte o plasma. Quedan terminantemente prohibidos otros

procedimientos de corte, a no ser que sean expresamente aprobados por Tragsa.

El borde obtenido deberá ser regular, debiéndose eliminar con fresa, cepillo o piedra esmeril, las

irregularidades que se produzcan.

En todos los casos, las superficies a unir por soldadura serán amoladas para eliminar el material afectado por

el corte (caso de oxicorte o plasma) y las entallas o estrias que se hayan producido.

Pág. 30 de 57

Los bordes de los materiales oxicortados no presentarán una rugosidad superior a 50 ìm. La rugosidad que

exceda este valor y las estrias o entallas aisladas que no tengan una profundidad superior a 5 mm, serán

amoladas o mecanizadas.

Las entallas con una profundidad superior a 5 mm serán reparadas por soldadura, previa aprobación del

procedimiento a utilizar.

Las aristas serán redondeadas a un radio mínimo de 8 mm, salvo prescripción en contra.

No es necesaria esta eliminación en los bordes que hayan de ser fundidos en operaciones subsiguientes de

soldeo.

Para las preparaciones de bordes destinadas a constituir una unión soldada, se tendrán en cuenta las

indicaciones de los planos del proyecto; en su defecto, se adoptarán las recomendaciones sancionadas por la

práctica, siendo de aplicación la utilización de los preceptos contenidos en la normativa a que hace referencia

este Pliego.

Armado en taller

Para el armado en taller las piezas se fijarán entre sí o a gálibos de armado, mediante medios adecuados que

aseguren, sin una coacción excesiva, la inmovilidad durante el soldeo y enfriamiento posterior.

Se permite emplear como medio de fijación puntos de soldadura depositados entre los bordes de las piezas a

unir. El número y tamaño de estos puntos de soldadura será el mínimo suficiente para asegurar la

inmovilidad.

Estos puntos de soldadura podrán englobarse en la soldadura definitiva si están perfectamente limpios de

escoria y no presentan fisuras u otros defectos. Se prohíbe la práctica viciosa de fijar las piezas a los gálibos de

armado con puntos de soldadura.

Al armar se comprobará que la disposición y dimensiones del elemento se ajustan a las señaladas en los

planos de taller. Se rectificarán o reharán todas las piezas que no permitan el acoplamiento mutuo, sin

forzarlas, en la posición relativa que hayan de tener una vez efectuadas las uniones definitivas.

Para el armado se tendrán en cuenta las siguientes consideraciones:

a)

Soldaduras en ángulo. Como regla general, las partes a unir mediante soldaduras en ángulo sin

preparación de bordes, estarán tan en contacto como sea posible. La abertura en la raíz no será superior a los

Pág. 31 de 57

2 mm para espesores de hasta 25 mm; y de 3 mm para espesores mayores de 25 mm.

b)

Soldaduras con penetración parcial. La preparación de soldaduras previstas con preparación de bordes

y penetración parcial, cumplirá con los mismos requisitos ya establecidos en el punto anterior.

c)

Soldadura con penetración total. La separación en la raíz cumplirá con lo establecido en los detalles de

soldadura y procedimientos calificados.

Como regla general cumplirán:

Tipo

Pletina de

Separacion

Toma

Bisel

respaldo

a raiz (mm)

de raiz

SMAW

V

NO

0 a 3 ± 1,5

SI

SMAW

X

NO

0 a 3 ± 1,5

SI

SMAW

V

SI

6+6

NO

SAW

V

NO

0 + 1,5

SI

SAW

X

NO

0 + 1,5

SI

SAW

V

SI

6+6

SI

GMAW

V

NO

0 a 3 + 1,5

SI

GMAW

X

NO

0 a 3 + 1,5

SI

GMAW

V

SI

6+6

NO

Proceso

-

Cuando las separaciones superen estos valores pero sean inferiores al doble del espesor más delgado ó 15

mm, serán recargados los bordes-biseles antes de realizar la soldadura de unión, hasta que la separación esté

dentro de los valores correctos.

Las soldaduras de uniones con separaciones en raíz superiores a las ya indicadas requerirán la aprobación

previa de Tragsa.

Pág. 32 de 57

d)

Desalineaciones de bordes. La desalineación máxima, medida sobre los ejes de las piezas a unir, no

superará el valor del 10% del espesor ó 3 mm (el menor de ambos).

e)

Uniones entre chapas con espesores diferentes. La transición entre ambas chapas se realizará de modo

que la pendiente sea inferior al 25%.

Empalmes

No se admitirán otros distintos, ni en posición distinta, de los indicados en los Planos de Proyecto o en los de

taller, aprobados por Tragsa.

Como normas generales se tendrán presentes las siguientes:

a)

No se admitirá ninguna clase de empalmes en placas de longitud inferior a los once metros (11 m).

b)

Salvo aprobación expresa de Tragsa, no se admitirán empalmes efectuados en obra en barras o

elementos de longitud inferior a veinte metros (20 m), debiendo ser efectuados estos empalmes, si fueran

necesarios, en taller.

c)

No se realizarán nunca empalmes en zona de nudos. Se considera como zona de nudos la situada a

menos de cincuenta centímetros (50 cm) del centro teórico del mismo, o a menos de veinticinco centímetros

(25 cm) de la más próxima costura soldada de dicho nudo.

d)

Salvo indicación expresa de los Planos de Proyecto, no coincidirán nunca en la misma sección

transversal, los empalmes de dos o más de los perfiles o chapas que forman la barra. La distancia entre los

empalmes de dos perfiles o chapas será, como mínimo, de veinticinco centímetros (25 cm).

e)

Los empalmes se efectuarán a tope y nunca a solape. Salvo expresa indicación en los Planos de Proyecto,

queda prohibido el uso de los cubrejuntas. Siempre que sea posible el acceso a la parte dorsal la preparación

de bordes para el empalme será simétrica. Cuando por imposibilidad de acceso a dicha parte dorsal sea

necesario efectuar la soldadura por un sólo lado del perfil, se dispondrá una pletina de recogida de raíz, a fin

de asegurar siempre una penetración lo más perfecta posible.

f)

Cuando se hayan de efectuar empalmes entre dos piezas de distinto espesor, se seguirá lo prescrito en

640.8.6.

g)

En los empalmes no se tolerarán sobreespesores del cordón superiores al diez por ciento (10%) del

espesor menor de las piezas que se unen. El sobreespesor deberá eliminarse con piedra esmeril, cuando la

Pág. 33 de 57

pieza empalmada haya de entrar en contacto con otra pieza de la estructura.

h)

El sobreespesor de los cordones de soldadura visibles desde el exterior se eliminará tal y como se indica

a continuación:

-

En primer lugar se procederá al desbaste con disco abrasivo radial.

-

A continuación se procede al acabado con banda de tela esmeril con el fin de eliminar las estrías dejadas

por el amolado.

-

Finalmente, y antes de proceder al acabado de la pieza, la zona amolada debe ser chorreada para

generar una rugosidad en la superficie del metal análoga al resto de la pieza.

e) Montaje

Transporte

Todas las operaciones en relación con la manipulación y el transporte de las piezas serán realizadas con los

medios adecuados, a fin de garantizar que no se causan daños o deformaciones a los materiales.

La expedición de las piezas o parte de ellas desde los talleres de construcción a la obra, no podrá hacerse sino

después de la comprobación por Tragsa de que puedan ser recibidas. La autorización en el taller no implica la

aprobación de la pieza en el tajo de obra si ésta ha sufrido desperfectos en el transporte que, a juicio de

Tragsa, hagan necesaria su reparación en el taller.

Recae en el Adjudicatario la responsabilidad de la obtención de permisos y estudio de itinerarios para los

transportes especiales necesarios entre el taller y la obra, y como tal debe haberlos tenido en cuenta para el

estudio y elaboración del Plan de Obra, no siendo éstos justificación de demoras y retrasos en la planificación

de la obra.

Montaje en obra

a)

El acoplamiento en el taller de obra y el montaje en su posición final, quedan definidos en los

documentos del Proyecto.

c)

Las soldaduras se ejecutarán teniendo en cuenta lo especificado en el apartado correspondiente del

presente pliego.

Pág. 34 de 57

d)

Los obreros empleados en el montaje serán todos de reconocida cualificación en su oficio.

Especialmente los soldadores estarán calificados de acuerdo con la norma UNE 14010 y los certificados de

calificación se deberán presentar al laboratorio de control para su revisión e inclusión en la documentación

del control de obra.

e)

El Adjudicatario será responsable de todas las operaciones de montaje y de sus defectos. Deberá estar en

continua relación con la persona encargada de Tragsa para vigilar estas operaciones.

f)

Una vez concluido el montaje, el Adjudicatario realizará las nivelaciones necesarias para la verificación

de la geometría, conjuntamente con Tragsa.

Colocación de tableros metálicos

Definición

Se engloba en esta unidad, todas las operaciones necesarias para la colocación de los tableros metálicos, en su

posición definitiva.

Condiciones

Además de las condiciones generales que sean aplicables, la colocación se realizará teniendo en cuenta las

condiciones específicas siguientes:

los esfuerzos durante la operación no provocarán plastificaciones localizadas ni deformaciones permanentes

en la estructura.

los elementos auxiliares deberán dimensionarse para resistir todos los esfuerzos que los vayan a solicitar,

según los criterios de seguridad de las correspondientes normativas en vigor.

f) Protección

Antes de comenzar el proceso de acabado, se elaborará y presentará para su aprobación, un documento en el

que se especifique los procedimientos de preparación y pintado así como los materiales que se proponen.

Dicho procedimiento deberá incluir al menos la aplicación de dos manos de pintura antioxidante (minio o

cianamida de plomo) y doble capa de pintura en el color que ordene Tragsa.

Pág. 35 de 57

g) Tolerancias de forma

Generalidades

Además de cumplir las tolerancias establecidas en las Normas UNE en vigor, se cumplirán las específicamente

establecidas en las adjuntas figuras 10.2.1. a 10.2.6.

Cuando las tolerancias establecidas no contemplen algún caso concreto, se establecerán las tolerancias

correspondientes basándose en casos similares a los especificados, en criterios de buena construcción y en

datos de otras normativas generalmente aceptadas. En todo caso, las citadas tolerancias deberán ser

coherentes con las hipótesis que han servido de base para el dimensionamiento de la estructura.

Fabricación

Las prescripciones de tolerancias concernientes a la fabricación (secciones, generales, almas y rigidizadores),

están establecidas en las figuras 10.2.1. a 10.2.6.

Planeidad de superficies de contacto

La planeidad de las superficies de elementos estructurales que deban transmitir por contacto esfuerzos de

compresión, tendrán al menos los 3/4 de dichas superficies en contacto. La separación del resto de las

superficies, en cualquier punto, no será superior a 0,25 mm.

Pág. 36 de 57

Pág. 37 de 57

Pág. 38 de 57

Pág. 39 de 57

Pág. 40 de 57

Pág. 41 de 57

Orificios para articulaciones

Para pasadores superiores a un diámetro de 250 mm, el diámetro estará dentro de una tolerancia de -0,25

mm a -0,40 mm, y el diámetro del agujero del pasador tendrá una tolerancia comprendida entre 0 mm a +0,15

mm. Para pasadores con diámetro superior a 250 mm, la holgura entre el pasador y el orificio del pasador, no

será inferior a 0,40 mm, ni superior a 0,75 mm.

Soldaduras

A continuación se especifican las exigencias mínimas para cordones a tope y de ángulo. Cuando no se

mencionan los cordones de ángulo de forma expresa, se les aplicará por analogía los valores indicados para

los cordones a tope.

Se admiten sobreespesores dentro de los límites indicados a continuación:

En caso de soldaduras a tope:

Pág. 42 de 57

Ät1 = min {1 mm + 0,05 s1 ; 4 mm}

Ät2 = min {1 mm + 0,05 s2 ; 2 mm}

En caso de soldaduras en ángulo:

a ≤ 6 mm: Äa = 1 mm

a > 6 mm: Äa = 2 mm

No se admiten reducciones de espesor:

Ä t3 = 0

El desplazamiento de bordes en uniones a tope, no superará el 10% del espesor mínimo de las chapas a unir:

Pág. 43 de 57

e = min {0,1 t2 (t2 ≤ t1 ) ; 3 mm}

La diferencia máxima de longitudes de contacto en cordones de ángulo, cumplirá la condición siguiente:

Äs ≤ 1 mm + 0,15 a

La dimensión admisible de mordeduras en la zona de transición entre el material de aportación y el material

base, depende del espesor de las chapas, de la dirección de las tensiones aplicadas, así como de la resistencia a

la fatiga del detalle considerado:

-

En caso de tensiones perpendiculares a la orientación del cordón:

Pág. 44 de 57

No se admiten mordeduras en detalles que pertenezcan a categorías superiores a 56; (1)

Se admiten mordeduras en detalles que pertenezcan a categorías iguales o inferiores a 56, siempre y cuando

cumplan la condición:

Ät = min {0,05 t ; 0,5 mm}

-

En caso de tensiones paralelas a la orientación del cordón:

Se admiten mordeduras que cumplan Ät = min {0,1 t ; 1 mm}.

La profundidad de inclusiones visibles de escoria no superará los valores indicados para mordeduras.

En soldaduras transversales a tope con penetración total, se admiten poros abiertos a la superficie bajo las

siguientes condiciones:

-

la longitud del poro en el sentido de la

-

orientación del cordón no supera el

-

espesor de la chapa t;

-

la profundidad del poro no supera 0,1 t;

-

el espesor neto de la soldadura debe ser

-

igual o superior al espesor de la chapa.

))

El valor indicado para la definición de una categoría de detalle corresponde a su

resistencia a la fatiga para 2x106 ciclos en [N/mm²].

Pág. 45 de 57

-

No se admite la falta de penetración local (irregularidad de la raíz en cordones a tope soldados desde

un lado).

No se admite la falta de fusión o de penetración. Desbordamientos o solapaduras indican, normalmente,

problemas de unión y, por lo tanto, no son admisibles.

El tamaño de inclusiones de escorias, que no alcancen la superficie del cordón, no superará dos veces los

valores indicados para mordeduras. La distancia entre dos inclusiones adyacentes deberá superar 9 veces la

longitud de la inclusión más larga.

No son admisibles fisuras cualquiera que sea su dimensión.

El diámetro máximo de las inclusiones de gas, no superará 0,25 veces el espesor de la chapa y, en todo caso,

será inferior a 3 mm. La agrupación de pequeñas inclusiones de gas se admite hasta una concentración local

determinada, que se indica en función de la superficie proyectada y de la resistencia a la fatiga del detalle

considerado.

La desviación en planta o alzado de cualquier elemento estructural de longitud L no debe ser superior a

L/1000 ni a 20 mm, en relación con su geometría teórica.

h) Medición y abono

No se abonarán independientemente, por estar incluidos en el precio señalado, pinturas, despuntes, excesos

de peso por tolerancias de laminación, casquillos, tornillos, tapajuntas y demás elementos accesorios y

auxiliares de montaje. También se consideran incluidas en el precio, todas las operaciones, materiales y

equipos necesarios para la fabricación, transporte y colocación de la misma mediante grúas, con todos los

medios auxiliares necesarios hasta colocarla en su posición definitiva en obra, así como los costes que

resulten de los controles de producción de la estructura a realizar por el Adjudicatario y el coste del control

realizado por Tragsa resultante de la detección de defectos, lo que conllevará una ampliación de los ensayos y

su repetición una vez subsanados los mismos.

Pág. 46 de 57

i) Control de calidad de la estructura metálica

General

El Control de Calidad que define este Pliego corresponde al que Tragsa realiza. En ningún caso exime al

Adjudicatario de asegurar la calidad del suministro

y su verificación necesitará del autocontrol

correspondiente.

Inspección de las fábricas en el taller y a pie de obra

El Adjudicatario recabará, de las distintas fábricas de donde provengan los materiales, las autorizaciones

necesarias para que Tragsa pueda inspeccionar en aquéllas la fabricación de los mismos. Este podrá ordenar

la realización de los ensayos o pruebas que considere necesarias y rehusar las piezas que juzgue defectuosas

desde el punto de vista de su calidad, fabricación o dimensiones.

Además, el Adjudicatario deberá dar libre entrada en sus talleres a Tragsa, quien podrá ordenar, a expensas

del Adjudicatario, la realización de las pruebas, ensayos y comprobaciones necesarias para asegurar que las

cláusulas del presente Pliego de Condiciones estén bien cumplidas, tanto bajo el aspecto de la buena calidad y

resistencia de los materiales, como bajo el de la buena ejecución del trabajo.

Los ensayos y comprobaciones anteriores, no podrá alegarse como descargo de ninguna de las obligaciones

impuestas, pudiéndose, hasta después del montaje, desechar las piezas que fuesen reconocidas defectuosas

desde el punto de vista del trabajo o de la calidad. La aceptación por parte del Control de Calidad no exime al

Adjudicatario de su responsabilidad por la presencia de defectos no detectados en el muestreo estadístico

realizado.

Certificados

De cada inspección o control realizado, se emitirán sus certificados con indicación, por lo menos, de:

fechas de ejecución del ensayo

identificación de la pieza y zona inspeccionada

procedimiento aplicado

resultados obtenidos

Pág. 47 de 57

Personal

El personal que realice tareas de inspección o ensayos no destructivos dispondrá de la preparación adecuada.

Materiales

Se controlarán los certificados emitidos por el fabricante de los materiales.

Con objeto de detectar posibles defectos de laminación, todas las chapas serán controladas por ultrasonidos.

El control será realizado por el método establecido en UNE 7278, explorando sobre todo el perímetro de la

chapa (a 50 mm del borde) y por cuadrícula de 200 mm.

Las chapas se aceptarán si cumplen con el nivel de calidad "grado A", establecido en UNE-EN 36160:2000.

Preferentemente, las chapas se acopiarán cumpliendo con este control, que realizará y documentará el

fabricante de las mismas.

Dimensiones

Control de la concordancia con los planos y las prescripciones de tolerancia, especificados en el presente

pliego.

Soldaduras

General

La calidad de las soldaduras quedará asegurada mediante la realización de las inspecciones y controles

previstos en el programa de puntos de inspección, preparado para cada tipo de construcción.

Las soldaduras que no cumplan las prescripciones de tolerancia del presente Pliego serán causa de rechazo o

reparación. Las reparaciones serán objeto de nuevo control de calidad.

Métodos de control

-

Inspección visual

Todas las soldaduras serán inspeccionadas visualmente, vigilando su aspecto exterior y la integridad

del soldeo. La dimensión de las cotas y las tolerancias se controlarán aleatoriamente.

Pág. 48 de 57

-

Control por partículas magnéticas

A realizar como complemento de la inspección visual.

Este ensayo permite la detección de defectos o inclusiones superficiales. También es posible, con

ciertas limitaciones, la detección de discontinuidades e inclusiones no metálicas subsuperficiales.

Técnica de ensayo.- El ensayo se realizará mediante el empleo de yugo magnético portátil, creando un

campo magnético local sobre la zona de soldadura a examinar, y aplicando partículas magnéticas

adecuadas en color y características al material a inspeccionar.

-

Dirección de magnetización:

-

Partículas magnéticas aplicadas por una de las vías: Húmeda: . Fluorescentes

-

Contraste de color

-

Tipo de corriente:

-

Control por líquidos penetrantes

Transversal y longitudinal a la soldadura.

Alterna o continua

A realizar como complemento de la inspección visual y sustitutivo del control por partículas

magnéticas.

Este ensayo permite la detección de las discontinuidades que afloran a la superficie en sólidos no

porosos; para ello se utilizarán líquidos que penetren por capilaridad en las discontinuidades o grietas.

Posteriormente, y una vez eliminado el exceso de líquido penetrante de la superficie inspeccionada, el

líquido contenido en las discontinuidades exuda y puede ser observado en la superficie.

Técnica o procedimiento a seguir.- Es válido cualquiera de los métodos recomendados en ASTM E 165.

En general, el procedimiento a seguir será:

*Preparación de las superficies, eliminando proyecciones de soldadura, escorias u otras

irregularidades que puedan enmascarar defectos.

*Limpieza con disolvente.

Pág. 49 de 57

*Aplicación de líquido penetrante, en spray o a brocha, dejándolo actuar al menos durante 20 minutos

sin que se seque (puede ser necesario volver a aplicarlo en este tiempo).

*Eliminar los restos de penetrante con disolvente o agua, según proceda para su eliminación. No

pulverizar o dirigir el chorro de agua directamente sobre las zonas objeto de inspección; utilizar trapos,

etc..

*Aplicar el producto revelador (tipo 9D1 de ARDROX o similar) una vez secada la superficie

(aproximadamente 2 minutos).

*Evaluar las indicaciones que sean puestas de manifiesto a los 2, 5 y 15 minutos de aplicado el

revelador, tanto si están sobre la soldadura como en los 10 mm anexos a cada lado de la misma.

*Limpieza final.

-Control por radiografía

Este control permite la detección de defectos en el interior de las soldaduras y se empleará como

ensayo complementario de la inspección visual y con el alcance previsto en el programa de puntos de

inspección.

Técnica de ensayo.- Las placas radiográficas serán obtenidas empleando aparatos de rayos X o

isótopos de Ir92.

La densidad estará comprendida en 2 y 4.

La calidad de imagen en las placas radiográficas se evidenciará mediante la colocación del indicador

apropiado y correspondiente, al menos, con la clase II, según norma DIN 54109 parte 2.

-

Control por ultrasonido

Este control permite detectar el mismo tipo de defectos que el radiografiado y se podrá emplear como

sustitutivo de aquél cuando así esté previsto en el programa de puntos de inspección.

Técnica. La técnica o método de exploración a aplicar estará de acuerdo, por ejemplo, con el

procedimiento propuesto en el "Bridge Welding Code" AWS D 15-88.

Pág. 50 de 57

De acuerdo con Tragsa, previo al comienzo de la ejecución del viaducto, se redactará por parte de la

empresa adjudicataria del control , un Plan de Puntos de Inspección (PPI) donde se fijarán el tipo de