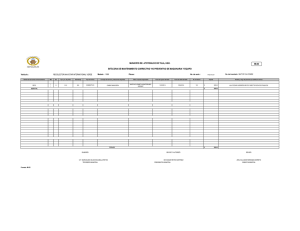

UNIVERSIDAD POLITÉ Mejora de la Metodología del Flota de Trans

Anuncio