- Ninguna Categoria

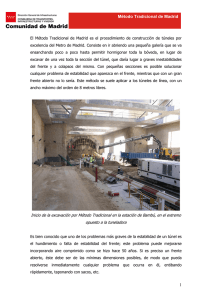

proceso de instrumentación geotécnica para túneles

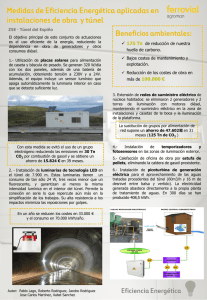

Anuncio