Revista Empresarial El acero en Santander tiene

Anuncio

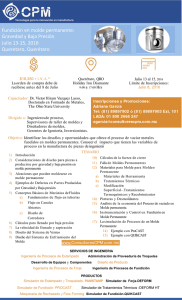

1 Revista Digital de la Asociación de Empresas del Sector Metalmecánico de Santander ASOMECSA “Unión que forja progreso” Revista Empresarial Edición No 8 - 2016 ASOMECSA El acero en Santander tiene nombre propio METALGREEN SAS Un spin off de ASOMECSA 2 En esta edición TIPOS DE FUNDICIONES Tomado de: Departamento de Ingeniería Mecánica FIUBA Página 4 FUNDICIONES DE ACERO Tomado de: AMERICAN SOCIETY FOR METALS. ASM Handbook: Properties and selection. Ohio: ASM, 1990. Página 9 PORTAFOLIO EMPRESARIAL ASOMECSA Dirección Comercial ASOMECSA Página 12 GENERALIDADES SOBRE LOS HORNOS DE INDUCCIÓN ELECTRICA Tomado de: Revista internacional FUNDIDORES Página 14 CONGRESOS DE FUNDICIÓN 2016 - 2017 Dirección Ejecutiva ASOMECSA Página 16 3 EDITORIAL “ASOMECSA es un Clúster que Crece y se Consolida bajo el común denominador de pensar y actuar en medio del Ecosistema de Negocios orientado principalmente por la Innovación y el valor compartido de lo que hacemos, el cual va más allá de ser un paradigma en boga, es en esencia, la razón de co-existencia empresarial para los años venideros centrados en la alta complejidad de la competitividad” De Ustedes; Dr. Carlos Gabriel Herrera Ordoñez Director Ejecutivo ASOMECSA [email protected] Twitter: @asomecsa Facebook: asomecsa www.asomecsa.com 4 TIPOS DE FUNDICIONES Tomado de: Departamento de Ingeniería Mecánica FIUBA FUNDICIÓN EN ARENA. Existen dos métodos diferentes por los cuales la fundición a la arena se puede producir. Se clasifica en función de tipo de modelo usado, ellos son: modelo removible y modelo desechables. En el método empleando modelo removible, la arena comprimida alrededor del modelo el cual se extrae más tarde de la arena. La cavidad producida se alimenta con metal fundido para crear la fundición. Los modelos desechables son hechos de poliestireno y en vez de extraer el modelo de la arena, se vaporiza cuando el metal fundido es vaciado en el molde. Para entender el proceso de fundición, es necesario conocer como se hace un molde y que factores son importantes para producir una buena fundición. Los principales factores son: •Procedimiento de moldeo •Modelo •Arena •Corazones •Equipo metálico •Metal •Vaciado y limpieza Procedimiento de moldeo. Los moldes se clasifican según los materiales usados: Moldes de arena en verde. Es el método más común que consiste en la formación del molde con arena húmeda, usada en ambos procedimientos. La llamada arena verde es simplemente arena que no se ha curado, es decir, que no se ha endurecido por horneado. El color natural de la arena va desde el blanco hasta el canela claro, pero con el uso se va ennegreciendo. La arena no tiene suficiente resistencia para conservar su forma, por ello se mezcla con un aglutinante para darle resistencia; luego se agrega un poco de agua para que se adhiera. Esta arena se puede volver a emplear solo añadiendo una cantidad determinada de aglutinante cuando se considere necesario. Moldes con capa seca. Dos métodos son generalmente usados en la preparación de moldes con capa seca. En uno la arena alrededor del modelo a una profundidad aproximada de 10 mm se mezcla con un compuesto de tal manera que se seca y se obtiene una superficie dura en el molde. El otro método es hacer el molde entero de arena verde y luego cubrir su superficie con un rociador de tal manera que se endurezca la arena cuando el calor es aplicado. Los rociadores usados para este Moldes con arena seca. Estos moldes son hechos enteramente de arena común de moldeo mezclada con un material aditivo similar al que se emplea en el método anterior. Los moldes deben ser cocados totalmente antes de usarse, siendo las cajas de metal. Los moldes de arena seca mantienen esta forma cuando son vaciados y están libres de turbulencias de gas debidas a la humedad. Moldes de arcilla. Los moldes de arcilla se usan para trabajos grandes. Primero se construye el molde con ladrillo o grandes partes de hierro. Luego, todas estas partes se emplastecen con una capa de mortero de arcilla, la forma del molde se empieza a obtener con una terraja o esqueleto del modelo. Luego se permite que el molde se seque completamente de tal manera que pueda resistir la presión completa del metal vaciado. Estos moldes requieren de mucho tiempo para hacerse y su uso no es muy extenso. Moldes furánicos. El proceso es bueno para la fabricación de moldes usando modelos y corazones desechables. La arena seca de grano agudo se mezcla con ácido fosfórico el cual actúa como un acelerador. La resina furánica es agregada y se mezcla de forma continua el tiempo suficiente para distribuir la resina. El material de arena empieza a endurecerse casi de inmediato al aire, pero el tiempo demora lo suficiente para permitir el moldeo. El material usualmente se endurece de una a dos horas, tiempo suficiente para permitir alojar los corazones y que puedan ser removidos en el molde. En uso con modelos desechables la arena de resina furánica puede ser empleada como una pared o cáscara alrededor del modelo que estará soportado con arena de grano agudo o en verde o puede ser usada como el material completo del molde. Moldes de CO2. En este proceso la arena limpia se mezcla con silicato de sodio y es apisonada alrededor del modelo. Cuando el gas de CO2 es alimentado a presión en el molde, la arena mezclada se endurece. Piezas de fundición lisas y de forma intrincada se pueden obtener por este método, aunque el proceso fue desarrollado originalmente para la fabricación de corazones. Moldes de metal. Los moldes de metal se usan principalmente en fundición en matriz de aleaciones de bajo punto de fusión. Las piezas de fundición se obtienen de formas exactas con una superficie fina, esto elimina mucho trabajo de maquinado. Moldes especiales. 5 propósito contienen aceite de linaza, agua de melaza, almidón gelatinizado y soluciones liquidas similares. En ambos métodos el molde debe secarse de dos maneras: por aire o por una antorcha para endurecer la superficie y eliminar el exceso de humedad. •Debe ser lo suficientemente fuerte para sostener el peso del metal. •Debe resistir la acción de la erosión del metal que fluye con rapidez durante la colada. •Debe generar una cantidad mínima de gas cuando se llena con el metal fundido. Los gases contaminan el metal y pueden alterar el molde. •Debe construirse de modo que cualquier gas que se forme pueda pasar a través del cuerpo del molde mismo, más bien que penetrar el metal. •Debe ser suficientemente refractario para soportar la alta temperatura del metal y poderse desprender con limpieza del colado después del enfriamiento. •El corazón debe ceder lo suficiente para permitir la contracción del colado después de la solidificación. Máquinas para moldeo. Estas máquinas ofrecen velocidades más altas de producción y mejor calidad de los colados además de mano de obra ligera y costos más bajos. Máquinas de moldeo por sacudida y compresión. Consta básicamente de una mesa accionada por dos pistones en cilindros de aire, uno dentro del otro. El molde en la mesa se sacude por la acción del pistón inferior que eleva la mesa en forma repetida y la deja caer bruscamente en un colchón de rebote. Las sacudidas empacan la arena en las partes inferiores de la caja de moldeo pero no en la parte superior. El cilindro más grande empuja hacia arriba la mesa para comprimir la arena en el molde contra el cabezal de compresión en la parte superior. La opresión comprime las capas superiores de la arena en el molde pero algunas veces no penetra en forma efectiva todas las áreas del modelo. Máquinas de sacudida y vuelco con retiro del modelo. En esta máquina una caja de modelo se coloca sobre un modelo en una mesa, se llena con arena y se sacude. El exceso de arena se enrasa y se engrapa un tablero inferior a la caja de moldeo. La máquina eleva el molde y lo desliza en una mesa o transportador. La caja se libera de la máquina, el modelo se vibra, se saca del molde y se regresa a la posición de carga. Máquinas similares comprimen y también sacuden. Máquina lanzadora de arena. Esta máquina logra un empaque consistente y un efecto de apisonado lanzando arena con alta velocidad al modelo. La arena de una tolva se alimenta mediante una banda a un impulsor de alta velocidad en el cabezal. Una disposición común es suspender la lanzadora con contrapesos y moverla para dirigir la corriente de arena con ventaja dentro de un molde. La dureza del molde se puede controlar mediante el operador cambiando la velocidad del impulsor y moviendo la cabeza impulsora. Su principal utilidad es para apisonar grandes moldes y su única función es empacar la arena en los moldes. Generalmente trabaja con el 6 Plástico, cemento, papel, yeso, madera y hule todos estos son materiales usados en moldes para aplicaciones particulares. El molde debe poseer las siguientes características: en fundición • Moldeo en banco: Este tipo de moldeo es para trabajos pequeños, y se hace en un banco de una altura conveniente para el moldeador. En estos tipos de moldeo se producen grandes cantidades, también se utilizan placas correlativas que son modelos especiales metálicos de una sola pieza al igual que las cajas de tableros de soporte que permiten sacar con facilidad el modelo del molde de arena, el cual se puede volver a utilizar. • Moldeo en piso: Cuando las piezas de fundición aumentan de tamaño, resulta difícil su manejo, por consiguiente, el trabajo es hecho en el piso. Este tipo de moldeo se usa prácticamente todas las piezas medianas y de gran tamaño. Suelen ser muy costosos, tienen el mismo procedimiento que el moldeo en banco salvo las características ya mencionadas. • Moldeo en fosa: Las piezas de fundición extremadamente grandes son moldeadas en una fosa en vez de moldear en cajas. La fosa actúa como la base de la caja, y se usa una capa separadora encima de él. Los lados de la fosa son una línea de ladrillos y en el fondo hay una capa gruesa de carbón con tubos de ventilación conectados a nivel del piso. Entonces los moldes de fosa pueden resistir las presiones que se desarrollan por el calor de los gases, esta práctica ahorra mucho en moldes costosos. • Molde en maquina: Las maquinas han sido construidas para hacer un número de operaciones que el moldeador hace ordinariamente a mano, tales como apisonar la arena, voltear el molde completo, formar la alimentación y sacar el modelo; todas estas operaciones pueden hacerse con la maquina mucho mejor y más eficiente que a mano. Sistema de alimentación del molde. Los conductos que llevan el metal vaciado a la cavidad de molde son llamados sistema de alimentación, generalmente están constituidos por una vasija de vaciado, comunicando a un canal de bajada o conducto vertical conocido como bebedero, y a un canal a través del cual el metal fluye desde la base del bebedero a la cavidad del molde. En piezas grandes, de fundición puede usarse un corredor el cual toma el metal desde la base del bebedero y lo distribuye en varios canales localizados alrededor de la cavidad. El propósito de este sistema es, primeramente colocar el metal dentro de la cavidad. Como quiere que sea el diseño del sistema de alimentación es importante e involucra un número de factores. El metal debe entrar a la cavidad con el mínimo de turbulencia, y cerca del fondo de la cavidad en los casos de fundiciones pequeñas. La erosión de los conductos o superficie de la cavidad deben ser evitadas con una regulación apropiada del flujo del metal o por el uso de arena seca de corazones. El metal debe entrar en la cavidad así como proporcionar una solidificación direccional. La solidificación debe progresar desde la superficie del molde a la parte del metal más caliente compensando así la contracción. 7 equipo de retiro del modelo. Los procesos de moldes comercialmente ordinaria pueden ser clasificados como: Los rebosaderos que se obtienen proporcionan en los moldes la alimentación del metal líquido a la cavidad principal de la pieza para compensar las contracciones. Estas pueden ser tan grandes en sección, así como el resto del metal líquido, tan grande como sea posible, y puede localizarse cerca de las secciones grandes que pueden estar sujetas a una gran contracción. Si estas se colocan en la parte superior de la sección, la gravedad puede ayudar a la alimentación del metal en la propia pieza fundida. Los rebosaderos ciegos son como rebosaderos con cúpula, se localizan en la mitad de la tapa de la caja, los cuales no tienen la altura completa de la tapa. Estos están por lo normal colocados directamente sobre el canal, donde el metal alimenta dentro de la cavidad del molde y entonces complementa el metal caliente cuando el vaciado está completándose. 8 Se debe prever que no entre la escoria u otras partículas extrañas a la cavidad del molde. La vasija de vaciado, debe estar próxima a la parte superior al agujero del bebedero, facilitando el vaciado y eliminado la escoria. El metal debe ser vaciado de tal manera que la vasija de vaciado y el agujero del bebedero estén llenos todo el tiempo. 9 FUNDICIONES DE ACERO Tomado de: AMERICAN SOCIETY FOR METALS. ASM Handbook: Properties and selection. Ohio: ASM, 1990. FUNDICIONES DE ACERO Clasificación de las fundiciones de acero. a. Fundiciones de acero al carbono. Las fundiciones de acero al carbono contienen menos del 1.70 % de C, junto con otros elementos normalmente presentes. Estos elementos pueden estar presentes en porcentajes que varían como sigue: Mn 0.50 a 1.00, Si 0.20 a 0.70, P 0.05 máx. Además las fundiciones de acero al carbono contienen pequeños porcentajes de otros elementos, que no fueron agregados sino que son residuales de la chatarra de 67 acero usada como parte de la carga de fusión. b. Fundiciones de acero de aleación. Una fundición de acero considera como de acero de aleación si los elementos de aleación, residuales o agregados, están presentes en porcentajes mayores que los siguientes: Mn, 100;Si 0.70; Cu, 0.50; Cr, 0.25; Mo, 0.10; V, 0.05; W, 0.05; Al, 0.05; Ti, 0.05. Las limitaciones sobre los contenidos de fósforo y azufre que se aplican a los aceros de aleación fundidos son iguales a las del acero al carbono fundido, a no ser que se especifiquen con el fin de obtener algunos efectos de aleación. Las fundiciones de acero de alto contenido de aleación, del tipo resistente al calor y a la corrosión son semejantes a los aceros forjados inoxidables. 2.4.2 Características de las fundiciones de acero. Propiedades mecánicas. Las propiedades mecánicas sobresalientes del acero fundido son la resistencia mecánica, la ductilidad y la resistencia al choque. Las piezas fundidas de acero poseen gran rigidez y pueden soportar temperaturas elevadas y bajas; las piezas son soldables y tienen excelentes propiedades de aguante. Resistencias a la tracción y de fluencia: Las fundiciones 68 de acero ferríticos de una dureza o templabilidad dada tienen la misma resistencia a la tracción, ya sea fundidos, laminados, forjados o soldados, sin que importe el contenido de aleación. Para fines de diseño en los que intervengan las propiedades de tracción y de fluencia, se pueden intercambiar con la más plena confianza los aceros laminados. Forjados, fundidos y soldados. Ductilidad: Si se comparan las propiedades de ductilidad de los aceros con sus valores de dureza. Los aceros fundidos, forjados y laminados, y sus soldaduras son casi idénticos. Las propiedades longitudinales de los aceros forjados y laminados son ligeramente más altas que las de acero fundido a las del metal de soldadura. Las propiedades transversales son inferiores en Impacto o choque: Con frecuencia se emplea el ensayo de choque con probeta ranurada como medida de la tenacidad de los materiales. Los aceros fundidos tienen excelente resistencia al choque a temperaturas normales y bajas, Generalmente los aceros forjados se prueban en la dirección del laminado arrojan valores de choque más altos que los acero fundidos de composición semejante. En el ensayo de resistencia al desgaste, los aceros fundidos reaccionan de manera semejante a los aceros laminados y dan 69 valores correspondientes, que dependen de la composición, estructura y dureza. Los caeros al carbono fundido que contienen aproximadamente 0.50% de C, y los de bajo contenido de aleación de los tipos de cromo, cromo – molibdeno, níquel – cromo, cromo – vanadio y de contenido medio de manganeso, todos los cuales contienen más de 0.40% de C, han dado excelente resistencia al desgaste en servicio. Resistencia a la corrosión: El acero fundido y el acero forjado de composición y tratamiento térmico semejante parecen ser igualmente resistentes a la corrosión cuando les rodea un mismo medio ambiente. Pequeñas cantidades de cobre en el acero fundido aumentan su resistencia a la corrosión atmosférica. Los aceros fundidos de alto contenido de aleación, de los tipos al cromo y al cromo – níquel, se emplea por lo común para resistir la corrosión. Resistencia al calor: Aunque no son comparables a los aceros de alto contenido de aleación del tipo níquel – cromo preparados en especial para resistir el calor, los aceros fundidos con 4.0 a 6.5 % de Cr, en particular con adiciones de 0.75 a 1.25 de W, o de 0.40 a 0.70 de Mo y 0.75 a 1.00 de Ti, manifiestan buena resistencia mecánica y considerable resistencia a la formación de costras o escamas a 550ºC (1000 ºF) y temperaturas inferiores. Maquinabilidad: Que presentan los aceros al carbono y de aleación fundidos es comparable a la de los aceros forjados de 70 resistencia, ductilidad y dureza equivalentes, y de microestructura similar. Como regla general, la dureza sola no constituye un criterio para predecir la duración de una herramienta en el corte de aceros fundidos; en general, para una estructura dada, los aceros simples al carbono poseen mejores propiedades para su maquinado que los aceros de aleación; para conseguir una vida equivalente de la herramienta, la película superficial de un acero fundido debe maquinarse a una velocidad que sea aproximadamente la mitad de la velocidad de corte recomendada para el metal base. Aplicaciones generales de fundiciones de acero. Todas las empresas que producen grandes artefactos emplean piezas de acero fundido. Son la base para la construcción de los vagones de ferrocarril y se 10 una cantidad que depende del grado de trabajo. Como en la mayoría de las condiciones de servicio intervienen varias direcciones de carga, algunas veces es particularmente ventajoso asegurar propiedades direccionales uniformes del acero fundido. 11 emplean en gran cantidad en equipo para construir caminos, remolques, implementos agrícolas, tractores elevadores y palas mecánicas. Las piezas de acero fundido también se emplean para válvulas, conexiones y accesorios y otras piezas en las industrias petrolera y química. Las piezas grandes tienen aplicación en los trenes de laminación, buques e instalaciones marítimas, minería, aserraderos y en las industrias de las máquinas herramienta. 71 Las fuerzas armadas requieren piezas de fundición para armamentos, artillería, buques y aviones. Si los requisitos para el servicio incluyen condiciones de carga dinámicas y esfuerzos por impacto o fatiga, se emplean piezas de acero fundido. 12 PORTAFOLIO EMPRESARIAL ASOMECSA Dirección Comercial ASOMECSA La dirección comercial de ASOMECSA nos trae en esta publicación la muestra del portal web de la asociación, a través de la cual se puede conocer las novedades del portafolio de servicios y productos que las diferentes empresas de ASOMECSA ofrecen a sus clientes. Es muy fácil…Ingresa a www.asomecsa.com, para entrar al portal de productos y servicios, tal y como se muestra a continuación: Luego has click en cualquiera de los iconos de acceso de productos, servicios y contacto y cuenta con ASOMECSA para el desarrollo de diversos tipos de proyectos para el sector de tu interés. 13 14 GENERALIDADES SOBRE LOS HORNOS DE INDUCCIÓN ELECTRICA Tomado de: Revista internacional FUNDIDORES Un Horno de inducción es un horno eléctrico en el que el calor es generado por la inducción eléctrica de un medio conductivo (un metal) en un crisol, alrededor del cual se encuentran enrolladas bobinas magnéticas. El principio de calentamiento de un metal por medio de la inducción fue descubierto por Michael Faraday en 1831 mientras se encontraba experimentando en su laboratorio. Una ventaja del horno de inducción es que es limpio, eficiente desde el punto de vista energético, y es un proceso de fundición y de tratamiento de metales más controlable que con la mayoría de los demás modos de calentamiento. Otra de sus ventajas es la capacidad para generar una gran cantidad de calor de manera rápida. Los principales componentes de un sistema de calentamiento por inducción son: el cuerpo de bobinas, conformado por las bobinas de fuerza (donde como están dispuestas físicamente es donde hay mayor agitación del baño líquido) y por las bobinas de refrigeración , la fuente de alimentación, la etapa de acoplamiento de la carga, una estación de enfriamiento, el material refractario que protege a las bobinas del baño líquido y la pieza a ser tratada. Las fundiciones más modernas como las de METALGREEN SAS, utilizan este tipo de horno y cada vez más fundiciones están sustituyendo los altos hornos por los de inducción, debido a que aquellos generaban mucho polvo entre otros contaminantes. El rango de capacidades de los hornos de inducción abarca desde menos de un kilogramo hasta cien toneladas y son utilizados para fundir hierro y acero, cobre, aluminio y metales preciosos. Uno de los principales inconvenientes de estos hornos es la imposibilidad de refinamiento; la carga de materiales ha de estar libre de productos oxidantes y ser de una composición conocida y algunas aleaciones pueden perderse debido a la oxidación (y deben ser re-añadidos). El rango de frecuencias de operación va desde la frecuencia de red (50 ó 60 Hz) hasta los 10 kHz, en función del metal que se quiere fundir, la capacidad del horno y la velocidad de fundición deseada - normalmente un horno de frecuencia elevada (más de 3000 Hz) es más rápido, siendo utilizados generalmente en la fundición de aceros, dado que la elevada frecuencia disminuye la turbulencia y evita la oxidación. Frecuencias menores generan más En la actualidad los hornos de frecuencia de línea (50 ó 60 Hz, según país) han quedado en desuso, ya que los mismos poseían muy poca eficiencia energética y además cargaban con un alto coste de mantenimiento, dado que contenían una gran cantidad de elementos electromecánicos. En las últimas décadas (aproximadamente desde finales de la década de 1970) se han incorporado equipos de estado sólido, conformados en su etapa de potencia con componentes tales como tiristores (diodos SCR) y transistores de potencia tipo IGBT, con lo que el rendimiento y eficiencia de estos equipos ha aumentado considerablemente. Un horno para una tonelada precalentado puede fundir una carga fría en menos de una hora. En la práctica se considera que se necesitan 600 kW para fundir una tonelada de hierro en una hora, y en su funcionamiento normalmente emite un zumbido, silbido o chirrido (debido a la magnetostricción), cuya frecuencia puede ser utilizada por los operarios con experiencia para saber si el horno funciona correctamente o a qué potencia lo está haciendo. 15 turbulencias en el metal, reduciendo la potencia que puede aplicarse al metal fundido. 16 CONGRESOS DE FUNDICIÓN 2016 - 2017 Dirección Ejecutiva ASOMECSA ASOMECSA, como medio de comunicación y divulgación de las actividades del sector metalmecánico, quiere dar a conocer los más importantes eventos de la Fundición a nivel mundial, donde esperamos la participación de empresarios y fundidores de la región, pára alimentar de conocimientos la industria metalmecánica de Santander. A continuación los más importantes eventos para el 2016 y 2017. Congreso de tratamiento térmico ESPAÑA Jornada Tratamientos Térmicos 28 de de septiembre 2016 - Bilbao Soporte Euro 390 Congreso de Fundición ESPAÑAFUNDICION Jornada 29 de de septiembre 2016 - Bilbao Soporte Euro 390 Tratamiento térmico Congreso PORTUGAL Oct. 21 de 2016 - COIMBRA soporte 390 euros Tratamiento térmico Congreso MéxicoJornada Tratamientos Térmicos 14 Junio 2017 - Querétaro soporte 399 euros Fundición Congreso MEXICOFUNDICION Jornada 15 Junio 2017 - Querétaro soporte 399 euros Tratamiento térmico Congreso INDIA Nov 2017 - PUNE soporte 390 euros Nov 2017 - PUNE soporte 390 euros Tratamiento térmico Congreso BRASIL Congresso tratamento térmico Brasil Oct 2017 - Sao Paulo soporte 445 euros Tratamiento térmico Congreso POLONIA Oct 8th 2014 - Cracovia soporte 390 euros Tratamiento térmico Congreso Chicago 13ª de mayo de el año 2015 - Chicago soporte US $ 599 17 Fundición y Die Casting INDIA